CENTERA催化剂在3.0 Mt/a柴油加氢装置上的工业应用

2017-04-22王建伟

王 建 伟

(中国石化镇海炼化分公司,浙江 宁波 315207)

CENTERA催化剂在3.0 Mt/a柴油加氢装置上的工业应用

王 建 伟

(中国石化镇海炼化分公司,浙江 宁波 315207)

中国石化镇海炼化分公司为生产满足国Ⅴ排放标准柴油引进壳牌标准催化剂公司最新研发的DN-3636催化剂,并在3.0 Mt/a 柴油加氢装置上进行了工业应用。标定结果表明,当装置进料掺炼12.8%催化裂化柴油及17.4%焦化柴油的工况下,在反应器入口温度为340 ℃、出口温度为380 ℃、反应器床层平均温度为367 ℃、氢油体积比为300、体积空速1.74 h-1、反应器入口压力为6.09 MPa的条件下,能够生产出硫质量分数6.3 μg/g的满足国Ⅴ排放标准的车用柴油,精制柴油密度(20 ℃)降低20.6 kg/m3,十六烷值提高3.8个单位,多环芳烃降低9.3百分点。

催化剂 DN-3636 国Ⅴ柴油

中国石化镇海炼化分公司3.0 Mt/a柴油加氢精制装置(简称加氢装置)是由中国石化洛阳工程有限公司设计,设计加工原料包括直馏柴油、催化裂化柴油和焦化柴油,装置操作压力6.0 MPa,采用单台反应器,体积空速2.0 h-1。随着柴油质量升级,为克服装置低压力、高空速的不利条件,确保生产满足国Ⅴ排放标准的车用柴油(国Ⅴ柴油),中国石化镇海炼化分公司通过对几种催化剂性能的综合对比,最终确定选用壳牌标准催化剂公司最新研发的柴油超深度加氢脱硫催化剂DN-3636[1-3],并在3.0 Mt/a柴油加氢精制装置进行了工业应用。本文主要介绍DN-3636催化剂在中国石化镇海炼化分公司3.0 Mt/a柴油加氢精制装置使用22个月的工业应用情况。

1 催化剂装填及开工

1.1 催化剂的物化性质

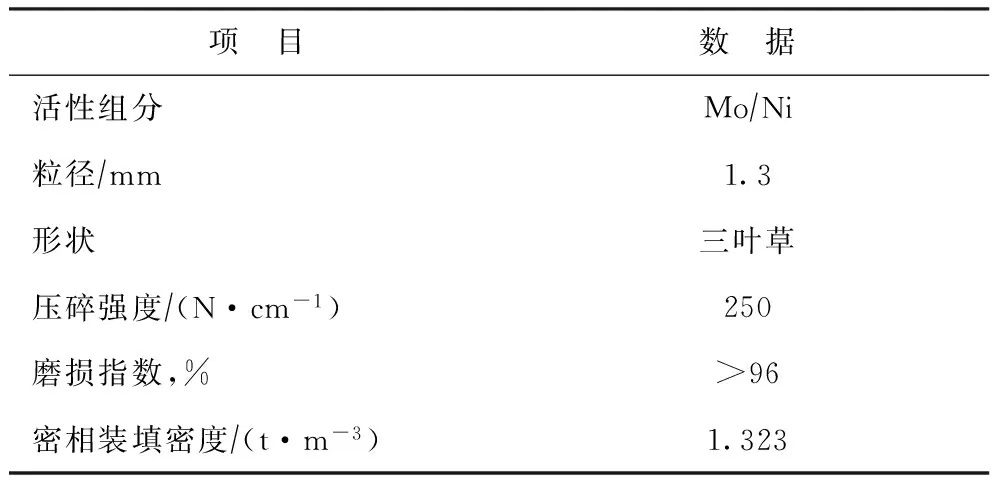

CENTERA技术是壳牌标准催化剂公司于2009年引入市场的最新催化剂技术,CENTERA催化剂比其它Ⅱ类活性相的催化剂具有更高的稳定性,并对不同装置和操作有更好的适应性。DN-3636 是标准催化剂公司采用CENTERA技术于2013年开发的镍钼型催化剂,代表了原CENTINEL GOLD和ASCENT技术平台最佳元素的结合,使得催化剂活性金属相的形态得到更好的控制,具有更高的金属分散度,从而提高了催化剂的脱硫、脱氮活性[4-5]。DN-3636催化剂的主要物化性质见表1。

表1 DN-3636催化剂的主要物化性质

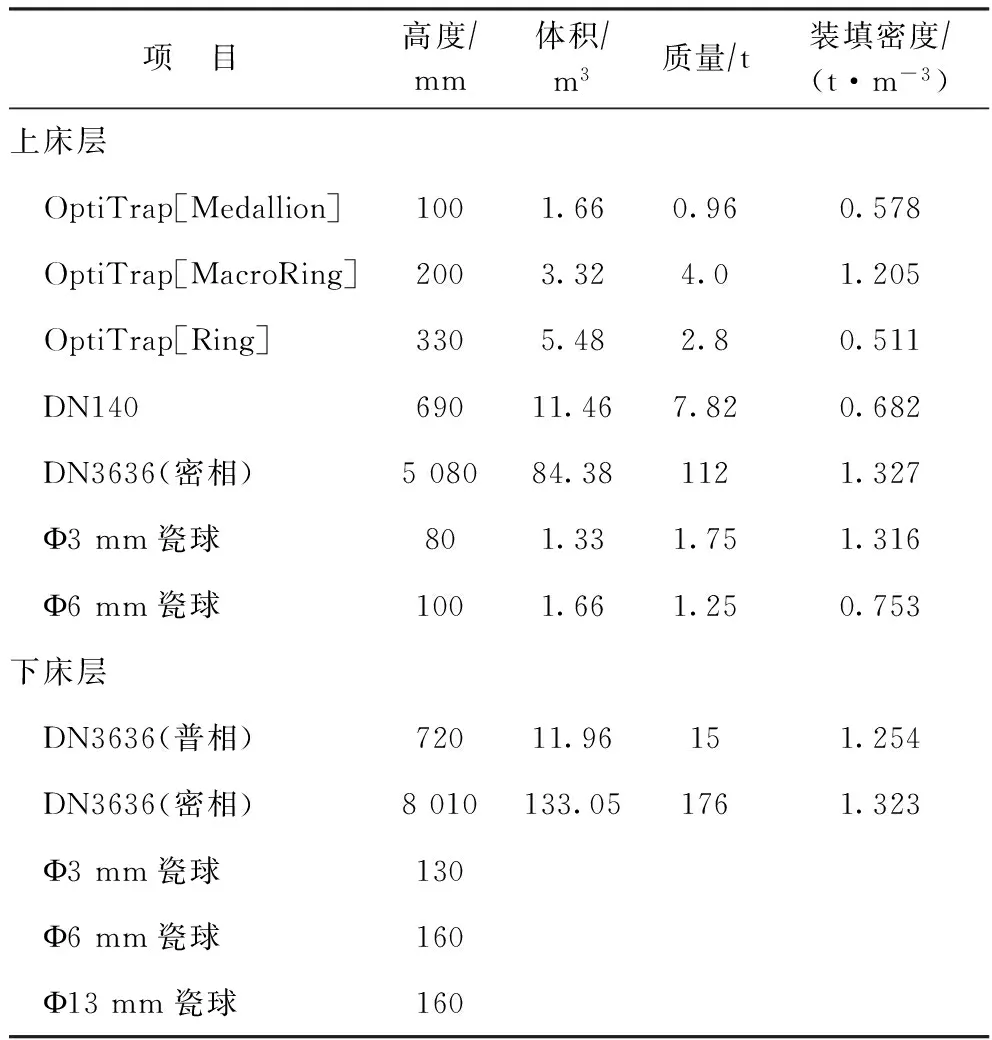

1.2 催化剂的装填

加氢装置反应器直径为4.6 m,分为上、下两个床层,床层间设冷氢箱。2014年5月升级改造中,反应器的预分配器、再分配器、冷氢箱等全部更换为壳牌的专利内构件。该内构件由多块组件组成,各组件全部采用楔形配件连接,便于设备拆卸。冷氢箱采用超平急冷盘,并装有独特的混合器,使得气液两相在混合器中充分碰撞混合[6-9]。同时,该冷氢箱使用后,下床层顶部无需装填瓷球等惰性填料,使装置尽可能多装主催化剂,提高反应器利用空间。加氢装置于2014年6月开始进行催化剂装填,装填工作由专业装剂公司完成。反应器顶部级配系统采用多种保护剂级配装填,包括OptiTrap[Medallion],OptiTrap[MacroRing],OptiTrap[Ring]催化剂。这些保护剂能够对主精制剂起到保护作用,防止一床层顶部结焦,达到容垢、脱金属的目的。因装置掺炼焦化柴油比例较大,反应器一床层上部装填具有高加氢性能和容硅能力的三叶草型DN-140催化剂,活性金属为镍和钼,脱除原料中的硅和简单硫化物。本次催化剂总计装填DN-3636催化剂303 t,平均装填密度为1.32 t/m3,与壳牌标准催化剂公司提供的理论装填密度仅差0.2%,开工后最大径向温差不大于3 ℃,说明装填效果较为理想。

表2 催化剂的装填

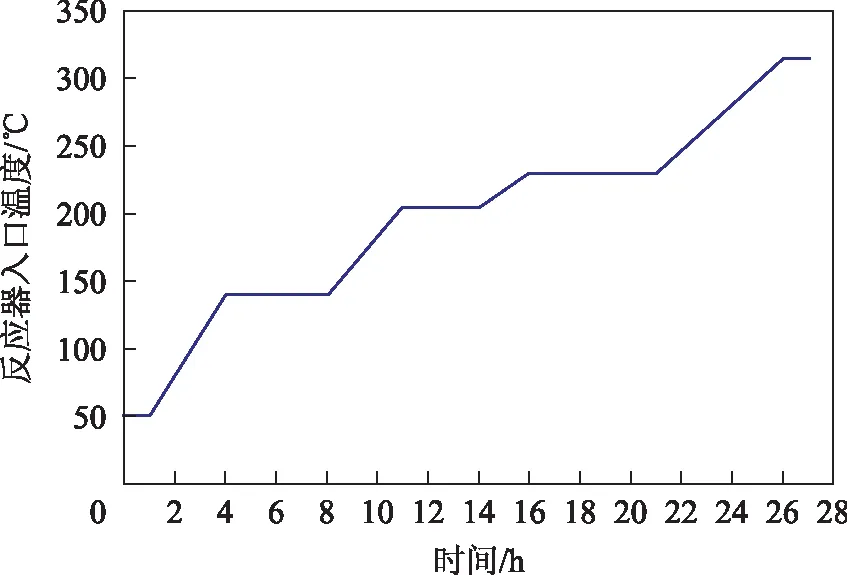

1.3 催化剂的硫化

主催化剂DN-3636、脱硅剂DN-140以及保护剂均为氧化态,因DN3636催化剂为Ⅱ类活性中心型催化剂,在进行硫化前不能高温干燥,催化剂硫化方法采用湿法硫化。反应系统经氢气置换、气密试验合格后,将反应系统压力降至4.0 MPa,催化剂床层最高温度控制在小于150 ℃,以270 t/h引入直馏柴油,确保催化剂充分润湿,然后逐步提高反应温度至205 ℃,开始引入硫化剂,按照硫化曲线(见图1)进行升温。从开始注入硫化剂至硫化结束,共计耗时16 h,消耗硫化剂(SZ-54)66.1 t。硫化过程用时短,升温、恒温以及硫化氢浓度控制平稳。硫化结束后,进行了加工直馏柴油的72 h初活稳定,然后转入正常生产,装置开工一次成功。

图1 催化剂硫化曲线

2 催化剂性能标定

2014年9月18—22日,加氢装置进行满负荷标定。18、19日标定的目标产品为硫质量分数小于50 μg/g的精制柴油,21日标定的目标产品为硫质量分数小于10 μg/g的精制柴油,20日为两种目标产品间的过渡调整时间。

2.1 原料性质

标定期间,常减压蒸馏装置加工伊朗轻质原油与巴士拉体积比为2∶1的混合原油,荣卡多原油掺炼量为110 t/h,常二线、常三线、减一线直供加氢装置,直馏柴油平均流量为241 t/h,比例为70%,其中常二线80 t/h,常三线121 t/h,减一线40 t/h;催化裂化柴油直供加氢装置,平均流量为44 t/h,比例为12.8%;掺炼罐区焦化柴油流量为60 t/h,比例为17.4%,加工负荷为345 t/h。标定原料的主要性质见表3。由表3可见:混合原料与设计原料相比,混合原料中二次加工油比例均在设计原料要求的比例之内;混合原料的硫质量分数平均为1.08%,密度(20 ℃)平均为861.8 kg/m3,95%馏出温度平均为363 ℃,十六烷值平均为46.6,总氮质量分数平均为493 μg/g,各项指标均与设计值相近。

2.2 主要操作参数

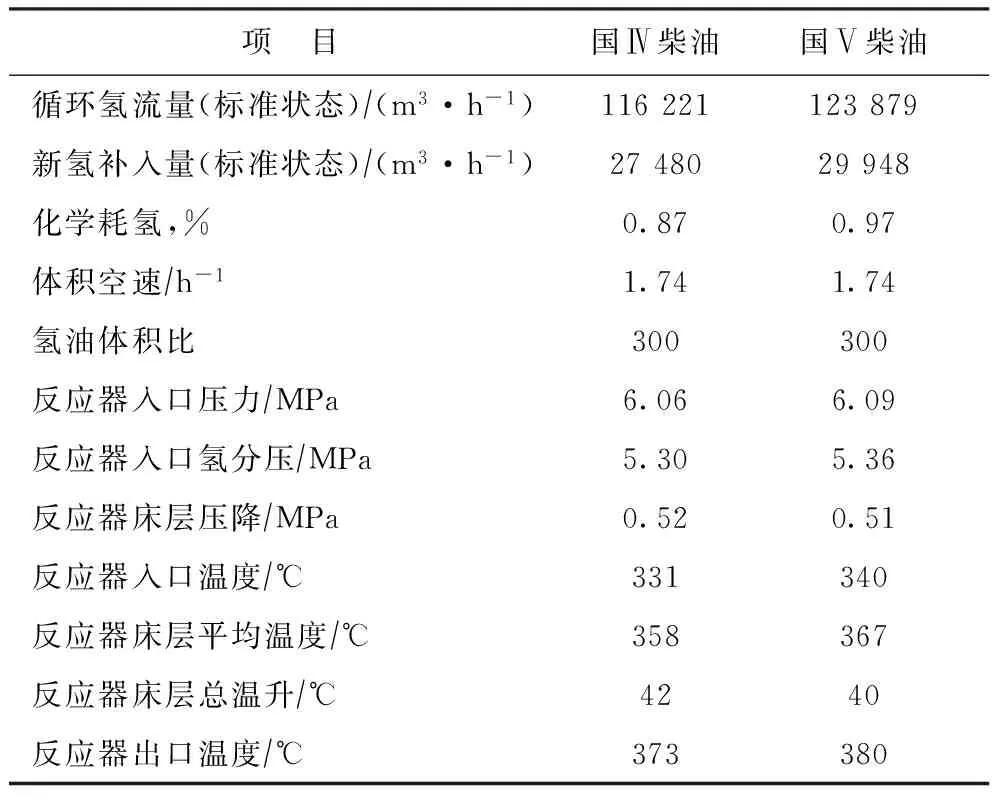

标定期间的主要操作参数见表4。从表4可以看出,在控制相同的反应器入口压力、空速和氢油比等操作参数工况下,生产国Ⅴ柴油与生产国Ⅳ柴油相比,化学耗氢、反应温度等均有大幅上升。两种工况下,化学耗氢分别为0.87%和0.97%,略高于壳牌标准催化剂公司提供的0.77%和0.81%的理论值。

表3 标定期间混合原料油主要性质

表4 主要操作参数

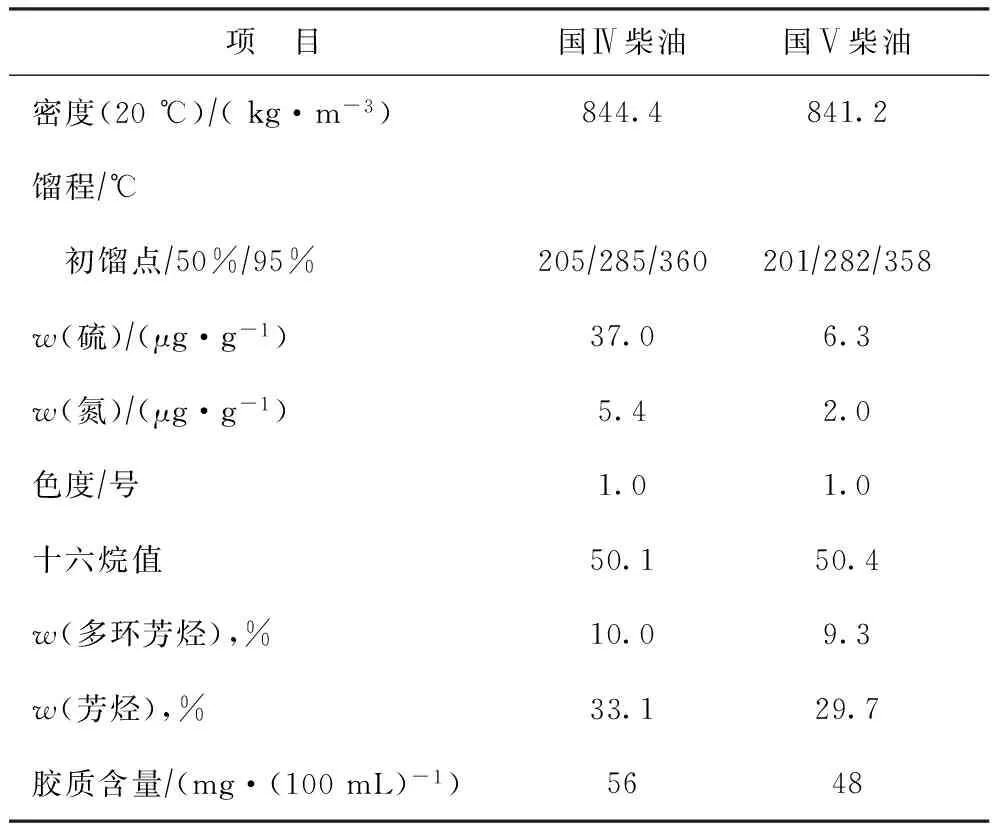

2.3 标定结果

标定期间的主要产品性质见表5。从表4和表5可以看出:①生产国Ⅳ柴油时,在反应器入口温度为331 ℃、出口温度为373 ℃、反应器床层平均温度为358 ℃、氢油体积比为300、体积空速为1.74 h-1、反应入口压力为6.06 MPa的条件下,能够生产出硫质量分数为37.0 μg/g的精制柴油,柴油密度(20 ℃)降低17.4 kg/m3,十六烷值提高3.5个单位,多环芳烃质量分数降低8.6百分点,反应器床层总温升达到42 ℃;②生产国Ⅴ柴油时,产品的总芳烃含量、总氮含量、胶质含量均有所下降,十六烷值有所提高;在反应器入口温度为340 ℃、出口温度为380 ℃、反应器床层平均温度为367 ℃、氢油体积比为300、体积空速1.74 h-1、反应器入口压力为6.09 MPa的条件下,能够生产出硫质量分数6.3 μg/g的精制柴油,柴油密度(20 ℃)降低20.6 kg/m3,十六烷值提高3.8个单位,多环芳烃质量分数降低9.3百分点,反应器床层总温升达到40 ℃(冷氢量增加)。从本次标定情况看,上床层和下床层的第一根热偶最大径向温差小于2 ℃,说明入口分配器、冷氢箱等内构件性能良好。

表5 精制柴油的主要性质

3 工业运转情况

3.1 原料组成

本周期装置连续运行22个月,其中生产国Ⅴ柴油7个月,其余时间全部生产国Ⅳ柴油。本周期共加工原料4.469 Mt,其中直馏柴油3.531 Mt,占总加工量的79%;催化裂化柴油58 kt,占总加工量的1.3%;焦化柴油879 kt,占总加工量的19.7%;氢气消耗量48.3 kt,占总加工量的1.08%,平均加工负荷280 th,仅为设计负荷的78.4%,平均体积空速1.42 h-1。工业应用期间原料硫质量分数为1.2%左右,氮质量分数为430 μg/g左右,原料密度(20 ℃)为852.5 kg/m3左右,95%馏出温度为365 ℃左右。原料性质控制良好,原料硫含量、氮含量、密度、95%馏出温度等多数时间均在设计值范围内。

3.2 主要操作条件

工业应用期间氢油体积比平均为350,均在设计指标范围内;反应器床层温度逐渐上升,床层温升呈下降趋势,尤其二床层温升下降明显;催化剂上床层压降0.3 MPa左右,且基本维持恒定,说明原料管理到位,未出现压降大幅上升的情况。但反应器总压降在开工初期即达到0.49 MPa,接近反应器0.5 MPa的设计压降,为避免反应器压降超设计值,在操作过程中只能降低装置加工量和循环氢流量。

3.3 柴油产品性质

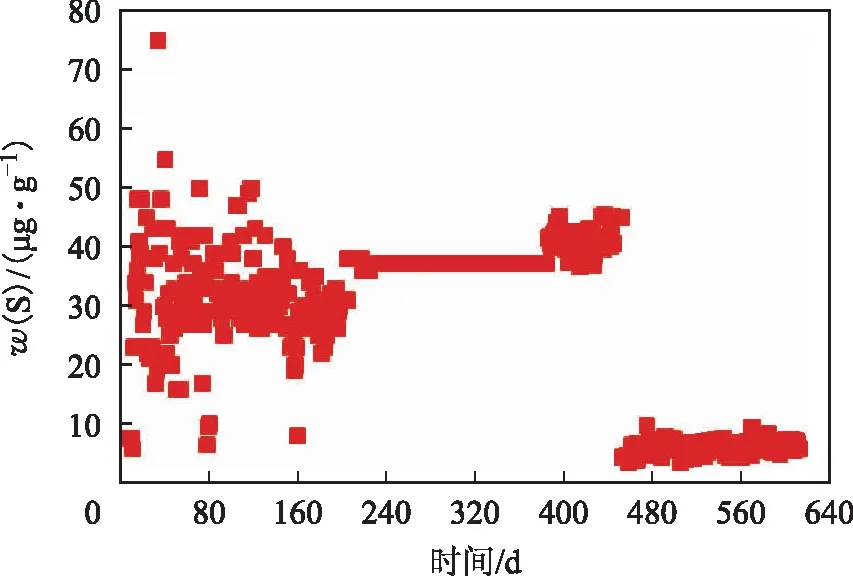

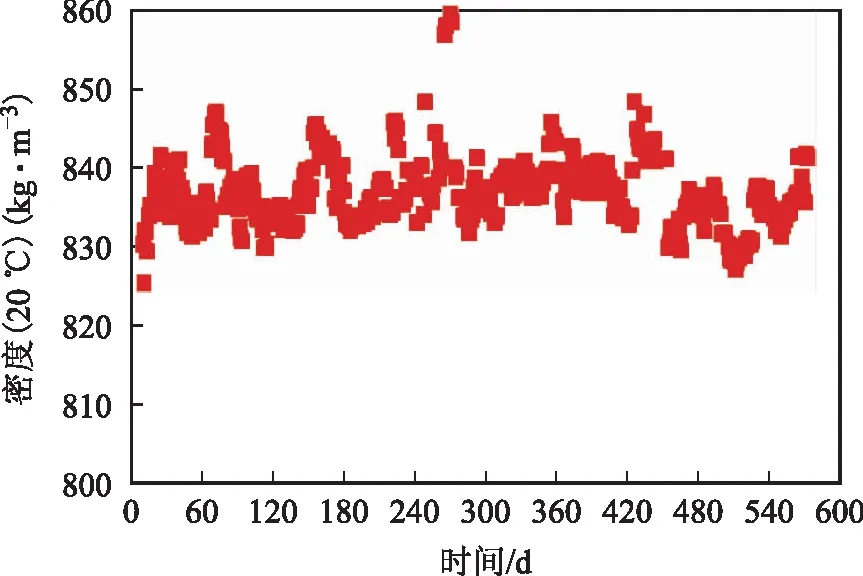

工业应用期间精制柴油的硫含量和密度变化见图2和图3。从图2和图3可以看出,本周期精制柴油硫含量的控制分为两个阶段,第一阶段以生产国Ⅳ柴油为主,硫质量分数平均为30 μg/g,密度(20 ℃)平均为838.4 kg/m3,密度(20 ℃)降低14.1 kg/m3;第二阶段生产国Ⅴ柴油,硫质量分数平均为5.9 μg/g,密度(20 ℃)平均为833.8 kg/m3,密度(20 ℃)降低18.7 kg/m3。

图2 精制柴油硫含量

图3 精制柴油密度

3.4 催化剂床层温度及失活速率

工业应用期间反应器床层温度变化见图4。从图4可以看出,催化剂初期活性较好,反应器平均温度仅350 ℃,装置运行至中期时,反应温度未出现明显上升,说明催化剂稳定性较好。当装置开始生产国Ⅴ柴油时,精制柴油硫质量分数实际平均值为5.9 μg/g,反应器入口温度明显上升,催化剂失活速率明显加快。本周期生产国Ⅳ柴油期间催化剂每月失活1.2 ℃,生产国Ⅴ柴油期间催化剂每月失活2.07 ℃。催化剂运行至末期时,反应器最高温度达到401 ℃,反应器入口温度最高达377 ℃,精制柴油质量合格,未出现颜色不合格等现象。2015年9月24日开始,装置生产国Ⅴ柴油,精制柴油硫质量分数由不大于48 μg/g降至不大于8 μg/g。国Ⅳ柴油升级至国Ⅴ柴油过程中,反应器平均床层温度提高了8.5 ℃。

国Ⅴ柴油生产工况下催化剂失活速率加快的原因主要为:①装置已连续生产国Ⅳ柴油15个月,反应器床层平均温度已达到为368 ℃,床层最高温度为376 ℃,说明催化剂寿命已处于中后期,在此基础上开始生产国Ⅴ柴油需要提温,提温后催化剂失活相应加快;②精制柴油硫质量分数实际控制值偏低,平均值为5.9 μg/g。在精制柴油硫质量分数为10 μg/g以下时,剩余硫化物均为难以加氢脱除的多取代基二苯并噻吩,精制柴油硫质量分数降低到6 μg/g与降低到10 μg/g相比,反应温度需要提高5~6 ℃,且催化剂失活速率加快。

图4 工业应用期间反应器床层温度变化—平均温度; —最高温度; —入口温度

4 结 论

(1) 壳牌标准催化剂公司DN3636催化剂的标定结果表明,当装置进料掺炼12.8%催化裂化柴油及17.4%焦化柴油的工况下,生产国Ⅳ柴油时,在反应器入口温度为331 ℃、出口温度为373 ℃、反应器床层平均温度为358 ℃、氢油体积比为300、体积空速为1.74 h-1、反应入口压力为6.06 MPa的条件下,能够生产出硫质量分数为37.0 μg/g的精制柴油,柴油密度(20 ℃)降低17.4 kg/m3,十六烷值提高3.5个单位,多环芳烃质量分数降低8.6百分点;生产国Ⅴ柴油时,在反应器入口温度为340 ℃、出口温度为380 ℃、反应器床层平均温度为367 ℃、氢油体积比为300、体积空速1.74 h-1、反应器入口压力为6.09 MPa的条件下,能够生产出硫质量分数6.3 μg/g的精制柴油,柴油密度(20 ℃)降低20.6 kg/m3,十六烷值提高3.8个单位,多环芳烃质量分数降低9.3百分点。上床层和下床层的第一根热偶最大径向温差小于2 ℃。

(2) 装置连续运行22个月的工业应用结果表明,本周期精制柴油硫含量的控制分为两个阶段,第一阶段以生产国Ⅳ柴油为主,硫质量分数平均为30 μg/g,密度(20 ℃)平均为838.4 kg/m3,密度(20 ℃)降低14.1 kg/m3;第二阶段生产国Ⅴ柴油,硫质量分数平均为5.9 μg/g,密度(20 ℃)平均为833.8 kg/m3,密度(20 ℃)降低18.7 kg/m3。本周期生产国Ⅳ柴油期间催化剂每月失活1.2 ℃,生产国Ⅴ柴油期间催化剂每月失活2.07 ℃。

[1] Pang W,Kuramae M,Kinoshita Y.Plugging problems ob-served in severe hydrocracking of vacuum residue[J].Fuel,2009,88(4):663-669

[2] 吴惊涛,石友良.国外馏分油加氢裂化技术新进展[J].当代化工,2008,37(2):161-165

[3] 郭淑芝,王甫村,刘彦峰.国外馏分油加氢裂化工艺和催化剂的最新进展[J].炼油与化工,2007,18(4):7-10

[4] 刘海燕,于建宁,鲍晓军.世界石油炼制技术现状及未来发展趋势[J].过程工程学报,2007,7(1):176-185

[5] Jeannie Stell.2004 Worldwide refining survey[J].Oil & Gas Journal,2004(10):15-39

[6] 乔明,石华信.世界原油供应和炼油工业中长期发展预测[J].国际石油经济,2009,17(5):20-27

[7] 张德义.进一步加快我国加氢工艺技术的发展[J].炼油技术与工程,2008,38(5):1-5

[8] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:25-40

[9] 郭守权.DN-3636催化剂在柴油加氢装置上的工业应用[J].石油炼制与化工,2016,47(5):41-45

APPLICATION OF THE CENTERA CATALYST IN 3.0 Mt/a DIESEL HYDROTREATING UNIT

Wang Jianwei

(SINOPECZhenhaiRefiningandChemicalCompany,Ningbo,Zhejiang315207)

DN-3636 catalyst of the Criterion Company was adopted in a 3.0 Mt/a diesel oil hydrotreating unit in SINOPEC Zhenhai Refining and Chemical Company to produce the diesel meeting the requirements of the national standard (Phase Ⅴ).The results show that at the working conditions of feed blended with FCC LCO (12.8%) and coking diesel (17.4%),the sulfur content in the hydrotreated diesel is 6.3 μg/g at reactor inlet temperature 340 ℃,the outlet temperature 380 ℃,the average temperature 367 ℃,H2/oil volume ratio of 300,reaction pressure 6.09 MPa,LHSV 1.74 h-1.Diesel density decreases by 20.6 kg/m3,the cetane number increases by 3.8 units,and polycyclic aromatic hydrocarbons decreases by 9.3%.

catalyst; DN-3636; national standard Ⅴ diesel

2016-08-22; 修改稿收到日期: 2016-11-18。

王建伟,副主任工程师,本科,主要从事临氢系统工艺技术的研究工作。

王建伟,E-mail:wangjw.zhlh@sinopec.com。