印尼油砂油热转化改质降黏研究

2017-04-22石薇薇曹祖宾刘思彤

任 灿,石薇薇,曹祖宾,刘思彤

(辽宁石油化工大学化学化工与环境学部,辽宁 抚顺113001)

印尼油砂油热转化改质降黏研究

任 灿,石薇薇,曹祖宾,刘思彤

(辽宁石油化工大学化学化工与环境学部,辽宁 抚顺113001)

采用高压釜作为减黏反应器对印尼油砂油进行减黏改质处理,考察反应温度为380~440 ℃、反应时间为5~60 min条件下的减黏率、结焦率和反应深度。结果表明,在反应温度为420 ℃、反应时间为30 min的条件下,结焦率为0.91%,产品油50 ℃动力黏度为395 mPa·s,减黏率为99.62%。

油砂油 重油 减黏裂化 结焦

油砂是一种油、水和无机矿物组成的含油砂岩或沉积物,油砂中含有的油砂油可作为现有常规油气资源的重要补充[1]。全球油砂资源非常丰富,油砂资源剩余可采储量约占世界油气资源可采总量的32%,相当于常规油气资源可采储量的68%[2]。随着全球能源消费的增长,常规油气资源的不断减少,未来油砂油等劣质原油有可能替代常规油气资源成为我国重要的原油来源。因此,加快对油砂油资源的开发利用对保障我国能源安全具有重要意义。油砂油是一种密度高、黏度大、沥青质及金属含量高的劣质原油[3]。油砂油常温下呈沥青状,无法直接管道输送和船舶运输,且常规炼油厂直接处理油砂油的难度大,因此,油砂油只有进行稀释或改质后,才能输送至常规炼油厂进行加工。以加拿大油砂油为例,通常将油砂油用凝析油作为稀释剂进行调合,得到稀释沥青,或用合成原油作为稀释剂进行调合,得到合成沥青[4-5]。稀释沥青或合成沥青可以直接作为重油加工厂原料,或在运输后回收稀释剂再进行改质处理。然而大量高价值的稀释剂掺入后会影响其经济效益,稀释剂回收则需在炼油厂增加一套溶剂回收系统,而且随着油砂开采量的增加,大量凝析油与合成油的来源难以保障。改质通常是通过油砂开采地区或附近的改质厂加工劣质的油砂油得到改质油,使其达到常规炼油厂能够处理的标准,然后送至炼油厂进行加工。加工方案有脱碳和/或加氢。脱碳一般为焦化或溶剂脱沥青技术,加氢一般为沸腾床加氢技术。文献[5]介绍了6座加拿大油砂油改质厂,其中2座采用延迟焦化技术,2座采用沸腾床加氢-焦化联合装置,1座采用沸腾床加氢装置,1座采用溶剂脱沥青-热裂化联合装置。上述工艺中,加氢方案液相体积收率高,可达100%,甚至更多,但加氢装置风险较高,耗氢量大,且需要额外的供氢装置,工艺较为复杂,投资相对较高。相比加氢方案,焦化装置更为成熟,但液相体积收率低,为80%~85%,且生产的高硫石油焦质量较差,缺少市场,销售困难。由于油砂油沥青质含量极高,溶剂脱沥青工艺处理油砂油液相收率也较低,所得脱油沥青一般通过沥青气化装置生产合成气,产生的废渣难以处理[5-6]。本研究采用高压釜作为减黏反应器对印尼油砂油进行减黏改质处理,考察一定反应温度和反应时间条件下的减黏率、结焦率和反应深度。

1 实 验

1.1 原料油

原料油为印尼油砂油,通过多相溶剂萃取所得,常温下呈沥青状,主要性质见表1。由表1可见,印尼油砂油胶质和沥青质含量高,密度和黏度大,运输和加工都极为困难。

1.2 试验流程

将500 g原料油砂油加入高压釜,反应前先通氮气吹扫,然后加压至(1±0.1)MPa。设定搅拌速率为200 r/min,反应温度为380~440 ℃,升至反应温度后停留5~60 min。反应结束后,快速从炉体取出反应器,放入冷水中降温以终止反应。待反应器冷却至室温后,将反应产物用足量四氢呋喃溶解后抽滤,滤液回收溶剂,得到减黏产品油;滤渣用四氢呋喃进行索氏抽提,所得四氢呋喃不溶物为焦[7-8]。

表1 原料油的主要性质

1.3 实验方法

1.3.1 仪器设备 采用FYX05A型高压釜作为反应器;使用耐驰公司生产的TG 209 F3热重分析仪对原料油进行热重分析;原料油和产品油动力黏度由上海平轩公司生产的NDJ-79型旋转黏度计测定。

1.3.2 计算方法 反应结焦率(y)通过测量反应产品中四氢呋喃不溶物含量计算:

y=(m1/m0)×100%

(1)

式中:m1为产物中四氢呋喃不溶物质量;m0为原料油质量。

通过考察反应后产品油中馏分油(小于360 ℃)的收率对裂化深度进行评价,定义裂化转化率(yL)为:

yL=(w-w0)×100%

(2)

式中:w为产品油中馏分油(小于360 ℃)体积分数;w0为原料油中馏分油(小于360 ℃)体积分数。

通过考察反应后产品油中正庚烷沥青质含量及结焦率对缩合反应深度进行评价,定义缩合转化率(yS)为:

yS=y+(wα+wα0)×100%

(3)

式中:y为结焦率;wα为产品油中正庚烷沥青质质量分数;wα0为原料油中正庚烷沥青质质量分数。

2 结果与讨论

2.1 油砂油热重分析

印尼油砂油的热重分析曲线见图1。由图1可见:油品初期热重损失速率较为平缓,当温度升至370 ℃左右时,失重速率开始以较大幅度加快;温度升至420 ℃时,失重速率达到峰值,为2.34%min;继续升温,速率开始变小;温度升至472 ℃,失重达到68.55%,停止加热。结合原料油减压流程分析可得:370 ℃之前热损失主要以油品轻组分逸出为主,370 ℃时裂化反应开始发生,失重速率增大,且在420 ℃左右时,裂化产物逸出速率达到最大,说明此时热裂化速率较快,继续升高温度,由于作为热裂化反应物的原料油组分减少,失重速率反而降低。

图1 印尼油砂油的热重分析曲线

2.2 反应温度和时间对产品油黏度的影响

不同反应温度和反应时间条件下得到产品油的动力黏度见图2。从图2可以看出:反应温度在380~420 ℃之间每提升20 ℃,产品油黏度降低明显;而由420 ℃升至440 ℃对产品油黏度的影响相对较小。升温能够加快裂化反应速率,提高减黏效果。但当温度足够高时,吸热的缩合反应较放热的裂化反应速率加快更为明显,大相对分子质量的胶质更趋向于缩合反应,使得继续提高温度对产品油黏度影响有限。从图2还可以看出:反应时间为60 min以内,低温(380~400 ℃)下黏度随反应时间的延长下降幅度大,而在高温(420~440 ℃)下,反应时间为30 min后产品油黏度趋于平稳;在反应温度为420 ℃、反应时间为30 min的条件下,产品油50 ℃动力黏度为395 mPa·s,这是由于随着反应不断进行,热裂化原料不断被消耗,裂化反应深度达到极限;低温下延长反应时间减黏率还有上升空间,但最终还是会趋于平稳。

2.3 反应温度和时间对结焦率的影响

提高反应温度和延长反应时间一方面促进裂化反应进行,另一方面也会加快缩合反应速率,故控制裂化深度的同时也需要注意缩合反应的结焦效应。不同反应温度和反应时间条件下得到产品油的结焦率见图3。从图3可以看出:较低反应温度(380~400 ℃)下,裂化反应占主导地位,结焦量较少,结焦率小于1%;在反应温度为420 ℃、反应时间为30 min时,结焦率为0.91%,延长至60 min,结焦量显著增大;反应温度为440 ℃时,较420 ℃时结焦率大幅提高,最高可达12.55%,说明缩合反应加快。结焦量的多少直接影响产品油的液相收率。同时,对结焦情况研究结果表明,在结焦率较小时,反应生成的极少量焦炭在产品油中以机械杂质的形式存在,不会对反应装置或产品油的管道运输造成影响,可在输送至炼油厂后通过预处理分离;而结焦率较大时,则会生成较明显的焦炭,需要额外的清焦过程,在工业化过程中会对装置操作带来许多困难。综合减黏率与结焦率,在反应温度为420 ℃、反应时间为30 min的最优反应条件下,产品油50 ℃动力黏度黏度可降至395 mPa·s,减黏率高达99.62%,结焦率可控制在0.91%。

图3 不同反应温度和反应时间条件下得到产品油的结焦率

2.4 反应深度考察

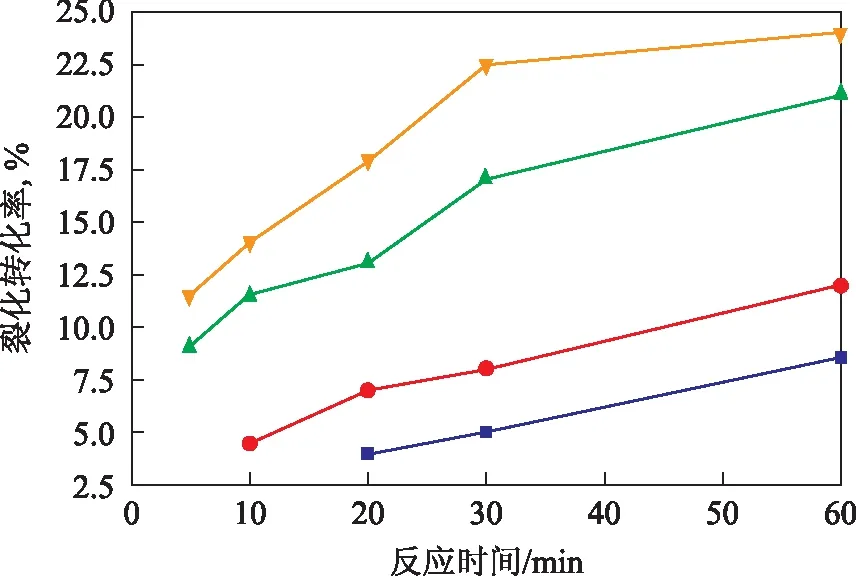

2.4.1 裂化转化率 不同反应温度和反应时间条件下得到产品油(小于360 ℃馏分油)的体积分数见表2。根据式(2)计算裂化转化率,结果见图4。从表2和图4可以看出:延长反应时间和提高反应温度都能促进裂化反应,当反应温度为420 ℃和440 ℃时,反应时间延长至30 min,裂化转化率涨幅明显高于反应温度为380 ℃和400 ℃时的裂化转化率,说明反应温度在400 ℃以下时,热裂化反应较为缓和,而当反应温度高于400 ℃时,反应速率迅速增加,使得裂化转化率明显增大;将反应时间延长至60 min,380 ℃与400 ℃时的曲线斜率基本稳定,而420 ℃与440 ℃时的曲线斜率变小,此时反应深度接近达到极限,裂化转化率趋于稳定。

表2 不同反应温度和反应时间条件下得到产品油的体积分数 %

注:原料油中小于360 ℃馏分油的体积分数为11%。

图4 不同反应温度和反应时间条件下得到产品油的裂化转化率

2.4.2 缩合转化率 不同反应温度和反应时间条件下得到产品油中正庚烷沥青质含量见表3。通过定义式(3)计算缩合转化率,结果见图5。从表3与图5可以看出:当反应温度为380 ℃和400 ℃时,缩合反应速率较慢,缩合转化率小于5%;反应温度为420 ℃时,曲线斜率先增大后减小,缩合反应速率随反应的进行呈增大趋势,反应深度接近极限后反应变缓;反应温度为440 ℃时,缩合反应极为剧烈,反应60 min缩合转化率达到14.37%。由于大量生焦的脱碳效果,此时产品油沥青质含量反而降低。

表3 产品油沥青质质量分数 %

图5 不同反应温度和反应时间条件下得到产品油的缩合转化率

3 结 论

通过深度热裂化对印尼油砂油进行减黏改质处理,可以在较高液相收率下有效降低油品黏度。通过升高反应温度和延长反应时间,能够加深裂化和缩合反应深度,使产品油黏度变小,结焦量增大。综合实验产品油黏度和结焦率,最优反应条件为反应温度420 ℃,反应时间30 min。在最优条件下,产品油50 ℃动力黏度为395 mPa·s,减黏率高达99.62%,此时结焦率为0.91%,主要以产品油中机械杂质的形式存在,不生成明显焦炭。

[1] 许修强,郑德温,王益民,等.油砂沥青超声波减黏工艺研究[J].应用化工,2010,39(7):966-969

[2] 法贵方,康永尚,商岳男,等.全球油砂资源富集特征和成矿模式[J].世界地质,2012,31(1):120-126

[3] 范勐,孙学文,赵锁奇,等.加拿大油砂沥青VTB加工组合工艺[J].化工进展,2011(S1):91-95

[4] 李振宇,乔明,任文坡.委内瑞拉超重原油和加拿大油砂沥青加工利用现状[J].石油学报(石油加工),2012,28(3):517-524

[5] 姚国欣.委内瑞拉超重原油和加拿大油砂沥青加工现状及发展前景[J].中外能源,2012,17(1):3-22

[6] 鞠林青,纪文峰.海外新建炼油厂加工油砂沥青的技术方案选择[J].中外能源,2013,18(2):73-76

[7] 王治卿,王宗贤.减压渣油供氢剂减黏裂化研究[J].燃料化学学报,2006,34(6):745-748

[8] 贾倩倩,杨建丽,蒋兴家,等.煤焦油馏分油对辽河稠油热生焦性能的影响[J].燃料化学学报,2016,44(2):168-176

RESEARCH ON VISCOSITY REDUCTION OF INDONESIAN TAR SAND OIL BY THERMAL CONVERSION

Ren Can,Shi Weiwei,Cao Zubin,Liu Sitong

(CollegeofChemistry,ChemicalEngineeringandEnvironmentalEngineering,LiaoningShihuaUniversity,Fushun,Liaoning113001)

The properties of Indonesian tar sand oil were analyzed by thermogravimetric analysis.The visbreaking process for upgrading the oil was tested by autoclave at the conditions of 380—440 ℃,N2pressure of (1±0.1) MPa,reaction time of 5—60 min,and stirring rate of 200 r/min to investigate the changes of viscosity reduction rate,coking rate,and reaction depth.The results show that at the reaction conditions of 420 ℃,30 min,the coking rate is 0.91%,the kinetic viscosity of product is 395 mPa·s at 50 ℃ and the viscosity reduction rate reaches 99.62%.

tar sand oil; heavy oil; visbreaking; coking

2016-08-30; 修改稿收到日期: 2016-11-06。

任灿,硕士研究生,主要研究方向为非常规石油资源的开发与利用。

曹祖宾,E-mail:caozubin974@163.com。