航空航天钛合金紧固件铝涂层评价指标及方法研究

2017-04-22万冰华张松林林忠亮宁广西杨军

万冰华张松林林忠亮宁广西杨军

(1航天精工股份有限公司,天津,300300;2上海飞机设计研究院标准材料设计研究部,上海,200232)

研究与探讨

航空航天钛合金紧固件铝涂层评价指标及方法研究

万冰华1张松林2林忠亮1宁广西1杨军1

(1航天精工股份有限公司,天津,300300;2上海飞机设计研究院标准材料设计研究部,上海,200232)

文摘:基于铝合金结构中钛合金紧固件的腐蚀问题,对比分析国外常用铝涂层性能检测标准的评价指标与方法,结合紧固件铝涂层实际使用情况及特殊要求,研究相关标准内容需要改进的方面,指出我国紧固件铝涂层性能检测标准编制的必要性与迫切性。

专用紧固件;钛合金紧固件;铝涂层;性能评价。

1 铝合金结构中钛合金紧固件对其的腐蚀

钛合金紧固件以其优异的耐腐蚀性能和综合力学性能广泛地应用于航空航天领域,铝合金结构同样因其具有较高的比强度而广泛应用于航空航天领域。实际应用中,常常使用钛合金紧固件与铝合金结构进行连接。然而,由于钛合金本身及其在自然状态下产生的钝化膜具有较高的电位,与接触连接的铝合金结构形成电位差,在腐蚀介质的作用下发生电化学接触腐蚀,导致铝合金结构发生腐蚀,如图1所示,严重影响着铝合金结构的质量与可靠性。因此需要对钛合金紧固件进行防护,降低与铝合金结构间的电位差,进而减缓或消除电化学腐蚀。

在一般情况下,钛合金自身具有优异的耐蚀性能,可以起到一定的防腐蚀作用。但随着我国海洋战略的不断升级,钛合金紧固件的服役环境也越来越恶劣,在含有大量氯离子的环境中,钛合金紧固件表面会形成微电池和宏观电池,破坏金属表面的钝化膜,形成孔蚀和缝隙腐蚀,在这种条件下钛合金紧固件存在着不可预见的腐蚀和由此带来的故障风险[1]。因此,需要对钛合金紧固件进行表面防护处理,进一步提升其自身耐腐蚀性能。

2 涂覆铝技术的优势与相关标准

电镀镉、离子镀铝和阳极化等方式是防止钛合金紧固件与被连接件之间产生电化学接触腐蚀及进一步提升其自身耐腐蚀性能的常用方法。然而,电镀镉工艺易引起钛合金氢脆,并且电镀镉的钛合金紧固件在使用过程中会产生应力脆裂的现象,离子镀铝、阳极化等方式存在生产成本高、工艺复杂或者效果不理想等诸多问题[2],不利于钛合金紧固件在产品结构中的应用。

涂覆铝技术是指通过喷涂或浸涂的方式在紧固件表面形成一层主要成分为树脂、纯金属铝粉、固化剂以及填料致密的涂层。此方法为解决钛合金紧固件与铝合金结构接触腐蚀的最佳方法,已广泛应用于全世界航空制造业[3]。根据航空行业标准HB 5374《不同金属电偶腐蚀测定方法》和曹文健等人研究发现,未涂覆铝涂层的钛合金紧固件与铝合金的接触腐蚀等级为最严重的为E级,铝合金作为阳极出现严重的腐蚀,而涂覆铝涂层的钛合金紧固件与铝合金的接触腐蚀等级为B级,接近A级,铝合金只发生了轻微的腐蚀[4]。这说明铝涂层能减小钛合金紧固件与铝合金结构之间的电位差,从而起到减缓甚至阻止接触腐蚀的作用。此外,铝涂层中含有大量的树脂、填料以及耐蚀性物质,再加上其与基体材料之间有着极好的结合强度以及光滑细腻致密的特点,不仅自身具有优异的耐蚀性能,而且能有效地阻止腐蚀介质渗透至涂层与基体之间构成腐蚀电池,不会对钛合金基体产生不良影响,同时还起到一定的防腐蚀作用。

对于铝涂层的物理、化学性能的评判要求,国内尚无相应的参照标准,而国外主要有美国宇航标准委员会颁布的NAS 4006《铝涂层》、美国Hi-shear公司的Hi-shear 294《紧固件系统铝涂层》以及欧洲标准EN 4473《航空航天系列—紧固件铝涂层—技术规范》等3项标准作为航空钛合金紧固件铝涂层评判的标准。

以上3项标准对铝涂层性能评价指标及方法要求各不相同,本文将结合标准的内容及笔者对铝涂层各项性能指标的理解,系统分析铝涂层性能评价指标及方法,以期为我国紧固件铝涂层性能评价标准的编制提供借鉴。

3 铝涂层标准的主要内容

3.1 铝涂料成分要求

由于不同铝涂料制造厂商使用的树脂、固化剂类型及含量、铝粉粒径及含量、填料类型及含量各不相同,故3项铝涂层标准并未对铝涂料的成分作明确的规定。但EN 4473标准对铝涂料的成分进行了限定,明确要求铝涂料中禁止含有铅、石墨,类型Ⅱ和Ⅳ(Ⅱ型指不含铬酸盐且需要涂十六醇润滑剂的涂层;Ⅳ型指不含铬酸盐且不需要额外涂润滑剂的涂层)不允许含有六价铬。这主要是因为EN 4473标准属于欧洲标准,使用国家绝大部分为欧盟国家,而欧盟于2006年7月1日开始实施RoHS《关于限制在电子电器设备中使用某些有害成分的指令》,欧盟范围内进出口产品中禁止含有铅以及六价铬等剧毒物质出现。而石墨具有一定的导电性,它的存在可能会加剧钛合金紧固件与铝合金结构的接触腐蚀。

因此,我国铝涂层紧固件产品若要进入欧盟航空市场(如空客),首先要提升铝涂料加工制造工艺,生产出符合RoHS法令的铝涂料。然而结合我们对国内几家主要铝涂料制造厂商的调研来看,还有很长的路要去探索。

3.2 铝涂层性能要求

3.2.1 铝涂层外观

铝涂层外观性能主要包括颜色、表面光洁度、表面有无缺陷等。其中,铝涂层的颜色与树脂的类型、固化温度以及后处理方式有很大关系,标准一般不必对涂层外观颜色作出明确规定。Hi-shear 294标准之所以要求铝涂层颜色呈金色主要是因为,Hi-shear公司生产的Hi-Kote 1铝涂料树脂为酚醛,其固化后的颜色为金色。表1为不同铝涂层标准对外观要求汇总表。

表1 不同铝涂层标准对外观要求

表面光洁度与铝涂料成分、涂覆工艺有关系,实际使用时为防止紧固件铝涂层与装配连接件产生较大的摩擦力,铝涂层表面光滑、均匀是最为理想的状态。

表面有无缺陷与涂覆前处理方式和涂覆工艺参数(如喷涂距离、喷涂压力等)是否合理、涂覆紧固件表面和涂覆环境是否清洁等有很大关系。综合使用情况来看,铝涂层应无针孔、气泡、积瘤或者影响涂层功能的有害缺陷。

3.2.2 涂层厚度

涂层厚度是评价铝涂层防接触腐蚀和牺牲阳极防腐蚀性能的重要指标。除EN 4473标准特别要求内螺纹产品涂层厚度为5μm~20μm以外,其他2项标准对涂层厚度的要求均为5μm~13μm。3项标准均考虑到紧固件具有批次数量多、尺寸小、形状各异以及涂覆方式局限性等实际情况,对紧固件某些部位涂层厚度要求进行了特殊说明,具体见表2。

表2 不同铝涂层标准对厚度要求

考虑到铝涂层的主要作用是防止接触腐蚀,紧固件任何与连接件相接触部位的涂层厚度均应满足标准要求,否则就很容易发生接触腐蚀,引起质量事故。基于这一点,EN 4473标准对涂层厚度的要求则更为合理,不但定义了功能表面,而且列举出常用紧固件的功能表面区域以供使用者参考。

对于涂层厚度的测试方法,3项标准均引用NASM 1312-12,要求采用任意一种方法进行。其标准有很多种测试方法,如点滴法、磁性法、涡流法、显微镜法、库伦法、尺寸转换法以及退膜称重法等,每种方法均有其优点和局限性。因此,如何快速准确地检测紧固件所有功能表面铝涂层的厚度将成为后期研究的一个重点。

3.2.3 附着力

附着力是考察铝涂层与紧固件基体材料之间结合程度的指标,直接影响到铝涂层与连接件的装配使用。涂覆前处理方式(如阳极化、磷化、喷砂、凝胶溶胶等)、涂覆工艺参数以及涂层厚度等对铝涂层附着力均有很大的影响。3项标准均对铝涂层的附着力作了详细规定,具体要求见表3。

表3 不同铝涂层标准对附着力要求

综合来看,Hi-shear 294标准描述的落锤法(如图2a)所示)更为科学,受人为因素和设备因素的影响较小,重复性较好,但不适用于凸头紧固件和直径>3/8英寸的沉头紧固件。EN 4473标准描述的划格法(如图2b)所示)则要求紧固件具有一定面积的平面区域,以便于划格法测试,这对绝大多数紧固件而言是无法满足的。NAS 4006标准描述的切割法虽然可适用于所有的紧固件类型,但受人为因素影响巨大,重复性较差;弯曲时很难操作,重复性也较差。因此,如何快速、准确检测铝涂层的附着力性能,仍需要进一步研究。

3.2.4 耐热性

耐热性是考察紧固件铝涂层短期内在高温条件下的稳定性,铝涂料中树脂类型对其影响最为显著。3项标准均对铝涂层的耐热性作了详细规定,具体要求见表4。

表4 不同铝涂层标准对耐热性要求

3项标准均要求先将紧固件在一定温度下保温,然后再进行附着力试验。所不同的是NAS 4006和Hi-shear294标准要求保温温度为(190± 14)℃,而EN4473标准要求保温温度为(315± 14)℃,时间均为4h。

具体的保温温度和时间应由客户根据紧固件的实际使用情况确定,而铝涂料制造厂商应选用合适的树脂类型,以满足铝涂层耐热性能要求,防止出现如图3所示的情况。

3.2.5 耐脱漆剂性

耐脱漆剂性能测试是考察产品在清洗维修过程中,为了防止清洗剂对紧固件表面铝涂层造成不利影响而设定的。3项标准均对铝涂层的耐脱漆剂作了详细规定,具体要求见表5。

表5 不同铝涂层标准对耐脱漆剂性要求

对于国内各大主机厂而言,并不能完全照搬国外的铝涂层标准,而应根据实际产品清洗维修时所使用的清洗剂类型来要求紧固件供应商进行铝涂层性能的鉴定试验。

而对于试验方法,Hi-shear294和NAS 4006标准均要求浸泡脱漆剂后再进行附着力和铅笔硬度测试,要求涂层附着力不得下降,铅笔硬度降低不超过2个。而结合笔者在做铅笔硬度试验时发现,人为影响因素很多,包括铅笔的制造厂家,铅笔笔头的形状及锋利程度,推压铅笔时的角度和力量,以及试验员评价有无划破涂层等均会对试验结果造成一定的偏差。因此,紧固件供应商应与客户充分协商铅笔硬度试验程序细节,避免在试验结果评价出现分歧。

3.2.6 耐液性

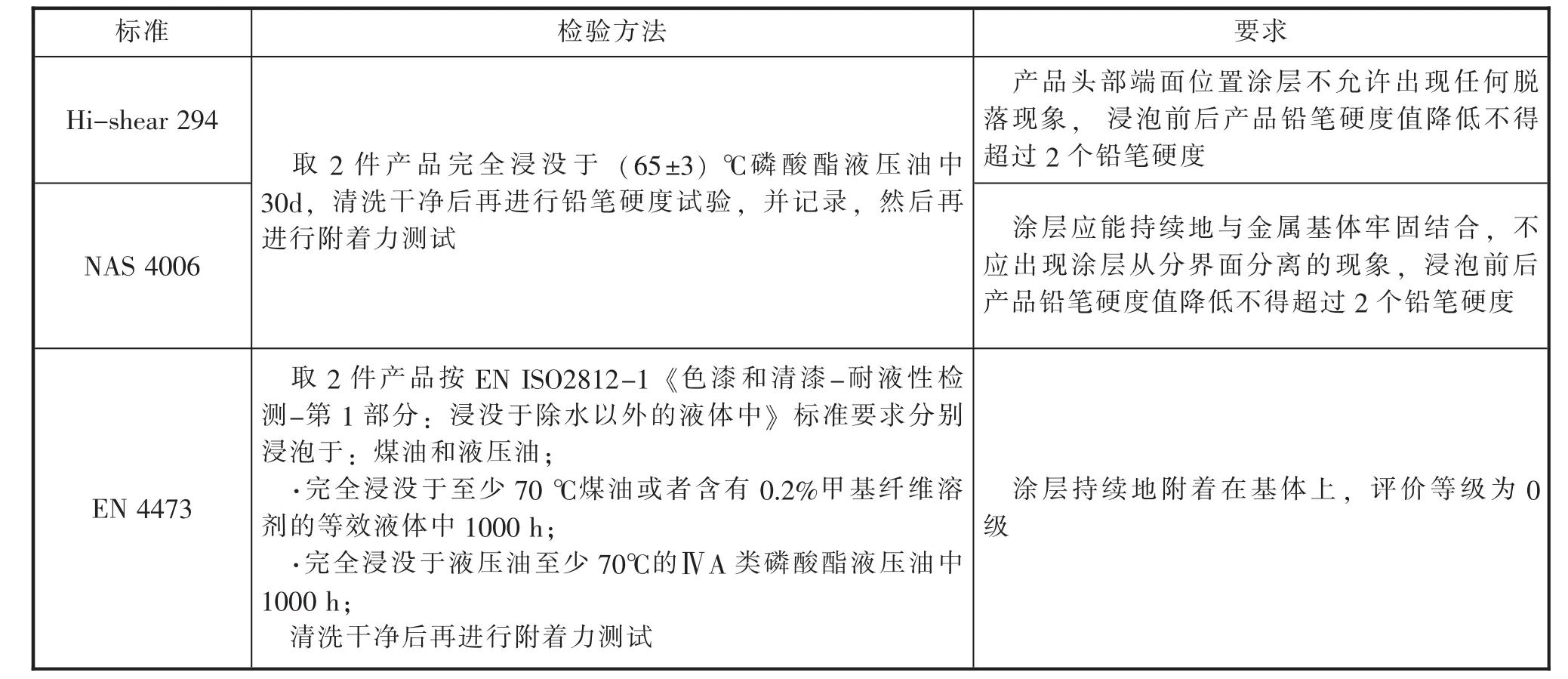

3项标准均对铝涂层的耐液性作了详细规定,具体要求见表6。

表6 不同铝涂层标准对耐液性要求

耐液性测试是考察紧固件长期浸泡于飞机用液压油中的稳定性。与耐脱漆剂性相同,对于国内各大主机厂而言,并不能完全照搬国外的铝涂层标准,而应根据实际产品使用的液压油类型要求紧固件供应商进行铝涂层性能的鉴定试验。

3.2.7 脆性

除NAS4006标准外,Hi-shear294以及EN 4473均对铝涂层的脆性作了详细规定,具体要求见表7。

表7 不同铝涂层标准对脆性要求

传统电镀镉的钛合金紧固件在使用过程中会产生应力脆裂的现象,因此考察铝涂层是否也会引起钛合金紧固件的脆裂就显得格外重要[5]。

Hi-shear 294对脆性试验的过程进行了详细描述,而EN4473仅要求按NASM1312-5要求进行,并未对细节进行描述,尤其是暴露的温度要求。

由于最初脆性试验是为考察电镀镉对钛合金基体产品是否会产生应力脆裂而设定的。多年的实际生产经验和理论分析表明,铝涂层并不会对紧固件基体的冶金特性产生影响,也不会产生应力脆裂,且所有紧固件在表面处理之前均进行过金相检测,确保紧固件本身无裂纹或异常金相组织。图4为涂铝紧固件经脆性试验后典型螺纹金相图。

从图4中可以看出,涂铝紧固件经过脆性试验后紧固件螺纹处并无裂纹出现,即对于紧固件铝涂层鉴定试验而言,可以取消脆性试验项目。因此,NAS 4006标准在2014年进行版本修订时,取消了脆性试验项目,说明国外标准认为涂覆铝涂层并不会对紧固件本身产生有害影响。

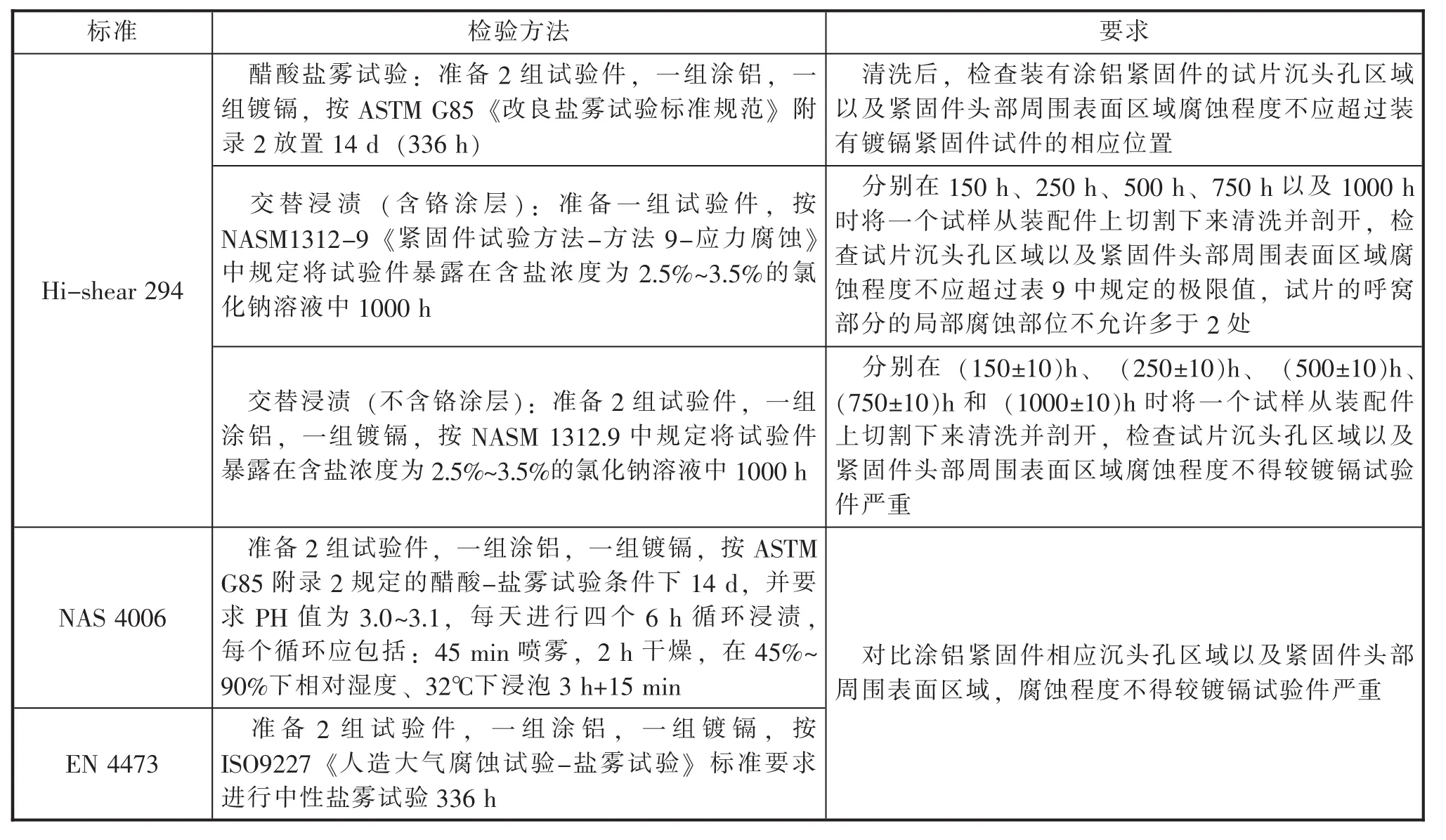

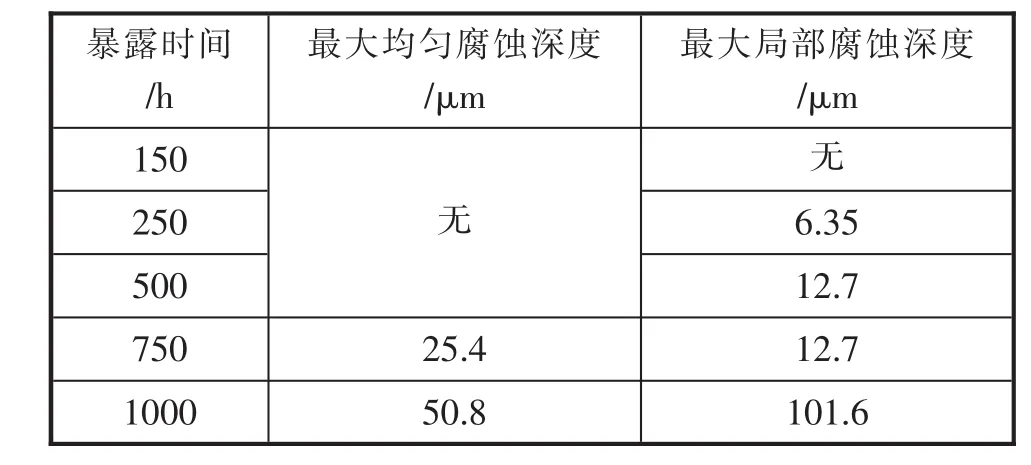

3.2.8 耐腐蚀性

3项标准均对铝涂层的耐蚀性作了详细规定,具体要求见表8。铝涂层(含铬)交替浸渍标准要求见表9。不同铝涂层标准耐蚀性试验工装要求见表10。

表8 不同铝涂层标准对耐蚀性要求

表9 铝涂层(含铬)交替浸渍要求

表10 不同铝涂层标准对耐蚀性试验工装要求

3项标准均要求将铝涂层的紧固件安装在铝合金工装中,在一定盐雾环境中暴露,然后评价铝合金工装沉头孔的腐蚀程度。所不同的是盐雾试验的类型、铝合金工装的干涉量及表面处理方式以及盐雾试验结果的评价标准。

综合来看,Hi-shear294对铝涂层的耐腐蚀性能要求最为严格,也最为贴合紧固件铝涂层的实际使用环境情况。其不但要求进行间歇试验(按ASTM G85附录2),而且还要求进行交替浸渍试验,并针对含铬和不含铬涂层提出了不同的盐雾评价方式,是最为严格的涂层耐蚀性能评价标准。

此外,NAS 4006和Hi-shear 294要求铝合金工装板进行硫酸阳极化,而EN 4473要求进行铬酸阳极化,这与实际使用过程中紧固件所连接的铝合金板的表面处理方式有很大关系。然而,铝合金板的表面处理方式对涂层耐蚀性并无任何影响,这主要是因为铝合金工装沉头孔是在表面处理后加工的,整个盐雾试验过程中,铝合金工装的沉头孔呈本色状态。

3.2.9 安装力

EN 4473对铝涂层的安装力作了详细规定,Hi-shear294虽然未对铝涂层的安装力矩提出要求,但Hi-shear公司的另外1项标准Hishear397《钛合金紧固件系统自润滑铝涂层》对自润滑铝涂层的安装力矩提出相关要求,具体要求见表11。

表11 不同铝涂层标准对安装力要求对比

Hi-shear 397为Hi-shear公司编制的针对自润滑铝涂层的鉴定试验要求,适用于其制造的Hi-kote 4铝涂层;EN 4473中包含了需要额外涂覆十六醇润滑剂的非自润滑铝涂层,如Ⅰ型和Ⅱ型以及不需要额外涂覆十六醇润滑剂的自润滑铝涂层,如Ⅲ型和Ⅳ型。此外,其最主要区别在于:Hi-shear 397要求采用1块2024-T6的铝合金工装板进行安装试验,而EN 4473要求采用2块7075-T6的铝合金工装板进行安装试验。

3.2.10 漆膜附着力

仅EN 4473标准对铝涂层的漆膜附着力作了详细规定,具体要求见表12。

表12 EN4473标准对漆膜附着力的要求

漆膜附着力是考察铝涂层与航空面漆的附着力性能。由于两者之间的附着力与很多因素有关系,如涂覆航空面漆前铝涂层表面的清洁度,涂漆的工艺及后处理方式等。因此,紧固件供应商在进行此项目检测时应与客户进行沟通、协调,统一涂覆航空面漆的工艺流程,避免此项目的检测结果出现分歧。

4 结论

a)经检测,国内铝涂料中含有铬、铅等有毒有害物质,不符合绿色制造理念,相关行业应加大研发力度,提升我国铝涂层在国际上的竞争力。

b)国外铝涂层检测标准的内容及方法仍存在一定的不足,如无法快速准确地检测紧固件所有功能表面铝涂层的厚度以及铝涂层的附着力性能等。

c)在检测铝涂层铅笔硬度及漆膜附着力性能时,紧固件供应商应与客户充分协商试验程序细节,避免试验结果评价出现分歧。

d)紧固件供应商应与主机企业进行交流沟通,确定耐脱漆剂与耐液性性能检测所使用的化学物质类型及使用方法,以获得更为贴近实际的数据,提高紧固件铝涂层的质量与可靠性及稳定性。

e)我国并无相关紧固件铝涂层性能检测标准,有关单位及部门应根据我国紧固件铝涂层加工及使用实际情况,组织编制铝涂层性能检测标准,提升国内铝涂层在国际上的竞争力。

[1]房昺,张鹏飞,原玲,等.钛合金紧固件用铝涂料的性能与应用[J].涂料工业,2013,43(5),17~22.

[2]谢发勤,金石,严密林,等.离子镀铝的钛合金紧固件的耐蚀性能研究[J].西北工业大学学报,1995,13(1).

[3]刘风雷,殷跃军,刘丹,等.腐蚀科学与防护技术[J].钛合金紧固件涂铝技术,2012, 24(4).

[4]曹文健,汤智慧,原玲,等.装备环境工程,钛合金紧固件用铝涂层抗电偶腐蚀行为研究[J].2016,13(1).

[5]徐良.航空钛合金紧固件铝涂层性能规范研究[J].航空标准化与质量,2012(1).

万冰华(1985年—),男,工程师,现从事材料腐蚀与防护的设计及工艺研究工作。