600 MW级燃褐煤直流锅炉超低排放技术路线分析

2017-04-21李翠翠郑国宽陈广林

李翠翠,郑国宽,陈广林

(中国神华能源股份有限公司胜利能源分公司,内蒙古锡林浩特026000)

600 MW级燃褐煤直流锅炉超低排放技术路线分析

李翠翠,郑国宽,陈广林

(中国神华能源股份有限公司胜利能源分公司,内蒙古锡林浩特026000)

国内褐煤储量丰富,高水份、高挥发份、中硫、低灰的低热值褐煤不适合长途运输,适合就地转换发电。研究高水、中硫、低灰褐煤的超低排放技术路线对该类型机组的超低排放具有重大意义。以3台600 MW级燃褐煤空冷机组为模型,对3台机组的超低排放技术路线、实际运行情况及综合经济性进行分析。结果表明,3台机组的NOX、烟尘、SO2排放浓度均能达到超低排放标准,经济性比较可知A机组的综合经济性最优越,并对燃该煤种机组的超低排放技术路线的选择提出建议。

超低排放;直流锅炉;褐煤;脱硝;除尘;脱硫;经济性分析

0 引言

超低排放是指在基准氧含量6%条件下,不包含CO2和其它污染物,烟尘、SO2、NOX的排放浓度不高于5 mg/m3、35 mg/m3和50 mg/m3[1]。燃煤电厂实现超低排放是煤炭清洁利用的重要途径,自《煤电节能减排升级与改造行动计划(2014-2020年)》实施以来,针对燃煤机组的超低排放技术开展科研攻关,在役机组通过技术改造,实现了污染物的超低排放[2]。

新建600 MW及以上超(超)临界燃低水、低灰、低硫、高发热量烟煤机组,污染物超低排放的各项指标均能实现,然而对于燃用高水、低灰、中硫、低发热量褐煤机组,污染物实现超低排放却鲜有报道。本文以3台燃锡林浩特地区褐煤的600 MW级空冷机组为研究对象,对3台机组超低排放的技术路线进行分析、比较、讨论,以期为燃该煤种的同类型机组在选择超低排放技术路线方面提供参考。

1 锅炉设备及燃煤概况

本文分析的3台锅炉均为单炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、全悬吊结构、紧身封闭布置、变压运行直流锅炉,A炉、B炉Π型锅炉,C炉为塔式锅炉。A炉采用四角切圆燃烧,B炉采用前后墙对冲燃烧,C炉采用八角切圆燃烧。3台锅炉的燃烧器均采用分级燃烧技术,燃烧器均为低NOX燃烧器,NOX排放浓度的设计值均不超过200 mg/m3(O2=6%)。

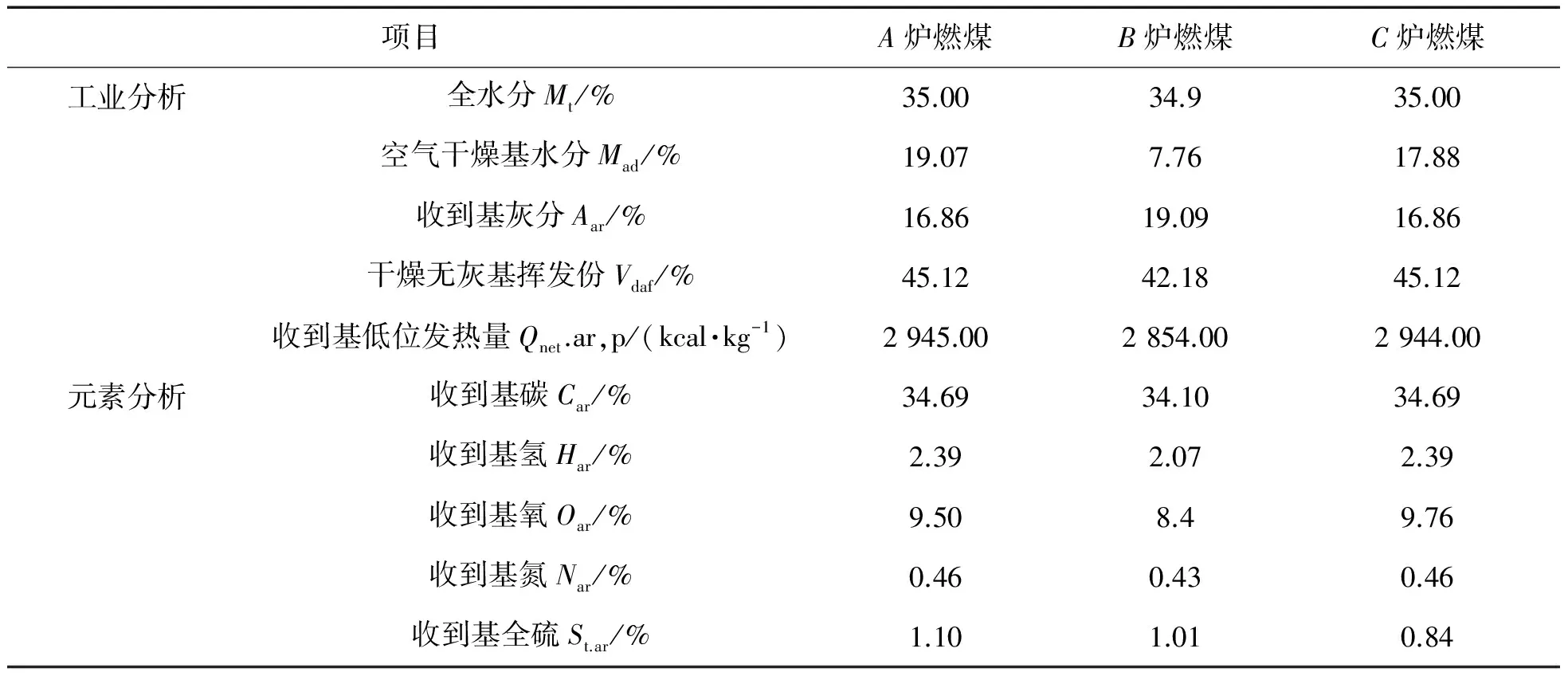

3台锅炉的燃煤均为锡林浩特地区生产的褐煤,煤质工业分析及元素见表1。从表1可以看出,3台锅炉燃煤的全水分大于20%,属于高水分煤,干燥无灰基挥发分Vdaf大于37%,属于高挥发份煤。A炉、B炉、C炉燃煤的收到基灰分Aar相近,分别为16.86%、19.09%、16.86%,为低等灰分煤。从收到基全硫分St.ar来看,在A炉、B炉、C炉燃煤的收到基全硫分St.ar在1%左右,属中硫份煤。综上所述,3台锅炉的燃煤均属于高水份、高挥发份、中硫、低灰的低热值褐煤。

表1 煤质工业分析与元素分析对比表

2 超低排放技术路线概况

2.1A机组超低排放技术路线

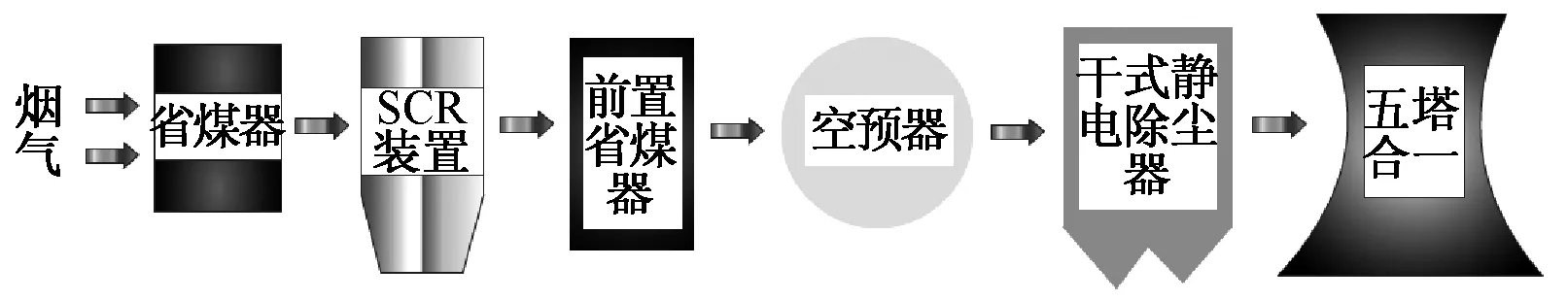

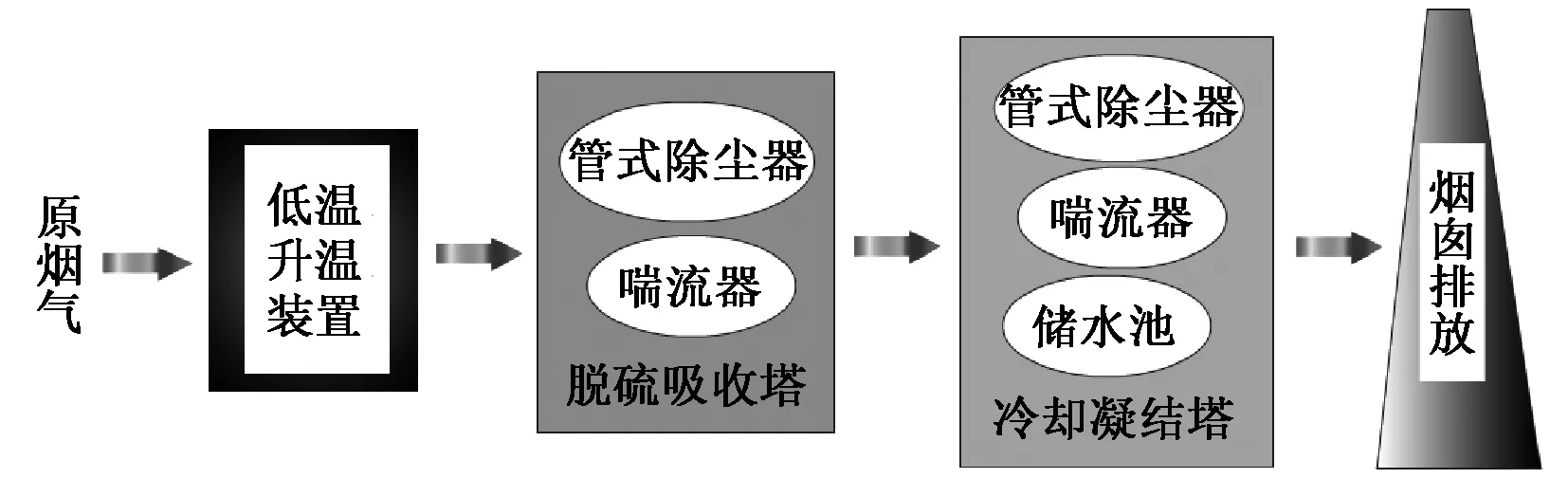

A机组采用SCR+前置换热器+干式电除尘器+零补水石灰石-石膏湿法脱硫工艺的超低排放技术路线。工艺流程图见图1。

图1 A机组超低排放技术路线工艺流程图

脱硝系统采用尿素热解法,催化剂按3+1层设置,烟气脱硝效率保证值为90%,脱硝后的烟气NOX的排放值不高于40 mg/m3。

除尘系统采用双室五电场静电除尘器,每台锅炉配置2台除尘器,燃用设计煤种时停1个供电单元后除尘效率大于99.9%,除尘器出口含尘浓度小于30 mg/m3。

脱硫系统采用零补水石灰石-石膏湿法脱硫工艺,脱硫效率大于99.5%,SO2排放浓度小于10 mg/m3,脱硫塔出口烟尘浓度小于3 mg/m3。

2.2B机组超低排放技术路线

B机组采用SCR+袋式除尘器+单塔双循环脱硫吸收塔+湿式电除尘器的超低排放技术路线。工艺流程图见图2。

图2 B机组超低排放技术路线工艺流程图

脱硝系统采用液氨法,催化剂按“2+1”布置,预留1层催化剂的空间,脱硝效率保证值为80%,脱硝装置出口NOX浓度不高于50 mg/Nm3。

除尘系统采用干式除尘器+湿法脱硫塔内洗尘+湿式除尘器的组合方案。干式除尘器效率99.2%,出口烟尘浓度不高于40 mg/m3;脱硫装置烟尘洗涤效率50%,脱硫装置出口液滴浓度不高于50 mg/m3,脱硫装置出口烟尘排放浓度不高于30 mg/m3;湿式除尘器效率85%,出口烟尘排放浓度不高于5 mg/m3。

脱硫系统采用单塔双循环技术,脱硫装置出口SO2排放浓度不超过35 mg/m3,脱硫效率不低于99.4%。

2.3C机组超低排放技术路线

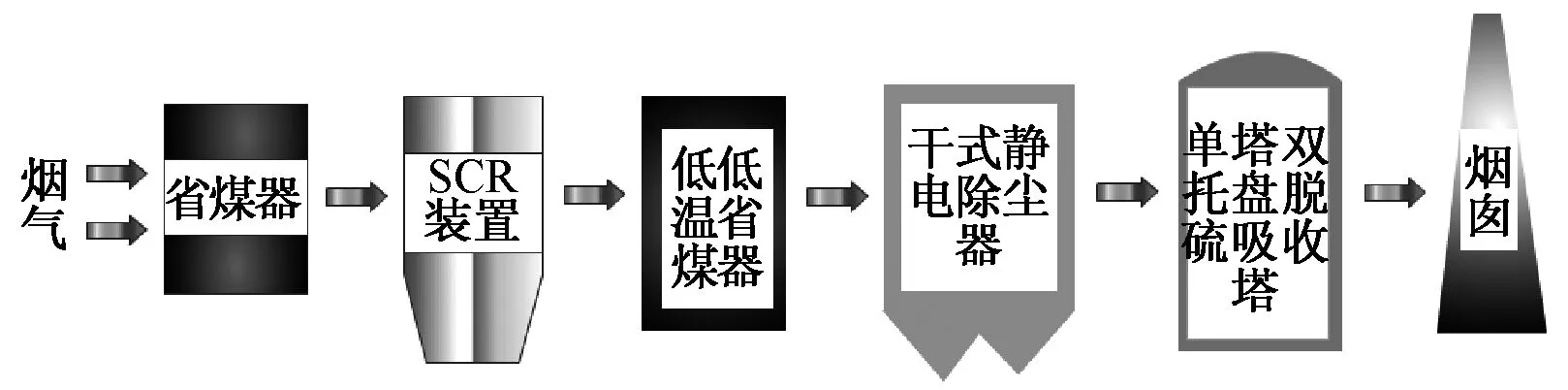

C机组采用SCR+高效低低温静电除尘器+单塔双托盘脱硫吸收塔的超低排放技术路线。工艺流程图见图3。

图3 C机组超低排放技术路线工艺流程图

脱硝系统采用液氨法,脱硝效率为85%,NOX排放浓度低于30 mg/m3。

除尘系统采用高效低低温静电除尘器,并配置高频电源。每台炉设置2台三室五电场的低低温静电除尘器,5个电场均采用高频电源,除尘效率大于99.9%,除尘器出口烟尘排放浓度小于5 mg/m3。

脱硫系统采用石灰石-石膏湿法脱硫装置,SO2排放浓度低于35 mg/m3,脱硫效率为99.4%。

3 超低排放技术路线分析

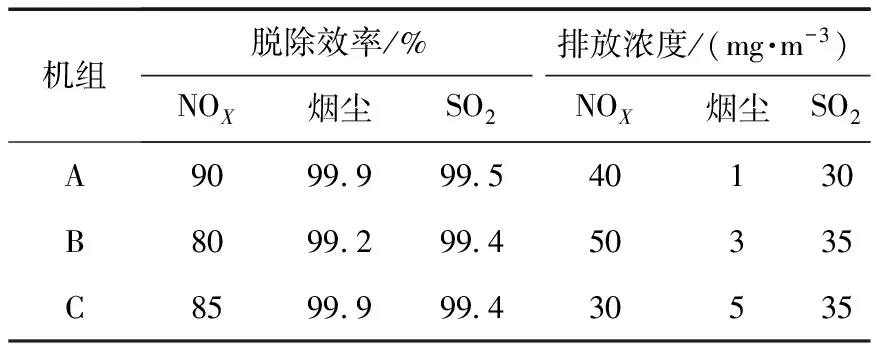

3台机组的排放指标对比见表2。从表2可以看出,3台机组污染物的脱除效率较高,排放浓度符合国家规定的排放标准。

表2 脱除效率与排放浓度对比表

3.1 脱硝技术路线分析

3台锅炉的燃烧器均采用低氮燃烧器和分级燃烧技术,A机组脱硝采用尿素热解法,B机组和C机组脱硝采用液氨法,NOX的脱除效率为80%~90%,排放浓度在30 mg/m3~50 mg/m3。

液氨法和尿素热解法脱硝技术都比较成熟,液氨法在初始投资、运行费用方面较低,但与尿素热解法相比,液氨法存在一定的危险性,在实际运行中需加强安全管理。

3.2 除尘技术路线分析

A机组将汽轮机空冷塔、辅机空冷塔、脱硫塔、褐煤烟气提水冷却塔和烟囱相结合采用五塔合一、两机一塔的形式,除尘系统采用干式静电除尘结合脱硫塔和冷凝塔内的“旋汇耦合”洗尘的协同脱除技术[3-4]。烟气经双室五电场静电除尘器除尘后,除尘器出口烟尘浓度小于30 mg/m3,此时脱硫塔和冷凝塔的协同效应显现出来,经脱硫塔旋流洗尘后,脱硫塔出口烟尘浓度低至3 mg/m3。经冷凝塔“旋汇耦合”脱除后,烟囱出口烟尘的排放浓度为1 mg/m3。

B机组干式除尘器采用高效电源控制技术,除尘器出口烟尘浓度控制在40 mg/m3以内,烟气经脱硫塔洗尘和湿式除尘器除尘后,烟囱出口烟尘的浓度为3 mg/m3。

C机组采用低低温省煤静电除尘器结合单塔双循环托盘脱硫吸收塔高效除尘,烟尘的排放浓度达到超低排放标准。

从烟尘的排放浓度比较来看,3台机组的烟尘排放浓度均能达到超低排放标准,A机组的除尘效率高于B机组和C机组。

3.3 脱硫路线分析

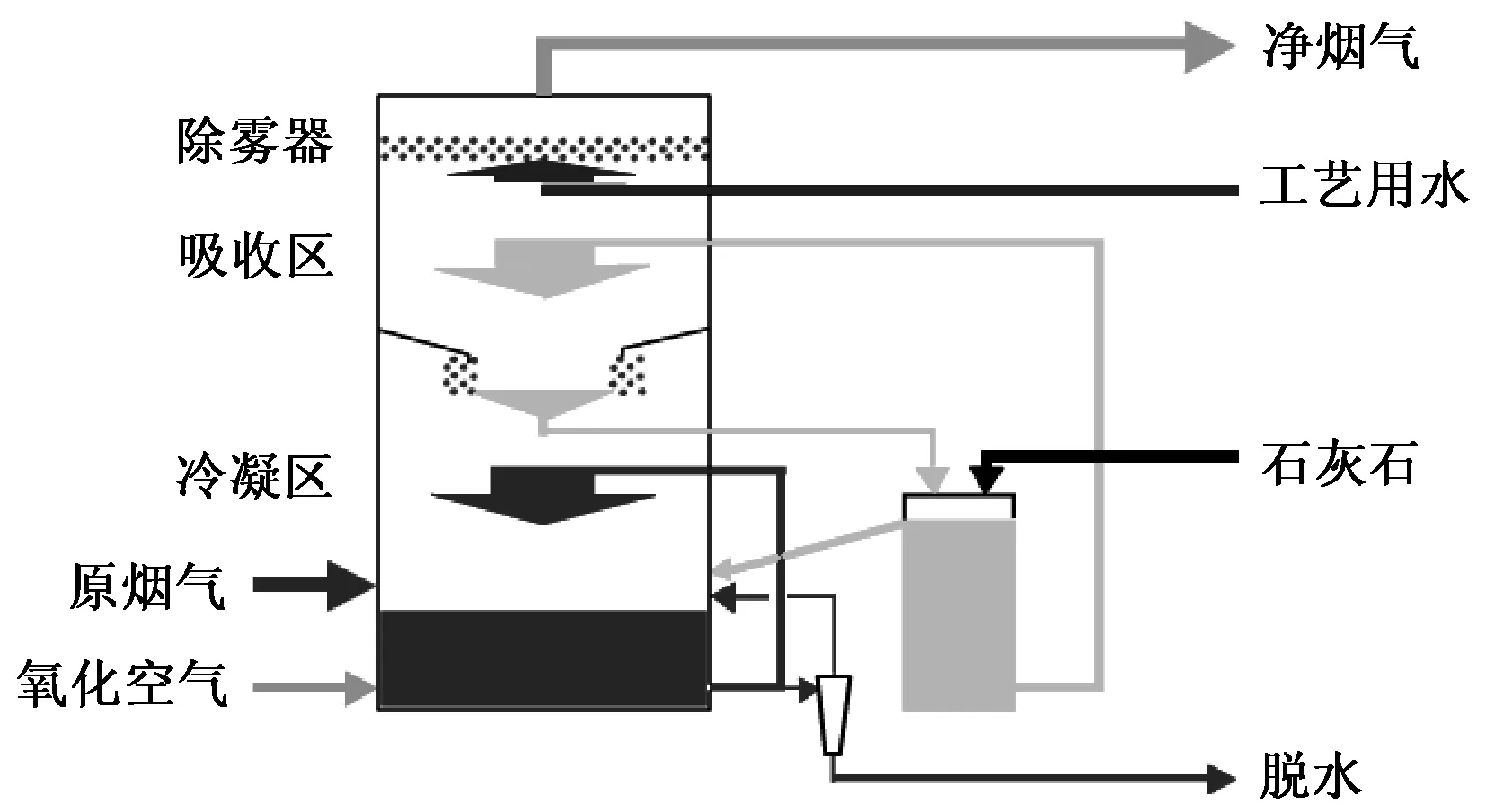

由于A机组燃煤的硫分较高,A机组脱硫系统采用零补水石灰石-石膏湿法脱硫技术,工艺流程图见图4。高温原烟气首先经过低温升温器降温至90℃后进入脱硫吸收塔,脱硫吸收塔应用“旋汇耦合”技术,旋流子高效脱硫后的净烟气经过管束式除尘器脱除净烟气夹带的尘和石膏液滴,保证吸收塔出口50℃饱和净烟气中的SO2含量低于30 mg/m3、尘含量低于5 mg/m3。吸收塔排出的饱和净烟气进入冷却凝结塔,经湍流器层与喷淋下来的40 ℃冷却循环水进行剧烈的汽水混合,实现换热降温冷凝,冷凝生成的细小雾滴大部分被冷却循环水捕悉,一部分随着降温后温度约为45 ℃的净烟气与喷淋层的液滴接触被捕悉与喷淋液一起落下,其余的细小液滴在上部的管束除尘器层被捕悉,极少部分随烟气排放。

图4 零补水石灰石-石膏湿法脱硫工艺流程图

B机组脱硫系统采用单塔双循环技术,工艺流程图见图5。烟气首先在冷凝区进行一级循环,该循环确保亚硫酸钙氧化和石膏结晶,SO2脱除率30%~90%,然后在吸收区发生二级循环,进行脱硫洗涤,两次循环后净烟气中SO2的排放浓度低于35 mg/m3。

C机组脱硫系统采用石灰石-石膏湿法脱硫装置,吸收塔采用单塔、塔内分区、双托盘、4层喷淋层、加装增效环、三层除雾器,SO2排放浓度低于35 mg/m3,脱硫效率99.4%,从目前应用来看,该技术多应用于低硫分煤种[5]。

综上所述,A机组SO2的排放浓度低于B机组和C机组。

图5 单塔双循环脱硫吸收塔工艺流程图

4 超低排放技术路线应用情况

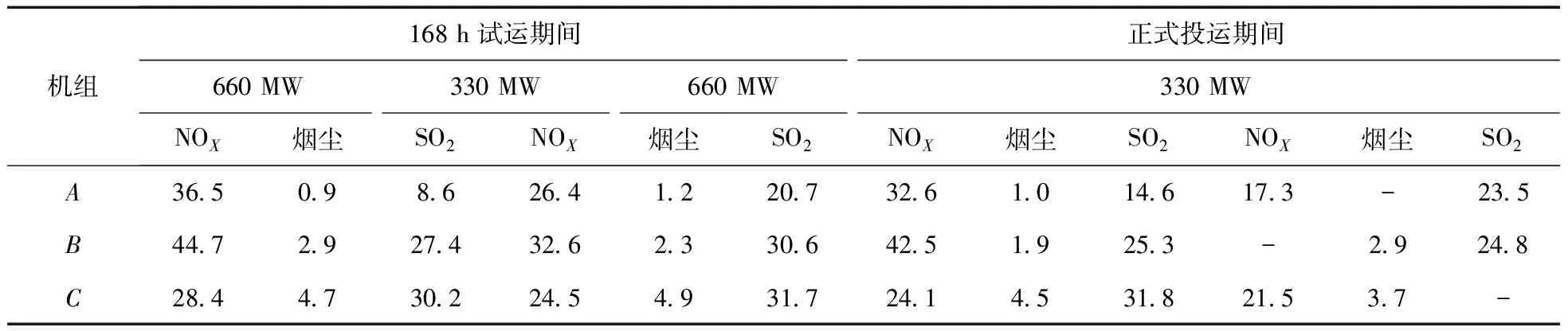

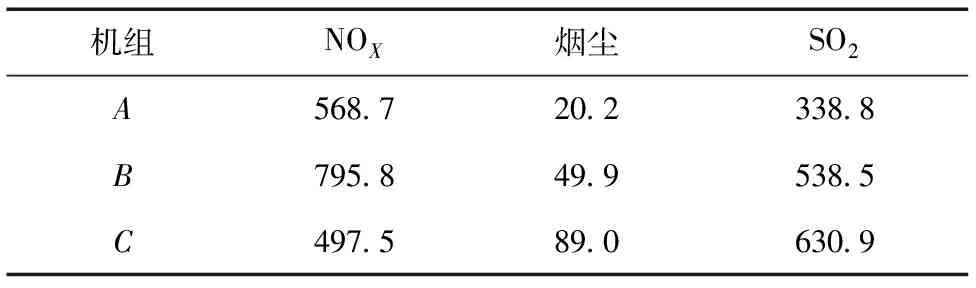

168 h试运期间及正式投运后,机组负荷为660 MW和330 MW时,3台机组燃煤量相近的情况下,对烟气进行取样分析,测量结果见表3。

表3 污染物排放测量结果 mg/m3

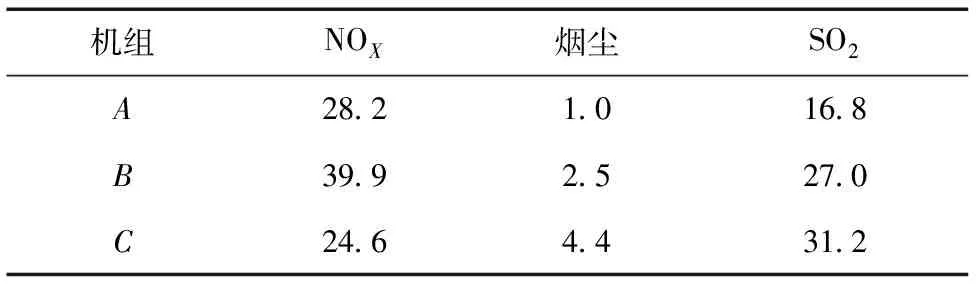

3台机组污染物排放实测数据一般平均计算结果见表4。由表2和表4对比来看,污染物实际排放浓度值低于设备的设计值,表明3台机组的超低排放技术路线适合燃高水份、高挥发份、中硫、低灰的低热值褐煤直流锅炉污染物超低排放。

表4 污染物排放一般平均计算结果 mg/m3

在计算污染物年排放量方面,3台机组的年利用小时数以5 500 h/a,A机组、B机组、C机组烟气流量(660 MW、BMR工况、吸收塔前总烟道)设计值分别为1 018.56 m3/s、1 007.34 m3/s、1 021.42 m3/s计算,3台机组NOX、烟尘、SO2的年排放量计算结果见表5。

表5 污染物年排放量计算结果 t/a

由表5可以看出,在NOX排放控制方面,C机组的年排放量为497.5 t/a,为3台机组中NOX的排放量最少,比A机组少排放71.2 t/a,比B机组少排放298.3 t/a。在烟尘排放的控制方面,A机组的年排放量为20.2 t/a,远低于B机组和C机组,比B机组少排放29.7 t/a,比C机组少排放68.8 t/a。在SO2排放量控制方面,A机组的年排放量为338.8 t/a,低于其他2台机组,比B机组少排放199.7 t/a,比C机组少排放292.1 t/a。总体来看,3台机组NOX、烟尘、SO2年排放量均符合我国超低排放指标,在NOX排放控制方面,C机组优于A机组和B机组,在烟尘和SO2排放控制方面,A机组优于B机组和C机组。

5 技术经济分析

5.1 边界条件

对3台机组超低排放技术进行经济性比较时,以机组负荷660 MW、汽轮机THA工况、机组年利用小时数5 500 h/a、机组年发电收入差值为0元/a、标煤价213.9元/t(锡林浩特地区生产的褐煤折算后的标准煤价格)、上网电价为 314.5 元·MW-1/h、水价13元/t、贷款利率5.9%等作为边界条件,进行分析[5-6]。

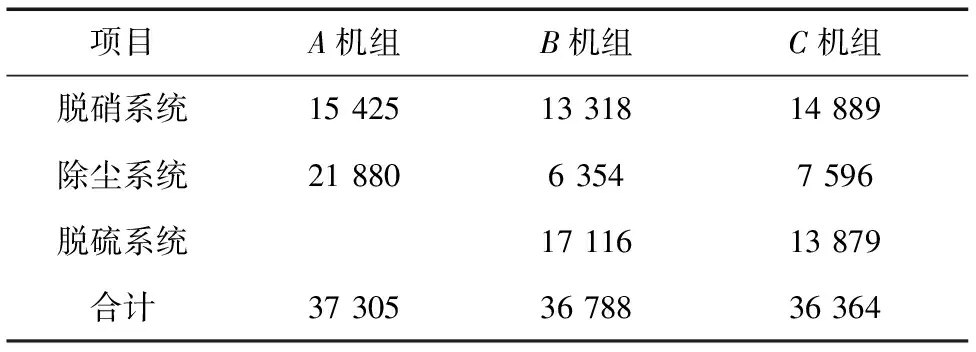

5.2 初投资比较

从初投资方面来看,脱硝系统、除尘系统、脱硫系统在设备本体、水工设备、电气设备、主厂房结构、土建费用、安装费用等方面存在较大差异,3台机组脱硝系统、除尘系统、脱硫系统的初设收口投资比较见表6。由表6可以看出,A机组初投资最大,为37 305万元,比B机组和C机组分别多投资517万元、914万元,B机组、C机组在初投资方面具有明显优势。

表6 初投资比较表 台/万元

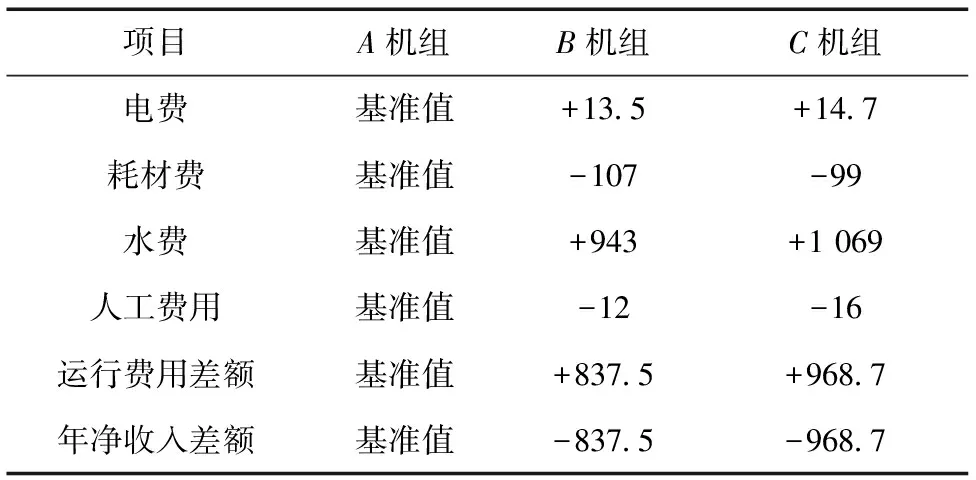

5.3 运行维护费用比较

设备的运行维护费用是考核机组盈利能力的一项重要指标,表7给出3台机组超低排放设备的各项费用,并以A机组的的各项费用为基准值进行差额比较。

从表7可以看出,3台机组超低排放设备在电费和人工费用方面相近;在耗材方面,A机组比B、C机组分别高出107万元/a、99万元/a;在水费方面,A机组具有相当优势,比B机组、C机组低943万元/a、1 069万元/a。综合比较,A机组的运行维护费用较低,比B机组、C机组低837.5万元/a、968.7万元/a。

表7 运行维护费用比较 万元/a

注:以A机组的费用为基准值进行比较,+ 表示差值大于基准值,- 表示差值小于基准值。

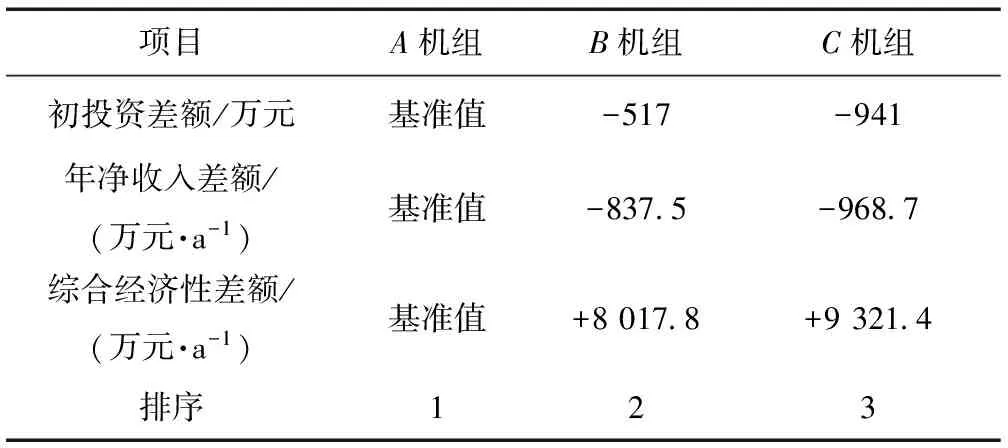

5.4 综合性技术经济比较

采用费用现值比较法对3台机组超低排放设备进行综合性技术经济分析[7-10],比较条件取:机组经济运行年限20 a,现金折现率为0.07,20 a年现金值系数10.594,计算结果见表8。

由计算结果可知,对B机组和C机组来说,20年累计节约的运行费用不足回收机组增加的初投资,A机组的综合经济性要优于B机组和C机组,B机组的综合经济性居中,C机组的综合经济性最差。

表8 综合性技术经济比较表

注:(1) 以A机组的费用为基准值进行比较,+ 表示差值大于基准值,- 表示差值小于基准值;(2) 综合经济性差额=初投资差额- (年净收入差额×20a年现金值系数)。

6 结论

对采用不同超低排放技术路线的3台燃高水份、高挥发份、中硫、低灰的低热值褐煤机组分析可知,3台机组污染物的脱除效率较高,污染物排放浓度符合国家规定的超低排放标准。实际运行测量可知,在NOX排放控制方面,C机组优于A机组和B机组。在烟尘和SO2排放的控制方面,A机组优于B机组和C机组。综合经济性分析可知,A机组的综合经济性要优于B机组和C机组,B机组的综合经济性居中,C机组的综合经济性最差。

燃用高水、中硫、低灰的低热值褐煤选择适当的超低排放技术路线,可以满足超低排放的要求。在脱硝方面,建议采用尿素热解法降低运行中的安全风险,催化剂采用3层或3+1层的SCR装置。在除尘方面,建议采用干式静电除尘结合脱硫塔和冷凝塔内的“旋汇耦合”洗尘的协同脱除技术,将烟气出口烟尘浓度降至最低。在脱硫方面,建议采用零补水石灰石-石膏湿法脱硫技术,降低脱硫耗水量,实现脱硫零补水。

对于高硫分、高灰分、低发热量的褐煤,考虑运行的经济性和安全性的前提下,即使采用超低排放技术仍难达到超低排放标准,建议对入炉煤进行洗煤,降低入炉煤的含硫量和含灰量,根据实际入炉煤的煤质分析情况选择合适的超低排放路线。

[1]李博,赵锦洋,吕俊复.燃煤电厂超低排放技术方案应用[J].中国电力,2016,49(8):135-139.

[2]环境保护部,国家发展和改革委员会,国家能源局.关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知[A].北京:2015-12-11.

[3]陈牧,杜玉清,桂本.利用协同治理技术实现燃煤电厂烟尘的超低排放[J].中国电力,2015,48(9):146-151.

[4]程永新.600MW燃煤电厂超低排放技改方案及应用[J].电力科学与工程,2016,32(7):73-78.

[5]郑国宽,李翠翠,陈广林.600MW级空冷机组给水泵配置分析[J].电力科学与工程,2016,32(7):50-55.

[6]郑国宽.660MW超超临界空冷机组优化设计与经济性分析[J].内蒙古电力技术,2016,34(4):56-60.

[7]朱瑾,付焕兴,马爱萍.1000MW湿冷机组主汽轮机驱动给水泵研究[J].中国电力,2012,45(11):22-27.

[8]胡志光,李丽,徐劲.新排放标准下燃煤电厂湿式电除尘器应用分析[J].电力科学与工程,2016,32(8):70-74.

[9]黄恺珲.300 MW燃煤机组湿法脱硫二炉一塔改一炉一塔研究[J].电力科学与工程,2016,32(8):75-78.

[10]袁园.火电厂湿法脱硫运行经济性分析与第三方治理[J].电力科学与工程,2016,32(1):27-30.

Analysis of Ultra Low Emission Technological Schemes for 600 MW Units Lignite Fired Once-through Boiler

LI Cuicui, ZHENG Guokuan, CHEN Guanglin

(China Shenhua Energy Co. Ltd., Shengli Energy Branch Company, Xilinhaote 026000, China)

Lignite reserves are rich in China. However, in view of its own properties of low calorific value lignite with high water content, high volatile matter, medium sulfur and low ash, it is not suitable for the long distance transportation, but suitable for in situ conversion of power generation. It is of great significance to study the ultra-low emission technology of high water, medium sulfur and low ash lignite. The model is based on 3 units of 600 MW lignite fired units, and the ultra-low emission technology, practical operation situation, and comprehensive economy of the 3 units, are analyzed. The results show that the emission concentration of the NOX, soot, SO2emissions for the 3 units can reach the ultra-low emission standards. Economy comparison shows that the economic performance of A unit is the best. Suggestions are put forward on the selection of ultra-low emission technology route for these types of units.

ultra low emission; once-through boiler; lignite; denitrification; precipitator; desulphurizatio; economic analysis

10.3969/j.ISSN.1672-0792.2017.03.012

2016-10-17。

TK09

A

1672-0792(2017)03-0068-06

李翠翠(1982-),女,工程师,从事大型电站节能减排技术研究工作。