合成氨尾气生产LNG项目的工艺运行总结

2017-04-20朱星科

朱星科

(甘肃金昌化学工业集团有限公司,甘肃金昌 737000)

合成氨尾气生产LNG项目的工艺运行总结

朱星科

(甘肃金昌化学工业集团有限公司,甘肃金昌 737000)

通过对我公司合成氨尾气生产LNG项目的工艺生产试运行,对试运行过程中出现的问题进行分析、判断,逐步解决一些工艺运行问题,使该项目工艺运行趋于正常。

合成氨尾气;LNG;工艺运行;总结

合成氨是化学工业的基础,也是我国化学工业发展的重要先驱,在我国国民经济中发挥着重要作用。在合成氨生产过程中合成气循环使用,甲烷浓度不能过高,因此必须有部分含氨、甲烷等尾气排放(弛放气),以控制甲烷浓度,保证氨合成反应的正常进行。弛放气主要成分是甲烷、氢气和氮气。甲烷是一种温室气体,每吨甲烷造成全球暖化的威力比二氧化碳高出25倍,以前的弛放气处理方式一般为直接排放或膜提氢后送至锅炉燃烧,造成环境污染和资源浪费,增加合成氨消耗。因此,我公司于2012年采用中国科学院理化技术研究所提供的深冷分离工艺,充分利用合成氨尾气中的有效组分,将甲烷提纯液化得到LNG产品,副产的氢氮气可返回系统作为合成氨原料。该项目试生产运行后产能达不到预期效果,生产中不断出现问题,通过岗位操作人员不断摸索操作经验,现在生产逐步稳定,产能逐步提高达到设计要求。本文就合成氨尾气生产LNG项目生产运行中出现的问题、原因及解决办法逐一分析、总结。

1 工艺流程

1.1 工艺流程图

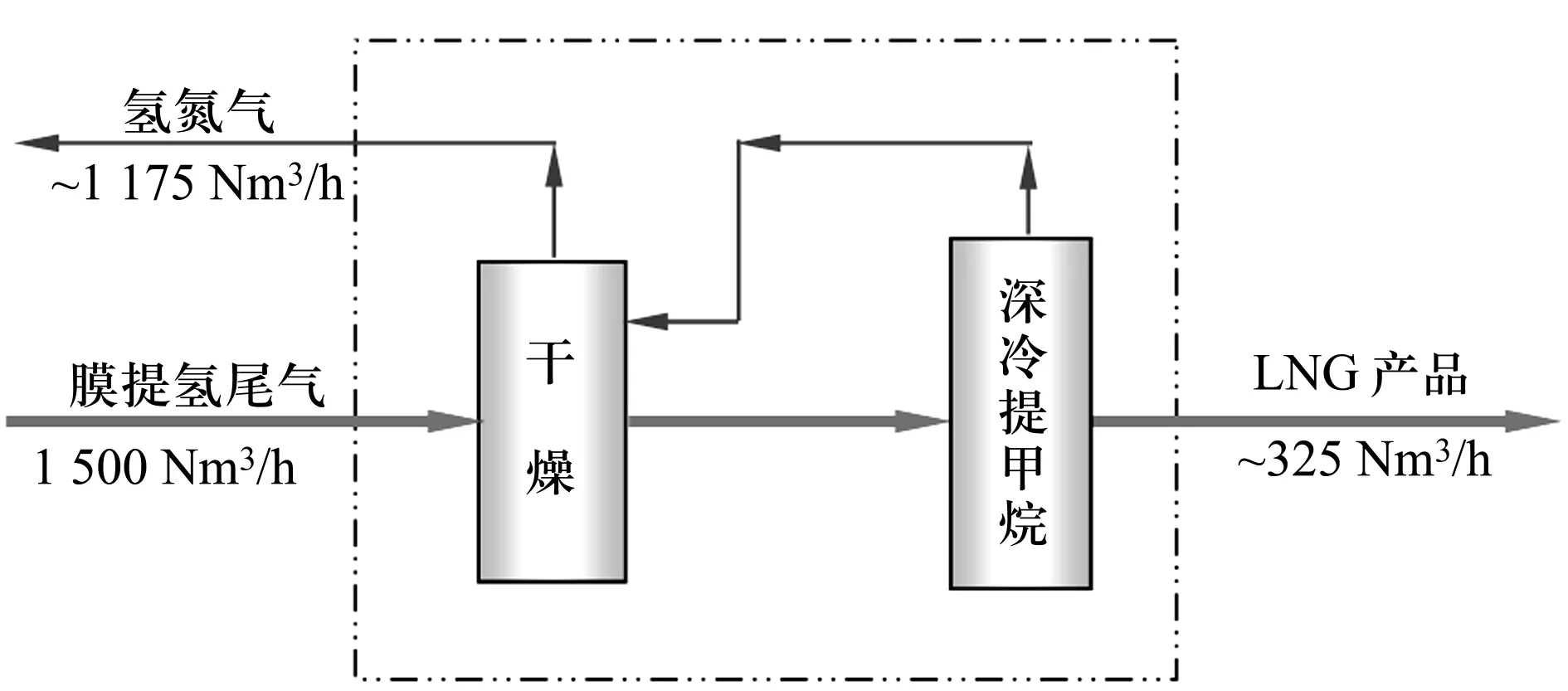

本项目工艺生产装置主要包括:脱水、液化分离和产品输送、控制及安全系统。工艺流程简图如图1所示。

图1 合成氨尾气生产LNG工艺流程简图

1.2 工艺流程简述

合成氨膜提氢尾气先通过吸附塔进行干燥净化,净化后的膜提氢尾气温度约40 ℃,压力约5.4 MPa,进入冷箱,依次经过一级板翅式换热器、二级板翅式换热器充分换热后经过初步减压至0.8 MPa后,进入低温气液分离器,以氢气、氮气为主的气态流体从分离器顶部出来,进入二级换热器复热后进入气体透平膨胀机膨胀降温后依次进入二级、一级换热器,最后出冷箱。从气液分离器底部出来的液体经过二次减压后,进入低温精馏塔。在LNG精馏塔通过热质交换,越往下,甲烷纯度越高,最后从塔底出来的液体甲烷纯度高于98%,经过二级换热器过冷器后,成为过冷LNG产品经过减压送往LNG储槽。

2 主要设计指标

2.1 原料指标

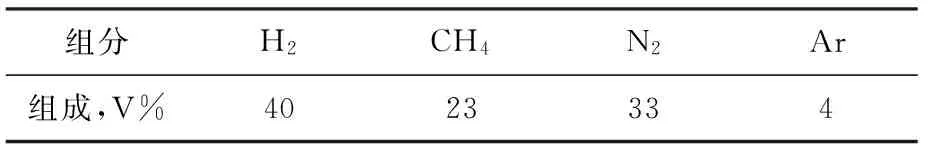

本项目主要的原料为合成氨的放空气(即膜分离非渗透尾气),由管道输送至装置界区,其组成如表1所示。

表1 合成氨尾气组分及含量

界区压力 5.5 MPa(G)

界区温度 35 ℃

界区流量 1 500 Nm3/h

2.2 产品指标

本项目的产品液化天然气满足《液化天然气一般特性GB/T 19204-2003》的技术规格。分离后的氢氮气组成如表2所示。

表2 分离后的氢氮气组成

3 主要设备

1)吸附塔

吸附塔采用变温变压吸附(PTSA)原理,利用复合床层的吸附剂在不同压力和温度下吸附容量存在差异和选择吸附的特性,脱除工艺气体中的水分及杂质以满足LNG单元要求。

2)LNG冷箱

LNG冷箱是液化工序的核心设备,外部是钢制保温箱,内装铝制板翅式主换热器,液化器、冷凝器、再沸器及精馏塔,然后充填珠光砂保温。

4 存在问题及处理方法

1)再生气分离器不断带水,原料气露点波动大,干燥塔吸附与再生时间段不断缩短。

项目运行不到一个月便出现此问题,经分析判断:若再生气加热器发生内漏,管内的中压蒸汽压力为2.0 MPa,管外的再生气压力为0.1~0.3 MPa,在干燥塔加热步序时,蒸汽串入再生气,不但起不到干燥分子筛的作用,反而使干燥塔带水,吹冷步序时再将带入干燥塔水全部从分子筛吹出来,初步判断再生气加热器可能内漏。

2012年10月底,借助公司合成氨系统全部停车之际,对该岗位再生气加热器打压试漏,水压试验压力为2.0 MPa,结果发现加热器列管之间有裂缝三处,随即对裂缝进行了堵漏。

检修完再生气加热器,LNG岗位开车后,再生气分离器未发现带水现象,原料气露点稳定在 -78 ℃左右,生产稳定。

2)再生气中甲烷含量过高,再生气一直送入生活气柜进行燃烧,不能进行氢气回收进入生产系统,造成有效气体的浪费。

此问题从开车一直出现,经过几方面影响因素判断,怀疑是干燥系统串气,可能是甲烷含量为30%的原料气直接串入大量再生气中。2013年元月对干燥系统及冷箱进出口气体进行全面取样分析,结果为冷箱出口的再生气甲烷含量为7%左右,应该为甲烷含量7%的再生气通过加热器、干燥塔、冷却器、分离器之后去气柜的甲烷含量也应该为7%左右,但实际通过加热器的气体甲烷含量为7%左右,再通过干燥塔的甲烷含量突然升至20%左右,由此判断在干燥塔前后原料气串入了再生气。于是对干燥塔前后的阀门进行摸排分析,最后得出结论为:再生气进干燥塔的阀门装反,导致A塔吸附时(塔内2.5 MPa的原料气)气体大量串入正在再生的B塔(塔内0.2 MPa的再生气)。

通过对再生气进干燥塔的两进口程控阀调换进出口位置进行重新安装,从根本上解决了系统串气现象,原料气甲烷含量为7%左右,出工段至气柜的再生气甲烷仍为7%左右,再生气全部送入生产气柜,氢气得以回收,达到了LNG设计要求,即再生气回收以生产合成氨的目的。

3)N2系统粉尘、铁锈过多,N2膨胀机频繁出现机械故障,LNG岗位频繁停车。

由于LNG岗位设于公司型煤、造气作业区附近,周围生产环境差,而N2膨胀机为精密机械,制N2系统空压机所吸入的空气中煤尘较多,粉尘过滤器不能完全除掉吸入的粉尘,一部分粉尘带入制N2系统,进入膨胀机内,造成膨胀机的严重磨损,而且会造成轴承气压力在0.65~0.75 MPa之间,被迫停膨胀机,检修粉尘过滤器。再之,设备安装时N2系统冷箱外的管道为普通铁管,内壁铁锈未经特殊处理,管内的焊渣、铁锈自开车以来一直存在,虽每次停车都对系统进行吹净清扫,但一直未得到彻底解决,导致N2膨胀机事故频发,制约了LNG岗位的长周期运行。

针对以上问题采取如下措施:①利用检修机会,由仪表空气总管配一趟空气管线至空压机吸入口,从而使进入空压机的空气转为干燥清洁。②在制N2系统之后与压缩机一段之间的管线上新装一套粉尘过滤器,确保粉尘不再进入N2系统,防止N2膨胀机的损坏。③利用停车检修机会,对N2系统冷箱外的管道更换为不锈钢管道。

经过以上三方面的处理,现阶段N2系统内已无粉尘、铁锈及焊渣,可以保证N2膨胀机长周期稳定运行。

4)N2系统压差大,损坏N2膨胀机。

正常生产情况下,N2膨胀机增压端压力与膨胀机进口压力压差应该在0.1 MPa以内,在生产过程中发现随时间推移,压差越来越大,膨胀机严重损坏。

经分析主要原因为:①进入系统的粉尘、焊渣等进入膨胀机进口前的粉尘过滤器内,导致粉尘过滤器堵塞。②N2压缩机活塞环为无油润滑,活塞环与托架、气缸之间的磨损物(石墨材料)进入膨胀机过滤器导致过滤器堵塞。(注:此粉尘过滤器在冷箱内的下部,若清洗必须放掉冷箱内的全部珍珠岩)

针对上述问题,对冷箱内的珍珠岩全部扒出,对N2膨胀机进口过滤器进行彻底检查,发现滤网已彻底堵塞,对滤网进行了清理。并自制两套粉尘过滤器安装在N2压缩机二段出口管道上,将管道内的粉尘全部过滤,杜绝将粉尘带入冷箱内的粉尘过滤器,并且两套过滤器可一开一备,随时更换内芯清理,即使前后压差大也不必要在停车处理,可以随时清理杂物。现阶段对压缩机二段出口过滤器进行定期清理,从而避免N2膨胀机进口粉尘过滤器、轴承气过滤器的堵塞问题,可以保证压差不在增大,岗位不再因此停车。

5)制N2系统干燥塔过小,导致进入系统的N2露点降不下来,开车后冷箱内有水。

通过在制N2系统与压缩机之间自制一套干燥塔,内装分子筛,对制N2系统后的N2进行干燥。结果,N2的露点由原来的-45 ℃左右降至-75 ℃左右,工艺指标为-65 ℃,从而避免N2系统结冰,大大缩短了置换时间,为正常开车建立了条件。

5 结 语

该装置在生产试运行期间通过对以上几方面问题的判断处理,现在,合成氨尾气制LNG项目工艺运行正逐步趋于正常,各项工艺指标和设计产能达到了预期效果,真正实现了将合成氨尾气中的有效组分甲烷提纯液化得到LNG产品,副产的氢氮气可返回系统作为合成氨原料的循环经济。

X781.4

B

1005-8370(2017)02-43-03

2016-12-29

朱星科(1976—),甘肃庆阳人,工程师。1999年毕业于西北师范大学化学化工学院化学工程专业。毕业后一直在甘肃金昌化学工业集团有限公司从事生产技术管理工作。