盐碱联合装置的蒸汽综合利用方案的探讨

2017-04-20李瑞峰

李瑞峰

(中国成达工程有限公司,四川成都 610041)

专论与综述

盐碱联合装置的蒸汽综合利用方案的探讨

李瑞峰

(中国成达工程有限公司,四川成都 610041)

通过对真空制盐与联碱装置的全厂蒸汽平衡,探讨了盐碱联合装置的蒸汽综合利用方案;分析了装置的能耗构成及能耗水平,推荐联碱装置的CO2压缩机的驱动方式宜采用蒸汽透平驱动,可达到总体节能目的。

真空制盐;制碱;蒸汽利用;透平驱动;节能

联碱法生产过程中由于母液在纯碱生产和氯化铵生产过程之间循环使用,为保持生产系统的水平衡,避免系统的母液膨胀,要求采用固体原盐为原料。联碱企业为避免由于原盐的价格频繁波动而造成生产成本的不稳定,同时也为降低原料成本,有条件的企业则配套建设固体原盐生产装置,占据原料的竞争优势,实行盐碱联合战略。在考察国内几个实行盐碱联合的企业后发现,制盐装置与制碱装置从规划设计到建成后的生产操作管理,仍分别独立设置,缺乏全厂的统一规划,没有进行生产系统的综合优化,导致建设投资高和生产操作费用增加的结局。

本文将从全厂蒸汽平衡出发,探讨蒸汽利用方案及压缩机驱动方式的选择,分析装置的能耗构成及能耗水平,以达到降低全厂能耗的目的,希望能为盐碱联合企业提供参考和帮助。

1 真空制盐与联碱装置的蒸汽利用方案及技术经济比较

1.1 计算依据及假定条件

1.1.1 真空制盐流程选择

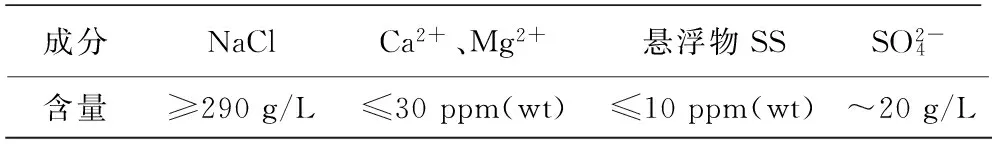

原料卤水选取内陆地区具有代表性的硫酸钠型卤水,卤水经预处理后用管道送至本装置,其主要成分为NaCl、Na2SO4、钙镁、悬浮物等。

表1 原料卤水组成

目前,真空制盐蒸发工艺有三种,即:热压制盐工艺;热压制盐与多效真空蒸发制盐并用工艺;多效真空蒸发制盐工艺。其中多效真空蒸发制盐工艺在制盐行业普遍采用,技术成熟可靠。随着能源的紧张,生产规模的扩大,多效真空蒸发制盐工艺得到广泛使用。本文选用四效真空蒸发制盐工艺,含硫酸钠的制盐母液进入硝蒸发罐在真空下回收硫酸钠,实现盐硝联产。

1.1.2 联碱装置流程选择

本文选取具有代表性的常压碳化、浓汽制碱生产技术。采用真空过滤重碱,自身返碱煅烧重碱制得轻质纯碱,重灰煅烧和氯化铵干燥采用沸腾流化床技术,螺杆压缩机压缩二氧化碳气。

1.1.3 产品规模及方案

根据联碱法纯碱装置的规模效益特性以及市场准入条件,本文选取生产规模为年产纯碱和氯化铵各60万t,其中轻质纯碱(即轻灰)为20万t/a,重质纯碱(即重灰)为40万t/a,氯化铵产品全部为农业干燥氯化铵。

真空制盐装置提供联碱装置所需固体工业盐,不考虑外售,装置规模按69万t/a工业盐设计。

1.2 全厂蒸汽用户及用汽等级

在国内大型纯碱企业中,采用4.0 MPa(G)级锅炉时,全厂的蒸汽等级压力基本可按照用户需要分为4级,即:4.0 MPa(G)级、3.2 MPa(G)级、1.4 MPa(G)级、0.35 MPa(G)级。真空制盐装置供I效蒸发器的生蒸汽压力为0.30~0.35 MPa(G)。

1.3 蒸汽利用方案分析

通过上述全厂的蒸汽用户及用汽等级分析,联碱装置与真空制盐装置宜进行全厂的蒸汽用能综合研究分析,实现蒸汽的产、用多级利用,达到装置的合理用能目的。

大型联碱装置均配有CO2压缩机、真空泵和冷冻机组,其中压缩机的驱动方式可采取蒸汽透平驱动或电动机驱动。

采取电动机驱动方式操作简单,维修量少,一次投资费用低,但长期操作费用较高。

采用背压式蒸汽透平驱动既可实现压缩机的调速运转,又实现了蒸汽的多级利用,其背压低压蒸汽可送去低压蒸汽用户使用。但采用蒸汽透平驱动增加了系统的复杂性,且一次投资费用较高。

因此,针对企业的具体工厂配置情况,需进行全厂的蒸汽平衡计算,研究蒸汽的利用方案,实现全厂的总体用能最省,综合技术经济效益高。

1.4 两种方案的全厂蒸汽平衡

电动方案中CO2压缩机组全部采用电动机驱动方式。

汽动方案中的CO2压缩机组全部采用背压式汽轮机,背压汽按0.45 MPa(A)设计。

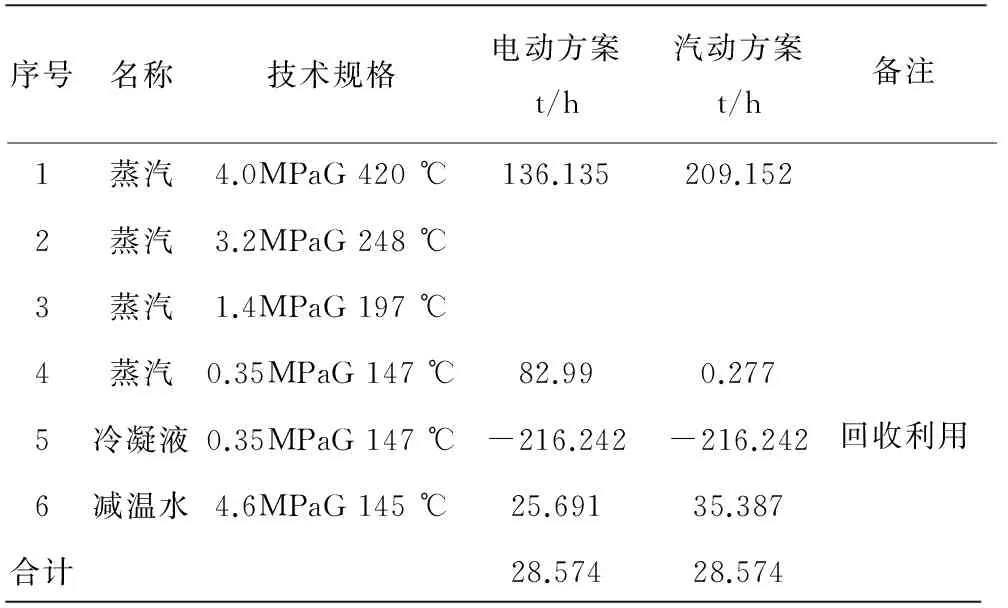

通过全厂蒸汽平衡,上述两种方案的全厂蒸汽消耗统计如表3(由于篇幅所限,蒸汽平衡图此处省略)。

表3 全厂蒸汽消耗统计表

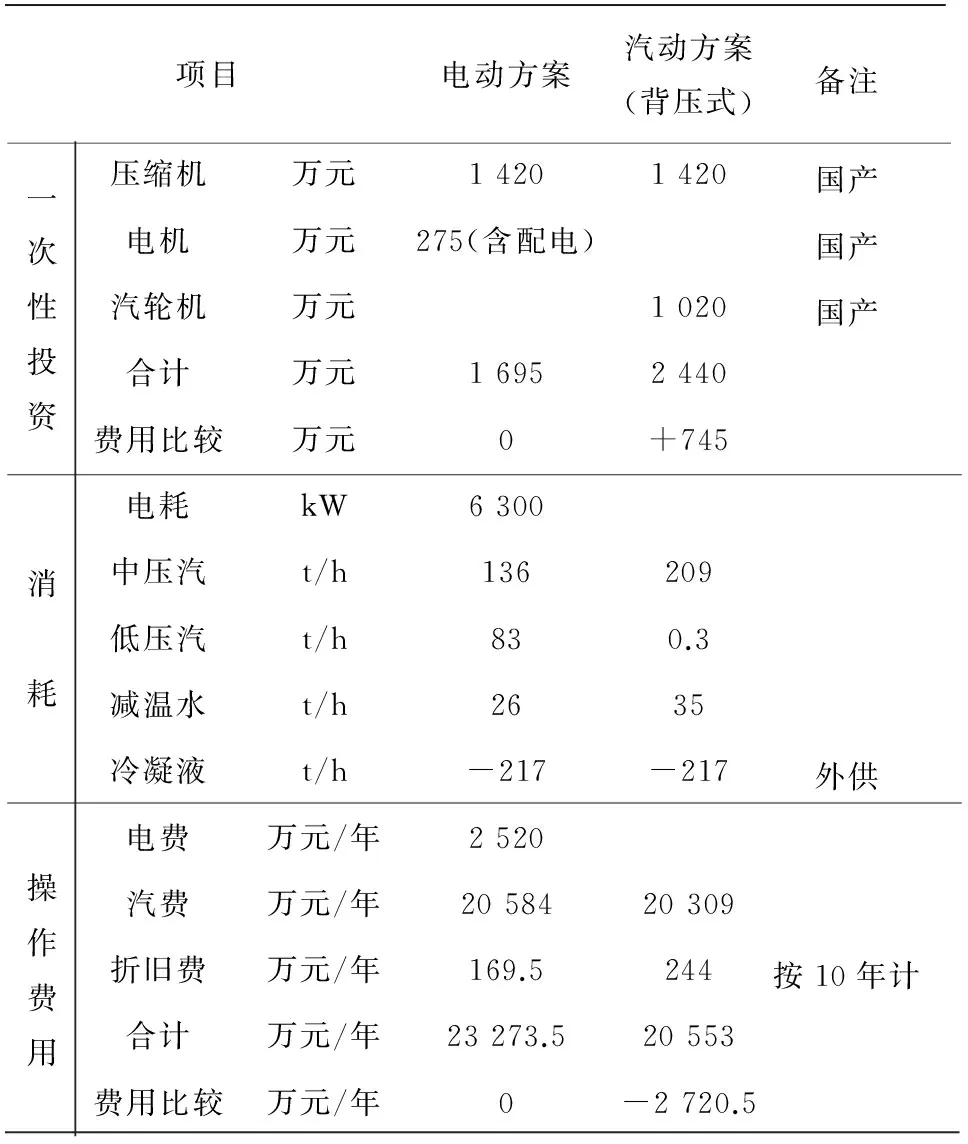

1.5 技术经济比较

各工耗介质价格按以下取值计算:

电价 0.50元/kW

汽价(中) 130元/t

汽价(低) 120元/t

蒸汽冷凝液/减温水 10元/t

表4 蒸汽利用方案技术经济比较表

注:1)只比较有差别的项目,以电动方案为比较基准0,“+”表示费用增加,“-”表示费用减少。 2)本表未计维修费用、人工费及资金占用等因素。

从表4中的比较结果可知,采用汽动方案尽管一次性投资增加745万元,但每年可节约操作费用约2 720万元,具有可观的经济效益。当然,各企业和地区的工耗介质价格不尽相同,设备档次选择水平也有区别,计算结果也会有所差异。

2 能耗分析

2.1 能耗指标计算依据

各类能源折算为一次能源的单位为标准煤当量。

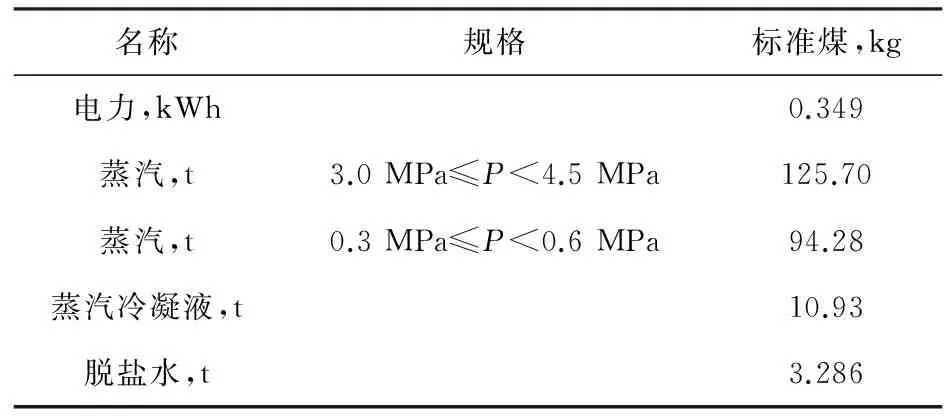

各类能源折算标准煤按照表5。其中,电力折算按照等价值进行。

表5 各类能源折算标准煤的规定值

2.2 能耗计算

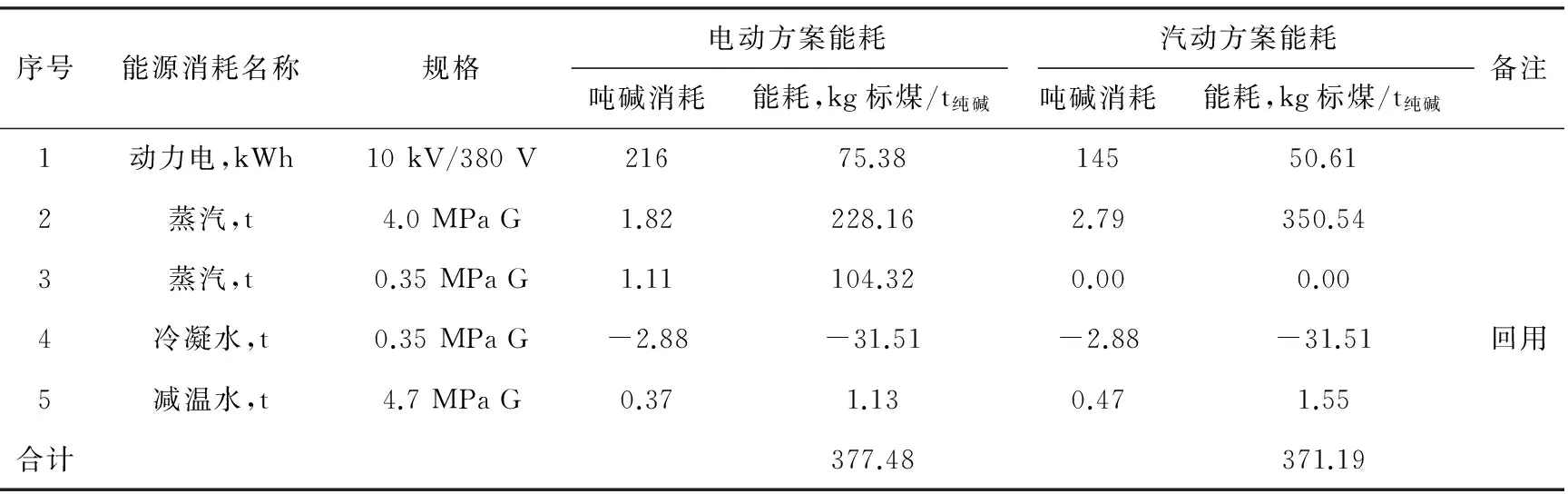

为了反映生产能耗实际水平,本计算的电力折算按照等价值计,且仅计算两种方案有差别的能耗项目。

表6 能耗计算表

2.3 能耗构成及分析

大型盐碱联产的能耗主要集中在蒸汽、电和冷却水的消耗上。无论采用电动方案或是汽动方案,由于采用了蒸汽多级利用、低位热能回收等技术,联合装置的单位产量综合能耗指标均可有效降低。对于采用汽动方案,将热负荷与驱动功率进行最佳搭配,实现热-功结合,做到能量的综合利用,单位产品能耗可降低6.29 kg标煤/t纯碱。

3 结 论

盐碱联合企业应对全厂进行综合能耗分析研究,尤其要对用汽、用电进行综合评估测算,优化用能结构,对于大功率用电压缩机组宜采用背压式汽轮机驱动,发挥盐碱联合企业的优势,达到蒸汽的综合利用,使全厂的能耗最省,降低操作费用,提高综合技术经济效益。

[1] 国家电力监管委员会.电力监管年度报告[P],2008

[2] 大连化工研究设计院.纯碱工学(第二版)[M].北京:化学工业出版社,2004

[3] GB/T 50441-2007 石油化工设计能耗计算标准[S]

TQ083.4

C

1005-8370(2017)02-03-03

2016-12-12

李瑞峰,男,汉族,毕业于四川大学化工工艺与冶金专业,高级工艺工程师,主要从事纯碱、烧碱等无机盐产品技术开发研究与设计工作,担任中国纯碱工业协会理事和技术咨询部成员,四川省注册投资咨询师,四川省杰出青年工程勘察设计师,获得中国发明专利2项,实用新型专利2项和多项行业科技进步奖。