CMC对漂白针叶木浆悬浮液屈服应力的影响及其应用

2017-04-20陈树润沙九龙

何 晶 陈树润 沙九龙 王 晨 张 辉,2,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.南京林业大学江苏省林业资源高效加工利用协同创新中心,江苏南京,210037)

CMC对漂白针叶木浆悬浮液屈服应力的影响及其应用

何 晶1陈树润1沙九龙1王 晨1张 辉1,2,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.南京林业大学江苏省林业资源高效加工利用协同创新中心,江苏南京,210037)

漂白针叶木浆;CMC;纤维悬浮液;屈服应力;能量耗散因子

制浆造纸工业是典型的流程化工业,从蒸煮工段一直到纸浆上网成形都涉及到不同浓度纸浆悬浮液的流动。纸浆悬浮液是以纤维为固相的非均相混合物,属于非牛顿流体,具有复杂的流变特性,研究其流变特性对各工段稳定及高效运行,降低纸浆输送能耗和工艺处理过程中的能耗具有重要意义[1]。

当纸浆悬浮液达到一定浓度时,纤维由于机械交织形成复杂的网络结构,限制了其自由流动,同时纤维网络具备一定抵抗外部剪切力的强度,这种强度称为纸浆悬浮液的屈服应力(Yield Stress)[2-3]。在生产过程中,为了泵送纸浆,必须对纸浆纤维网络施加足够的剪切应力,使纤维完全分散,从而使纸浆流态化[4]。

自20世纪80年代以来,对纸浆悬浮液屈服应力的研究主要集中在纸浆纤维物理特性、浆浓和一些外部因素对屈服应力的影响[5-7],纸浆悬浮液屈服应力的测量方法和测量装置的研究[8-9],纸浆悬浮液的屈服应力在造纸工业中的应用研究[10-13]。

影响纸浆悬浮液流变特性的因素除了浆浓、纤维自身特性和纤维间的交织程度外,还有一些外部因素,如添加剂、pH值、温度、剪切力和剪切时间等[14]。目前,关于添加剂对纸浆悬浮液屈服应力影响的研究很少,也没有将羧甲基纤维素(CMC)作为减阻剂应用于改善纸浆悬浮液流变性能方面的研究。因此,笔者研究了造纸工业中常用的添加剂CMC对漂白针叶木浆悬浮液屈服应力的影响,进而探讨将其应用于纸浆运输、混合等过程中的可行性。

1 实 验

1.1 主要原料与试剂

纸浆:漂白硫酸盐针叶木浆,山东某浆纸公司提供。

试剂:CMC粉末,国内某化学试剂公司生产,黏度为300~800 mPa·s。

1.2 主要仪器

标准纤维疏解机:型号PTI,澳大利亚。

Brookfield商业流变仪:型号RST-SST,转子为VT- 80- 40,叶片4片(宽度20 mm,高度80 mm),外部槽体内径100 mm。

1.3 实验方法

1.3.1 原料准备

实验前,先将风干的浆板撕成约2 cm×2 cm的小碎片,然后用水浸泡约5 min,再用标准纤维疏解机疏解分散;然后去除纸浆中大部分水,平衡水分24 h后,用烘箱干燥,测量2组平行样的水分,算出平均值。将纸浆配成浆浓分别为0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%和4.0%的纸浆悬浮液。

用磁力搅拌器将CMC粉末配置成浓度为1.0%的溶液,备用。

1.3.2 纸浆流变性测试

向纸浆中分别加入0、0.5%、1.0%、1.5%和2.0%(相对于绝干浆质量)的CMC,然后采用控制剪切应力模式(CSS),使剪切应力由较小的初始值逐渐增大到设定值,测量纸浆悬浮液剪切应变随剪切应力的变化情况。在对数坐标体系下,当剪切速率曲线出现明显的应力平台,剪切速率由某一极小值(剪切速率<1 s-1)突然变为某一较大值(剪切速率>1 s-1),也就是转子发生初始转动时对应的剪切应力即为纸浆悬浮液的屈服应力。为了保证均一的初始条件,所有实验样品在测试前需在剪切速率为200 s-1条件下先预剪切3 min,然后静置5 min开始测量。

1.3.3 纸浆搅拌能耗测试实验

采用控制剪切速率模式(CSR)测定纸浆悬浮液在转子转速0~600 r/min区间内的转子扭矩,利用功率与扭矩的关系式(见式(1))间接测量出搅拌功率随转子转速变化的情况。为保证均一的初始条件,所有实验样品在测试前需在剪切速率为200 s-1条件下先预剪切3 min,然后静置5 min开始测量。

T=9550P/n

(1)

式中,T为扭矩,N·m;P为功率,kW;n为转速,r/min;9550是系数。

2 结果与讨论

2.1 CMC对纸浆悬浮液屈服应力的影响

利用剪切应力梯度法测量纸浆悬浮液的屈服应力,测得浆浓为1.0%的漂白针叶木浆悬浮液的剪切速率-剪切应力曲线,结果如图1所示。

图1 浆浓1.0%的漂白针叶木浆悬浮液流变曲线

由图1可知,在初始阶段,漂白针叶木浆悬浮液的剪切速率随剪切应力的增大而缓慢增大,说明施加在纸浆悬浮液上的剪切应力引起了纸浆悬浮液连续不可逆转的微小应变。

当剪切应力继续增大到临界值(约为7.6 Pa)时,剪切速率发生急剧变化(由0.65 s-1突变为3.10 s-1),产生了剪切应力平台,说明纸浆悬浮液内部结构变化由微小的应变转变为大尺度的位移,纸浆悬浮液中的纤维絮团产生了明显的剪切流动,即纤维絮团被撕裂破坏,此时的临界剪切应力即为纸浆悬浮液的静态屈服应力[14]。

当剪切应力超过静态屈服应力而继续增大时,纸浆悬浮液的剪切速率呈线性增大,流动速度加快,纸浆悬浮液发生大规模的剪切流动。

通过剪切应力模式分别测出不同浆浓和添加不同量CMC的纸浆悬浮液的屈服应力,并绘制出如图2所示的CMC添加量不同时纸浆悬浮液屈服应力与浆浓间的变化曲线。

图2 CMC添加量和浆浓对漂白针叶木浆悬浮液屈服应力的影响

由图2可知,在CMC添加量不变的情况下,纸浆悬浮液的屈服应力随浆浓的增大而呈非线性增大,且满足指数函数关系,见式(2)。

(2)

式中,τy为纸浆悬浮液的屈服应力,Pa;Cm为浆浓, %;a和b为与纤维特性相关的常数。

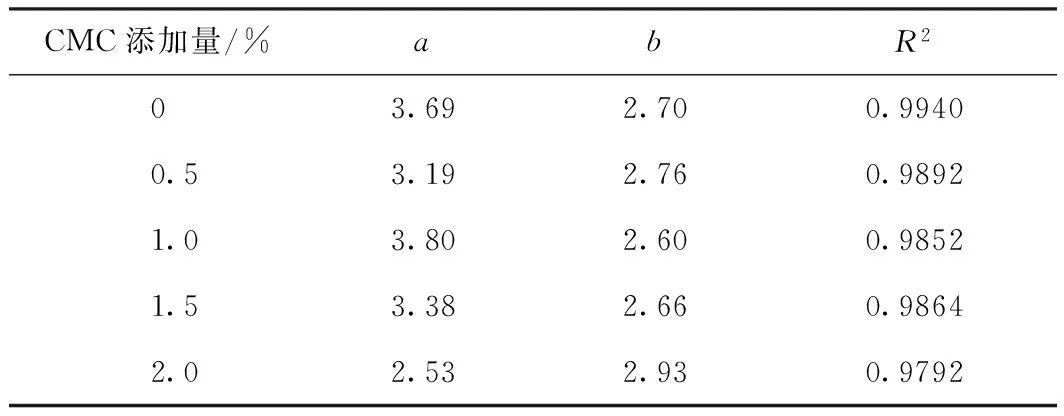

通过非线性回归法得到a和b,结果列于表1中。由表1可知,相关系数R2接近于1,说明纸浆悬浮液的屈服应力与式(2)的拟合程度很好,且参数a和b分别在Bennington测得的取值范围1.18~24.5和1.25~3.02内[3]。

表1 添加CMC后漂白针叶木浆悬浮液屈服应力指数方程回归系数

由图2可知,在同一浆浓下,添加一定量的CMC可在一定程度上减小纸浆悬浮液的屈服应力,CMC添加量为1.5%时,纸浆悬浮液屈服应力最小;但继续增加CMC添加量时,纸浆悬浮液的屈服应力反而增大,这是因为添加过量的CMC时,多余的CMC存在于纤维之间,增大了纸浆的黏稠度,不利于纸浆流动,进而使纸浆悬浮液的屈服应力增大。

进一步分析图2可知,当浆浓为4%时,与未添加CMC的纸浆悬浮液相比,添加1.5%CMC的纸浆悬浮液屈服应力下降最多,约降低16.2%。同时,随着浆浓的增大,CMC对纸浆悬浮液屈服应力的影响越大。这是因为随着浆浓增大,单位体积内纤维的数量增加,纤维间的接触面积增大,互相缠绕的概率变大,纤维絮聚现象严重,纸浆内部流动阻力增大,CMC中由于含有亲水性的羧甲基基团,易与纸浆纤维亲和,同时与纤维表面所带的负电荷相互排斥,使得纤维均匀分散,施加较小的剪切应力即可使纸浆产生流动。浆浓越大,CMC对纤维的分散效果越显著,因而较高浆浓的纸浆悬浮液屈服应力受CMC的影响更大。

综上所分析,在纸浆中添加1.5%的CMC可以显著减小纸浆悬浮液的屈服应力,从而有助于纸浆的流送、搅拌和筛选等操作。

2.2 CMC对纸浆悬浮液搅拌能耗的影响

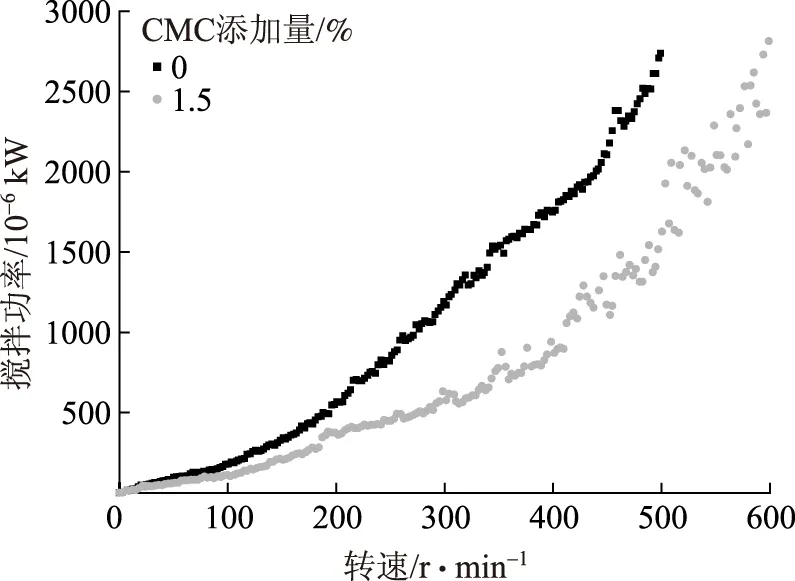

图3 浆浓4.0%的漂白针叶木浆悬浮液搅拌功率-转速曲线图

由上述研究可知,添加1.5%的CMC可显著减小浆浓为4%的纸浆悬浮液的屈服应力。因此,研究了该情形下CMC对纸浆悬浮液搅拌能耗的影响。图3为流变仪转子的搅拌功率随转子转速的变化曲线。从图3可以看出,与未添加CMC的纸浆悬浮液相比,添加1.5%的CMC后,转子搅拌功率明显降低,在转速200~500 r/min范围内,两者差异较显著;转子转速越大,搅拌功率下降越多,在转速约为500 r/min时,搅拌功率约降低40.6%。

由于纸浆悬浮液的屈服应力减小,在搅拌初期,只需要很小的剪切力即可破坏纤维的网络结构,使纸浆悬浮液产生流动。随着转子转速的提高,纸浆悬浮液从层流状态逐步过渡到湍流状态。在湍流状态下,流体中的分子会因涡流和其他杂乱运动而耗损大量的能量。CMC作为减阻剂,可以与紊流流体发生相互作用,具体的节能机制推理如下。

假设流体沿容器圆周方向的流动分为3个基本区域:①容器中心,即转子周围的紊流核心区,该区域包含了容器中的绝大部分流体,其液体质点不断发生互相撞击与掺混,并沿转子径向杂乱无章地运动;②紧贴器壁的层流边层区,其液体质点沿周向一层一层运动;③层流边层区与紊流核心区之间的缓冲区,该区域流体的流动状态表现为层流到紊流的过渡。

有研究表明[15],缓冲区是紊流最先形成的区域。层流边层区靠近缓冲区的部分称为薄间层。薄间层中的液体分子会偶尔进入缓冲区,而后开始振动,形成涡流旋涡,同时运动加速,并向紊流核心区靠近,最终进入紊流核心区。薄间层的液体分子从缓冲区进入紊流核心区的瞬间会损耗大量的能量。CMC可以在缓冲区起作用,在流体中伸展,吸收薄间层的能量,干扰薄间层的液体分子从缓冲区进入紊流核心区,阻止其形成紊流或减弱紊流的程度,进而降低搅拌能耗,且转子转速越高,搅拌能耗降低效果越显著。

2.3 CMC对纸浆悬浮液输送的影响

对于纸浆输送,当浆浓高于临界浓度时,纸浆表现出屈服效应,只有当剪切应力超过屈服应力时,纸浆才会产生流动。一旦纸浆悬浮液开始流动,其就以絮团间自由滑动或单根纤维间自由滑动的形式流动,即出现絮团尺度和纤维尺度2种尺度规模的纸浆流态化[15]。在20世纪80年代,Wahren[16]用单位体积纸浆所消耗的能量,即能量耗散因子εF(W/m3)来定量描述纸浆初始流态化的条件,即:

(3)

式中,τy为纸浆悬浮液的屈服应力(Pa),μ为水的黏度(Pa·s)。

对工业生产而言,能量耗散因子εF比屈服应力τy更有意义。因为工业生产过程中,人们对纸浆的湍流流动更感兴趣,而纸浆悬浮液湍流时的剪切应力难以量化,但εF却可以帮助实现纸浆湍流时剪切应力的量化。纸浆悬浮液流态化包含的2种尺度规模,即絮团尺度和纤维尺度,分别表征絮团间的自由流动和纤维间的自由流动[17]。在湍流流体中,湍动能量分解成更小漩涡并最终消散转化为热量,能量耗散的大小直接反映了小规模漩涡的湍流剪切程度,这种剪切会导致纤维尺度的流态化。

Bennington等[18]运用纸浆悬浮液的表观黏度得到了纸浆初始流态化时的能量耗散因子εF与浆浓Cm之间的关系式:

(4)

式中,c和d为与纤维特性和容器几何结构有关的常数。

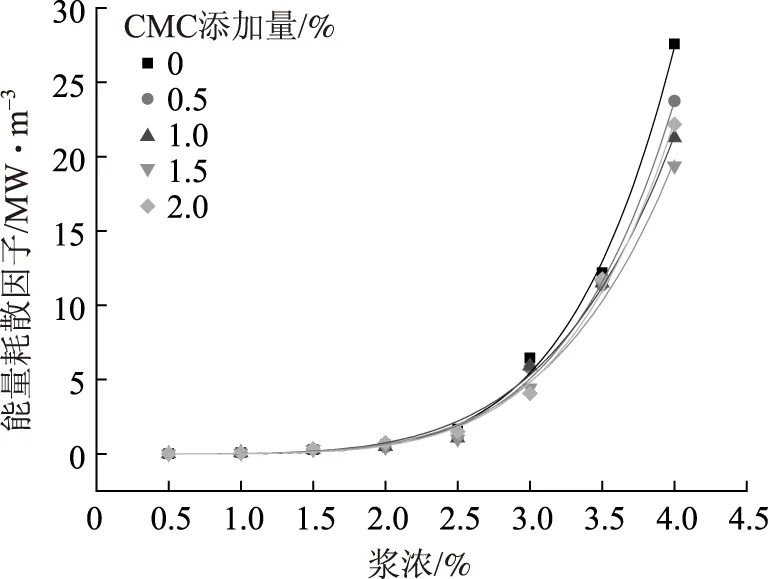

当CMC添加量不同时,纸浆悬浮液的能量耗散因子εF随浆浓Cm的变化曲线如图4所示。由图2和图4可知,能量耗散因子εF随浆浓的变化趋势同屈服应力一致。添加CMC可以降低能量耗散因子εF;添加1.5%的CMC时,能量耗散因子εF降低最显著,且在浆浓为4%时,下降最多,约为29.8%。

图4 能量耗散因子随浆浓的变化曲线

当纸浆悬浮液发生初始流态化时,CMC可与湍动漩涡相互作用,吸收湍流旋涡的一部分动能,并以弹性能的形式储存起来[15],使旋涡动能减少,旋涡消耗的能量也随之减少,进而能量耗散因子εF也降低。当增加CMC添加量,CMC在管道内形成弹性底层的厚度也随之增大,减阻效果越好,但多余的CMC却增加了纸浆内部纤维间的流动阻力,不利于纸浆的流动,在这2种作用的综合影响下,CMC添加量的增大并未使能量耗散因子εF继续降低。

通过非线性回归法得到的c和d列于表2中。由表2可知,相关系数R2接近于1,说明本实验的纸浆悬浮液的能量耗散因子与式(3)的拟合程度很好。Bennington通过实验测得c约为4.5×104、d约为2.5。本实验测得的回归系数与上述数据均在相同的数量级。

表2 能量耗散因子指数方程的回归系数

3 结 论

3.2 在漂白针叶木浆悬浮液中加入CMC可降低纸浆悬浮液的屈服应力,当CMC添加量为1.5%时,降低效果最为显著;随着浆浓的增大,CMC的影响效果更显著。向浆浓为4%的纸浆悬浮液中添加1.5%的CMC可使屈服应力降低16.2%。

3.3 添加CMC可使纸浆悬浮液的屈服应力减小,因而可明显降低其搅拌能耗。当浆浓为4%、CMC添加量为1.5%、转子转速为500 r/min时,搅拌功率降低了40.6%。

3.4 利用能量耗散因子εF可以定量描述纸浆初始流态化的条件,CMC对纸浆悬浮液能量耗散因子的影响与屈服应力一致。添加1.5%的CMC,单位体积纸浆搅拌能耗降低最显著,达到纸浆流态化所需要的能量降低最多,且浆浓越大,能量降低效果越显著。向浆浓为4%的针叶木浆悬浮液中添加1.5%的CMC,能量耗散因子降低约29.8%。

[1] Bousfield D W. RHEOLOGICAL ISSUES IN THE PAPER INDUSTRY[J/OL]. The British Society of Rheology, http://www.bsr.org.uk/rheology-reviews/RheologyReviews/rheology-in-paper-industry-Bousfield.pdf.

[2] Kerekes R J. Pulp flocculation in decaying turbulence: a literature review[J]. Journal of Pulp and Paper Science, 1983, 9(3): 86.

[3] Bennington C P J, Kerekes R J, Grace J R. The yield stress of fibre suspensions[J]. Canadian Journal of Chemical Engineering, 1990, 68(10): 748.

[4] 陈克复. 中浓纤维悬浮液的流动特性研究[J].自然科学进展,1998, 8(2): 237.

[5] Swerin A, Powell R L, Odberg L. Linear and nonlinear dynamic viscoelas- ticity of pulp fibre suspensions[J]. Nordic Pulp Paper Research Journal, 1992, 7(3): 126.

[6] Kerekes R J, Soszynski R M, Doo P A T. The flocculation of pulp fibres[C]//Papermaking Raw Materials. London(England), 1985.

[7] Ventura C, Blanco A, Negro C, et al. Modeling pulp fiber suspension rheology[J]. TAPPI Journal, 2007, 6(7): 17.

[8] Derakhshandeh B, Hatzikiriakos S G. Rheology of pulp suspensions using ultrasonic Doppler velocimetry[J]. Rheologica Acta, 2010, 49(11/12): 1127.

[9] Bennington C P J, Azevedo G, John D A, et al. The yield stress of medium and high consistency mechanical pulp fibre suspensions at high gas contents[J]. Journal of Pulp and Paper Science, 1995, 21(4): 111.

[10] Pettersson J, Rasmuson A. The yield stress of gas/liquid/fibre suspensions[J]. The Canadian Journal of Chemical Engineering, 2004, 82(6): 1313.

[11] Sha J, Nikbakht A, Wang C, et al. The effect of consistency and freeness on the yield stress of chemical pulp fibre suspensions[J]. Bioresources, 2015, 10(3), 4287.

[12] Sha J, Mitra S, Nikbakht A, et al. The effect of blending ratio and crowding number on the yield stress of mixed hardwood and softwood pulp fiber suspensions[J]. Nordic Pulp Paper Research Journal, 2015, 30(4): 634.

[13] Sha J, Zhang F, Zhang H. Thixotropic flow behavior in chemical pulp fiber suspensions[J]. Bioresources, 2016,11(2): 3481.

[14] 沙九龙. 纸浆纤维悬浮液的屈服应力与触变特性的研究[D]. 南京: 南京林业大学, 2016.

[15] 关中原, 李国平, 赵丽英, 等. 国外减阻剂研究新进展[J]. 油气储运, 2001, 20(6): 1.

[16] Wahren D. Fiber network structures in papermaking operations[C]//Proceedings of the Conference on Paper Science and Technology, Atlanta(USA), 1980.

[17] Derakhshandeh B, Kerekes R J, Hatzikiriakos S G, et al. Rheology of pulp fibre suspensions: A critical review[J]. Chemical Engineering Science, 2011, 66(15): 3460.

[18] Bennington C P J, Kerekes R J. Power requirements for pulp suspension fluidization[J]. TAPPI Journal, 1996, 79(2): 253.

(责任编辑:陈丽卿)

Influence of the Addition of CMC on the Yield Stress of NBKP Suspension and Its Application in Pulp Transporting and Mixing

HE Jing1CHEN Shu-run1SHA Jiu-long1WANG Chen1ZHANG Hui1,2,*

(1.JiangsuProvincialKeyLabofPulpandPaperScienceandTechnology,NanjingForestryUniversity,Nanjing,JiangsuProvince, 210037; 2.JiangsuCo-innovationCenterforEfficientProcessingandUtilizationofForestResources,NanjingForestryUniversity,Nanjing,JiangsuProvince, 210037)

(*E-mail: zhnjfu@163.com)

Improvement of the rheological properties, including the yield stress, of the needles of bleached kraft pulp (NBKP) suspension was studied through adding CMC. Results showed that the yield stress increased rapidly with the pulp suspension concentration increasing under steady-state shear conditions, followed an exponent equation, and adding CMC did not affect the relationship. For a given concentration of the pulp suspension, its yield stress would increase firstly and, then, reduce with the increase of CMC dosage, and when adding 1.5% CMC (on oven dry pulp), the yield stress reduced most significantly. With the pulp suspension concentration increasing, the impact of adding CMC on the yield stress was more and more obvious, and when 1.5% of CMC was added into the pulp of 4% concentration, the yield stress reduced the most, reaching 16.2%, which could significantly reduce the energy consumption of the pulp agitation up to about 40.6%. Adding CMC might also reduce the energy dissipation factor at the onset of pulp suspension fluidization, which made it easier to be transported.

needles of bleached kraft pulp (NBKP); CMC; fiber suspension; yield stress; energy dissipation factor

南京林业大学江苏省制浆造纸科学与技术重点实验室开放基金(201609);江苏高校优势学科建设工程资助项目(PAPD)。

何 晶,女,1991年生;在读硕士研究生;主要研究方向:制浆造纸节能减排技术与装备。

*通信联系人:张 辉,E-mail:zhnjfu@163.com。

TS734

A

1000- 6842(2017)01- 0027- 05

收到日期:2016- 10- 05