聚碳酸酯聚合反应流程模拟

2017-04-18刘兴冰

刘兴冰

(中石化上海工程有限公司,上海 200120)

聚碳酸酯聚合反应流程模拟

刘兴冰

(中石化上海工程有限公司,上海 200120)

通过Aspen Plus软件中Polymers功能对碳酸二苯酯和双酚A在熔融状态下逐步聚合生成聚碳酸酯的反应进行了研究。采用POLYNRTL 物性方法模型估算了本体系中纯物质的相关物性并与数据库值进行了比较,验证了POLYNRTL 物性方法模型在本体系的适用性。在此基础上,使用RCSTR反应器模块分析了进料比、反应温度、反应压力及停留时间等工艺参数对反应的影响,结果表明DPC与BPA进料比在1.01 ~ 1.05间是合适的,低压高温有利于聚合反应的进行。完成并优化了连续生产工艺流程,得到了工程放大所需要的物料平衡和热量平衡。

聚碳酸酯;逐步聚合;Aspen;流程模拟

聚碳酸酯(Polycarbonate,简称PC)作为一种物理、化学性能优良的工程塑料用树脂,可广泛应用于汽车制造、航空航天、医疗电子、光学制品、纺织、农业等许多方面[1,2]。目前,工业上合成PC 的主要路线是光气法,但因其使用剧毒原料光气而存在安全、环境问题,将逐渐被淘汰;而以双酚A(BPA)和碳酸二苯酯(DPC)为原料的非光气熔融酯交换法的“绿色工艺”将逐渐取代光气法[3]。虽然很多高校和研究院对于非光气熔融酯交换法聚合生成PC的反应进行了大量的实验研究[4-12],也有对与PC反应类型相近的聚酯(PET)的合成进行了流程模拟[13-15],但对于PC聚合反应和工艺流程的计算机模拟和优化报道较少。本文采用流程模拟软件Aspen Polymers对BPA和DPC合成聚碳酸酯的反应进行了模拟,验证了POLYNRTL物性方法模型在本体系的适用性,并研究了各个反应条件对聚合反应的影响,在此基础上确定了非光气熔融酯交换法聚碳酸酯连续聚合生产工艺流程,优化了操作条件,为下一步开发自有技术奠定基础。

1 模型的建立

1.1 组分

反应体系中的常规组分有原料双酚A和碳酸二苯酯,其熔融混合后进入反应器,在一定的温度、压力及碱性催化剂氢氧化四乙基胺(TEAH)的作用下得到产品PC及副产物苯酚(PhOH),反应方程式见式(1)。

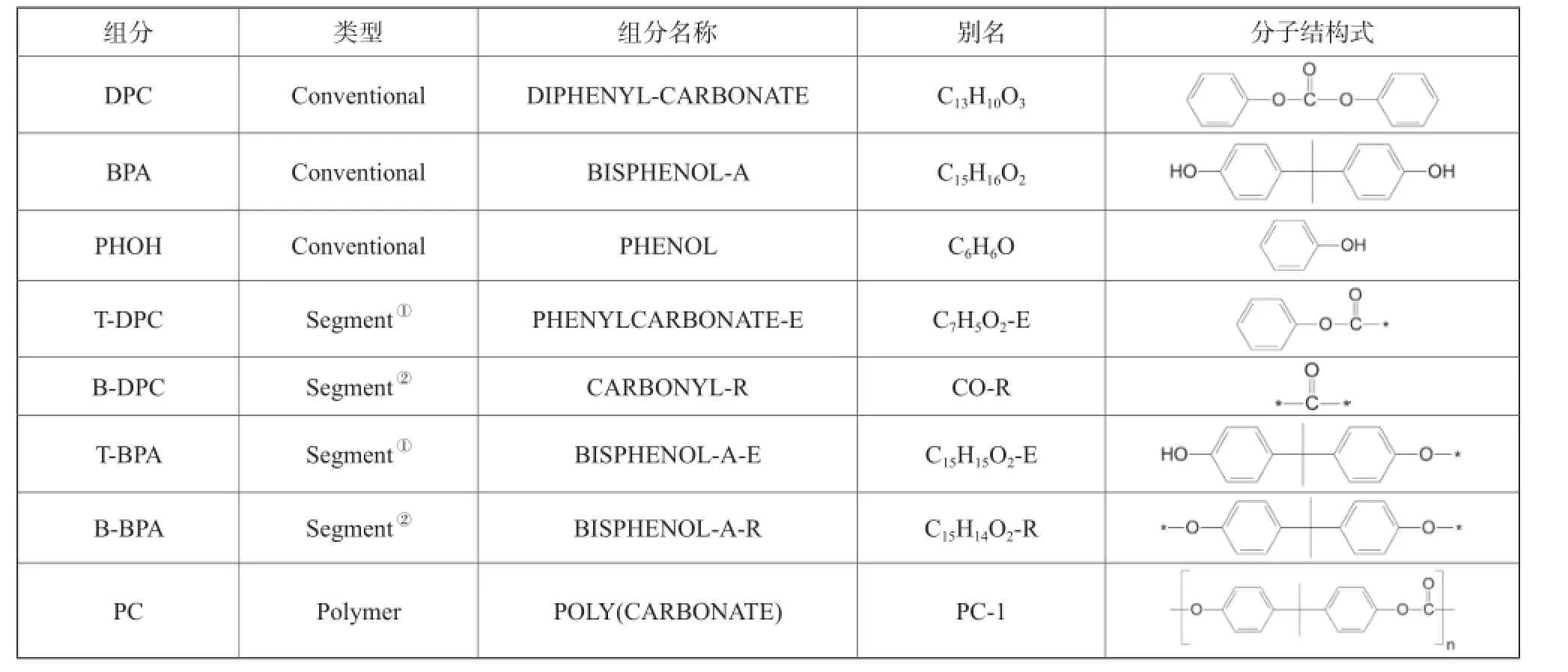

Aspen Polymers中聚酯建模是以常规组分和链节为对象,通过链节与链节组成不同聚合度的大分子,进而集合成聚合物。表1是建立模型的常规组分和链节。

1.2 物性方法

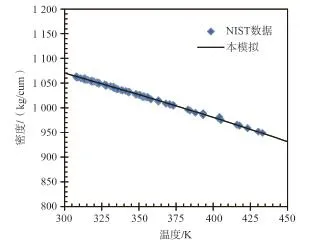

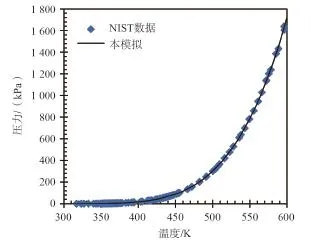

本体系选用Aspen Polymers中的非随机二液相(non-random two-liquid, NRTL)活度系数模型和Flory-Huggins(FH)模型组合的POLYNRTL 模型方法来处理。为了验证其适用性和精准性,本文采用Aspen中的物性分析(Analysis)进行估算,并将液相苯酚密度、饱和蒸汽压及DPC/BPA气相常压热熔估算值分别与NIST数据库[16]实验值进行了比较,如下图1 ~图3所示。

其中,图1是苯酚液相密度随温度变化曲线,从显示的结果来看,在常压条件下,温度从300K到450K,通过POLYNRTL方法预计出的苯酚的密度与NIST 数据库中的实验值相比,最大相对偏差为0.1%。苯酚饱和蒸汽压随温度变化的模拟值与数据库实验室值对比曲线详见图2,曲线显示了模拟值与数据库实验室值趋势高度一致,从分析结果可以得出两者最大相对偏差为0.4%。图3则是DPC和BPA气相摩尔常压热容在不同温度下的变化情况,通过模拟值与数据库实验值比较分析,可看出两者趋势一致,计算得出:仅在300K这个温度点下相对误差较大,DPC和BPA气相常压热熔值最大相对偏差分别为5.7%和2.5%,也在工程可接受范围内。

从以上模拟对比图及相对误差分析可以看出,模拟结果与NIST 数据库中的实验数据趋势一致,结果都较准确,采用POLYNRTL 物性方法来处理本体系可行。

表1 组分和链节Tab. 1 Component List

图1 不同温度下苯酚液相密度模拟值与数据库实验值对比Fig. 1 The liquid density of liquid PhOH predicted by POLYNRTL method. experimental data is from NIST webbook

图2 苯酚饱和蒸汽压特性曲线(P-T 曲线)Fig. 2 Saturation vapor pressure for PhOH Predicted by POLYNRTL method. experimental data is from NIST webbook

图3 DPC/BPA气相摩尔常压热容和实验值对比Fig. 3 Comparison of heat capacity in vapor between NIST data and calculated results from POLYNRTL model for DPC and BPA

1.3 聚合反应与动力学

1.3.1 基团定义

在反应模拟过程中,必须定义各个反应物参与反应的基团及数量,如表2 和表3 所示。

表2 基团定义Tab. 2 Group Def i ne

表3 基团数量Tab. 3 Group Number

1.3.2 聚合过程中的反应

BPA和DPC 生成PC的缩聚反应,是活性官能团间的酯化反应,其本质为逐步加成反应,在反应机理上应为亲核取代或亲核加成反应[17,18]。

非光气熔融酯交换法生成PC模拟研究的重要内容和基础是聚合反应动力学及其模型。为此,国内外学者提出了四面体中间物模型、分子碎片模型和官能团模型3类动力学模型[19]。其中,官能团模型的内容主要是基于“等官能团活性”这一假设:A-R-A型分子上的两个官能团反应活性一样;A-R-A型分子上的其中一个官能团是否反应不影响另一官能团的活性;A-R-A型分子的大小不影响官能团的活性。也就是说,无论分子大小,所有反应都集中在每个分子两端的官能团上。每步反应都可近似看成基元反应,整个聚合过程是每个基元反应的总和[2,6]。聚碳酸酯聚合过程中的反应如下表4所示。

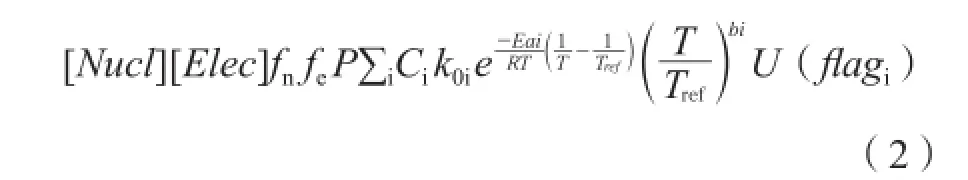

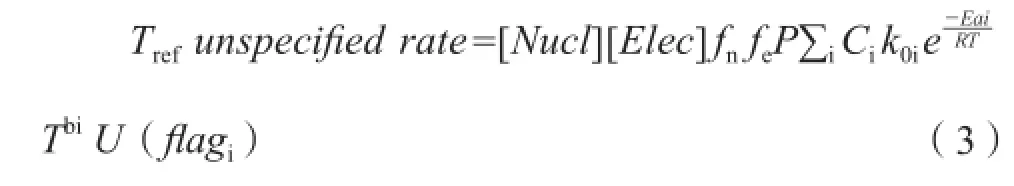

Aspen Polymers中的反应速率表达方式是[20]:

Trefspecif i ed rate =

式中 Nucl——亲核反应物的浓度,mol/L;

Elec——亲电反应物的浓度,mol/L;

fn,fe——官能度;

P——概率因子;

Ci——催化剂i的浓度,mol/L;

k0i——指前因子,S-1;

Eai——活化能,kJ/kmol;

T——温度,K;

表4 聚合过程中的反应Tab. 4 Polycarbonate Polymerization Reaction

Tref——参考温度,K;

b——温度指数,通常为0;

flag—— 用户速率常数标识,设置为0时,U (f l agi) 设置为1。

这里参考温度是可选的,不指定时,上式简化为式(3):

为了确定各动力学参数,首先以研究单位通过小试实验得出的动力学数据为基础创建动力学模型;然后采用Aspen对反应器中的动力学参数进行灵敏度分析,找出对这些质量指标影响较大的动力学参数;再在反应速率常数的可调节范围内对动力学参数进行修正,使流量、分子量等目标参数与实验值相近;最终得出表4 中聚合反应速率常数k1,k2,…,k12值。

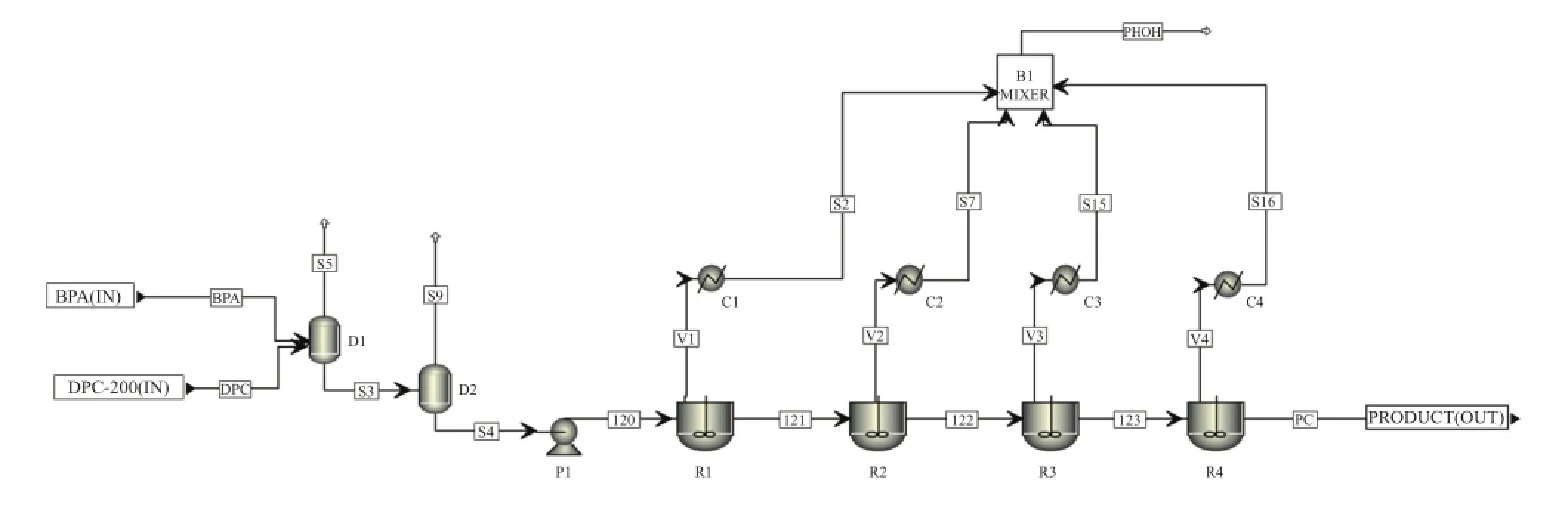

1.4 流程创建

在氮气环境下,DPC和BPA通过热油加热罐D1及缓冲罐D2熔融混合、配比好后由进料泵P1送至第一反应釜R1,经第二反应釜R2、第三反应釜R3和第四反应釜R4后,使最终缩聚产物分子量高达35 000或更高,最后送至脱挥、造粒等下游工段。本文以流程的“心脏”——反应部分为主要研究对象,其余部分本次研究不深入,相关的PFD(Process Flow Diagram)流程见图4。

图4 聚碳酸酯聚合反应模拟流程Fig. 4 Polycarbonate polymerization reaction process flow diagram

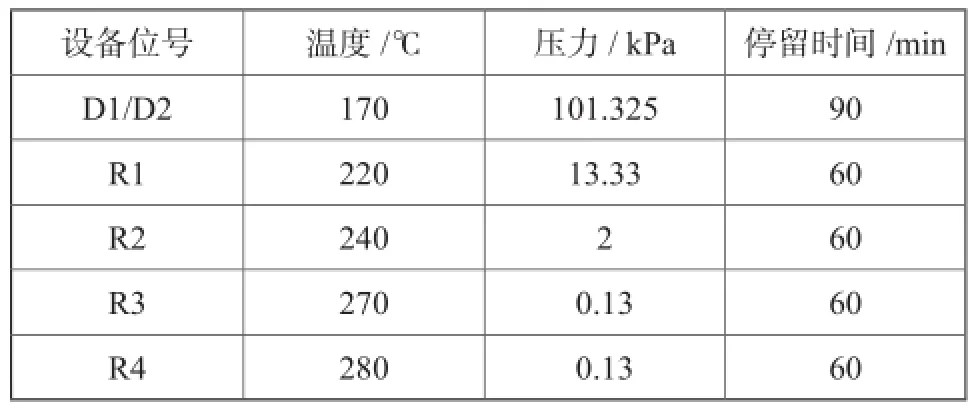

在创建的流程中,工艺核心设备——连续搅拌釜式反应器采用Aspen 中RCSTR全混釜模块进行建模,其余为常规设备。各设备操作条件详见表5。

表5 主要设备操作条件[21]Tab. 5 Main equipment operating conditions

2 结果和讨论

2.1 原料比影响

DPC和BPA聚合反应发生在液相,即本体聚合,但熔融状态下的反应温度都比较高,且为了促使反应向正向进行从而得到较高分子量的聚碳酸酯,将体系中的小分子副产物苯酚移出反应体系是一种不可缺少的方法,而正是在此过程中通常会有少量DPC原料也随之带出。所以,一般情况下,原料DPC需要稍微过量;但如果DPC过量太多,根据等物质的量定律(即当量定律)[22]会造成官能团计量失衡致使聚合度大大降低。且有文献[22]表明:聚酯化过程是可逆反应,合成聚合物的单体往往就是缩聚物的降解药剂,将使聚合物分子量降低。因此,确定合适的进料比不但能优化工艺操作条件还能验证模拟得到的反应动力学数学模型的精准程度。

通过图5可知, 随着原料DPC与BPA摩尔比的逐渐增加,产物的聚合度(Number-average Degree of Polymerization,简称DPN)和数均分子量(Numberaverage Molecular Weight,简称MWN)呈先上升后下降趋势,在1.01 ~ 1.05之间出现峰值,在1.02左右时出现极值,说明当原料DPC和BPA进料摩尔比在1.02时聚合的程度最大。虽然此模拟结果与文献中实验结果值1.04[9,23]、1.05[7]甚至1.06[1]、1.08[4]相比有着明显不同,但与小试单位提供的实验值1.04相比,偏差在工程可接受范围内。出现这种偏差的情况可能是因为反应体系如催化剂种类等与文献所使用的不一致,以及模拟时用的原料与小试实验时使用的原料纯度等偏差。然而,反应程度随进料比变化的曲线趋势与文献及小试实验结果高度一致,也进一步验证了本动力学模型的准确性。

图5 DPC与BPA摩尔进料比对聚合度和分子量的影响Fig. 5 Effects of mole feed ratio n (DPC):n (BPA) on DPN and MWN of PC

图6 DPC与BPA摩尔进料比对BPA转化率的影响Fig. 6 Effects of mole feed ratio n (DPC):n (BPA) on PC conversion rate of BPA

图6 表示了BPA转化率随进料比的变化。从图中可以看出,随着进料比的增加,BPA的转化率逐渐增加,但在进料摩尔比位1.02时出现拐点,之后转化率几乎没有变化。这可能是因为在拐点前原料BPA过量,在拐点后DPC过量,因此造成聚合量随进料比变化梯度不同出现拐点。

2.2 温度影响

图7 反应温度对产量、聚合度及分子量的影响Fig. 7 Effects of the reaction temperature on flowrate,DPN and MWN of PC

改变反应器中的温度,考察反应温度对反应的影响。由图7可以看出,随着温度从190 ℃到290 ℃的逐渐增加,PC的聚合度及分子量逐渐提升,而产量却略微下降。反应温度升高,将提高反应速率,同时小分子苯酚的脱除也更加容易,从而促使反应向着正向进行,因此聚合程度加深,MWN和DPN增加;在脱除更多苯酚的同时也增加了带出原料DPC的量,致使产量降低。由此可见,高温有利于提高聚合度及分子量,略微降低聚合物产量。由于考虑到实际反应中存在副反应及碳化结焦的可能,以及生产中能耗指标等工程因素,优化的工艺流程通常采用多釜串联,反应温度逐级升高的工艺流程[21,24]。

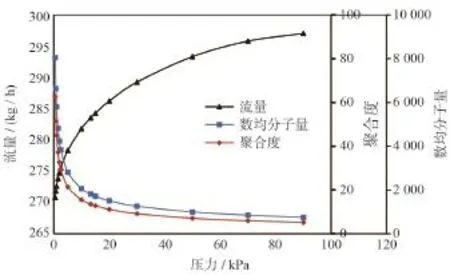

2.3 压力影响

反应压力对聚碳酸酯聚合反应的影响见图8。随着压力的降低,PC的分子量和聚合度逐渐增加。压力在90 kPa(a)到20 kPa(a)之间时,其增加相对缓慢;当压力低于20 kPa(a)后,MWN和DPN急速增加。这是因为,低压有利于小分子的脱除,促使反应向正向进行。同时,低压也造成了反应物的流失,因此产量也随之减少,如图8中曲线“Flow”所示。由此可见,压力越低越有利于提高聚合物分子量和聚合度。实际工程优化中,通常采用多反应釜串联,反应压力逐渐降低的工艺流程,从而降低由于反应压力过低导致的产量减少和工程投资费用的增加。

图8 反应压力对产量、聚合度及分子量的影响Fig. 8 Effects of the reaction pressure on flowrate, DPN and MWN of PC

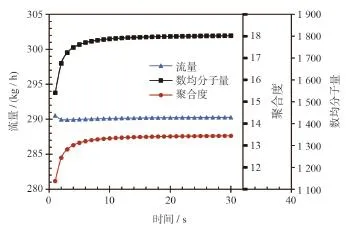

2.4 停留时间影响

改变反应器中的停留时间,考察反应时间对反应的影响。由图9 可知,当反应时间延长,产物PC的聚合度及分子量逐渐提高后趋于平衡,而产量却未见改变。这是因为随着时间的变化,DPC和BPA在反应初期会快速地先聚合生成大量的低聚物,后期低聚物再相互进一步反应,从而表现为反应程度的增加。模拟时也将低聚物视为目标产物且没有考虑反应中传质的影响,所以产量变化不大。实际情况中,由于反应前期聚合度不高,物料粘度小,聚合过程受反应速率控制;但反应后期聚合程度加大,聚合物粘度也非常大,聚合过程受传质控制,所以传质对聚合的影响程度非常大。为了增加传质,使用搅拌器是常常采取的措施,正因如此,工程化的流程在考虑传质后通常将反应器中物料的停留时间设计在小时级别。

图9 反应时间对产量、聚合度及分子量的影响Fig. 9 Effects of the reaction time on flowrate, DPN and MWN of PC

3 结论

本文通过流程模拟软件Aspen Polymers对DPC和BPA逐步聚合生成聚碳酸酯的反应和生产工艺流程进行了研究,得出以下结论。

(1)采用POLYNRTL 模型方法来处理本体系是合适的。

(2)随着原料DPC与BPA摩尔比的逐渐增加,产物的聚合度和分子量呈先上升后下降趋势,且进料比n ( DPC ):n ( BPA )为1.01 ~ 1.05对PC聚合工艺是比较合适的。

(3)随着温度的逐渐增加,PC的聚合度及分子量逐渐提升,而产量却略微下降;随着压力的降低,PC的分子量和聚合度逐渐增加;高温低压有利于聚合反应的进行,有利于得到较高分子量的聚合物。

(4)不考虑传质对反应的影响情况下,当反应时间延长,产物PC的聚合度及分子量逐渐提高,后趋于平衡。

(5)用Aspen Polymers 模拟PC聚合工艺存在一定的偏差,这可能是因为本次研究没有考虑传质对反应的影响,也有可能因为实际生产中反应未达到模型所采用的理想全混流。传质对反应的影响需进一步深入的研究。

[1]赵贺猛,田恒水.有机胺催化酯交换合成聚碳酸酯树脂工艺[J].化工进展,2010,29( 1):67-70.

[2]陈凯,张廷健,杨先贵,等.酯交换缩聚法制备聚碳酸酯工艺的研究进展[J].石油化工,2012,41(4):484-490.

[3]陈启昌,石林,李晓光,等.聚碳酸酯合成技术综述[J].化工科技,2012,20(5):81-84.

[4]王金.固相聚合法合成双酚A型聚碳酸脂的工艺研究[D].武汉工程大学,2006.

[5]曹文江.聚碳酸酯反应挤出过程模拟研究[D].天津大学,2009.

[6]梅刚志.聚碳酸酯熔融酯交换法预聚过程的工程研究[D].天津大学,2005.

[7]范海平,戢子龙,宋淑群,等.熔融酯交换合成聚碳酸酯预聚体[J].合成树脂及塑料,2012,29(2):12-15.

[8]范海平,戢子龙,宋淑群,等.熔融酯交换合成聚碳酸酯预聚体的动力学[J].合成树脂及塑料.2012.29(5):34-38.

[9]杨孔波,周静宜,陈放.熔融酯交换法合成聚碳酸酯预聚体[J].石油化工,2012,41(1):76-81.

[10]秦吉臣,谢小莉,曹贤武, 等.有机胺催化双酚A 与碳酸二苯酯熔融酯交换动力学的研究[J].高校化学工程学报, 2006,20(6):945-950.

[11]Won Bae Kim, Upendra A. Joshi, and Jae Sung Lee. Making Polycarbonates without Employing Phosgene: An Overview on Catalytic Chemistry of Intermediate and Precursor Syntheses for Polycarbonate [J].Ind. Eng. Chem. Res. 2004, 43:1897-1914.

[12]Yuesheng Ye, Kyu Yong Choi.Reduction of Bisphenol A Residue in Polycarbonates in a Two-Stage Step-Growth Polymerization Process[J].Ind. Eng. Chem. Res. 2009, 48, 4274–4282.

[13]吕陈秋,顾爱军,张宇航,等.基于Aspen Polymer 的聚酯聚合反应研究及流程模拟[J].化工进展,2014,(5):1086-1100.

[14]卢晶.合成聚酯的连续缩聚过程的模拟[D],北京:北京化工大学,2002.

[15]曾思.工业聚酯装置酯化过程的建模与流程模拟[D],浙江:浙江大学,2010.

[16]Nist.NIST Standard Reference Database [EB/OL].[2016-03-29]. http://webbook.nist.gov/chemistry.

[17]顾凯,黄继红.聚合过程模拟与优化-基于POLYMER PLUS[M].北京:化学工业出版社,2010,7: 115-138.

[18]Ravve A. Principles of Polymer Chemistry:Chapter 7:Step-GrowthPolymerization and Step-Growth Polymers [M]. New York:Springer, 2012:403-424.

[19]王春艳,魏东炜,李复生.双酚A与碳酸二苯酯酯交换反应动力学研究进展[J],高分子通报, 2007,(9):39-44.

[20]Aspen Technology. Aspen PolymersUnit Operations and Reaction Models[EB/OL].(2013-11)[2016-03-29].http://www. aspentech.com.

[21]三菱化学株式会社.芳香族聚碳酸酯的连续制造方法和制造装置:200780018458.8[P].2007-05-22.

[22]潘祖仁.高分子化学[M],北京:化学工业出版社,2009:27-29.

[23]杨孔波.熔融酯交换法制备双酚A型聚碳酸酯的研究[D],北京:北京服装学院,2011.

[24]通用电气公司.聚碳酸酯的制备方法:03817223.2[P].2003-05-22.

Simulation of Polycarbonate Polymerization

Liu Xingbing

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

By using Polymer function in Aspen Plus, the reaction of producing polycarbonate from step-growth polymerization of DPC and BPA under melting condition was studied. With POLYNRTL model the physical properties of pure materials in the reaction were estimated and compared with the values in relative data base, so that the applicability of POLYNRTL model was validated. Then by using RCSTR reactor module, the ratio of feeding materials, reaction temperature and pressure and reaction sustain time were analyzed. It was shown from the results that the most suitable ratio of DPC to BPA is 1.01~1.05; low pressure coupled with high temperature is in favor of polymerization. Therefore the process for continuous production was obtained, and the mass and heat balances requested in scaling up in engineering were also determined.

polycarbonate; step-growth polymerization; Aspen; process simulation

TQ 203

A

2095-817X(2017)01-0010-007

2016-07-21

中国石化科技项目(1511112)。

刘兴冰(1986—),男,助理工程师,主要从事石化工艺技术开发和工程设计。