原料药生产中间歇反应单元操作的过程控制模块

2017-04-18陈琦

陈琦

(中石化上海工程有限公司,上海 200120)

原料药生产中间歇反应单元操作的过程控制模块

陈琦

(中石化上海工程有限公司,上海 200120)

以原料药生产中的间歇反应单元操作为主题,围绕间歇反应釜展开并着重介绍投料控制模块、温度控制模块、真空系统模块、安全释放控制模块、惰性气体保护控制模块、压力、压差、液位、流量过程控制模块等输入和输出控制模块的应用,为相关设计、生产、管理人员进一步提高原料药间歇反应单元操作的过程控制水平提供了具体的思路。

单元操作;间歇反应;过程控制

原料药(Active Pharmaceutical Ingredient, API)是用于制药工业中的一种物质或物质的混合物,是加工成具有一定剂型的药品的活性药用成分。《药品生产质量管理规范(2010年修订)》附录2中,对原料药的生产企业无论是厂房与设施、设备等硬件还是精细化生产管理等软件,都明确提出了很高的要求。原料药生产作为整个制药生产过程中相对比较核心的环节,其生产过程往往既复杂又危险,如何高效地控制好这一生产过程已经成为企业日趋重视的课题。

1 间歇反应的过程控制特点

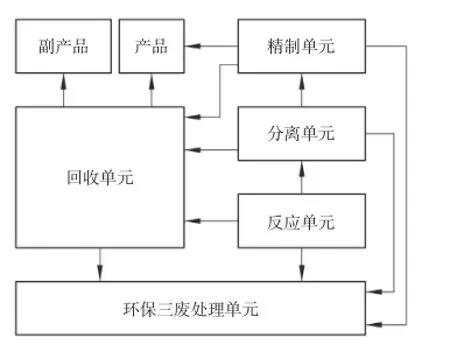

原料药的生产过程一般可以分解为反应、分离、精制、回收等单元操作,每个单元紧密联系,有的互为上下游关系,各单元大致的相互关系如图1所示。

原料药生产的单元操作很多,过程控制的模块设计适用于其全生产周期内的各个单元[1]。这里以间歇反应单元为例列举了一些反应的过程控制模块,如图2所示。以间歇反应釜为中心,围绕反应釜的各控制模块可以概括为输入控制模块和输出控制模块。其中,惰性气体保护模块、投料模块、搅拌模块、安全释放模块、真空模块等一般在输入端较为常见,温度模块、液位模块、压力模块等在输入端和输出端都有广泛应用。

下面主要就一些常见的过程控制模块设计进行综合概述。

图1 原料药生产过程中的单元关系Fig. 1 Schematic of active pharmaceutical ingredient product unit relationship

图2 间歇反应单元的过程控制模块Fig. 2 Schematic of intermittent reaction unit process control module

2 过程控制的若干模块设计

2.1 投料控制模块

原料药生产过程中的进料方式很多,从物料性质来说可以分为气体进料、液体进料和固体进料;从进料方式来说可以分为连续进料和间歇进料。这里以某固体粉末的间歇进料为例列举了投料控制模块的设计方案,如图3所示。

图3 粉状固体加料模块Fig. 3 Schematic of powder charging module

假设粉末易潮解,与水发生剧烈反应,并且可能引起严重的烧伤,因此,整个投料过程应干燥密闭,可以分为准备、投放和清洗三个阶段,并以此循环。准备阶段中,投料系统通过虹膜阀在不接触物料的前提下控制粉末流,同时,通过振动器的振动作用和捕尘器的压差控制进一步加强粉末流控制,使固体粉末从大袋中均匀转送至料斗(配料站)。投放阶段利用干燥的压缩空气充分保持物料的全过程干燥。清洗阶段是紧接着投料阶段进行的。在线清洗开始前有一个准备工序,需要装卸和调换事先准备好的套盖,这也是整个投料工艺全周期中唯一需要人工干预的环节[2]。

2.2 温度控制模块

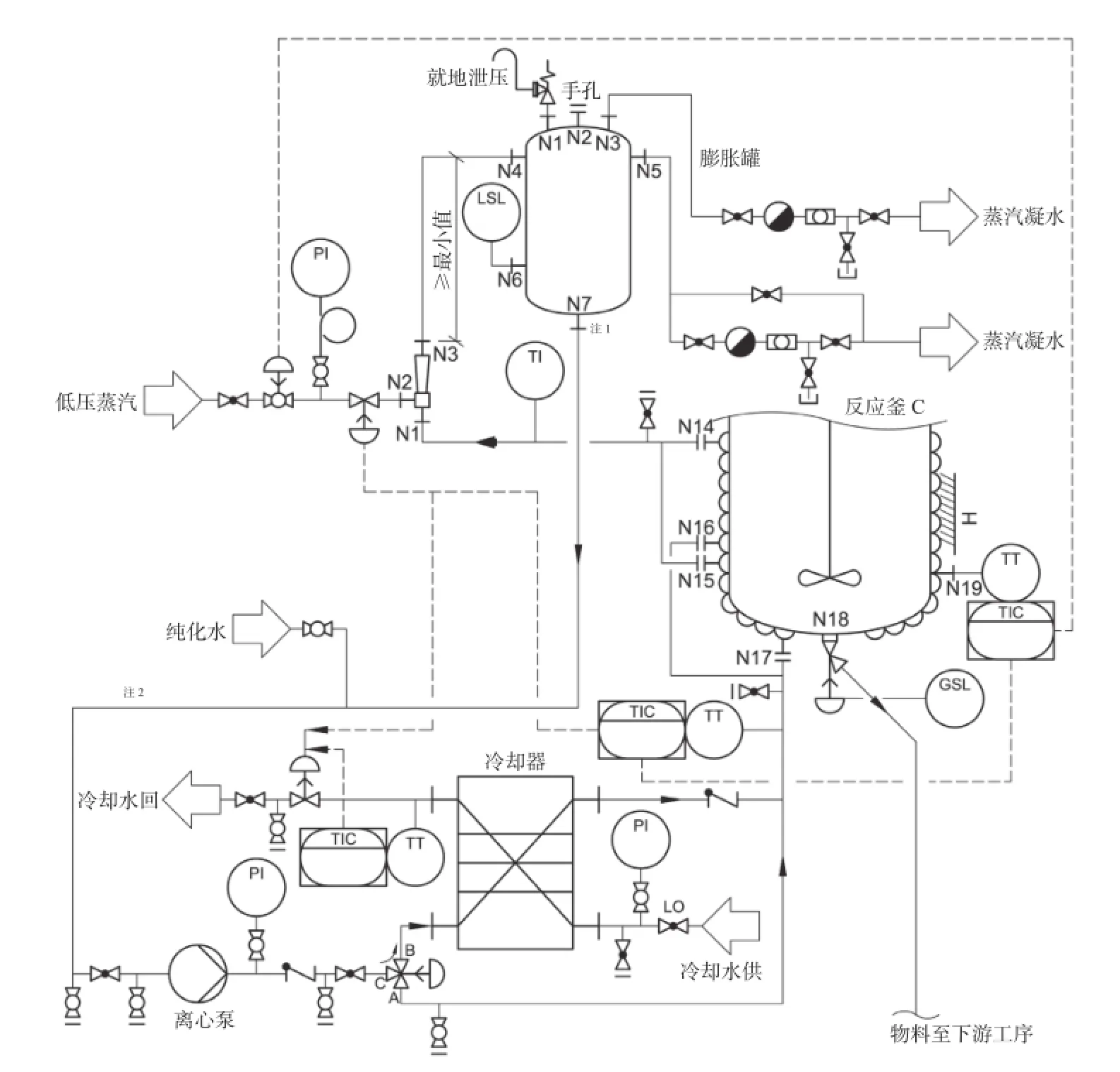

温度和压力、液位等是原料药生产单元操作中控制最多最频繁的参数。这里以反应釜的夹套热传递为例列举了两个温度控制模块的设计方案[3],如图4、图5所示。

模块(1)中反应釜内的温度控制是通过一个夹套泵的循环回路来实现的。由于循环泵的作用,这种方式的热交换效率较高。在某个既定工况下的一次循环回路,只能设定一个夹套内的预定温度值连锁釜内温度,从而达到调节和维持釜内预期温度值的目标。当然,不同温度的同种介质并联设计也可以实现工艺不同需求下如加热、冷却、深冷等工况的无缝切换,这也可以作为模块(1)的扩展模块。

另外,热量释放阀门通常会要求安装在高温(≥50 ℃)或低温(≤-5 ℃)介质管道与夹套连接的出口处,用于平衡抵消冷热膨胀作用;夹套体积较大(≥50 L)的反应釜,通常会要求在介质管道与夹套连接的出口处安装排空阀门;安装在夹套进口处的温度传感器与循环泵的出口净高差足够大(具体视实际生产现场情况而定),保证管道内待测温的介质充分湍流,从而提高测量的准确性;温度调节阀安装在介质进口管道处,能更好地防止介质过冷过热,提高温度控制的时效性。

图4 温度控制模块1Fig. 4 Schematic of temperature module 1

模块2同样可以实现多工况的温度控制。一般用于过热带压热水的加热工况和循环水的中低温冷却工况(10 ~ 150 ℃)。

对于膨胀罐而言,出口(N7)的标高应大于盘管最高点(N14)的标高,以充分保证盘管内介质的状态为液体而无气体掺入,影响热交换的效果和损害循环泵的使用寿命;对于汽水喷射器而言,通常热水出口(N3)与膨胀罐进口(N4)之间的距离应满足一定的工艺安装要求(DN≤100 mm的管道,建议10 DN<L≤2 000 mm);在盘管进口处安装温度传感器的管道应保证有足够的长度可以使管道内待测温的介质充分湍流,从而提高测量的准确性[4]。

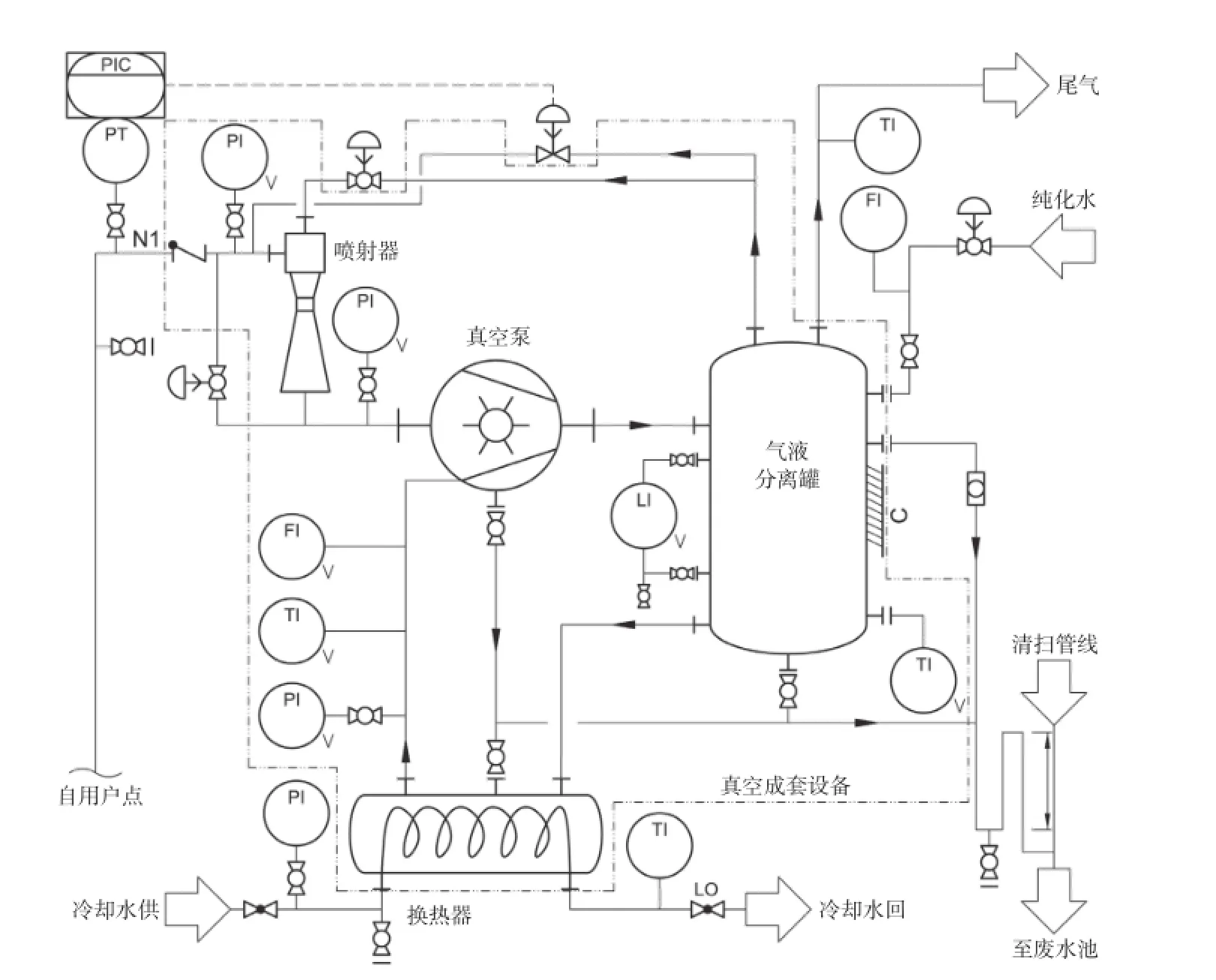

2.3 真空系统模块

真空度的调控可以归入压力控制的范畴,但是由于真空系统的设计复杂多变,因此,本文将真空系统模块单独介绍。按照极限真空度高低的不同,可以大致将真空系统分类如下:高真空泵(如干式旋片真空泵等)、组合泵、罗茨泵(串级、单级)、螺杆泵、气体喷射泵、液环泵等[5]。这里以液环泵加喷射器的组合为例列举真空系统模块的设计方案,如图6所示。

在系统设计中,通常我们会考虑用旁路阀门来调节修正最终的吸入压力达到预定值,图中使用的是压力调节阀,也可以用手动阀门代替;在距离真空泵吸入口(N1)最远的前端管道上,通常我们也会考虑安装一个就地的压力表用于监测整个系统的泄漏情况和及时调整吸入压力;换热器作为可选附件视具体的真空度要求而定;液环泵通常使用的介质是自来水或去离子水,但一般吸入的工艺气体中多少会夹带一些轻组分的溶媒和其他的杂质,将气液分离罐中排出的废液定期收集处理后再套用其中有效成分的做法,在排放标准严格和精细化生产管理的项目中已经广泛应用;对工艺气体中含有固体小颗粒的工况,一般在系统吸入口前考虑增加合适的过滤器进行预处理;系统的废液排放管道应考虑足够长的弯管或单向阀设计;废气排放管道可视尾气的属性考虑适当的惰性气体保护或增设阻火器等措施[6]。当然,针对具体的工况和详细的工艺需求,可以在设计中与设备供应商进行充分的沟通和论证。

2.4 安全释放控制模块

原料药生产过程中涉及的危险物料和危险生产工况较多,在对相关工艺过程进行必要的HAZOP后,通常会在已经设置安全连锁、工艺泄压等措施的前提下,再考虑单独设计安全排气措施[7]。安全释放罐的设置是在不考虑危险事件同时发生的前提下,按满足生产装置内的危险物料的一次性非正常的最大泄放量来考虑储罐体积的,具体控制模块的设计如图7所示。

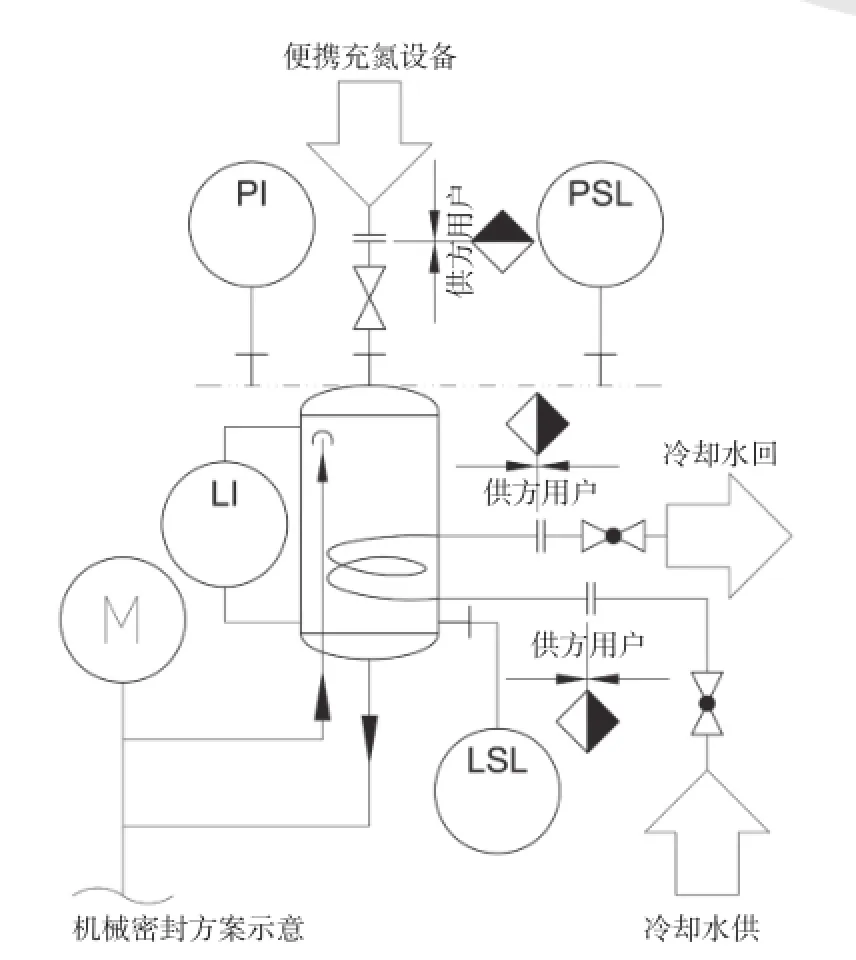

2.5 惰性气体保护控制模块

基于其本质安全的属性,惰性气体在原料药生产过程中使用较为普遍。就其用途而言可以大致分为两大类:参与反应的危险物料与危险气体的隔绝保护以及相关机械传动装置的密封保护等。

其中,第一大类又可以分两小类:间歇过程的危险/惰性气体置换(吹扫)和连续过程的惰性气体伴随保护(气封)等。后者通常会在设备的进出口两端设定一对能保证相对压力平衡的调节阀组,来实现设备内的惰性气体始终处于安全的微正压状态。对于机械密封而言,密封形式很多,可以查阅相关资料[8]。图8中示意的是间歇性氮气吹扫和连续性过程氮封,图9中示意的是便携式设备的周期性充氮加压保护搅拌密封的有关方案。其中,充氮管道上的低/无流量探测器和搅拌轴密封端面上的高温探测器可以由设备供应商根据实际需要而定。

2.6 压力、压差、液位、流量等过程控制模块

单元操作过程中,若干参数之间的相互连锁,如压力、压差、液位、流量等参数各自对应的变送信号的输入和输出以及逻辑关系,是构成一个单元内的一套控制回路的必要条件。参数之间的连锁关系可以通过机械连锁手动控制,也可以通过仪表连锁自动控制,在满足工艺合理要求和操作安全简便的前提下,两种控制方案都具有可行性。通常对输入输出的控制模块可以根据项目要求事先设定统一规定。比如对所有输入控制模块强制执行过载保护措施;不推荐同一单元操作采用机械/自动混合型控制等。

图5 温度控制模块2Fig. 5 Schematic of temperature module 2

压力控制除了常规的单回路或多回路调节外,对于无毒无危险溶媒物料参与的单元操作,引入分配系统进行压力调控也是一种不错的方式。分配系统一头与使用端的用户点相连,一头与生产端的真空泵站或带压气站相连,由于生产端的工作压力范围较大,因此,通过分配系统后的使用端的压力可调范围也较大。这种压力分配控制方案适用于较大规模的批量集中抽料和压料的工况。

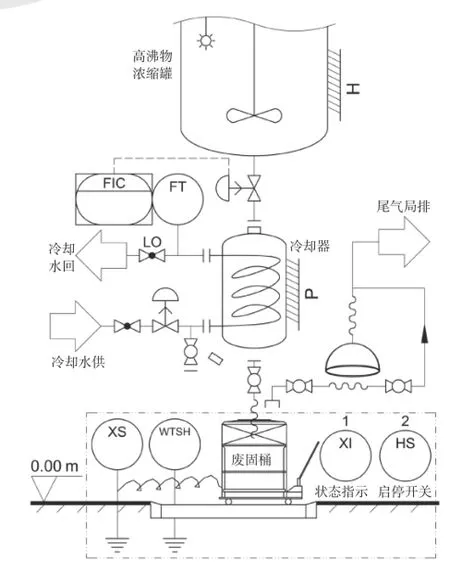

相关工艺参数过程控制模块的具体应用如图10所示。图中列举了一套降膜蒸发单元操作用于原料药生产中工艺废水收集的设计方案。方案中各相关单元采用重力高差的布置原则,布局紧凑,大气腿式的液封设计,更是充分有效地利用了建筑物的空间方位,同时,采用液体的静压高度手动控制真空下废液排放的过程既方便又经济。

高浓度工艺废水的输送也可以根据需要备选气动隔膜泵和脉冲吸收器(足够长管段)的方案,优点是吸入端的气量可调、压力可调、废水排放流速可控,缺点是隔膜泵的噪音污染较大,对于气动泵尾气排放有要求的洁净环境工况,可以适当考虑尾气集中预处理工序[9]。

图6 真空系统模块Fig. 6 Schematic of vacuum system module

图7 泄压控制模块Fig. 7 Schematic of relief system module

2.7 其他

单元操作过程中还会涉及到其他一些参数指标的在线监控,如重量、溶氧、物料比、电导率、pH值、电机的转速和电流(正/负)值等。这里列举了在线称重模块的设计方案,如图11所示。

图11中料桶内所盛固体废弃物接近250 kg,需要在严格的生产可控流程下运送至氧化炉连桶一起焚烧。可嵌入地下式的可掀起平台秤既无卫生死角又便于叉车等辅助机械设备上秤在线称量。另外,仪表可以连接条码扫描枪和热转印标签打印机,读取条码信息并打印出可黏贴的称重条码标签。

图8 氮气吹扫和气封Fig. 8 Schematic of nitrogen purge and blanket module

图9 机械密封Fig. 9 Schematic of mechanical seal module

图10 降膜蒸发单元操作的过程控制模块Fig. 10 Schematic of fall fi lm evaporation unit process control module

这一称量模块同样被广泛应用于有洁净甚至无菌要求的制药行业,它具有高防护、易清洁的特点,符合行业卫生环境的要求;可以有效避免人为错误、交叉污染,操作方便;并且可以实时上传称量数据、操作信息等到客户指定的生产执行系统(manufacturing execution system,简称MES)中,存储预设周期内的称重记录,便于追溯和审计;强制执行秤体的周期性校验,保证称量的精确度[10]。

图11 在线称量模块Fig. 11 Schematic of online weighing module

3 总结

当前,工业生产的自动化和信息化程度越来越高,国家提出“工业4.0”的战略构想也促使原料药生产企业向更高要求的集成化、智能化甚至智慧工厂不断发展。笔者作为一名工程设计人员在文中列举的若干控制模块只是希望能藉此引起同行的相关思考,进一步提高原料药生产单元操作的过程控制水平。

[1]徐匡时.药厂反应设备及车间工艺设计[M].北京:化学工业出版社,1981.

[2]陈琦,缪晡.洁净粉体的系统输送技术[J].医药工程设计,2013,34(6):7-9.

[3]冀创新.化工生产中反应釜温度控制系统的设计研究[J].化工设计通讯,2016,42(2).

[4]HSozuKult. Safety in Chemical Reaction Engineering. Modeling of Chemical Kinetics and Reactor Design [M] 2001:910-1033.

[5]达到安,等.真空设计手册[M].北京:国防工业出版社,2004.

[6]周士海,等.罗茨-大气喷射器-液环真空机组在制药装备中的应用[J].机电信息,2007,35:41-43.

[7]吴重光.危险与可操作性分析(HAZOP)应用指南[M].北京:中国石化出版社,2012.

[8]中国石化集团上海工程有限公司.化工工艺设计手册(第四版上册)[M].北京:化学工业出版社,2009:910-919.

[9]裴晋平.气动隔膜泵在药品与食品生产中的应用[J].医药工程设计,2009,30(5):23-26.

[10]汪晓晴.流程工业中的物料称重[J].机电信息,2001,(6):33-35.

Process control Module Used in Intermittent Reaction Unit in Production of Active Pharmaceutical Ingredient

Chen Qi

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai 200120)

With the intermittent reaction unit in active pharmaceutical ingredient production as main issue and the reaction vessel as typical equipment, in this article, the application of input and output modules, including the modules for feeding control, temperature control, vacuum system, safety relief control, inactive gas protection control and other parameters (such as pressure, differential pressure, liquid level and flow) control, were introduced. What presented herein may be referenced in enhancing the control of the intermittent reaction unit in active pharmaceutical ingredient production.

unit operation; intermittent reaction; process control

TQ 460.6

A

2095-817X(2017)01-0022-007

2016-05-06

陈琦(1984—),男,硕士研究生,工程师,主要从事医药工程的设计与管理工作。