大直径铝合金压力容器椭圆形拼焊封头研究

2017-04-17田志杰苏志强杜晗刁禹

田志杰苏志强 杜晗 刁禹

(首都航天机械公司)

大直径铝合金压力容器椭圆形拼焊封头研究

田志杰*苏志强 杜晗 刁禹

(首都航天机械公司)

分析了在两个不同标准下设计的直径3350 mm的铝合金椭圆形封头的差异。采用母材与焊缝分别计算的方法,设计了适用于工程实际的等匹配椭圆形拼焊封头。在0.56 MPa承载条件下,母材设计厚度为4.98 mm,焊接区设计厚度为8.3 mm,单侧减薄过渡,焊缝加厚区的宽度不小于40 mm。用单面两道的焊接方式拼焊封头时,焊缝断口位于热影响区,封头焊接区安全系数达到2.77。

椭圆形封头焊接低匹配铝合金厚度压力容器

0 引言

运载火箭贮箱是一种铝合金制的压力容器,其封头是重要的承压部件。随着运载火箭贮箱的需求及安全性要求的提高,封头的制造精度要求也相应提高。椭圆形封头作为一种受力良好、结构优越的封头形式被广泛采用[1-5],而大直径封头制造时宜采用分瓣压制和拼焊成形的方式[6-8]。

运载火箭箭体结构轻质化要求越来越高,其中推进剂贮箱结构轻质化越来越关键。在内压载荷作用下,大型薄壁贮箱结构圆筒壳与半球壳的变形不协调,导致焊接区有较大弯曲应力,采用高强度铝合金焊接装配方法难以实现等应力设计[9-10]。现役型号运载火箭贮箱封头材质为2A14铝合金,该铝合金为Al-Cu-Mg-Si系析出强化型高强锻造铝合金,其焊缝与热影响区容易产生过烧与裂纹,接头延伸率低。大直径铝合金封头分瓣压制、拼焊成形时,焊接结构的性能在整个封头的制造过程中显得尤为重要,设计时必须与工艺相结合[11]。

铝合金焊缝与母材的力学性能差异会导致焊接结构的强度失配[12-14]。2A14铝合金熔焊焊缝为低匹配结构,接头强度系数仅为0.6左右。为提高低匹配接头的承载能力,要以焊缝与母材承载能力相等为目标,进行低匹配对接接头的等强设计。

1 设计条件

1.1 试验材料

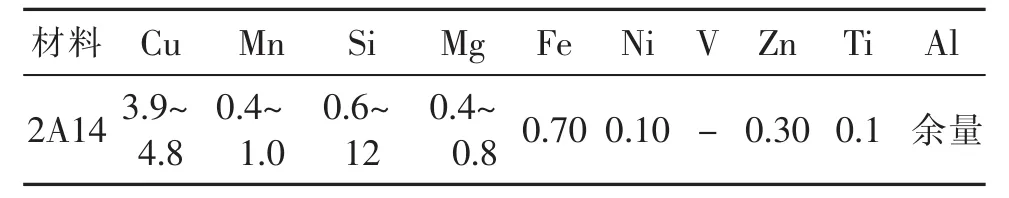

试验板材为2A14铝合金,其化学成分列于表1,材料力学性能如表2所示。

表1 2A14铝合金化学成分(%)

表2 2A14铝合金的力学性能

1.2 封头设计要求

封头直径为3350 mm,椭圆长短轴比值为1.6,计算压力为0.56 MPa。

2 母材厚度计算

2.1 计算厚度

封头母材计算厚度按照下式计算:

式中K——椭圆形封头形状系数,由文献[1]查得,该值为0.76;

pc——计算压力,MPa;

δh——封头计算厚度,mm;

Di——封头内径,mm;

φ——焊接接头系数,此值为1.0。

依据文献[1],材料许用应力≥≥σ=143 MPa;依据文献[2],材料许用应力≥≥σ=108 MPa。

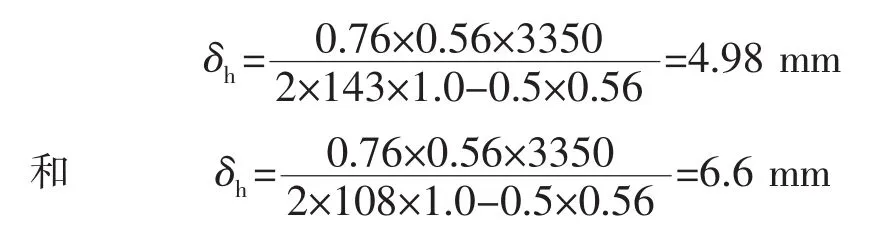

将各设计数据代入式(1),并依据文献[1]和文献[2]可分别得:

2.2 设计厚度与名义厚度

依据文献[1],设计厚度δdh为计算厚度δh与腐蚀裕量C2之和;名义厚度δnh为设计厚度δdh加上材料厚度负偏差C1后向上圆整至材料规格的厚度。依据运载火箭贮箱服役特点,贮箱充入推进剂燃料后,几十个小时内就会发射,故腐蚀裕量C2取0 mm,5~6 mm厚铝合金材料厚度存在负偏差0.3 mm,化铣减薄负偏差0.2 mm。设计厚度δdh为4.98 mm,由于运载火箭箭体结构轻质化要求越来越高,需要将箭体质量降到最低,因此名义厚度δnh为5.5 mm。

依据文献[2],设计厚度δdh为6.6 mm,名义厚度δnh为7.1 mm。

3 焊缝厚度计算

2A14铝合金焊接时,焊缝性能经过热处理过程后可以得到强化,但强化效果(抗蚀性、强度及塑性)不如母材。焊接接头熔合区晶粒长大、过烧以及热影响区的退火软化和过时效,决定了焊缝拉伸的断裂部位发生在这一区域。

采用钨级氩弧焊焊接后,焊缝强度仅为基体金属强度的60%,是典型的低匹配结构。由于贮箱结构尺寸大,不可能进行整体焊后热处理。为弥补焊接区的强度下降,采取局部增加焊接区厚度的措施来补偿。

利用式(1)并依据文献[1],计算得到接头处计算厚度为:

接头处设计厚度δdh2为8.3 mm,名义厚度δnh2为8.8 mm。

利用式(1)并依据文献[2],计算得到接头处计算厚度为:

4 封头结构设计

4.1 母材与焊缝结构设计

依据文献[1]、文献[2]计算得到的封头厚度各不相同。对于静止且长期服役的铝制容器,为了提高其耐热、耐压、耐腐蚀的能力及可靠性,宜采用文献[2]的计算结果。然而对于飞行过程轻质化、减重要求强烈的运载火箭,工程上采用文献[1]的计算结果,封头名义厚度为为5.5 mm,焊接区名义厚度为8.8 mm。

低匹配焊缝余高及盖面焊道宽度的适当增加,能够降低焊缝内部应力,有助于低匹配接头焊缝区承载能力的提高。依据计算结果,为了得到等匹配的设计结构及良好的受载状态,采用焊接区加厚的结构形式,需要利用化学铣的方式进行厚板的减薄处理。工程上,采用单侧减薄的工艺加工零件,如图1所示。同时,为了保证母材与焊缝区域等匹配的效果,焊缝加厚区的宽度一般不小于40 mm。

图1 焊缝结构设计

4.2 封头结构

直径3350 mm的铝合金封头分瓣压制、拼焊成形时,采用8块分瓣、45°均分的形式,封头分瓣大端尺寸为1316 mm,封头顶盖直径为1400 mm,结构如图2所示。

图2 封头设计图与实物

为了提高生产效率,控制产品外观形貌,瓜瓣的装配及焊接顺序应该合理、科学。优化的装配工艺流程如下:对焊接区域清理后,将八块瓜瓣以刻线、协调定位孔定位,分别安装在模胎上;利用压紧机构固定瓜瓣,实现焊缝之间无错边,零件与工装贴合紧密;对图2中显示的8条焊缝制定合理的焊接顺序,产品的焊接流程顺序为1→5→4→8→6→2→3→7,封头顶盖环缝最后焊接。

5 封头焊接工艺评定

5.1 接头强度

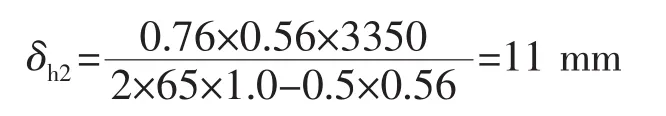

根据椭圆封头焊接区的厚度,选取8.8 mm厚度长平板进行单面自动化焊接试验,焊接工艺采用氦弧打底、氩弧盖面的复合焊接方式。焊接完成的焊缝成型美观,焊缝正面均匀一致(如图3所示),接头缺陷发生率低,无气孔、裂纹等焊接缺陷(如图4所示)。

图3 焊缝正面成型

图4 焊缝X射线检测底片

对焊接试片取样进行拉伸试验,断口位于热影响区(如图5所示),抗拉强度性能优良,抗拉强度值为265~285 MPa。这说明采用单面两层自动化焊接方法,满足生产要求。

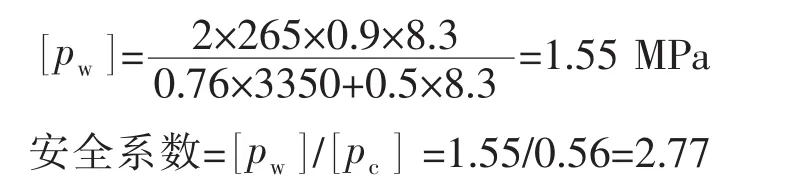

5.2 焊接区安全系数

椭圆形封头的最大工作压力由下式计算:

式中δeh——封头的有效厚度,其值为名义厚度减去腐蚀裕量及材料厚度负偏差。

图5 焊缝断口位置

将有效厚度8.3 mm、接头强度265 MPa、接头强度系数0.9代入式(2),计算得到:

6 结论

本文分析了在两个不同标准下设计的直径3350 mm的铝合金椭圆形封头的差异。

(1)采用GB 150.1~150.4与JB/T 4734两种设计标准,计算得出的铝合金封头厚度各不相同,按后者标准计算结果较大。

(2)大直径运载火箭2A14铝合金封头拼焊制造时,工程上采用母材与焊缝分别设计的方式,在0.56 MPa承载条件下,母材设计厚度为4.98 mm,名义厚度为5.5 mm;焊接区设计厚度为8.3 mm,名义厚度为8.8 mm,焊缝加厚区的宽度不小于40 mm。

(3)采用氦弧打底、氩弧盖面的复合焊接方式。焊接工艺评定结果显示,断口位于热影响区,封头焊接区安全系数达到2.77。

[1]压力容器:GB 150.1~150.4—2011[S].

[2]铝制焊接容器:JB/T 4734—2002[S].

[3]压力容器封头:GB/T 25198—2010[S].

[4]华凯旋,余小鲁,王柯智.大型压力容器厚壁封头成形工艺及质量控制研究现状分析[J].锻压技术,2015,40(2):8-14.

[5]CARBONARI R C,et al.Design of pressure vessels using shape optimization:An integrated approach[J]. TheInternationalJournalofPressureVesselsand Piping,2011,88(5-7):198-212.

[6]陈帅峰,王守东,雷玉川,等.大型厚壁椭圆封头多次热冲压成形分析[J].锻压技术,2015,40(2):37-40,59.

[7]王妍娜.大直径球形封头冲压展开下料尺寸的计算[J].吉林化工学院学报,2011,28(9):46-48.

[8]刘英东.大型厚板瓜瓣封头顶圆板成型技术的改进[J].压力容器,2015,32(3):66-70.

[9]黄诚,雷勇军.大型运载火箭低温复合材料贮箱设计研究进展[J].宇航材料工艺,2015(2):1-7.

[10]章凌,黄诚,方岱宁,等.大型薄壁贮箱焊接区等应力优化设计[J].应用力学学报,2015,32(4):593-596.

[11]周广文.推进剂贮箱优化设计的思考[J].导弹与航天运载技术,2011(1):26-28.

[12]吴松林,薛钢,曲占元,等.低匹配对接接头尺寸设计原则研究[J].材料开发与应用,2014(2):14-17.

[13]赵智力,方洪渊,杨建国,等.低匹配对接接头的“等承载”设计及拉伸疲劳行为[J].机械工程学报,2010,46(10):75-80.

[14]段小雪,张彦华,熊林玉,等.裂纹位置对强度失配焊接接头极限载荷的影响[J].焊接学报,2013,34 (6):93-96.

杭氧股份公司12.8 MPa高压板翅式换热器研制成功

2016年11月,杭氧股份公司板式厂两台设计压力为12.8 MPa的高压板翅式换热器产品分别成功完成了最终压力试验,水压试验压力达到16.7 MPa。这两台产品的成功研制表明,杭氧股份公司研制多年的高压板翅式换热器取得了历史性的突破,彻底打破了国外公司在10 MPa及以上等级高压板翅式换热器的技术垄断,为10 MPa及以上等级高压板翅式换热器的国产化奠定了坚实的基础。

在长达两年的研制过程中,以杭氧股份公司板式厂为主的技术创新团队进行了大量的科研试验,有效开展了国际合作和“产学研”的结合,充分运用了德国多特蒙德大学的失效分析结论和成果,在材料控制技术、模具成型技术、高压翅片及高效低阻波纹型翅片研制技术、清洗工艺、部装工艺和真空纤焊工艺等工艺技术上实现了创新和突破,并取得了多项发明专利。杭州市特检院和英国Lloyd's授权检验师现场见证了整个水压试验过程。

(江镇海)

Study on the Elliptical Tailor-welded Head of Aluminum Alloy Pressure Vessel with Large Diameter

Tian ZhijieSu ZhiqiangDu HanDiao Yu

The differences of elliptical aluminum alloy heads with diameters of 3350 mm designed under two different standards were analyzed.By using the method of calculating the base metal and the weld separately,the equal matching elliptic welding head was designed for engineering practice.Under the load of 0.56 MPa,the design thickness of base metal was 4.98 mm and that of weld zone was 8.3 mm.The work piece was obtained by one side decrement,and the width of thickened weld zone was not less than 40 mm.When the head was welded by using single sided welding process with two welds,the weld fracture was located in the heat affected zone,and the safety coefficient achieved 2.77.

Elliptical head;Welding;Low match;Aluminum alloy;Thickness;Pressure vessel

TQ 050.3

10.16759/j.cnki.issn.1007-7251.2017.02.009

2016-04-01)

*田志杰,男,1975年生,硕士研究生,高级工程师。北京市,100076。