往复式压缩机曲轴的修复方法

2017-04-13王兴海

王兴海

(神华乌海能源公司西来峰甲醇厂,内蒙古乌海016000)

往复式压缩机曲轴的修复方法

王兴海

(神华乌海能源公司西来峰甲醇厂,内蒙古乌海016000)

往复式压缩机在运行过程中曲轴的失效形式,阐述曲轴轴颈损伤后的修复方法及避免轴颈损伤的方法。

往复式压缩机;曲轴修复;磨损

0 前言

曲轴是往复式压缩机传递运动的最主要部件,电机拖动曲轴旋转,通过连杆、十字头,使活塞在气缸内做直线往复运动。压缩机在正常运行过程中,由于曲轴的曲拐轴颈与连杆大头瓦配合形成的磨擦副做360°回转运动,无法对该部位温度进行有效的时时在线监控。现有的监控手段主要以日常油品杂质检验分析和定期检修两种形式为主进行确认。实际情况是,一旦人为发现操作异常,该部位曲轴轴颈一般都已出现不同程度损伤,需停机进行修复。

1 往复式压缩机曲轴修复的基本途径

1.1 轴颈磨损修复

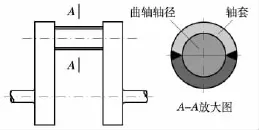

往复式压缩机曲轴主轴颈及连杆轴颈因高温磨损失去圆度和圆柱度是曲轴损伤的主要形式。对连杆轴颈没有超过极限尺寸的磨损曲轴,一般可在极限尺寸允许的偏差范围内按进行磨削,同时装配新的轴瓦。如磨损量超过极限尺寸则应采用电镀、堆焊、喷涂等工艺恢复到标准尺寸。曲轴轴颈磨损严重时还可以采用焊贴切分轴套的方法进行修复,如图1所示。先把已加工好的轴套切分开,然后焊贴到曲轴磨损的轴颈上,并将2个半套也焊在一起,再用曲轴磨床等通用的方法加工到公称尺寸。

不同直径的曲轴和不同的磨损量,所采用的切分轴套的壁厚也不一样。曲轴的损伤轴颈为Φ50~100mm,切分轴套的厚度可取4~6 mm;轴颈为Φ100~150 mm,切分轴套的厚度为6~8 mm;轴颈为Φ150~200 mm,切分轴套的厚度为8~12 mm。切分轴套在曲轴上焊接时,应先将半套铆焊在曲轴上,然后再焊接其切口,轴套的切口可开V形坡口。为防止曲轴在焊接过程中产生变形或过热,应用小的焊接电流,分段焊接切口、多层焊、对称焊。焊后需将焊缝退火,消除应力,再进行机械加工。

1.2 曲轴裂纹修复

由于应力集中原因,曲轴裂纹易产生在主轴颈或连杆轴颈与曲柄臂相连的过渡圆角处和轴颈的油孔边缘,若发现连杆轴颈上有较细的裂纹时,经修磨后裂纹能消除,则可继续使用。若发现有横向裂纹时,通常不进行修复,须予以更换。神华乌海能源公司西来峰甲醇厂现有4台6M50-640/23-BX型往复式焦炉气压缩机4台。4台压缩机投产不久后,其中1台在使用过程中出现大头瓦巴氏合金脱落,导致曲轴的4级曲拐轴颈磨损和表面产生疲劳裂纹现象,且损伤面积较大。曲轴主要参数:压缩机曲轴材料34CrNiMo,曲轴总长5420 mm,主轴颈尺寸300 mm,曲拐轴颈尺寸300 mm,回转直径710 mm,总重5560 kg,配套压缩机型号6M50-640/23-BX。

事故发生后,厂里及时组织力量进行检修,通过打磨抛光等表面处理后进行渗透探伤发现表面有很多细微裂纹,测量圆柱度偏差超标较严重(最大单边>1 mm)。因曲轴为合金钢锻造件,加工制造工艺比较复杂,价格昂贵。为节省开支,甲醇厂与生产厂家针对该机曲轴的修复工作进行了深入交流、合作,并最终确定了修复方案。即返厂后用曲轴磨将损坏的曲拐轴颈磨圆后进行无损探伤,确定没有裂纹后进行表面喷涂,该厂加工工艺中规定喷涂厚度不允许>2 mm,此工艺适用于该曲轴的修复。喷涂后再用曲拐磨床将曲拐轴颈加工到公称尺寸,进行探伤确定没有缺陷后,修复完成。曲轴成功修复后,设备至今仍稳定运行。

图1 曲轴轴径修复图

1.3 键槽修复

当键槽只有小凹痕、毛刺和轻微磨损时,可用细锉、油石或刮刀等进行修整。若键槽损坏程度较大时,可扩大键槽或重新开槽,并配大尺寸的键或阶梯键。也可在原槽位置上旋转90°或180°重新按标准开槽,为确保强度和使用安全,开槽前需先把旧键槽用气焊或电焊填满。

1.4 曲轴的弯曲矫正

小型往复式压缩机曲轴弯曲可将弯曲变形的曲轴置于压床上用V形铁支撑两端主轴颈,并在曲轴弯曲的反方向对其施压,产生弯曲变形。若曲轴弯曲程度较大,为防止折断,校正可分几次进行。经过冷压校正的曲轴,因弹性后效作用还会使其重新弯曲,最好进行自然时效处理或人工时效处理,消除冷压产生的内应力,防止出现新的弯曲变形。

2 避免压缩机曲轴损伤的方法

2.1 保证机组良好的润滑条件

大型机组的润滑油品管理对保证机组正常运行至关重要,据分析统计,国内工业生产造成动设备损坏的主要原因中,因为设备润滑管理不到位造成设备损坏的占比在80%左右。针对这一情况,生产单位普遍通过制定油品“五定”标准来规范对设备润滑的管理工作,即“定人、定质、定量、定点、定时”。另外,要对油品指标定期进行化验分析,分析项目主要包括水分、黏度、酸值、闪点、抗乳化性及机械杂质等,运行机组的油品分析频次一般要求每月1次,库存油品要求在使用前对指标进行化验分析,根据化验分析指标的具体情况,对油品进行更换、过滤或部分补充调整,最终达到保证油品指标合格的目的。

2.2 确保压缩机运行工况正常

压缩机在额定工况允许范围内运行时,其轴瓦工作温度均控制在正常工作范围以内,在这个温度下润滑油的各项理化指标比较稳定,既保证了流动性,又保证其黏度,在运动机构的摩擦副表面形成合格的润滑油膜,确保良好的润滑条件。如果压缩机在超温、超压或其他异常情况下运行,会使运动部件温度上升,润滑油的温度也随之上升而黏度下降,导致润滑油膜被破坏或达不到要求,造成曲轴、轴瓦磨损加剧。因此,压缩机一旦出现超温、超压或工况异常的现象,应及时检查处理,避免损坏设备或造成更大的安全事故。

3 结束语

加强压缩机检修人员和操作人员的专业技术培训,提高其专业知识和操作技能,建立大型机组特护管理规定,并严格执行机组的检修、操作和维护保养三大规程,是延长机组使用寿命,确保机组安全平稳运行的关键。

〔编辑 凌瑞〕

TH45

B

10.16621/j.cnki.issn1001-0599.2017.02.20