重卷分卷机组带钢跑偏分析及处理

2017-04-13刘闯郑召举

刘闯,郑召举

(山钢股份济南分公司,山东济南250101)

重卷分卷机组带钢跑偏分析及处理

刘闯,郑召举

(山钢股份济南分公司,山东济南250101)

分析重卷分卷机组带钢跑偏原因,从夹送辊、张紧辊、圆盘剪、带钢对中系统等直接引起带钢跑偏的设备入手,制定相应纠偏措施,优化工艺参数,彻底解决了带钢跑偏的问题。

重卷分卷机组;带钢跑偏;纠偏

0 概述

重卷分卷机组是用来对经过平整机组平整的大直径带钢卷进行切头、切尾、切焊缝、剪边、在线质量检查、涂油、分切、并重新卷取成小直径的钢卷的设备。年设计产量30万吨,来料要求厚度0.3~2.5 mm,宽度900~1650 mm。机组在开卷机前配有钢卷测量装置,能够对带卷的宽度与直径进行自动测量。测量分别采用光电式和超声波来完成,精度可达±2.5 mm。带压辊的开卷机具有自动对中系统,开卷机后设有CPC测偏纠偏系统,系统采用电感式(EMG)传感器对开卷偏差进行测量,并根据测量结果自动进行纠偏,纠偏精度可达±1.6 mm。在卷取机前设有EPC系统,保证了卷取的质量。

1 带钢跑偏现象

重卷机组多次出现带钢跑偏,圆盘剪切边质量得不到保证,经常出现边丝或带钢一侧切不到的现象,致使重卷机组生产节奏被迫中断,产品质量被判次品以及圆盘剪崩刃事故。经过多次调查分析,带钢跑偏呈现5种情况。

(1)穿带跑偏。开卷机开卷穿带至张紧辊压下建立张力前跑偏。张紧辊建立张力后,带钢不再跑偏。

(2)甩尾跑偏。带钢甩尾时跑偏,严重时圆盘剪一侧没有切边量。

(3)运行中跑偏。在生产不同规格的带钢时,带钢向一侧跑偏。

(4)分卷跑偏。带钢分卷后,卷取机皮带助卷器完成助卷未建立张力时跑偏,卷取机建立张力后,逐步恢复正常。

(5)整体偏移。带钢整体偏离设备的纵向中心线,表现为运行稳定,但圆盘剪两侧切边量不等。

2 带钢跑偏原因分析及纠偏措施

带钢在连续作业生产线上,直接与各夹送辊、导向辊、张紧辊等接触,因此带钢就会受到辊子的作用力或反作用力。同时在整个生产线上分别安装了入口开卷CPC对中装置、圆盘剪前侧导位、出口卷取EPC带钢边部对中装置,如果这些纠偏装置出现问题,将会直接影响到纠偏效果,引起带钢跑偏。

2.1 带钢受力分析与跑偏机理

2.1.1 入口夹送辊对带钢跑偏的原因分析[1]

RPL中用到的ICMPv6消息主要有DIO(DODAG Information Object)、DAO(Destination Advertisement Object)、DIS(DODAG Information Solicitation)及DAO-ACK(Destination Advertisement Object Acknowledgement)等。表1简单介绍了这几类ICMPv6消息。

带钢在连续作业生产线上,直接与各种辊子接触,从受力角度分析,假如带钢受到的横向扰动力不能克服带钢和辊子的横向静摩擦力,带钢是不会跑偏的,假如带钢受到的横向扰动力大于带钢和辊子的横向静摩擦力,带钢将偏离原来的运动中心线,发生跑偏,直到横向扰动力又小于横向静摩擦力,带钢停止跑偏,在新的中心线上继续运动[2]。

入口夹送辊由下主动辊和上从动辊组成,下主动辊由电机驱动,上从动辊由液压缸实现其抬升和压下动作,上从动辊压下、下主动辊电机驱动时实现带钢穿带和甩尾动作,其余工作状态下主动辊驱动电机停止工作、上从动辊抬升至高位,只有上从动辊在带钢作用下随带钢一起运动。如果夹送辊的轴线不垂直于机组中心线、夹送辊的辊形较差或夹送辊两轴线不平行,夹送辊在输送带钢过程中就会引起跑偏。

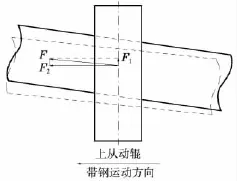

带钢主动,辊子被动时的带钢受力分析见图1,当带钢和辊子的夹角不是90°,带钢对辊子的力则不垂直于辊子轴线。将沿辊子轴线方向和其垂直方向分解,即F1和F2,F2使辊子沿轴线转动,F1使辊子沿轴线方向移动。由于辊子被轴向固定,因此根据作用力与反作用力原理,辊子对带钢有与F1方向相反,大小相同的力F1′。F1′有使带钢产生移动到双点划线位置的趋势,如果F1′能够克服辊子对带钢的横向静摩擦力,带钢就在F1′的作用下移动到新的位置,直到带钢和辊子垂直,没有沿辊子轴线方向的分力。

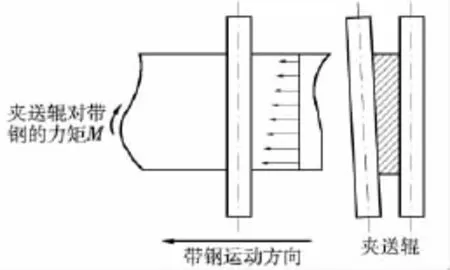

夹送辊夹送带钢过程中,当上下夹送辊的两轴线不平行时,带钢在横断面上受力不均,带钢将向压力较小,夹送辊轴线开口放大的一侧偏移;夹送辊的轴线不垂直于重卷机组中心线夹送带钢时,带钢将向夹送辊轴线的垂直方向偏移;夹送辊的辊形差、表面粗糙度不一,带钢将向摩擦力小的一侧偏移。如图2所示,带钢在通过夹送辊时,夹送辊主动,带钢被动。如果夹送辊两端压下量不一致,导致两端压力不均,会使带钢张力发生变化(图2)。这相当于对带钢施加了一个力矩M。同理,如果力矩M能够克服横向静摩擦力,带钢将向夹送辊开口度大的一侧跑偏。

图1 带钢主动、辊子被动时的带钢跑偏受力分析

经分析,线上的入口夹送辊、圆盘剪前夹送辊、导向辊均采用聚氨酯包胶辊,由于在线使用时间比较长,均存在不同程度的磨损,有部分老化脱胶现象,导致辊面粗糙度和辊面直径不一致,使受力不均,引起带钢跑偏,对磨损老化严重的包胶辊进行更换。

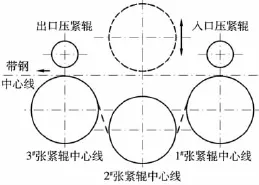

张紧装置由3个驱动张紧辊、两个压紧辊及框架组成,由3台变频调速电机分别控制张紧辊转动,根据电气控制实现带钢张力的建立和控制。中间2#张紧辊属于活动辊,由离合器实现2#张紧辊和电机之间的结合和分离。在穿带作业时,离合器分开,中间2#张紧辊通过液压缸提升到带钢中心线以上,以便新带卷穿过作业线。此时1#和3#张紧辊上面的压紧辊(入口、出口压紧辊)压下夹送带钢,实现新带卷穿带过程;新带卷穿带完成后,2#张紧辊下降至工作位置,离合器闭合,入口、出口压紧辊抬升松开,张紧装置建立张力。

由分析可知,1#,2#,3#张紧辊的平行度和水平度将直接影响带钢是否跑偏。经测量,张紧辊的包胶层存在不同程度磨损,导致辊面直径出现偏差不均,使辊面间存在平行度偏差,导致带钢跑偏,对磨损的张紧辊进行更换。

2.2 对带钢纠偏装置进行重新检测和标定

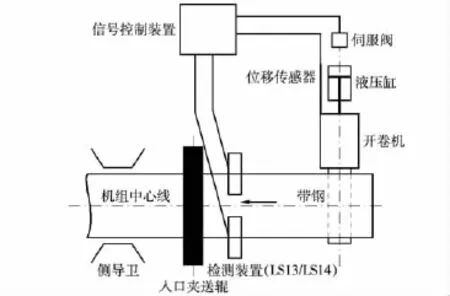

开卷机CPC测偏纠偏系统[3]由检测单元、信号控制单元、液压伺服单元等3部分组成。检测单元包括位置传感器、位置传感器定位装置、高频光源;液压伺服单元包括液压站、伺服阀、伺服液压缸、位移传感器。检测单元安装在带钢上方钢结构支架上,两侧各配有一个位置传感器(LS13/LS14),每个位置传感器包括一个测量接收器LS13和一个基准位置接收器LS14。在带钢对中开始之前,带钢边缘位置由电机传动的传感器定位装置检测,两侧的LS13/LS14安装在同一滑道上,通过电机皮带驱动,同步移入或移出。LS13和LS14各自的高频光接收圆筒孔道与高频光源的同一发光点对中。当测量接收器LS13的孔道被钢带遮住一半,基准位置接收器LS14高频光接收孔道不受带钢位置的影响时,带钢对中在机组中心线位置上。当带钢偏离中心线位置时,测量接收器上产生的对比信号传到信号控制装置,信号控制装置将信号处理后,控制液压伺服系统工作,调整开卷机位置,使带钢始终保持在机组中心线位置(图4)。

(1)为减小自动上卷中钢卷中心线和机组中心线定位偏差对带钢切边的影响,修改穿带程序使带钢EMG对中系统在生产开始时就处于投自动状态。受钢卷内芯和边部不齐影响,上卷完成后钢卷中心线和机组中心线之间存在较大偏差。之前的生产流程中,带头穿带到张紧辊前,由于入口段带钢没有张力,这时入口对中系统一直处于理论居中状态没有进行自动调整。当入口段张力建立后,入口对中系统才投自动,根据带钢实际位置变化实时调整。此时如果钢卷上卷位置偏离较大,开卷机底座将马上移动很大距离,这样对圆盘剪切边不利。

通过修改穿带程序,在穿带过程一开始就利用入口夹送辊将带钢扯紧,入口对中系统这时就处于投自动状态,根据带钢实际位置变化实时调整开卷机位置。入口对中系统提前投自动,将上卷位置的影响减小,对有错层的来料效果尤其明显。

(2)对入口对中系统定期进行标定,定期对系统参数进行核对和调校,定期对入口对中系统的高频光源和光电测量探头检测维护,使其满足使用要求,这是对中系统完成中心对中功能的基础。

2.3 优化工艺参数,规范圆盘剪间隙调整,提升工艺技术管理

(1)由于刀片的间隙和刀片的重叠量以及带钢的宽度调整是通过主PLC由操作员输入数据自动完成的。因此,经常检查圆盘剪剪刃的重叠量、侧隙是否符合要求至关重要。通过对圆盘剪剪刃间隙进行实际测量,设定值与实测值严重不符,为减小圆盘剪两侧剪刃的间隙量和重叠量调整不一致对带钢切边的影响,根据钢卷的各种规格型号制定《圆盘剪剪刃间隙、重叠量对照表》,并增设自动标定程序,在控制软件程序中设计增加间隙量和重叠量的标定程序,同时在出口主操作台操作界面上新增圆盘剪标定界面。操作工每次更换完剪刃后,使用工具测量剪刃的间隙值和重叠量值,然后将测得数值输入自动标定程序,实现圆盘剪间隙量和重叠量的自动标定功能。

图2 夹送辊两轴线不平行时的带钢跑偏分析

图3 张紧装置示意图

图4 开卷机CPC测偏纠偏系统原理图

(2)优化张紧辊前后两段张力值,参考外方提供的张力值对照表,结合厂内生产情况,由技术部根据钢卷的规格型号编制《张力设定表》,并制定相关工艺规程严格遵守执行。

3 结论

通过以上措施,带钢跑偏问题得到彻底解决,重卷分卷机组生产线的生产效率提高,为达产创造了条件;剪刃消耗降低,成材率大大提高;规范工艺技术管理,提高产线质量保证的稳定性;操作工的操作得以简化,4个班组操作的稳定性提高。

[1]陈建民.双机架可逆冷轧机穿带跑偏分析与解决[J].设备管理与维修,2007,(7).

[2]唐英.带钢跑偏控制[J].重型机械科技,2007,(3).

[3]曹平,朱文华,徐宁.CPC带卷对中系统在梅钢平整线上的应用[J].冶金自动化,2008,(1).

〔编辑 凌瑞〕

TG333

B

10.16621/j.cnki.issn1001-0599.2017.02.19