冷轧平整机带钢表面振纹研究

2017-04-13周家林潘成刚彭成武陈晓海

周家林,何 浩,饶 刚,潘成刚,彭成武,陈晓海

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉钢铁股份有限公司冷轧厂,湖北 武汉,430083)

冷轧平整机带钢表面振纹研究

周家林1,何 浩1,饶 刚1,潘成刚1,彭成武1,陈晓海2

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉钢铁股份有限公司冷轧厂,湖北 武汉,430083)

针对单辊驱动四辊冷轧平整机出现的带钢表面振纹问题,通过现场实测辊系的振动信号,并对平整机振动系统固有特性进行仿真分析,发现带钢表面振纹是平整机支撑辊使用中后期辊系系统自激振动和强迫振动共同作用的结果。此外,结合振纹影响因素的分析结果,建立带钢表面振纹振动频率的数学模型,定量分析轧制工艺参数对振纹振动频率的影响规律,在此基础上提出了抑制系统产生共振的措施,不仅有效减轻了带钢表面振纹缺陷,还延长了平整机支撑辊的使用寿命。

平整机;冷轧带钢;振纹;振动频率;自激振动;强迫振动;共振

单辊驱动四辊冷轧平整机在使用一段时间后,平整过后的带钢表面常出现明暗相间的条纹,不仅严重影响了产品表面质量,还会加速辊面磨损、缩短换辊周期[1]。为此,研究生产过程中冷轧带钢表面振纹的形成机理及其影响因素,对于减轻带钢表面振纹、提高产品质量具有实际意义。

一般认为,带钢表面出现的振纹与平整机的振动有关,且在不同设备、工艺参数下,振纹形成的原因也各有不同,对此国内外研究者进行了系列分析,如Hofmann等[2]通过在平整机上安装表面质量激光检测器,发现有振纹的带钢表面存在厚波和形波;Wu等[3]分析了轧制力波动对带钢表面振纹产生的影响;杨旭等[4]则提出了支撑辊磨损带来的轧机振动可能导致带钢表面振纹的产生。目前,研究大多集中于定性分析平整机的振动特性,而有关平整机振动与带钢表面振纹的联系,以及定量分析轧制工艺参数对带钢表面振纹影响的研究还较少。

基于此,本文通过对单辊驱动四辊冷轧平整机辊系系统的振动信号进行测试与分析,建立了带钢表面振纹的振动频率数学模型,分析了轧制工艺参数对振纹振动频率的影响规律,在此基础上提出了振纹抑制措施,以期为控制平整机辊系振动、减轻带钢表面振纹提供指导。

1 平整机振动测试

采用B&K4371型加速传感器拾取平整机辊系的水平和垂直振动信号,选取上、下支撑辊和上、下工作辊中心轴端口处水平方向和垂直方向上共8个测点,从新支撑辊上机使用至辊面出现振纹而下机结束,连续记录各测点的振动信号,并从中选取支撑辊使用后期辊系系统的振动信号,以专用处理软件Vib’SYS对各测点信号进行分析。同时,现场实测带钢的表面振纹。

2 振动类型分析

2.1 振动信号

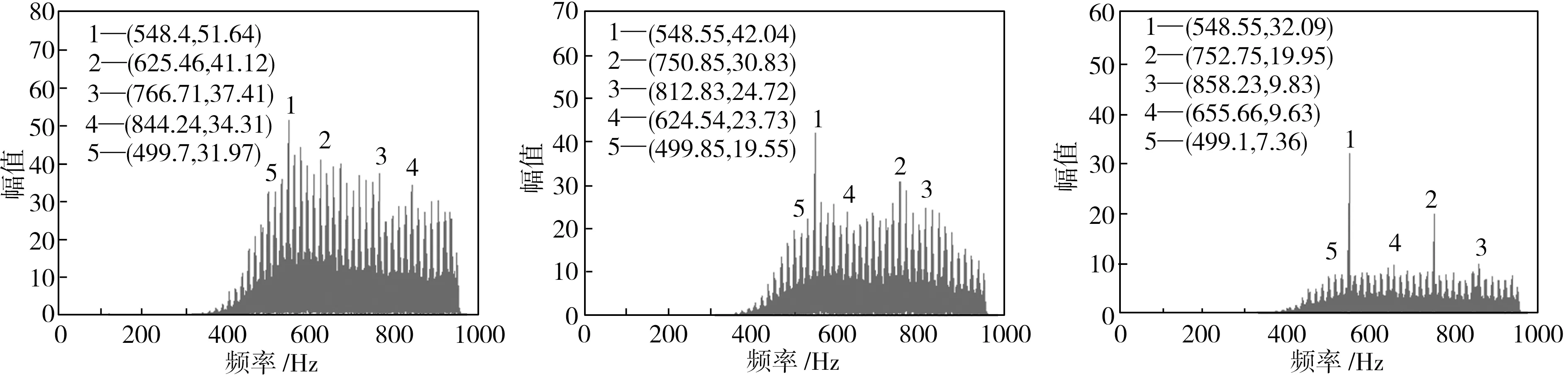

平整机支撑辊使用到后期,带钢表面出现明显振痕时,实测辊系支撑辊和工作辊振动信号如图1所示。对所测数据进行频谱分析可知,平整机各辊系的振动中均出现了548.5 Hz左右的频率,且该频率在一定范围内波动。从图1中还可以看出,频率548.5 Hz的能量相当集中,是辊系振动的核心频率,且工作辊振动的幅值(图1(a)、(b)、(e)、(f))波动比支撑辊大(图1(c)、(d)、(g)、(h)),而支撑辊振动的幅值基本一致。此外,工作辊的垂直方向振动(图1(a)、(e))比水平方向振动(图1(b)、(f))的幅值大,而支撑辊垂直方向(图1(c)、(g))与水平方向(图1(d)、(h))的振幅基本一致,且下工作辊(图1(e)、(f))振动强度明显大于上工作辊(图1(a)、(b))及支撑辊(图1(c)、(d)、(g)、(h))。

(a) 上工作辊垂直方向 (b) 上工作辊水平方向 (c) 上支撑辊垂直方向

(d) 上支撑辊水平方向 (e) 下工作辊垂直方向 (f) 下工作辊水平方向

(g) 下支撑辊垂直方向 (h) 下支撑辊水平方向

图1 工作辊和支撑辊的振动信号

Fig.1 Vibration signals of work rolls and backup rolls

2.2 平整机振动特征分析

现场实测的带钢表面振纹间距主要分布在20~30 mm,波峰约在0.3~3.0 μm之间,最大可达10 μm。从图1中可以看出,平整机的振动基本是第五倍频程颤振,频率在500~800 Hz间。此时尽管带钢厚度差极小,但有显著的明暗条纹,并且轧辊尤其是支撑辊表面也会出现相应的条纹。由此可见,带钢表面振纹是由轧机颤振引起的,这与文献[5]的结果是一致的。此种情况下,如果不及时换辊,则会出现“轧辊振动→轧辊振纹→带钢振纹→轧辊振动”的恶性循环,造成带钢表面严重的振纹缺陷。

2.3 系统固有频率

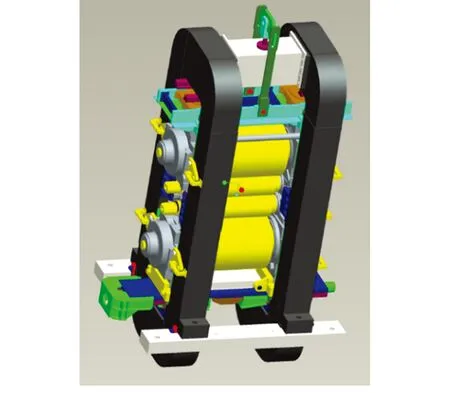

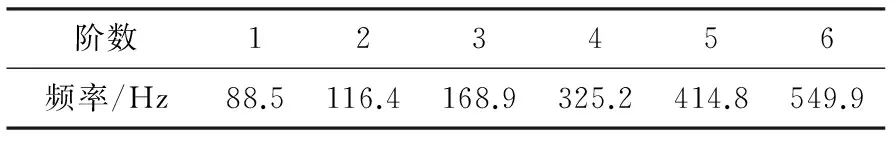

根据平整机结构特点,建立了平整机系统的6自由度集中质量模型,辊系采用4个等效质量模拟,机架与上下横梁采用2个等效质量模拟,其三维结构模型见图2,模拟计算得平整机的固有振动频率见表1。由表1可知,其第6阶固有频率549.9 Hz与实测的垂直振动频率548.5 Hz十分接近,故可以认为实测到的548.5 Hz振动为第6阶振动,且辊系间的这种相对运动会造成支撑辊表面振纹的形成。

图2 平整机三维结构图

表1 平整机固有频率

2.4 轧制界面的刚度及阻尼特性分析

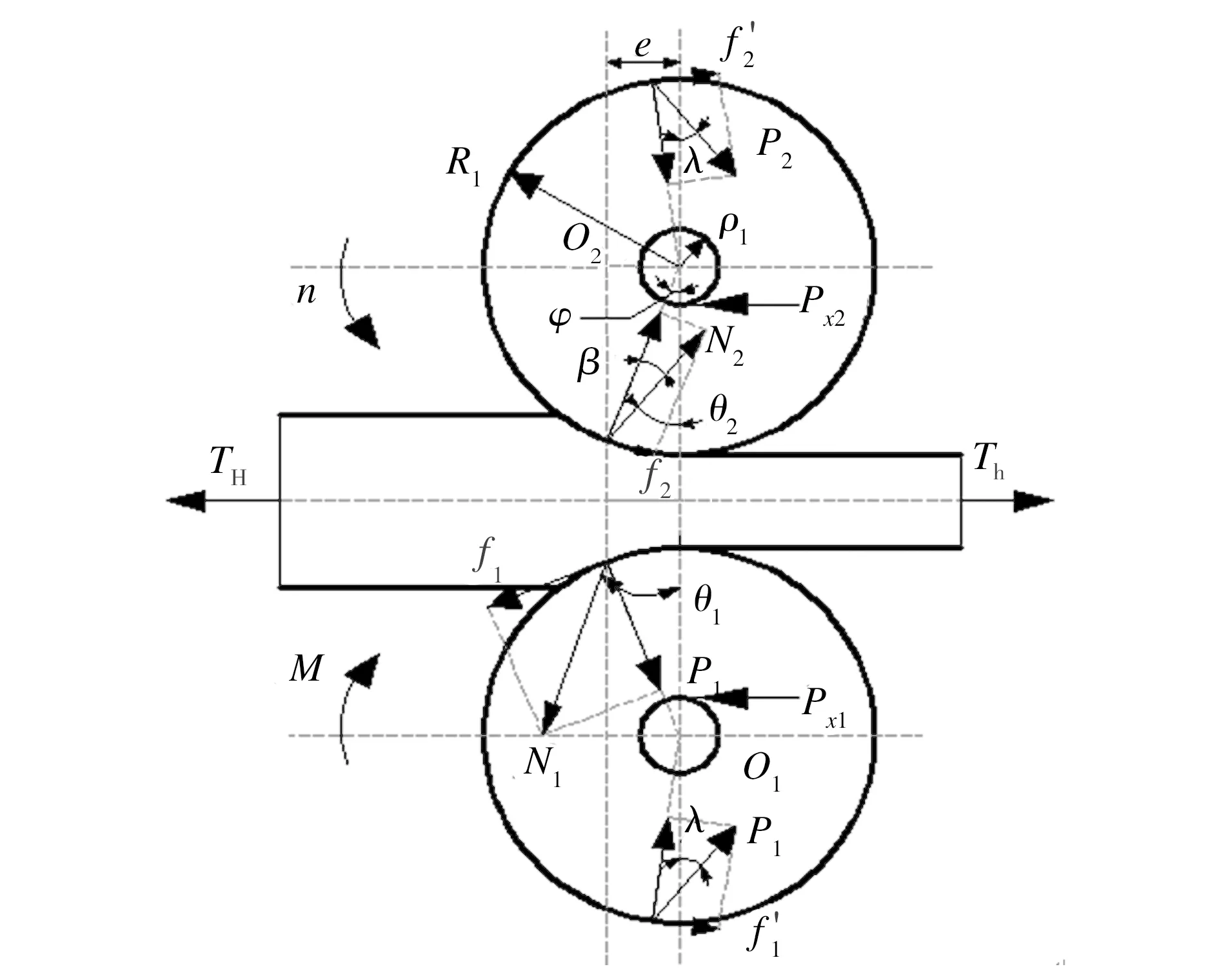

图3为下工作辊单辊驱动的四辊平整机工作辊及轧件受力分析示意图,e为工作辊辊心连线相对支撑辊辊心连线向出口的偏移量。

图3 轧件受力分析示意图

由图3可知,工作辊平衡状态时,上工作辊在轧件给予的合力N2与上支撑辊在其接触界面给予的合力P2的共同作用下匀速转动,下工作辊在轧件给予的合力N1与下支撑辊在其接触界面给予的合力P1作用下匀速转动;上工作辊轧制界面所受的界面摩擦力f2与轧制方向相同,为上辊系匀速转动提供动力矩,而下工作辊所受界面摩擦力f1与轧制方向相反,成为下工作辊转动的阻力矩;支撑辊与工作辊接触界面摩擦力均与轧制方向相同。

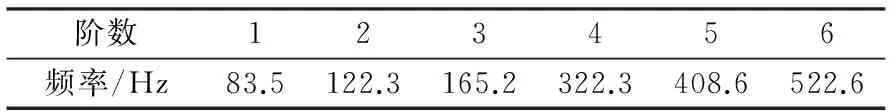

针对平整机的集中质量模型,用参数摄动法分析了轧制界面刚度特性对平整机固有频率的影响。为明显起见,将轧制界面的等效刚度减小了10%,计算得系统的垂直振动固有频率如表2所示。对比表1和表2可知,系统的第6阶固有频率与轧制界面刚度相关性最强,表明该阶固有频率直接决定于轧制界面的动力学参数。

表2 轧制界面刚度减少10%时系统的固有频率

Table 2 Inherent frequencies of system with rolling interface stiffness reduced by 10%

阶数123456频率/Hz83.5122.3165.2322.3408.6522.6

由文献[6-8]可知,平整机工作辊接触界面摩擦力与其相对滑动速度的偏导数为负值,即平整机带材与上、下工作辊间的轧制界面具有负阻尼特性。由于轧制界面的负阻尼作用,平整机系统易在水平和垂直方向引发自激振动,且振动频率随工况而发生变化。

2.5 平整机颤振的类型判断

由以上分析可知,工作辊持续振动的频率549.9 Hz为系统的某阶固有频率,此阶固有频率的振型所确定的上、下工作辊的位移方向相反,且对轧制界面的动力学特性最敏感。因此,可以认为平整机频率为549.9 Hz的颤振为自激振动,且与轧制界面的动力学特性直接相关。

综上所述,在支撑辊使用初期阶段,平整机振动为自激振动,在系统自激振动的作用下,支撑辊表面振纹一旦形成,支撑辊对工作辊的作用会因振纹的存在而形成一个附加激励,即自激振动和强迫振动共存。

3 振纹特征分析

3.1 带钢表面振纹的振动频率模型

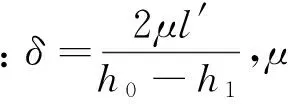

据现场观测可知,带钢表面多呈明暗等间隔交替的横向条纹,振纹宽度不仅等于接触弧长的宽度,且明条纹和暗条纹与接触区域的弧长有关。由于冷轧平整机压下率较小,在平整力作用下,轧辊和轧件自身均会产生弹性变形,因此在计算接触弧长l′时,应考虑轧辊自身的弹性压扁和轧件的弹性变形[9],即:

(1)

式中:R为工作辊半径;h0、h1分别为轧件轧前和轧后的厚度;ν1、ν2分别为工作辊和轧件的泊松比;E1、E2分别为工作辊和轧件的弹性模量;p为塑性变形区平均单位轧制压力。

根据冷轧平整机小延伸率的特性,平均单位轧制压力计算采用简化的柯洛辽夫公式[9]:

(2)

(3)

因此,轧制后带钢的延伸率λ可表示为[3]:

λ=1/(1-ε)

(4)

轧件平整过程中的前滑值s为[3,10]:

(5)

平整后轧件的接触弧长在带钢表面的长度l″可表示为:

l″=(1+s)λl′

(6)

因此,平整后带钢表面出现振纹的频率fp可表示为:

fp=v/l″

(7)

式中:v为轧制速度。

由式(7)可知,在其他轧制参数一定时,轧速越高则带钢表面振纹的振动频率越高。

3.2 模型验证

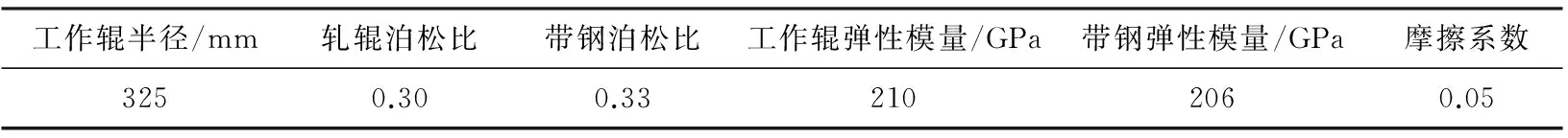

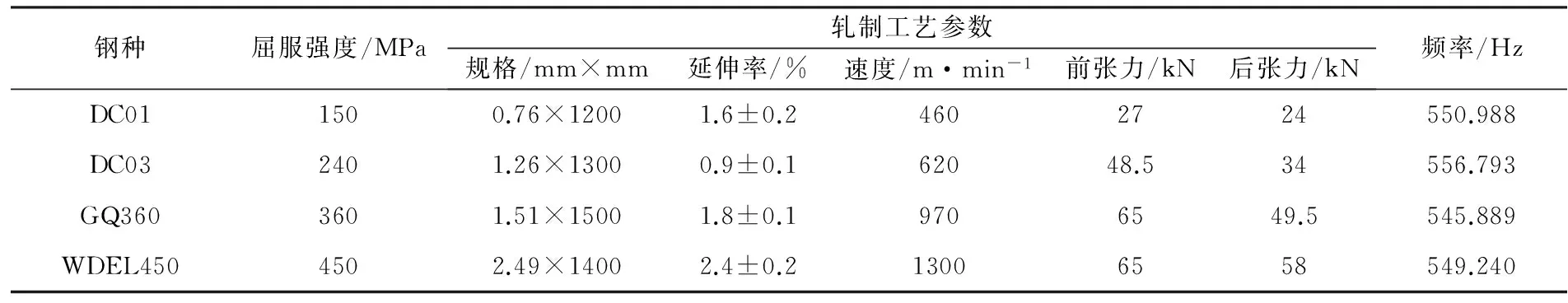

为验证模型的正确性,以连续退火四辊平整机经常生产的4种产品为例来计算带钢表面振纹的频率,并与实测值进行对比,其中各项工艺参数及计算结果分别列于表3和表4中。

表3 轧辊及带钢的基本参数

表4 典型产品的轧制工艺参数及计算结果

从表4中可以看出,平整机支撑辊使用到后期,不同规格的4个钢种在不同轧制工艺参数下,计算得带钢表面振纹的振动频率基本集中在550 Hz附近,这与现场实测得到的辊系振动频率548.5 Hz非常接近。可见,该模型的计算结果与实际值吻合较好,模型的有效性得到验证。同时,也证明了带钢表面的振纹是由平整机支撑辊使用后期辊系自激振动频率(548.5 Hz)与系统固有振动频率(549.9 Hz)及带钢本身振动频率(550 Hz附近)接近形成的共振现象引起的,即带钢表面的振纹是平整机辊系系统自激振动与强迫振动共同作用的结果。

4 振纹影响因素分析及抑制措施

4.1 带钢表面振纹影响因素分析

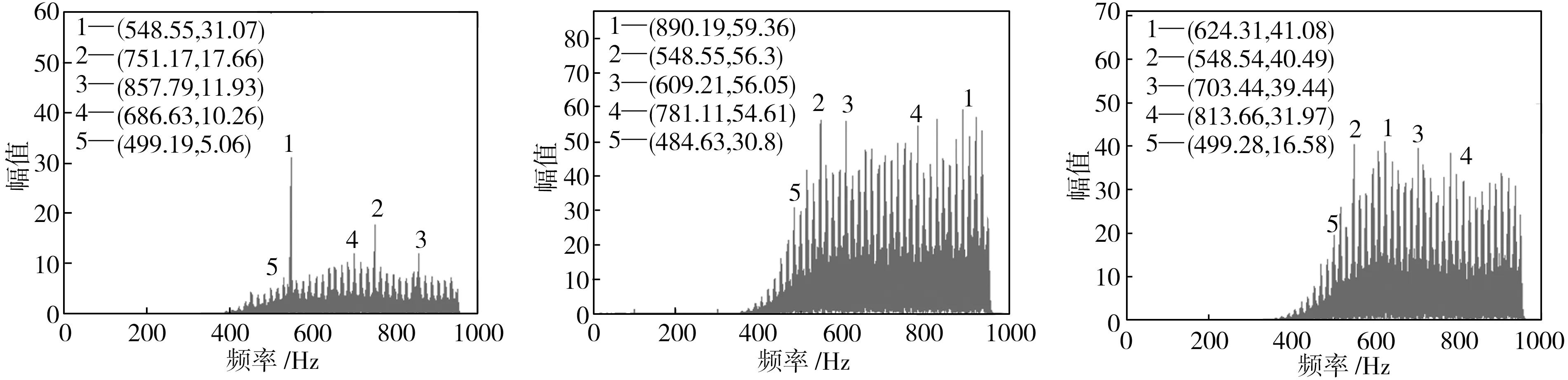

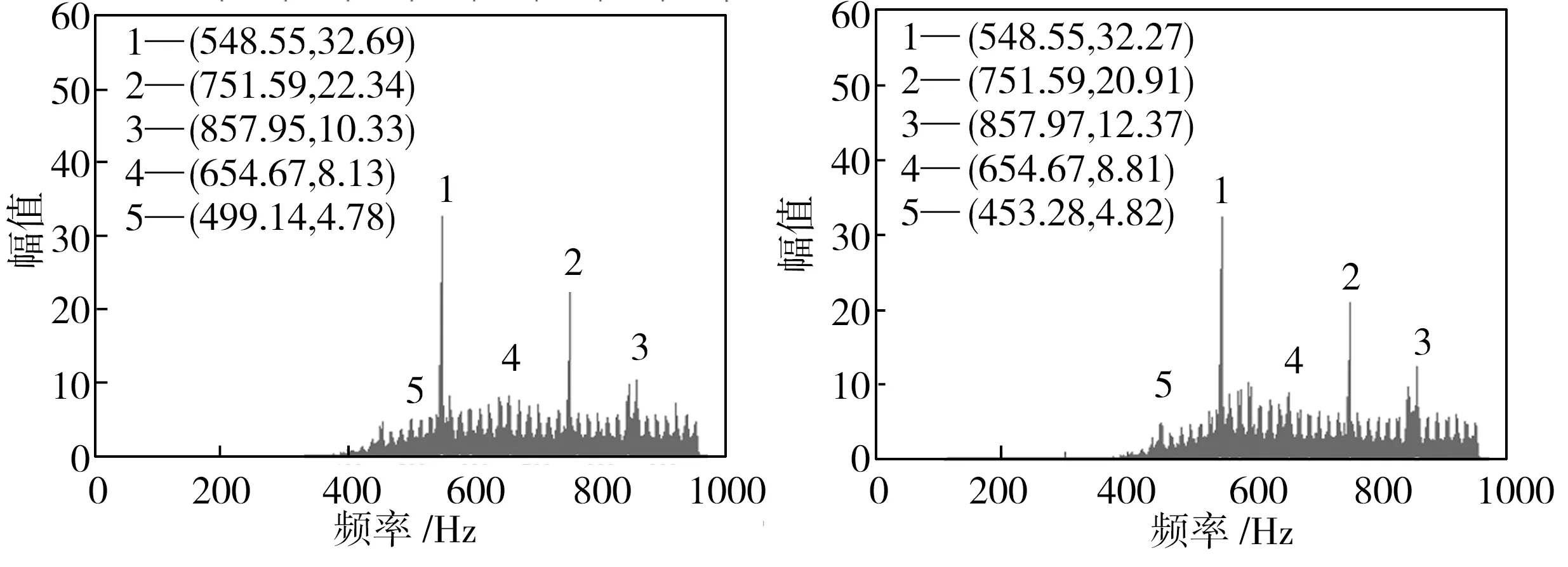

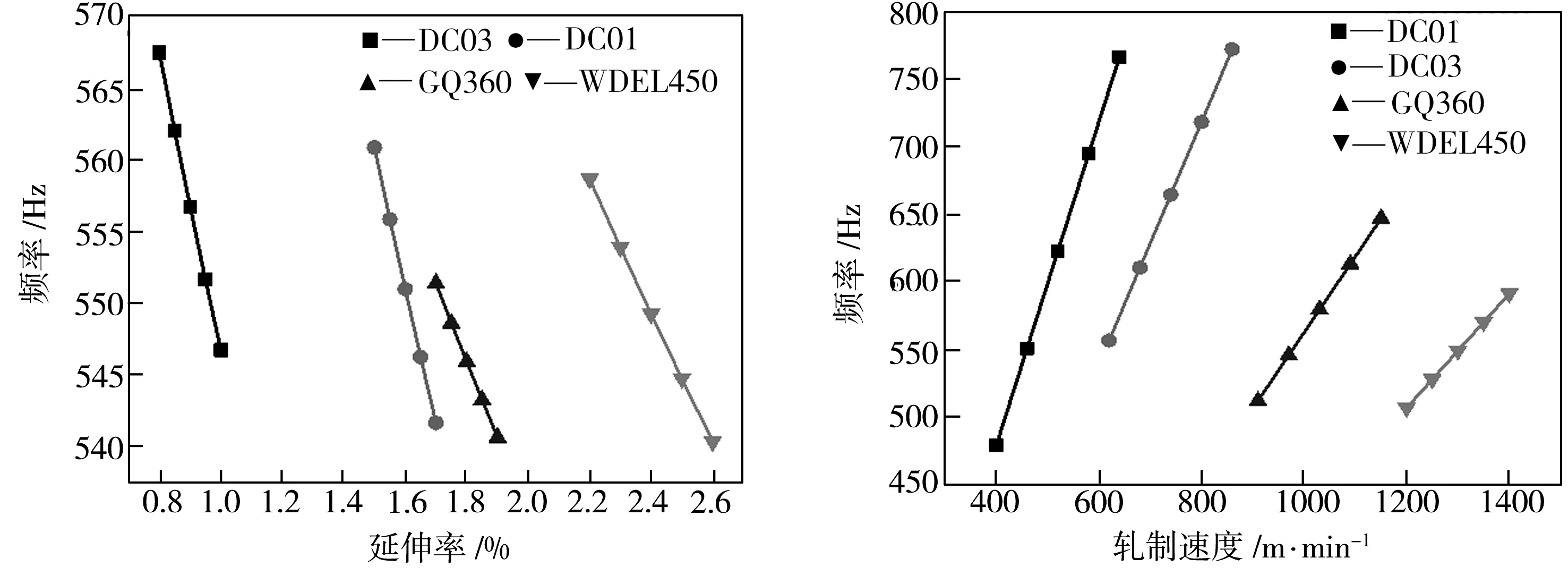

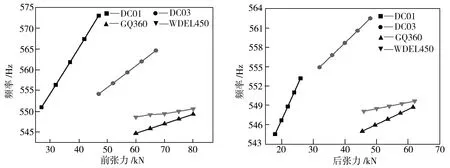

根据式(1)~式(7),采用表3与表4中的参数,研究轧制工艺参数对不同钢种表面振纹振动频率的影响,结果如图4所示。

图4(a)给出了不同钢种表面振纹振动频率随延伸率的变化。由图4(a)可见,随着延伸率的增加,带钢表面振纹的振动频率逐渐降低,这是因为延伸率越大(即压下率增加),接触弧长越长,带钢表面振纹波长越长,振动频率则随之减小。

图4(b)为轧制速度对带钢表面振纹振动频率的影响。从图4(b)中可以看出,随着轧制速度的增加,各钢种表面振纹的振动频率逐渐升高,其中对DC01的影响最为显著,对WDEL450的影响则相对较小,这是由于接触弧长不变时,带钢表面振纹的振动频率与轧制速度呈正比(式(7)),即随着轧制速度的提高,将出现升频现象。

图4(c)和图4(d)为不同钢种表面振纹振动频率随张力的变化。由图4(c)和图4(d)可知,随着前、后张力的增加,各钢种表面振纹的振动频率逐渐升高,且后张力的影响效果比前张力更为显著。张力在冷轧平整带钢时起到的实质作用是改变带钢在轧辊变形区内的应力状态,即张力的施加使带钢的受力状态由三向受压转变为两向受压、一向受拉的应力状态[11],这就降低了轧制变形区的单位压力,使变形区的接触弧长减小,进而导致带钢表面振纹的振动频率增加。而与图4(b)轧制速度的影响效果相比,张力的影响效果相对较弱。

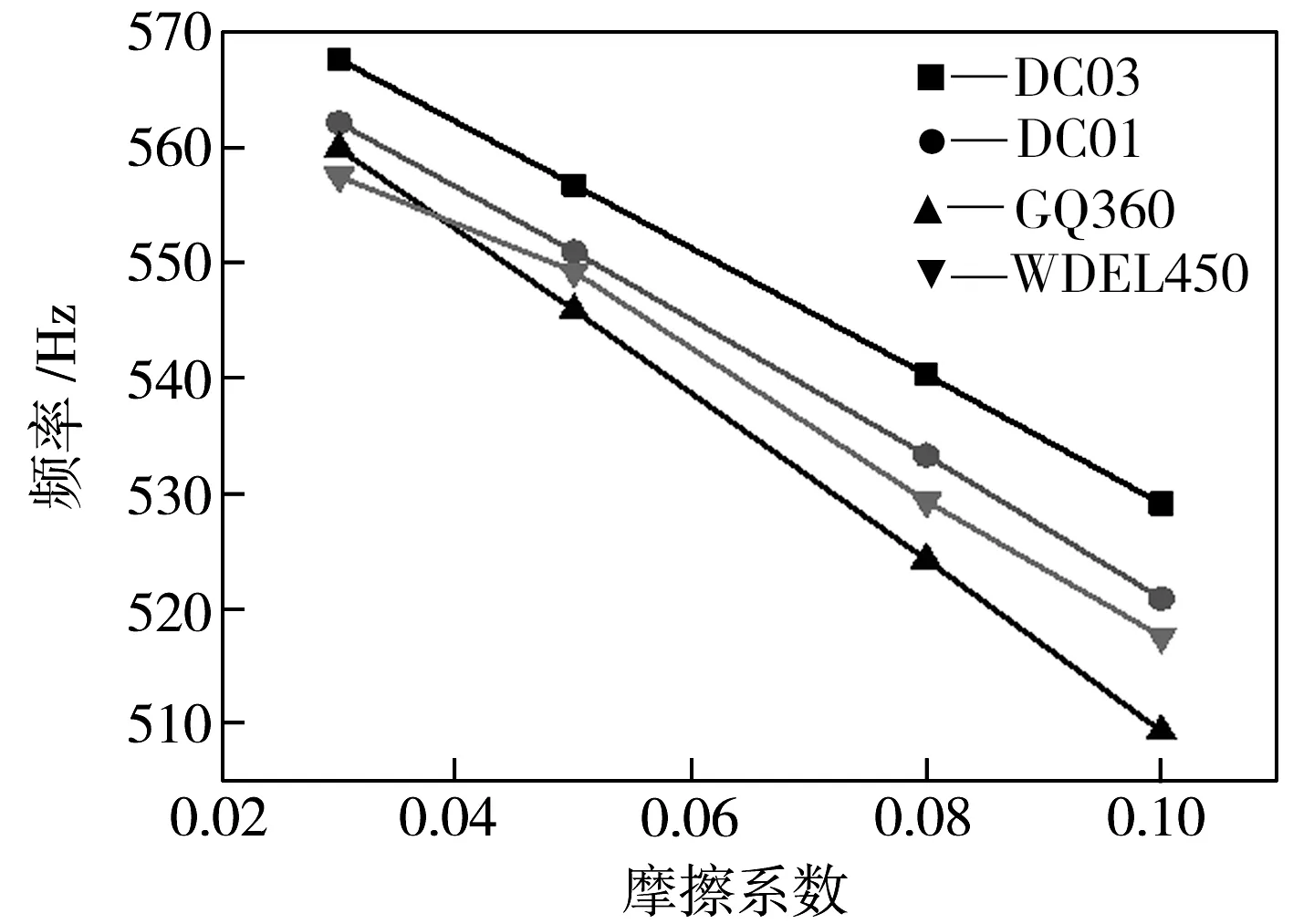

图4(e)为摩擦系数对带钢表面振纹的影响。从图4(e)中可以看出,随着摩擦系数的增大,各钢种表面振纹振动频率逐渐降低,其中GQ360受影响最显著。这是由于随着摩擦系数的增加,变形区应力状态系数增大,变形区单位压力增加,使得接触弧长变长,从而导致了带钢表面振纹振动频率的降低。

(a) 延伸率 (b) 轧制速度

(c) 前张力 (d) 后张力

(e) 摩擦系数

4.2 抑制措施

综合以上分析可知,带钢振纹的形成过程为:由于平整机工作辊接触界面的负阻尼特性,自激振动在支撑辊使用初期阶段就已存在;在支撑辊使用到中后期,由自激振动引起工作辊接触界面摩擦状态的变化,导致辊面磨损,同时由于支撑辊使用时间(带钢表面出现振纹或规定使用时间)较工作辊使用时间(一般一天更换一次)长,且工作辊表面硬度比支撑辊大,所以支撑辊表面易于形成振纹,支撑辊辊面振纹对工作辊产生激励作用,此时系统的振动为自激振动和强迫振动共存。

上述研究表明,随着延伸率增加、轧制速度降低、前后张力减小及摩擦系数增加,带钢表面振纹的振动频率减小。因此,在满足平整带钢质量的前提下,可以通过改变轧制工艺参数来使带钢表面振动频率远离自激振动频率范围(500~600 Hz),避免共振区域出现,从而降低引发共振的可能性。

此外,在轧件入口侧增加抑振辊可以调节张力变化,抑制或消除自激振动,从而消除振纹形成的基础;实行变速轧制可以破坏振纹的形成条件,从而抑制振纹的形成过程;合理配制平整液的浓度,保证轧制界面的油膜厚度,避免辊面间打滑或引起轧制力的变化,减少辊系的自激振动;提高轧辊水平支撑刚度和阻尼,如减小平整机轧辊轴承座与机架窗口之间装配间隙可提高系统稳定性。

根据本文研究结果,对四辊平整机的平整工艺参数进行了调整,使用调整后的工艺参数明显减轻了带钢表面振纹缺陷,延长了平整机支撑辊的使用周期,即支撑辊换辊周期由5~10天延长到25天左右。

5 结论

(1)平整机辊系系统核心振动频率为548.5 Hz,相当于系统垂直振动的第6阶固有频率;轧制界面的负阻尼作用,使平整机系统在水平和垂直方向引发自激振动。

(2)带钢表面振纹的产生是平整机辊系系统强迫振动的反映,支撑辊使用中后期,自激振动和强迫振动引发系统产生共振。

(3)针对不同钢种,可通过改变延伸率、轧制速度、前后张力和摩擦系数等轧制工艺参数来改变带钢表面振纹的振动频率,避免共振的发生,以减轻带钢表面振纹缺陷,延长平整机支撑辊的使用寿命。

[1] 曾春. 冷轧平整机轧辊表面振纹产生机理及试验研究[D].武汉:武汉理工大学,2010.

[2] Hofmann W,Aigner H.Reduction of chatter marks during the temper rolling of steel strips[J]. Stahl und Eisen, 1998, 118(3): 69-72.

[3] Wu S L, Shao Y M, Wang L M, et al. Relationship between chatter marks and rolling force fluctuation for twenty-high roll mill[J]. Engineering Failure Analysis, 2015, 55: 87-99.

[4] 杨旭,于斌,郭宝安,等.1580 mm热连轧支撑辊磨损对带钢板形的影响[J].鞍钢技术,2013(3):28-31.

[5] 彭仕军,梁民勤,郭志杰.平整机支撑辊振动纹分析及控制[J].柳钢科技,2012(3):32-35.

[6] 段吉安,严珩志,毛明智,等.平整机自激振动与轧制界面阻尼特性的关系[J].华中科技大学学报:自然科学版,2001,29(10):62-64.

[7] 段吉安,严珩志,钟掘. 平整机颤振的工业试验[J].钢铁,2002,37(8):41-43.

[8] 段吉安,钟掘.高速轧机工作界面的负阻尼特性[J].中南工业大学学报,2002,33(4):401-404.

[9] 王廷溥,齐克敏.金属塑性加工学-轧制理论与工艺[M].北京:冶金工业出版社,2012.

[10]李谋渭,林鹤,王峰丽,等.4辊冷轧机第五倍频程颤振[C]//2001中国钢铁年会论文集(下卷).北京:冶金工业出版社,2001:317-320.

[11]杨广科,赵春江,陈今良,等.张力在轧制过程中对轧制力影响的有限元模拟[J].机械工程与自动化,2013(4):7-8.

[责任编辑 董 贞]

Study on chatter marks on strip surface of cold temper mill

ZhouJialin1,HeHao1,RaoGang1,PanChenggang1,PengChengwu1,ChenXiaohai2

(1. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China; 2. Cold Rolling Factory, Wuhan Iron and Steel Co., Ltd., Wuhan 430083, China)

Aiming at the chatter marks present on the surface of strip produced by a four-roll cold temper mill driven by a single-roll, continuous tracking measurement of vibration signals as well as simulation analysis of inherent characteristics of the roller system were carried out. It’s found that chatter marks on the strip surface is a result of the combination of self-excited vibration and forced vibration of the roller system in the middle-late use phase of backup rolls. In addition, according to the analysis of influencing factors on chatter marks, the corresponding mathematical model of vibration frequency is established, and the effects of rolling parameters on the vibration frequency of chatter marks are analyzed quantitatively. Furthermore, the improvement measures for inhibitating resonance vibration of the system are put forward, which turns out to be effective for the reduction of surface flaw on strip surface and the prolongation of the service life of backup rolls.

temper mill; cold steel strip; chatter mark; vibration frequency; self-excited vibration; forced vibration; resonance vibration

10.3969/j.issn.1674-3644.2017.02.003

2016-11-29

国家自然科学基金资助项目(51375353);武汉科技大学冶金装备及其控制教育部重点实验室开放基金资助项目(2013A17).

周家林(1966-),男,武汉科技大学副教授.E-mail:zhoujialin@wust.edu.cn

TG335.5+6;TH113.1

A

1674-3644(2017)02-0095-06