Al-Mg/Ti-Mg脱氧钢中夹杂物诱发点蚀行为研究

2017-04-13付学好李光强秦庆伟

郑 万,付学好,瞿 勇,熊 珊,李光强,秦庆伟

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081;3. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

Al-Mg/Ti-Mg脱氧钢中夹杂物诱发点蚀行为研究

郑 万1,2,3,付学好1,2,3,瞿 勇1,3,熊 珊1,3,李光强1,2,3,秦庆伟1,3

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081;3. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

以不同脱氧方式熔炼的海洋工程用钢为研究对象,利用SEM、EDS及Image-Pro Plus 6.0软件对钢中夹杂物形貌、组成及尺寸分布等进行表征,通过3.5%NaCl溶液中阳极极化及腐蚀实验对钢中夹杂物诱发点蚀的行为进行探究。结果表明,与Al-Mg脱氧钢相比,Ti-Mg脱氧钢中形成了含有TiOx的复合氧化物,夹杂数量更多且平均尺寸更小(小于1 μm),有利于MnS的异质形核析出及弥散分布;低腐蚀活性的含TiOx复合氧化物及高度分散、异质局部析出MnS夹杂具有较低的点蚀敏感性及自腐蚀催化作用,降低了点蚀的诱发及扩展,有效提高了钢的抗点蚀性能。

海洋用钢;Ti-Mg;Al-Mg;复合脱氧;夹杂物;硫化锰;点蚀

海洋工程结构钢是海洋运输、油气资源开发等必不可少的主体材料,但高湿和富含Cl-、H2S等腐蚀介质的环境对钢结构的使用性与安全性造成严重影响[1]。一般情况下,采用耐蚀低合金钢、阳极保护或表面涂装技术等可有效降低海工结构的均匀腐蚀速度,而控制偶发、不可预见的局部腐蚀则成为耐蚀海洋用钢的研究重点。

点蚀是碳钢、低合金钢局部腐蚀的主要形式,其中夹杂物为主要的点蚀诱发源[2],这是湿润腐蚀介质中夹杂物与钢基体的电位差产生电化学腐蚀的结果。而夹杂物的类型、尺寸、形态及分布等决定了钢的点蚀敏感性与扩展速度,特别是硫化物夹杂,其诱发点蚀敏感性最强[3],易溶解在腐蚀液中产生S2-和HS-,从而加速了钢基体的腐蚀溶解。此外,硫化物形态与分布也对点蚀的扩展速度造成影响,岳丽杰等[4]研究表明,利用球状稀土夹杂取代长条硫化锰夹杂,可有效抑制钢中夹杂物活性点微区电化学腐蚀的发生和扩展。由此可见,降低钢中硫化物夹杂数量、控制硫化物的形态及弥散分布有助于降低硫化物诱导点蚀产生的危害。

夹杂物细化是提高钢抗点蚀能力的另一种有效手段。Suter等[5]研究发现将不锈钢中夹杂物尺寸降至1 μm以下时,夹杂物几乎不会诱导形成点蚀坑。与强脱氧剂Al相比,Ti脱氧能力相对较弱,形核较多,凝固过程中易形成细小、弥散分布的脱氧产物[6],是有效的MnS异质形核核心。而在钛脱氧的基础上,加入Mg辅助脱氧能更好地细化钛氧化物夹杂,并改善其形态及粒度分布[7]。因此,采用Ti-Mg复合脱氧工艺理论上能促进MnS的分散析出,降低其点蚀敏感性及扩展速度,提高钢的抗点蚀性能。

基于此,本文分别采用Ti-Mg和Al-Mg两种复合脱氧工艺,在实验室条件下冶炼海洋工程结构用钢,对钢中非金属夹杂物的组成、尺寸及硫化物析出行为进行表征,并利用电化学腐蚀方法研究了夹杂物组成、尺寸对模拟海水中点蚀诱发及扩展行为的影响,以期为耐蚀海洋用钢的夹杂物改性及冶炼工艺优化提供参考。

1 试验

1.1 试验钢的制备

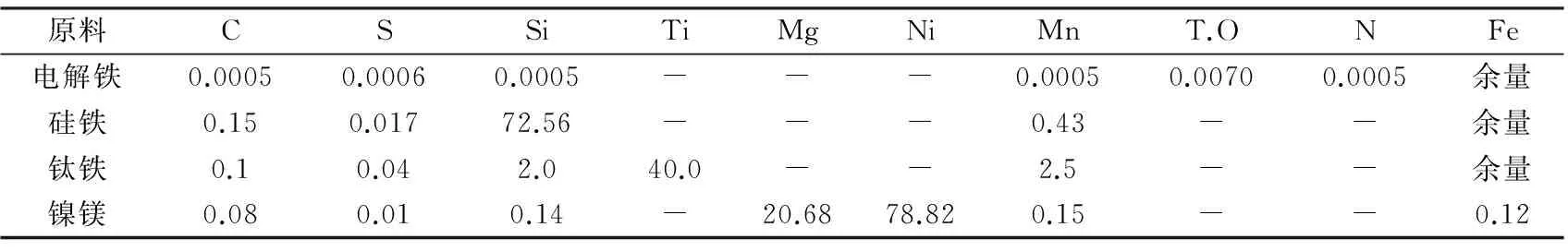

本试验以电解铁为主要原料,采用Fe2O3和FeS(试剂纯)、石墨增碳剂(w(C)=98.9%)、电解锰、高纯铝线(纯度大于99.8%)以及硅铁、钛铁、镍镁等合金调整钢的成分,以获得海工用结构钢的目标成分,其中试验用金属原料的化学成分如表1所示。

表1 金属原料的化学成分(wB/%)

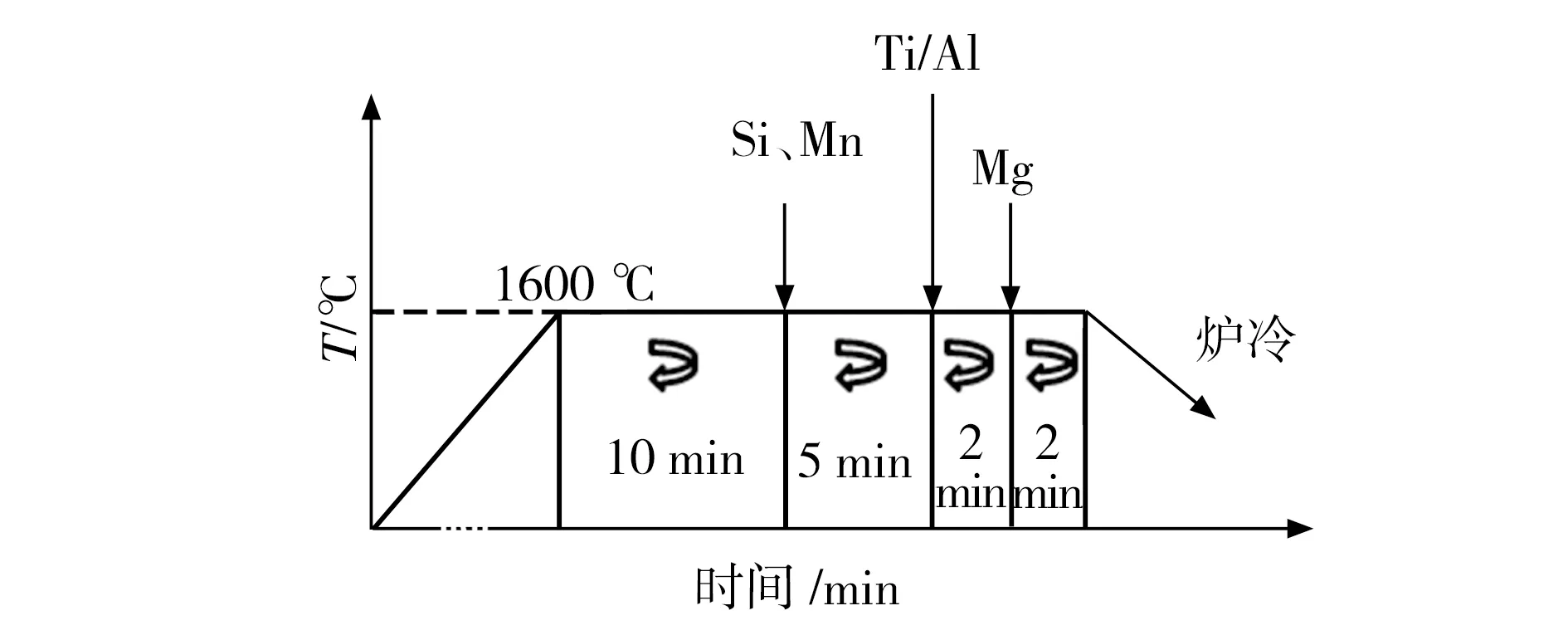

试验钢冶炼在GP-35A型高频感应炉及刚玉坩埚中进行,全程通高纯氩气保护。将装有电解铁(400 g)、碳粉、Fe2O3和FeS的刚玉坩埚(外套石墨坩埚)放入感应炉内,通电升温至1600 ℃,保温10 min,待铁基原料充分熔化以后,分别采用Ti-Mg和Al-Mg两种复合脱氧工艺,按如图1所示的顺序依次加入合金,完成脱氧与合金化后,钢样随炉冷却至室温。

图1 冶炼流程示意图

1.2 分析检测

1.2.1 钢样的冶金分析

按照检测规范要求,从铸态钢中取适量样品,采用DGS-Ⅲ型单道扫描等离子光谱仪分析钢中Al、Ti、Mg、Mn、Si含量,采用CS-8800型高频红外碳硫仪分析钢中C、S含量,用LECO-TC500型氧氮分析仪分析钢中T.O和N含量。将铸态试样切割、打磨、抛光后,采用Nova 400 Nano型场发射扫描电镜(SEM)及能谱仪(EDS)观察并分析夹杂物的形貌及成分,在1000倍SEM下随机观察50个视场,利用Image Pro-Plus 6.0软件统计夹杂物的数量及尺寸分布。

1.2.2 电化学极化曲线测定

利用ParStat2273型电化学工作站测定两种钢的极化曲线,其中参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。利用线切割在钢板中部沿横截面截取尺寸为10 mm×10 mm×2 mm的试样,留10 cm×10 cm面为试验面,将其用水磨砂纸逐级打磨至2000目并机械抛光,非试验面用环氧树脂密封。极化实验在pH为6.8~7.2、温度为25±2 ℃的3.5%NaCl溶液中进行,先于-1000 mV的电压下阴极(SCE)极化3 min,去除试样表面氧化膜,在腐蚀液中稳定5 min后,从-1000 mV开始阳极极化,电位变化速率为1 mV/s。

1.2.3 钢样腐蚀及夹杂物检测

采用HV1000B型显微硬度仪,在试样表面横向沿直线每隔0.2 mm处打硬度,随后在扫描电镜下,根据压痕对某拟分析的夹杂物进行坐标定位。钢样腐蚀在pH为6.8~7.2、温度为25±2 ℃的3.5%NaCl溶液中进行,浸泡时间分别为30、60 min。腐蚀结束后,将试样用去离子水清洗干净并吹干后,置于SEM下,利用坐标找到先前锁定的夹杂物,并结合EDS,对腐蚀后夹杂物及其周边钢基体的形貌、成分进行观察和表征。

2 结果与分析

2.1 钢样的化学成分

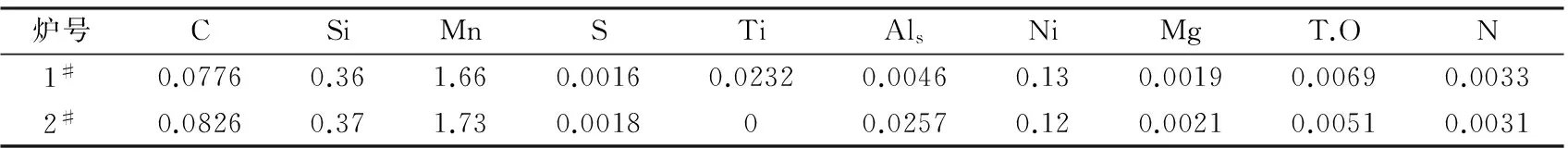

经不同脱氧工艺冶炼的试验钢的化学成分如表2所示,其中1#为Ti-Mg复合脱氧钢,2#为Al-Mg复合脱氧钢。从表2中可以看出,与2#钢相比,1#钢中T.O含量相对较高而Al含量较低,这是钛的脱氧能力弱于铝,且较多的细小钛氧化物残留在钢中所导致的。

表2 试验钢的化学成分(wB/%)

2.2 钢中夹杂物的表征

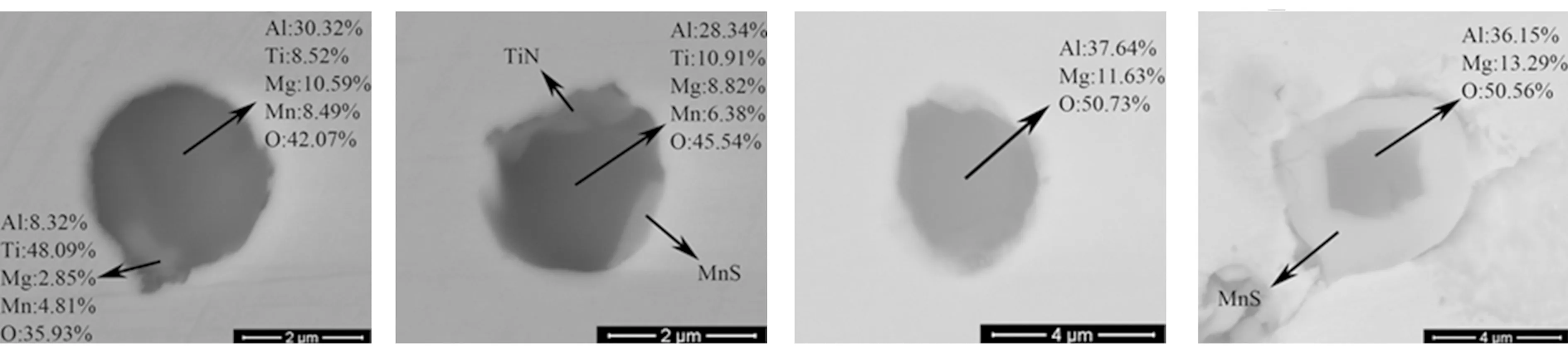

不同脱氧条件下钢中典型夹杂物的形貌及成分如图2所示。由图2可知,1#钢中的典型夹杂物以近球形的复合氧化物为核心,其组成为Al-Ti-Mg-Mn-O(图2(a)),外层有少量局部析出的MnS和TiN,且MnS较薄(图2(b));复合氧化物中的Al可能来自于刚玉坩埚(主要成分为Al2O3),Mn则是由于氧化物夹杂中含有阳离子空位元素Ti,Mn元素扩散进入的结果[8],且在SEM下未发现单独析出的MnS夹杂。

2#钢中的典型夹杂物是以不规则形状或近球形的复合氧化物为核心,组成为Al-Mg-O(图2(c)),MnS在部分氧化物外层包裹析出,且相对较厚(图2(d))。

(a) 1#钢,夹杂物1 (b) 1#钢,夹杂物2 (c) 2#钢,夹杂物1 (d) 2#钢,夹杂物2

图2 钢样中夹杂物的形貌与成分

Fig.2 Morphologies and compositions of typical inclusions in steel samples

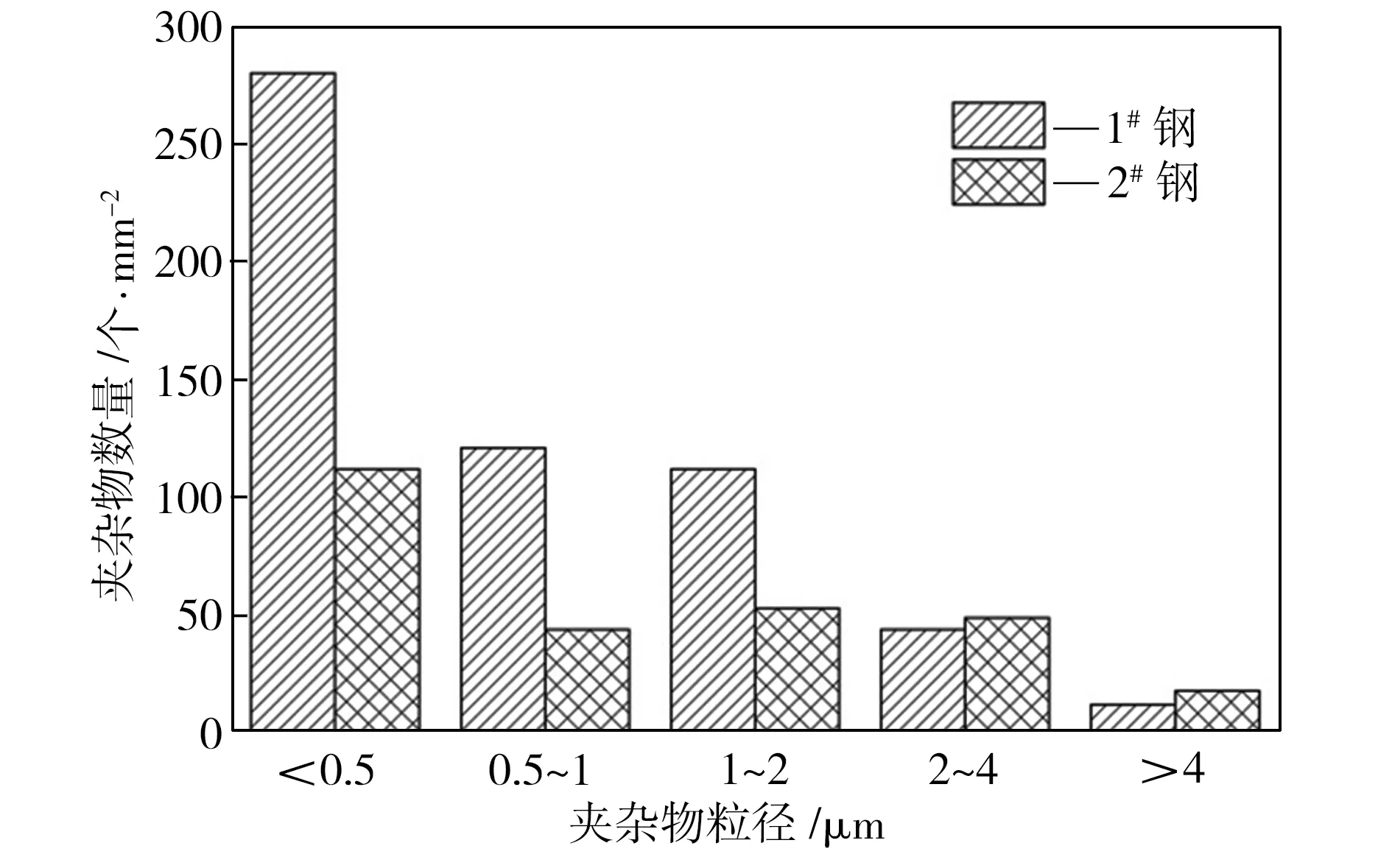

图3为钢样中夹杂物的粒径分布图,其中1#、2#钢的单位面积夹杂物个数分别为569、238个/mm2,夹杂物平均面积百分比为0.0908%和0.0697%。与2#钢相比,1#钢的单位面积夹杂物数与夹杂物面积百分比分别增加了139%和30%。从图3中还可以看出,1#、2#钢中的夹杂物均大多分布在2 μm以下,平均尺寸分别为0.93、1.33 μm,且小于2 μm的夹杂物所占总夹杂物数目的比例分别为90.17%、75.72%。可见,与2#钢相比,1#钢中夹杂物总数与细小夹杂物的比例均较高,这表明Ti-Mg复合脱氧工艺所制钢的夹杂物细化效果更好。

图3 钢样中夹杂物粒径分布图Fig.3 Size distribution of inclusion particles in steel samples

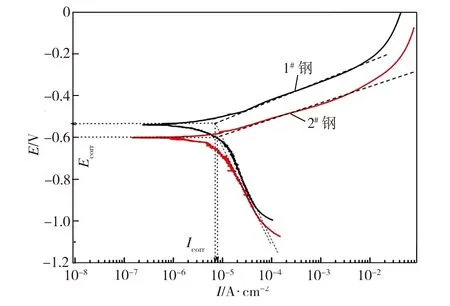

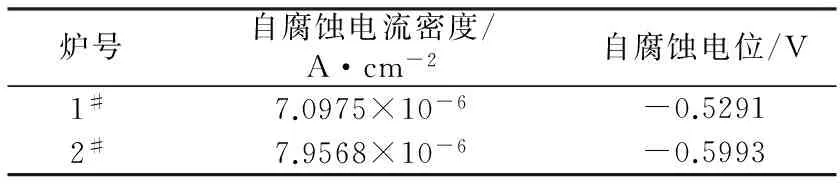

2.3 钢的阳极极化与自腐蚀电位

图4为试验钢的阳极极化曲线。由图4可见,两组钢样的阳极极化曲线变化趋势一致,均未出现钝化区间,这表明在该实验条件下,试验钢的腐蚀属于活化极化控制的腐蚀过程。采用Tafel曲线线性外推法(如图4虚线所示),计算得试验钢的自腐蚀电流密度及自腐蚀电位如表3所示。从表3可以看出,与2#钢相比,1#钢的自腐蚀电位较高,自腐蚀电流密度相对较低,其主要原因是Ti脱氧钢的T.O含量较高,进而提高了钢基体的稳定性,而钢的腐蚀倾向随着自腐蚀电位的增高而降低[9],腐蚀速率则随着腐蚀电流增加而增大[10]。由此可知,Ti-Mg复合脱氧钢具有更好的抗腐蚀性能。

图4 试验钢的极化曲线

表3 试验钢的自腐蚀电流密度与自腐蚀电位Table 3 Self corrosion currents and potentials of tested steels

2.4 钢的点蚀敏感性

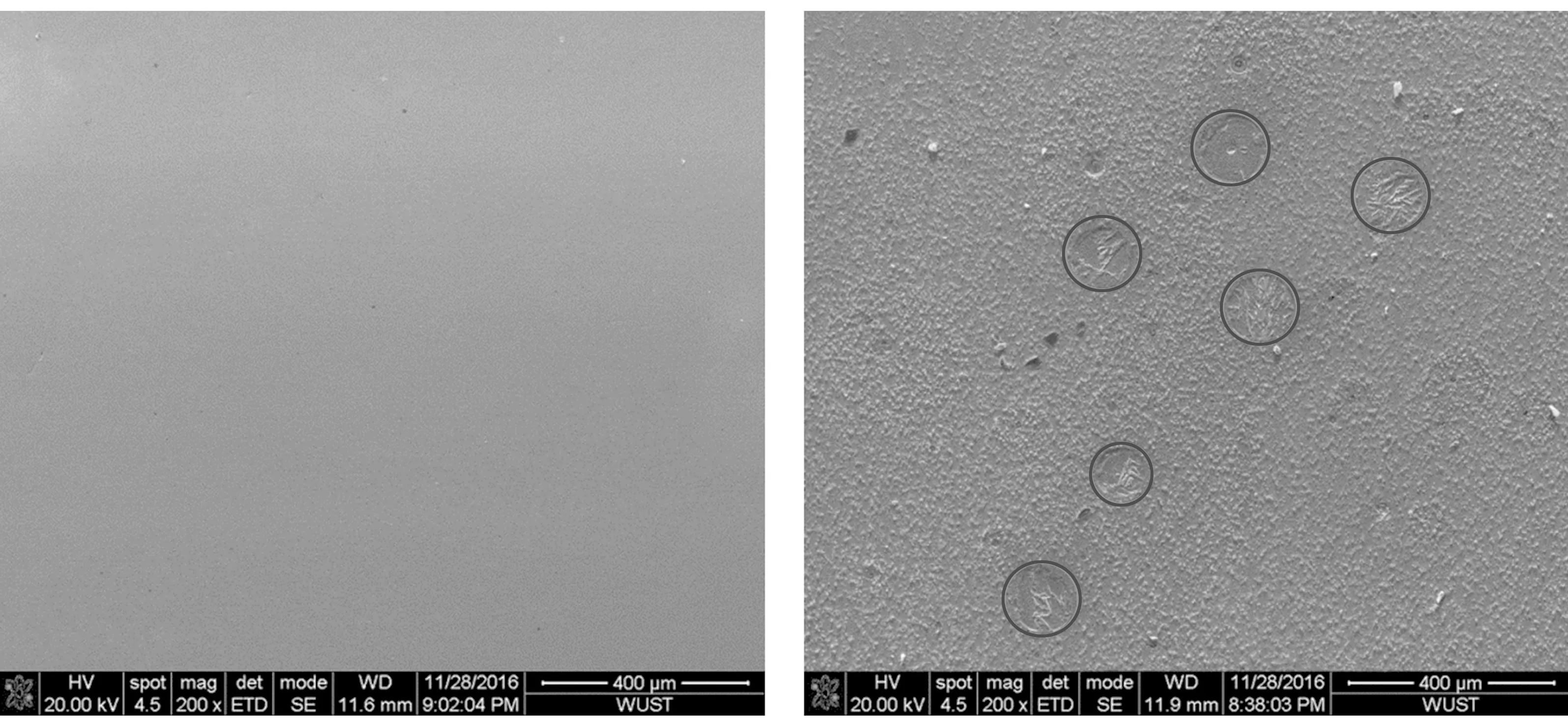

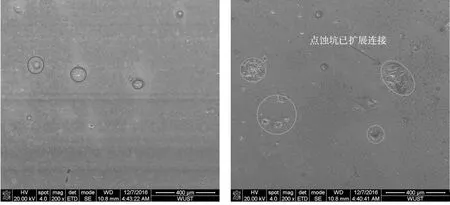

图5为浸泡腐蚀不同时间后钢样的表面形貌。由图5可见,浸泡30 min后,1#钢中未见明显的点蚀坑,而2#钢表面出现了点蚀现象;浸泡60 min后,1#钢表面出现了点蚀坑,但尺寸较小且数量较少,而2#钢中点蚀继续产生,已有的蚀坑进一步扩展,相距较近的两个蚀坑甚至连接到一起。这是由于蚀坑一般以夹杂物为中心向外扩展,而大尺寸夹杂物与钢基体的接触面积大,处于活化状态的钢基体表面积也较大,从而点蚀更易发生,即在相同的腐蚀时间内,点蚀优先在大尺寸夹杂物处萌生、扩展。由此可见,Ti-Mg复合脱氧钢中夹杂物的点蚀敏感性较低,钢的抗腐蚀性能更好,这与图4所示的极化曲线测试结果一致。

(a) 1#钢,浸泡30 min (b) 2#钢,浸泡30 min

(c) 1#钢,浸泡60 min (d) 2#钢,浸泡60 min

图5 浸泡不同时间后钢样的SEM照片

Fig.5 SEM images of steel samples after immersion for different lengths of time

3 讨论

3.1 MnS的析出行为分析

根据Schiel凝固方程[11],凝固前沿液相中溶质的质量分数CL可表示为:

CL=C0(1-fS)(KM-1)

(1)

式中:C0为钢液中溶质初始质量分数;fS为凝固分率;KM为溶质元素在固相与液相分配系数,KMn=0.84,KS=0.05[12]。

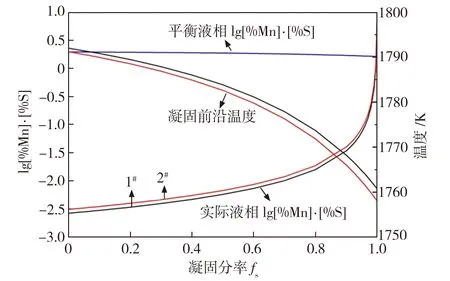

图6为计算得试验钢凝固前沿液相中锰硫浓度积随凝固分率fS的变化,其中凝固前沿温度及平衡锰硫浓度积计算方式见文献[13]。由图6可知,随着凝固过程的进行,液相中锰硫浓度积逐步增加,但仍低于MnS的平衡浓度积,1#、2#钢液相中有MnS析出时的临界凝固分率fS分别为0.9969和0.9964。由于MnS析出的凝固分率fS接近1,且钢中存在的许多细小氧化物夹杂可作为MnS异质形核质点,故可以认为,液相中几乎无MnS均质形核析出,即MnS主要以异质形核的方式在氧化物夹杂表面析出,这与图2所示的SEM观察结果一致。

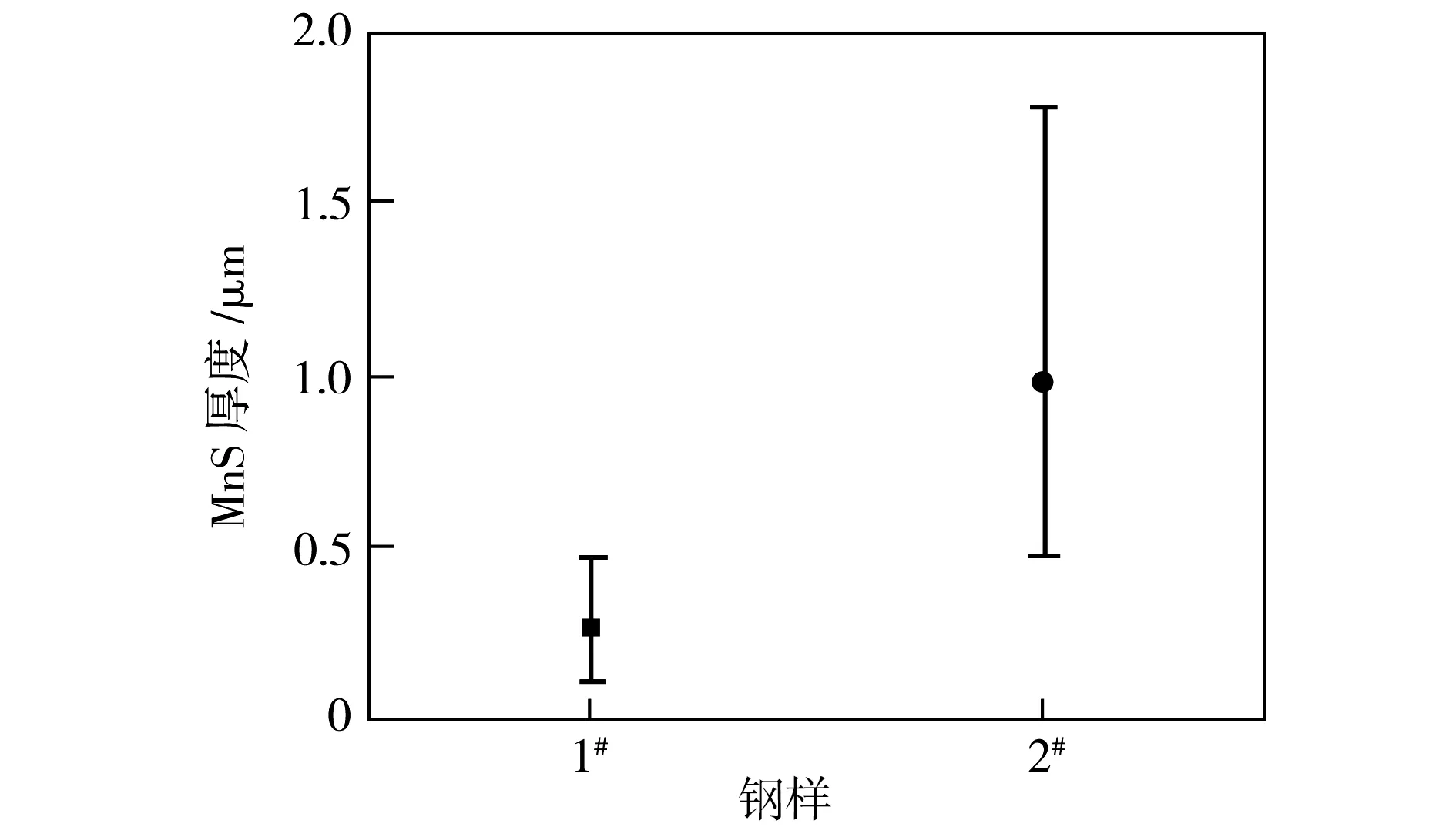

从两组钢中各随机选取30个有MnS析出的复合夹杂物,并对MnS厚度进行统计,结果如图7所示。由图7可见,1#钢中异质析出硫化物厚度较小,小于0.5 μm,平均厚度约为0.3 μm;而2#钢中氧化物表层析出的MnS夹杂较厚,在0.5~1.8 μm之间,平均厚度略小于1 μm。可见,MnS厚度与其析出方式有关,即类似图2(b)中局部析出的MnS较薄,厚度约为0.3 μm,而包裹析出的MnS则较厚,图2(d)中氧化物外层的MnS厚度可达1.6 μm。

图6 硫化锰在凝固过程中的析出

图7 钢样中夹杂物MnS析出层的平均厚度Fig.7 Average thickness of MnS inclusions in steel samples

大尺寸氧化物夹杂容易被凝固前沿的固相捕获,而小尺寸夹杂物则易被推动到凝固前沿的液相中,作为MnS的异质形核质点。因此,随着夹杂物数量的增多,MnS在氧化物表面由包裹析出向局部析出转变,当w([S])=35×10-6时,避免MnS单独析出的氧化物数量要求在430 个/mm2以上[7]。与Al-Mg脱氧钢相比,Ti-Mg脱氧钢中形成了更多细小的氧化物夹杂,即MnS的异质形核核心质点相对更多。由此可见,不同脱氧形式的钢中MnS的析出方式存在差异,Al-Mg脱氧钢中小尺寸夹杂物数量较少,较多的MnS包覆析出在氧化物核心上,而Ti-Mg钢中MnS均以局部析出的方式存在于氧化物夹杂表面。

3.2 夹杂物组成、尺寸对点蚀行为的影响

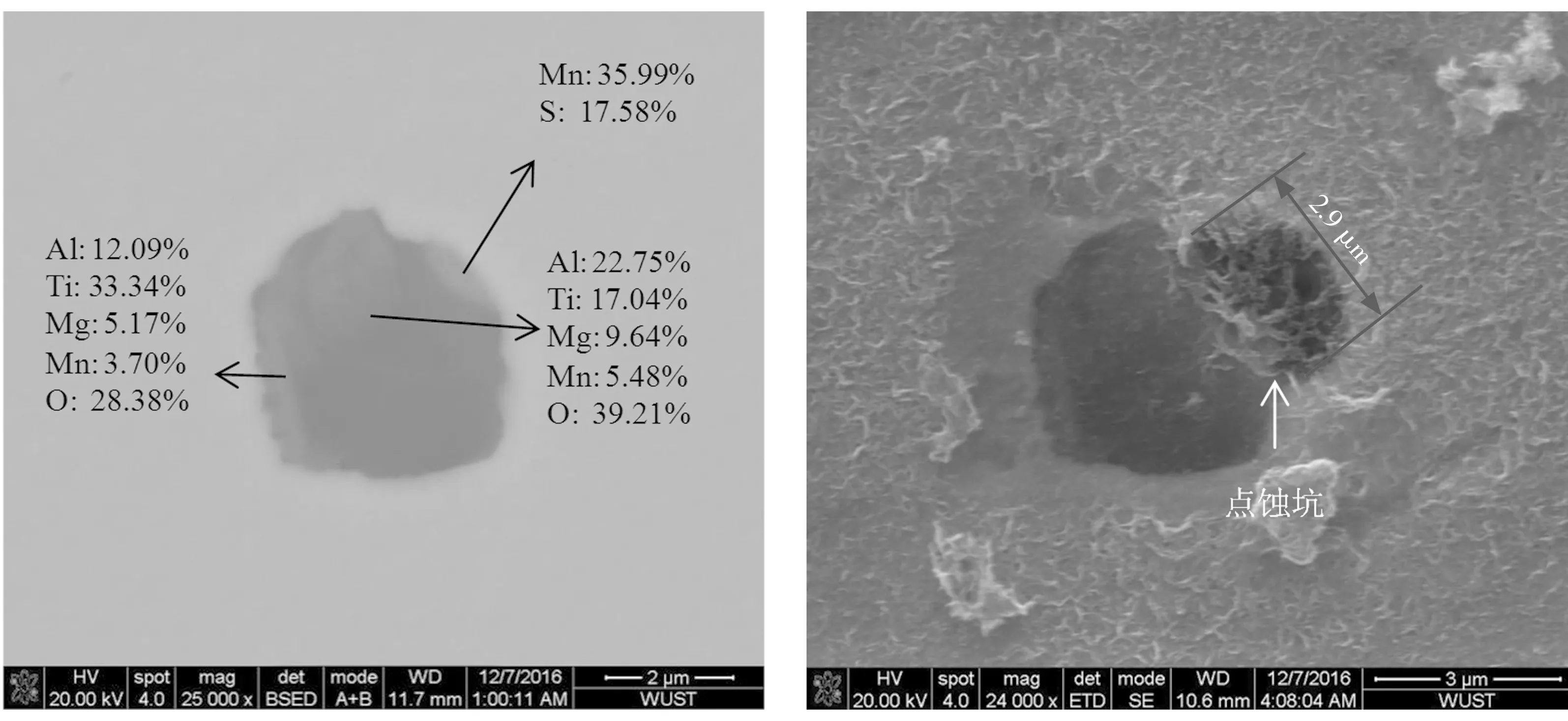

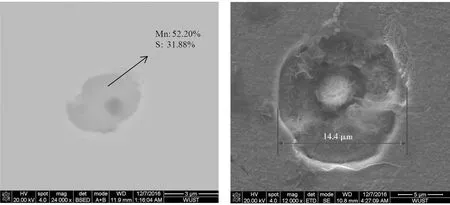

图8为Ti-Mg脱氧钢浸泡60 min前后典型夹杂物的形貌及成分。由图8可见,腐蚀前该复合夹杂以Al-Ti-Mg-Mn-O复合氧化物为核心,表层局部有少量的MnS及富含TiOx的夹杂物组成;腐蚀60 min后,复合夹杂物形貌未发生明显变化,但MnS已经溶解,且在其周围形成了尺寸约为3μm的点蚀坑。

(a) 腐蚀前 (b) 腐蚀后

图8 Ti-Mg钢中腐蚀前后夹杂物形貌及成分

Fig.8 Morphologies and compositions of inclusions in Ti-Mg steel before and after corrosion

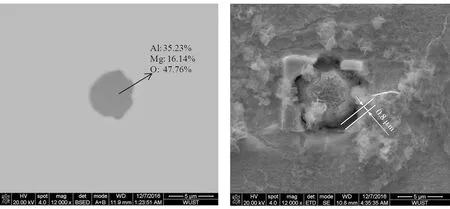

图9为Al-Mg脱氧钢浸泡60 min前后典型夹杂物的形貌及成分。由图9(a)和图9(b)可见,夹杂物1以镁铝尖晶石氧化物夹杂核心,表层有很厚MnS包裹析出,腐蚀60 min后,MnS及其附近的基体已大量溶解,形成大尺寸的点蚀坑,直径达14 μm。由图9(c)和图9(d)可知,夹杂物2为镁铝尖晶石夹杂,点蚀也在该处产生,但与图9(b)相比,点蚀明显减轻且蚀坑较小,夹杂物外层有约1 μm的钢基体溶解,形成了明显的缝隙。

综合图8和图9可知,两种脱氧钢中点蚀均易在MnS夹杂周围萌生。这是由于MnS 夹杂是一种电的良导体,其标准电极电位为-0.05 V[14],Fe的标准电极电位为-0.447 V[15],因此在其微区腐蚀过程中,铁基体作为阳极优先溶解,而Fe2+的水解酸化使MnS夹杂进一步溶解,其反应产物S2-和HS-是局部腐蚀的催化剂,不仅阻止了周围基体表面保护膜的生成,而且可使Fe活化,加速了夹杂物周围钢基体的腐蚀[3]。此外,MnS夹杂的厚度及其和基体的界面积与点蚀扩展速率存在明显的正相关关系。图8(a)中包裹析出的MnS夹杂的厚度及与基体的界面积均较大,在相同腐蚀时间内形成的点蚀坑也较大,这是较厚MnS夹杂局部溶解后自腐蚀促进作用较大的结果,而小尺寸MnS夹杂的溶解速率较慢,溶解产物不易在其周围聚集,自腐蚀促进作用小,点蚀扩展速度也相对较慢。

比较图8与图9(c)~(d)可以发现,浸泡60 min后,含Ti氧化物的复合夹杂周围的钢基体变化不明显,而镁铝尖晶石周围已发生点蚀。文献[16]表明,随着点蚀过程的进行,水解酸化作用增强,含Al和Mg的复合氧化物夹杂也会发生溶解,从而加快了基体的溶解,而Ti基氧化物具有比Al2O3更好的化学及电化学稳定性[17],较难溶解,因此较镁铝尖晶石具有更好的抗点蚀性能。

(a) 夹杂物1,腐蚀前 (b)夹杂物1,腐蚀后

(c) 夹杂物2,腐蚀前 (d) 夹杂物2,腐蚀后

图9 Al-Mg脱氧钢中腐蚀前后夹杂物形貌及成分

Fig.9 Morphologies and compositions of inclusions in Al-Mg steel before and after corrosion

4 结语

本文通过在3.5%NaCl溶液中的电化学极化和腐蚀浸泡试验,对比研究了Ti-Mg和Ti-Al复合脱氧钢中非金属夹杂物诱发点蚀的行为。与Al-Mg脱氧钢相比,Ti-Mg脱氧钢具有更好的耐点蚀性能。首先,Ti-Mg脱氧钢中细小氧化物数量多,作为MnS异质形核核心,有效改善了MnS的分布状态,使其由聚集状态变为在Al-Ti-Mg-O夹杂物表面局部析出,减小了微区MnS尺寸,降低了钢基体MnS夹杂微区电化学腐蚀敏感性与扩展速度,从而提高了材料的抗点蚀性能;另一方面,含Ti氧化物电化学稳定性更好,较铝镁尖晶石更不易诱发点蚀,降低了残留氧化物的点蚀敏感性及溶解自腐蚀催化作用;尽管Ti-Mg脱氧钢中夹杂物面积百分数相对较大,但由于数量较多低腐蚀活性的Ti基复合氧化物作为析出核心,MnS夹杂细小且弥散分布,有效降低了MnS的溶解自腐蚀催化作用,从而降低了钢中夹杂物的点蚀敏感性,提高了Ti-Mg脱氧钢抗点蚀性能。此外,与Al-Mg脱氧钢相比,Ti-Mg脱氧钢中T.O含量和自腐蚀电位较高,导致其抗腐蚀性能更好。

[1] 郝文魁,刘智勇,王显宗,等.海洋平台用高强钢强度及其耐蚀性现状及发展趋势[J].装备环境工程,2014,11(2):50-58.

[2] Lin B, Hu R G, Ye C, et al. A study on the initiation of pitting corrosion in carbon steel in chloride-containing media using scanning electrochemical probes[J]. Electrochimica Acta, 2010, 55(22): 6542-6545.

[3] 王建民,张燕,王艳芳,等.低合金钢中夹杂物对点蚀的影响[J].装备环境工程,2013,10(1):13-16.

[4] 岳丽杰,韩金生,王龙妹.稀土耐候钢中的夹杂物及耐点蚀性能研究[J].稀土,2013(3):13-19.

[5] Suter T, Böhni H. A new microelectrochemical method to study pit initiation on stainless steels[J]. Electrochimica Acta, 1997, 42(20-22): 3275-3280.

[6] Cha W Y, Nagasaka T, Miki T, et al. Equilibrium between titanium and oxygen in liquid Fe-Ti alloy coexisted with titanium oxides at 1873 K[J]. ISIJ International, 2006, 46(7): 996-1005.

[7] 郑万,吴振华,李光强,等.Ti-Mg复合脱氧和硫含量对钢中夹杂物特征及 MnS析出行为的影响[J].工程科学学报,2015,37(3):292-300.

[8] Hou Y, Zheng W, Wu Z, et al. Study of Mn absorption by complex oxide inclusions in Al-Ti-Mg killed steels[J]. Acta Materialia, 2016, 118: 8-16.

[9] 林翠,陈三娟,何文,等.酸雨对低碳钢腐蚀行为的影响[J].钢铁研究学报,2011, 23(6):18-23.

[10]武俊伟,李晓钢,杜翠薇,等.X70钢在库尔勒土壤中短期腐蚀行为研究[J].中国腐蚀与防护学报,2005,25(1):15-19.

[11]胡俊辉.低碳高硫磷钢硫化物凝固析出的热力学分析[J].宝钢技术,2005(5):1-5.

[12]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,1981.

[13]郑万,刘磊,李光强,等.Ti-Mg复合脱氧钢中夹杂物细化机制[J].工程科学学报,2015,37(7):873-882.

[14]王宇佳.不锈钢中MnS夹杂相局域溶解的第一性原理研究[D].北京:中国科学院研究生院,2012.

[15]Milazzo G, Caroli S, Sharma V K. Tables of standard electrode potentials[M]. New York: Wiley, 1978.

[16]覃怀鹏.439M铁素体不锈钢耐蚀性能及其影响因素研究[D].昆明:昆明理工大学,2015.

[17]Shimahashi N, Muto I, Yu S, et al. The role of oxide films on TiS and Ti4C2S2inclusions in the pitting corrosion resistance of stainless steels[J]. Journal of the Electrochemical Society, 2013, 160(6): C262-C269.

[责任编辑 董 贞]

Inclusion-induced pitting corrosion behaviors in Al-Mg/Ti-Mg deoxidized steel

ZhengWan1,2,3,FuXuehao1,2,3,QuYong1,3,XiongShan1,3,LiGuangqiang1,2,3,QinQingwei1,3

(1. Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China; 2. Hubei Collaborative Innovation Center for Advanced Steels, Wuhan University of Science and Technology, Wuhan 430081, China; 3. State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China)

With marine engineering steels smelt by different deoxidation operations as the research objects, the morphology, composition and size distribution of inclusions in steel samples were characterized by SEM, EDS and Image-Pro Plus 6.0 software. Through anodic polarization test and immersion test in 3.5% NaCl solution, the pitting corrosion behaviors initiated by inclusions in steels were investigated. The results show that compared with Al-Mg deoxidized steel, TiOx-containing composite oxides are formed in Ti-Mg deoxidized steel, together with larger inclusion amount and smaller particle size (less than 1 μm), which is beneficial to the hetergeneous nucleation of MnS and its dispersive distribution. Moreover, the pitting susceptibility as well as self-corrosion effect of TiOx-containing composite oxides and MnS are relatively low, which is unfavorable for the initiation and expansion of pitting, but the pitting corrosion resistance of steel is therefore improved.

marine steel; Ti-Mg; Al-Mg; complex deoxidation; inclusion; MnS; pitting corrosion

10.3969/j.issn.1674-3644.2017.02.001

2016-12-20

国家自然科学基金资助项目(51541409).

郑 万(1965-),男,武汉科技大学教授,博士.E-mail: zhengwan@wust.edu.cn

TG172.5

A

1674-3644(2017)02-0081-07