4步到位法快除机床偶发性故障

2017-04-12刘胜勇

刘胜勇

(中国重汽集团济南桥箱有限公司,山东济南250022)

4步到位法快除机床偶发性故障

刘胜勇

(中国重汽集团济南桥箱有限公司,山东济南250022)

针对4例机床偶发性故障,运用4步到位法迅速排查出故障原因并制定整改措施,进而提高维修效率,缩短机床停机时间。

4步到位法;机床故障;偶发性故障

0 前言

伴随我国各产业现代化进程的稳步推进,包括立/卧式车床、车削中心、内/外圆磨床、立/卧式加工中心、花键铣床、直齿/螺旋齿滚齿机、研齿机、磨齿机等数控装备在内的现代机床正被大量应用于工业、农业、军事、医疗和服务等领域的产品加工链中[1]。这些机床常在参数设定、元器件品质、操作失误、维护不当及工作环境等因素的影响下,常会出现偶发性故障,造成控制动作失灵、数据通信中断、机械部件碰撞、液压或气体压力扰动、系统无法加载等。由于此类故障发生的时间不确定,发生的过程瞬间即失,事后检查时机床又正常运转,故维修人员无法对其进行有效的诊断分析。为此,基于现代机床的模块化维修思想[2],并在总结多年现场维修经验的基础上,向读者介绍一种快速处理偶发性故障的维修方法——4步到位法,以求简化故障分析过程、提高维修效率及缩短设备停机时间[3]。

1 偶发性故障与4步到位法

1.1 偶发性故障

偶发性故障是按故障发生的性质进行分类并区别于确定性故障的一种具有随机性和可恢复性特点的机床故障。它在同一工作条件下,随机床运转会偶然出现1~2次,待断电重启后机床运转又正常,但运行中可能又会发生相同故障。偶发性故障的可能原因见表1。

1.24 步到位法

4步到位法维修是维修人员在了解机床宏观组成结构——设计制造过程中系列化和标准化的零部件基础上,遵照“故障记录到位→诊断分析到位→故障维修到位→维修记录到位”4个步骤,快速处理机床偶发性故障的一种具有综合性特点的维修方法。

(1)故障记录到位。机床故障时,操作者先停机保护现场(一般不要切断电源),再详细记录故障细节并及时通知维修人员。故障记录的内容主要有:什么时间、什么操作、什么报警、其他情况等。

(2)诊断分析到位。维修人员要立足于以往维修经验的积累,综合运用现代机床模块化维修方法——原理分析法、报警信息分析法、数据/状态检查法、在线监控法、隔离法、强迫闭合法、程序测试法及工作介质流向法等,对故障诊断分析以快速判断故障的可能原因和部位。

(3)故障维修到位。对磨损或损坏的机械零部件测绘、更换并检测精度,对电气元件、印刷电路板进行简单维修或整体更换,对机床参数或加工程序进行修改等。最后确认各环节无误后,机床空运转并试切工件。

(4)维修记录到位。机床复转后,维修人员需将维修过程写入《设备档案》存档,以便日后查阅。

2 偶发性故障实例分析

2.1 FANUC滚齿机回参考点失效致碰撞的故障分析

2.1.1 故障现象

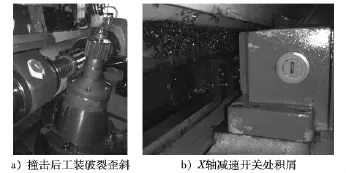

一台配置FANUC 0i Mate MD系统并用于圆柱直/斜齿轮、小锥度齿轮、鼓形齿轮和花键加工的YKX3132M型数控滚齿机(以下简称32MT),在执行有挡块栅格法返回参考点操作过程中,伺服轴X压下减速开关并反向移动时,突发滚齿刀与工装碰撞(图1),造成工装底座破裂、滚齿刀破碎及X轴蜗轮蜗杆副精度丧失,现场运行各轴未发现任何异常。遂耗资近10万元对32MT进行修复,但运转半年后又发生了相同的设备事故。

图1 32MT数控滚齿机返回参考点时发生碰撞

2.1.2 诊断分析

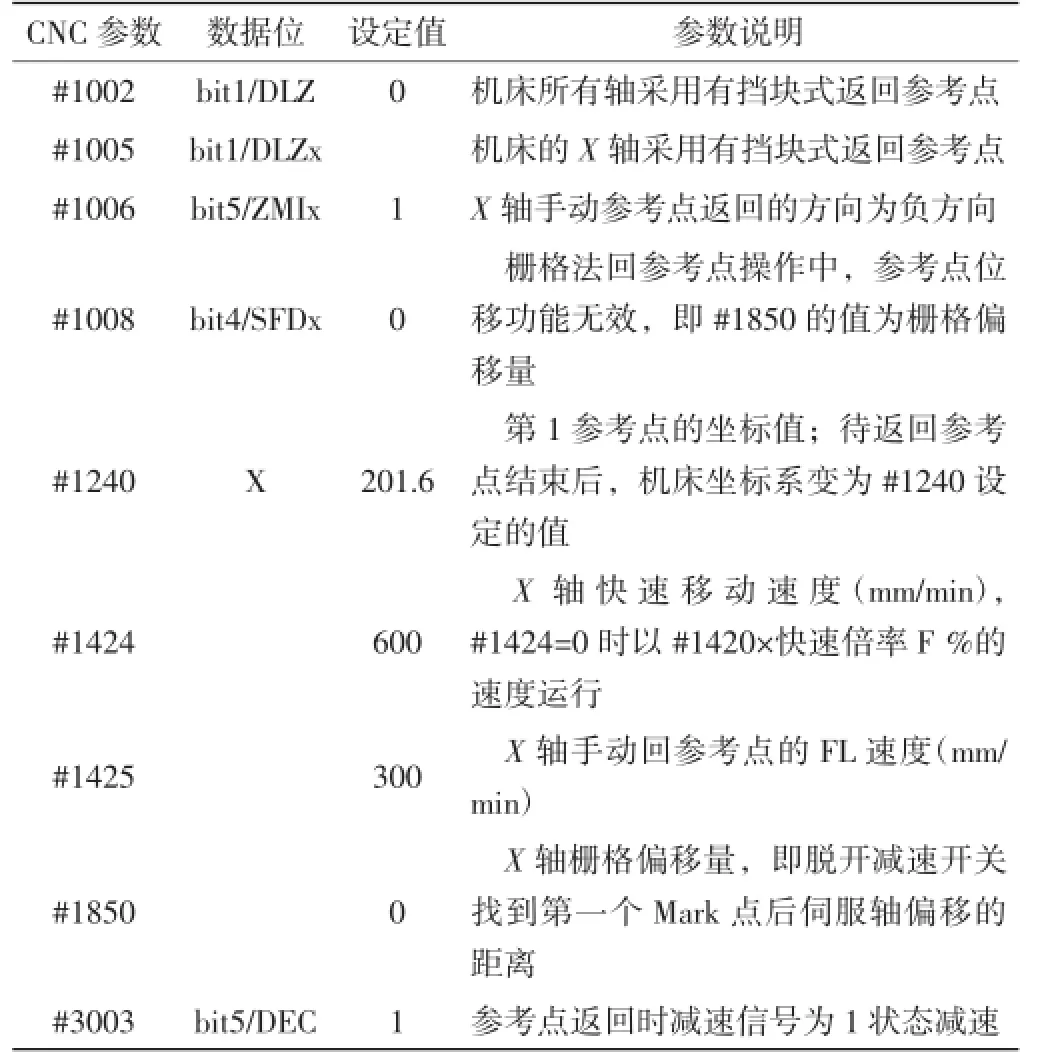

基于X轴有挡块栅格法返回参考点的机理分析,对32MT发生碰撞的原因展开排查。X轴返回参考点的CNC参数设定见表2。

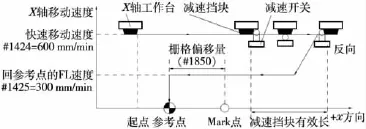

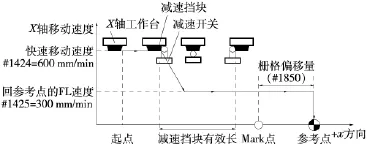

(1)X轴返回参考点的机理分析(图2)。①先将工作方式开关置手动回参考点方式,使G43(0,1,2,7)=(1,0,1,1),LCD的CNC状态区显示REF。②再点按X轴方向键使手动轴方向选择信号G100.0/+Jx=1后,机床以参数#1424给定速度沿+x方向快速移动。③在参数#1006.5设定参考点返回方向与运动方向相反前提下,装有减速挡块的X轴工作台压下减速开关(PMC输入信号X3.0=1)后,保持快速移动速度压过减速开关(X3.0=0)并自动反向。④反向移动的工作台再次压下减速开关(X3.0=1)时,减速至参数#1425给定的FL速度运动;待其脱开减速开关(X3.0=0)后,继续以FL速度低速运动。⑤系统找到X轴编码器βiA128上第一个Mark点(栅格点)后,继续移动由参数#1850设定的栅格偏移量并停止。此停止点就是机床X轴的参考点。

表2 X轴返回参考点的CNC参数设定

图2 滚齿机偶发碰撞前返回参考点的动作示意

(2)原理分析法推断32MT偶发碰撞的可能原因。依据X轴返回参考点的机理分析,在32MT偶发碰撞时,X轴工作台的运动方向已由+x自动变为-x,减速开关信号X3.0已按“1→0→1”变化,工作台也已减速至FL速度移动。若被压下的减速开关再次脱开(X3.0=1→0),则X轴寻找第一个Mark点。一旦减速开关因积屑严重或油泥阻塞等不能脱开(X3.0=1),那么X轴会以FL速度朝工装侧持续移动,但不会寻找第一个Mark点。此时,若参数#1321[X]设定较大的X轴负方向软极限,则X轴会以FL速度继续朝工装侧移动而不呈现OT0501报警;若X轴负向硬极限SQ5(PMC输入信号X3.4)的位置设置不当,则不能避免滚齿刀与工装的碰撞发生。

2.1.3 解决措施及维修效果

①修改参数#1006.5=0,设定X轴手动参考点返回方向与运动方向相同(正方向)。②修改参数#1321[X]=40 mm,使滚齿刀靠近工装轴线时负向软极限生效。③修改参数#1850=3000,使X轴找到第一个Mark点后再移动3000个检测单位。④更换X轴减速用三联开关和新工装。如此,X轴以#1424给定速度返回参考点并压下减速开关后,减速至FL速度沿+x继续移动,待减速开关脱开,X轴寻找第一个Mark点后,继续移动#1850设定的栅格偏移量并停止(图3)。

图3 滚齿机排除故障后返回参考点的动作示意

32MT运行近2年时间,未再发生“回参考点失效导致碰撞”的故障,产品滚切质量稳定。

2.2 CNC车床无规律扎刀致工件报废的故障分析

2.2.1 故障现象

一台配置FANUC 0i TB系统并用于RE2B型车轴半精车削的LC34-300CNC卧式车床(以下简称34MT),加工过程中频发无规律扎刀故障,多数位于车轴端面附近(图4),少数位于车轴轴颈根部、防尘板座根部或防尘板座上。扎刀车轴绝大多数不能修复再用而报废,1年内废轴数量达12根,经济损失近7万元。

2.2.2 诊断分析

基于4步到位法维修要求,先用隔离法依次排除X轴滚珠丝杠副传动精度异常、联轴器松动的故障可能性,再用替代法更换X轴增量式编码器αiA1000(图5),但无规律扎刀故障仍存在。遂更换X轴编码器线,34MT运行一段时间未出现扎刀故障。由此,判定34MT无规律扎刀是由数据线抗干扰性能下降或中间偶发断线致数据传输异常造成的。

2.2.3 解决措施及维修效果

更换X轴编码器线消除故障后,基于RE2B型车轴全长多为2181.8 mm且扎刀多数位于端面附近,对半精车削程序O0212进行了优化(图6),以使扎刀引起废轴的危害降至最低。优化内容:车刀沿-z向切削0.4 mm后,退刀并用指令M00等待操作者粗测车轴直径;若直径尺寸小于规定数值Φ152+0.5 0mm,则将0.4 mm厚的截面车削掉,重铣中心孔后车轴可继续使用。

34MT运行数个月时间,再也没有发生“无规律扎刀致工件报废”的故障,操作者也熟悉了优化的零件程序并做到熟练操作。

2.3 SINUMERIK滚齿机轴移动偶然无效的故障分析

2.3.1 故障现象

一台配置SINUMERIK 802D solution line系统(简称802Dsl)并用于直/斜齿轮、锥度齿轮及鼓形齿轮加工的YKX3132M型4轴数控滚齿机(以下简称324MT),按启动方式0正常引导启动后,经MCP上[方式选择]钮SA5、[轴选择]钮SA6和[+点动]钮SB22使X轴返回参考点操作时,机床立柱/径向滑座无任何移动迹象,LCD显示器中x向坐标值处于参考点回归状态,屏幕未出现任何报警/提示信息。机床断电重启并执行X轴返回参考点操作,故障依旧。

2.3.2 诊断分析

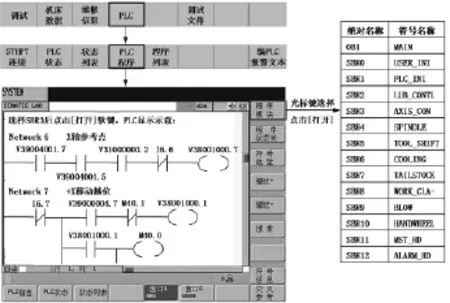

基于4步到位法维修要求,采用在线监控法和数据/状态检查法,对324MT轴移动偶然无效的故障原因展开排查。

①同时按[SHIFT]切换键与[SYSTEM/ALARM]键,进入SYSTEM操作区基本画面。②依次点击画面内[PLC]键、[PLC程序]键进入在线PLC程序画面后,按下垂直软键[程序模块],移动光标键选择并打开子程序SBR3(AXIS_CON),使PLC程序行定位至Network6(图7)。③X轴返回参考点时,据PLC至NCK的接口信号V38001000.7(X轴延迟回参考点)已接通,可知:SA5、SA6的操作信号已输入S7-200PLC并经由V38001000.7送至NCK进行了位置插补运算。④查看电控柜内X/Z轴的书本型双轴电机模块6SL3120-2TE21-0AA3上LED指示灯的状态,READY灯正常点亮呈绿色、DC-LINK灯正常点亮呈黄色。综上,推断802Dsl中NCK部分的数据发生紊乱,造成参考点回归时X轴移动失效。

2.3.3 解决措施及维修效果

在激活存取权限(保护等级1)前提下,进入SYSTEM操作区基本画面内的NC启动选项画面,通过光标键选择“用保存的数据引导启动”并点击[确认]键,将机内存储的备份数据装载至SRAM中,以覆盖掉SRAM区的紊乱数据;系统自动重启并用[复位]键清除PCU面板屏显的004062报警后,执行X轴返回参考点操作,324MT动作正常。需注意的是,802Dsl调试完毕或个别数据/参数更改后,务必执行一次“机内存储”操作,方可将SRAM区的全部内容(如机床数据、刀具参数、零点偏移、设定数据、R参数等)复制到高速闪存FLASH ROM区(数据备份区)。

图4 车轴半精车削扎刀示意

图5 X轴编码器αiA1000示意

图6 优化后的半精车削程序

图7 YKX3132M型数控滚齿机程序在线查看

2.4 奥林康C50型切齿机系统加载失败的故障分析

2.4.1 故障现象

一台配置SINUMERIK 840D power line系统(简称840Dpl)并用于螺旋锥齿轮副加工的Oerlikon C50切齿机(以下简称C50),运行过程中偶发系统故障“COP32应用程序初始化失败”(图8)。该故障不仅造成C50的运行文件损坏,还使C50与P65型齿轮测量中心的通信中断。

图8 COP32应用程序初始化失败画面

2.4.2 诊断分析

对于COP32应用程序初始化失败等故障,绝大多数是由于CNC系统运行中突发文件丢失、数据紊乱或硬盘损坏而引起的。这类似于工业计算机平台下用Visual Basic,Visual C++或Delphi软件开发的机床操作界面进入“死循环”。

2.4.3 解决措施及维修效果

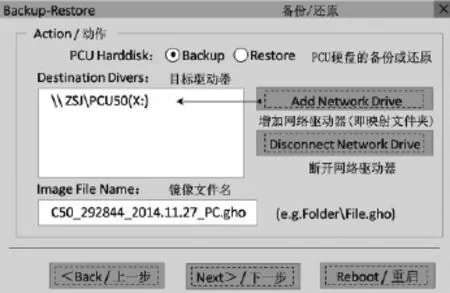

对于COP32应用程序初始化失败等故障,推荐使用USB存储式全盘Ghost方法进行硬盘数据的一键还原操作,以求10 min内恢复机床运转。

(1)用U盘进行硬盘数据一键还原操作,前提是已用格式FAT32、容量3~8 GB的U盘对先前运行正常的C50进行了全盘备份,并将对应的镜像文件(如C50_292837.GHO和C50_2001.GHS)拷入U盘的根目录下待用。

(2)针对还原过程中Ghost可能会异常中断或者C50硬盘已损坏的情况,制作EBOOT USB启动盘。①选择运行正常的其他C50,PCU上电后右下角出现HMI_BASE版本号画面时,鼠标点击以进入Service Logon对话框。②在Service Logon对话框内输入用户名AUDUSER和密码SUNRISE后,进入Service Center桌面。③双击我的电脑图标My Computer,打开E盘目录下TOOLS文件夹内Ghost32.EXE软件后,运行Ghost。④选择菜单Local->Disk->From Image,选择文件D:Ebooteboot.gho,设定目标磁盘为USB DISK。⑤成功制作EBOOT USB启动盘(图9)。

图9 EBOOT USB启动盘图标及其内容

(3)数据损坏情形的一键还原。①把EBOOT USB启动盘插在PCU的USB端口。②在PCU启动时点按OP面板的[alarm cancel]报警取消键或外置键盘的ESC键,屏显引导菜单(图10)。③点按[↓]向下翻页键选中“3.USB HDD…”启动C50,PCU经硬盘仿真模式进入图11所示的Backup/Restore对话框。④根据画面提示,点选U盘内扩展名为.GHO文件进行硬盘数据还原即可。

图10 Oerlikon C50切齿机上PCU的引导菜单

图11 Oerlikon C50切齿机的Backup/Restore对话框

3 结束语

一名优秀的维修人员应养成良好的维修习惯,即严格按照“4步到位法”进行维修,督促和指导设备操作者正确保养机床,带领年轻维修人员合理运用诊断分析方法,快速排除机床偶发性故障,并在保持机床精度的前提下迅速恢复机床的运转,同时细致总结维修心得,促使维修水平实现飞跃,做到实践与理论的完美结合。

〔编辑 凌瑞〕

TG659

B

10.16621/j.cnki.issn1001-0599.2017.03.24