可靠性技术在风电行业的应用

2017-04-12杨豪放

杨豪放

(合肥工业大学信息工程系(宣城校区),安徽宣城242000)

可靠性技术在风电行业的应用

杨豪放

(合肥工业大学信息工程系(宣城校区),安徽宣城242000)

分析RCM和RCA可靠性技术方法、流程,研究在风电行业应用的可行性,结合风电场系统设备的RCM与RCA应用案例分析制定相应措施,以提高风电设备运行可靠性。

可靠性维修;原因分析;风电行业

0 引言

《风电发展“十三五”规划》明确了“十三五”风电的发展目标,到2020年底,风电累计并网装机容量确保达到2.1亿千瓦以上,发展前景可观,然而风电机组一般地处偏远的户外,设备使用环境恶劣,维修费用高且维修相对困难,制约了风电场的可靠性运行和企业经济效益。因此,如何提升设备可靠性以及境地运行维护成本,则成为企业关注的焦点。通过对“RCM”和“RCA”进行技术分析,阐述风电中的可行性情况及技术流程,结合系统设备案例分析表明,不仅能够优化风电机组设备预防性维修大纲,还能从根本上分析出设备的失效原因,提升机组的运行安全性与整体维修水平。

1 RCM与RCA技术及可行性分析

1.1 RCM技术方法及优势介绍

以可靠性为中心的维修(Reliability-centered Maintenance,简称RCM)起源于美国航空工业,该技术是用于确定系统设备在现行使用环境下维修需求、制定和优化维修策略的一种系统工程方法。基本思路是:对系统设备进行功能和故障分析,详细分析相关故障模式及其故障影响,用规范化的逻辑决断方法确定管理相应故障后果的有效维修策略,从而保证系统设备的安全、可靠和经济运行。

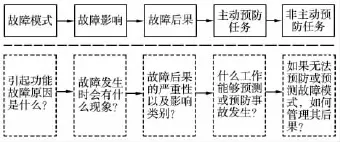

美国汽车工程协会1999年发布的《以可靠性为中心的维修过程的评审准则》(SAE JA1011)给出了RCM分析的标准过程准则,该准则对RCM方法的分析流程进行了说明(图1)。

图1 RCM技术分析流程

RCM从设备的故障后果出发分析决策采取何种合适的预防性维修策略,突出管理故障后果比故障模式更重要的维修理念,能够系统科学优化设备的维修策略,其主要应用优势如下:

(1)能够根据用户需求制定科学合理的维修措施。(2)优化资源配置,减少不必要的维修措施和开支。

(3)提升系统设备的安全可靠性水平,提升人员技能。

(4)分析过程形成系统设备故障基础数据库,有利于持续提升。

1.2 RCA技术方法及优势介绍

(1)关键技术步骤。根本原因分析(RCA)技术和方法,最早是在美国航天航空业应用并取得了良好效果。RCA技术的特点是充分利用实际客观证据、通过系统化、逻辑化、规范化的分析方法,对事件进行全面及充分分析,确保分析结果的唯一性,准确找出事件的根本原因并制定合理的纠正措施。该项工作的实施是保证设备管理体系完整以及设备管理工作良性循环的重要基础。关键技术步骤(图2)。

(2)RCA技术方法应用优势。①能够有效利已有数据和结果对可能的故障模式进行深入分析,探究其失效的本质。②分析过程中可能会发现一些技术和管理的偏差,但能得到及时改进,并提升设备可靠性。③分析过程中会形成系统设备故障模式及纠正措施基础数据库,为后续其他设备故障原因分析提供分析和解决的依据。

1.3 RCM与RCA风电应用可行性分析

图2 RCA技术分析流程

(1)风电行业的维修作业环境艰苦,而且工作负荷重。例如,发电机、齿轮箱等设备维修时需要使用吊车,不仅周期长,所需费用也极高。而通过系统的预防性维修优化,既能发现目前风机设备中尚未管理到位的故障模式,还可制定针对性的优化策略,以防患于未然。

(2)风电机组的运行受到运行环境、维修水平、设备制造水平的限制,相同设备在不同环境下的运行特性各有差异,而RCM方法充分考虑了设备差异带来的维修差异,可以结合个体运行经验制定科学合理的维修措施,不断优化现有风电设备维修策略。

(3)风电机组设备故障多采用更换部件的方式,缺乏对系统设备故障的根本原因分析,不能有效管理重发故障,也不利于企业的长期可持续发展,甚至造成大量成本的浪费。通过建立系统的RCA技术分析体系,可以有效改善维修现状,提高企业的经济效益。

(4)通过RCM与RCA分析,风电企业可建立自身的设备分析与管理数据库,在提升维修能力,为后续同等背景下设备的维修策略制定,以及故障原因分析提供数据支撑的同时,其规模效益也是巨大的。

2 RCM与RCA在风电行业的应用探索

2.1 液压制动系统RCM分析

液压制定系统用于实现风机主轴刹车和偏航刹车控制操作,整个刹车油路主要由油箱、主集成块、主轴刹车电磁阀、偏航刹车电磁阀等构成,控制系统通过控制主轴刹车电磁阀、偏航刹车电磁阀实现对主轴刹车器和偏航刹车器的制动控制。

经过系统的RCM分析,可实现:①识别出了液压制动系统之前尚未管理到的故障模式,该故障模式故障影响及后果较为严重,可能导致液压制动系统失灵,存在安全及生产隐患。②取消了部分不必要的故障模式管理策略,从故障影响及控制措施考虑,实施纠正性维修,降低了维修成本。例如,《液压制动系统维修大纲》对原系统预防性维修策略进行了优化,优化率达15%。维修项目新增20项,其中12项是状态监测,8项是定期试验。项目取消1项,任务细化2项。③在合理可行的情况下,针对故障模式强调采用状态监测的方式,尽量减少对系统运行的干扰,避免引入维修风险,转变维修方式和维修理念。

新的维修大纲更加重视视情维修,加强了状态监测在预防性维修中的应用,能够提早发现和解决问题。例如,为提高电机运行可靠性,增加“定期启动液压站进行打压操作试验并观察电机及泵的声音是否异常,以发现电机振动异常或泵内部故障”,避免机组的非计划停机和由于无法刹车引发重大设备损坏。另外,根据现场运维数据分析结果,取消液压站滤芯定期更换任务,采用定期抽检或状态监测的方式进行管理,可以降低维修成本。

2.2 变桨系统通信滑环故障RCA原因分析

2.2.1 分析故障模式

通信滑环安装于齿轮箱中心管末端,是实现变桨系统电能传输和信号控制的转换装置,它是由大功率环、中功率环、信号环、数据环多类传输集于一体的旋转电气联接器件。本次RCA分析针对变桨系统通信滑环故障案例,收集和整理了风电场自2007年以来通信滑环故障记录,按照RCA技术流程分析了通信滑环可能故障模式。包括:①齿轮箱低速轴的轴封外端渗漏油。②通信滑环前端轴承及底部轴承渗漏油。③齿轮箱中心管O形橡胶圈安装过程中被划伤,导致齿轮箱油通过中心管流至滑环内部。④中心管密封O形橡胶圈老化破损导致齿轮箱油通过中心管流至滑环。⑤滑环刷针长期运行变形和断裂。⑥馈线接驳盒密封失效,维修装配过程中引入灰尘。⑦滑环运行过程中刷针与滑道磨察内部产生并积存黑色粉尘。

2.2.2 确认失效原因

(1)部分齿轮箱中心管密封端“O形橡胶密封圈”安装行程长且为盲装,在操作过程中“O形橡胶密封圈”与齿轮箱内部构件容易引发摩擦损伤,加之运行过程中“O形橡胶密封圈”一直浸泡于温度变化的齿轮油中并呈挤压状态,长期运行后导致“O形橡胶密封圈”老化失效。齿轮箱密封油越过密封缺口流入主轴和行星架之间的空腔,沿空心管内壁倾斜角流入滑环并在滑环滑道与刷针间形成油膜,影响信号传导产生绝缘作用,致使通信滑环内部接触不良故障而报错信号。

(2)部分齿轮箱低速轴“骨架油封”为易损件,“骨架油封”与齿轮箱端盖内壁长期处于相对摩擦状态,当骨架油封磨损严重时齿轮箱内腔油越过密封缺口沿中心管轴外端面溢出,渗漏油沿滑环密封缺口渗入滑环内部,在滑道与刷针间形成油膜,起到绝缘作用,致使通信滑环内部接触不良产生故障。

风电场根据RCA分析结果,采取了合理的维修措施,降低了通信滑环的故障概率,保证了风机的可用率,对提升风电场的经济效益有着直接的作用。

3 RCM与RCA应用总结与展望

实践证明,RCM与RCA可靠性分析技术对优化风电机组系统设备维修策略,分析和探究设备故障根本原因,制定科学合理的纠正措施,提升机组可用率等,不仅有直接作用,而且应用前景广阔。为更好地将RCM与RCA技术应用于风电设备,提升风电机组安全与经济性,建议后续中应做好如下工作:

(1)实施RCM/RCA技术培训,宣贯RCM/RCA先进方法与理念,尽快储备技术力量。

(2)结合国内外已有RCM/RCA分析经验,建立适合自身企业的RCM/RCA技术体系。

(3)选择试点系统设备开展RCM/RCA技术分析,并逐渐推广全系统分析,拓展应用成效。

(4)建立预防性维修大纲管理平台和根本原因分析平台,在为RCM/RCA持续改进提供可靠的数据来源的同时,也可为其他设备管理工作开展提供数据支持。

[1]莫布雷.以可靠性为中心的维修[M].北京:机械工业出版社,1995.

[2]陈宇,朱卫海.以可靠性为中心的维修技术在大亚湾核电站的应用[J].电力设备,2008,9(12):118-121.

[3]高立刚,吕群贤.应用设备故障根本原因分析(RCA)方法改进核电站重要设备的安全性能[J].核动力工程,2005(S1).

〔编辑 王永洲〕

TK83

B

10.16621/j.cnki.issn1001-0599.2017.03.01