低氯丙醇小麦面筋蛋白水解液的酸解工艺优化

2017-04-12郭青雅宋焕禄雒焕贞

郭青雅 宋焕禄 柴 丹 陈 莹 雒焕贞 杨 平

(1. 北京食品营养与人类健康高精尖创新中心,北京 100048;2. 北京工商大学分子感官科学实验室,北京 100048;3. 丰益(上海)生物技术研发中心有限公司,上海 200137)

低氯丙醇小麦面筋蛋白水解液的酸解工艺优化

郭青雅1,2宋焕禄1,2柴 丹3陈 莹3雒焕贞1,2杨 平1,2

(1. 北京食品营养与人类健康高精尖创新中心,北京 100048;2. 北京工商大学分子感官科学实验室,北京 100048;3. 丰益(上海)生物技术研发中心有限公司,上海 200137)

以水解度、鲜味氨基酸(天门冬氨酸和谷氨酸)等为指标,利用盐酸、优质谷朊粉制备小麦面筋蛋白水解液,并优化各酸解条件,包括盐酸浓度、水解时间及料液比。同时对酸解植物蛋白过程中易生成的3-氯-1,2-丙二醇的含量进行测定,并组织感官鉴评小组对不同条件下水解液进行感官鉴评,选出综合指标较优的制备条件。在单因素试验基础上,采用响应曲面的3水平设计(Box-Behnken设计),以水解度和谷氨酸含量为指标优化了盐酸浓度、水解时间及料液比等工艺参数。得到最佳酸解工艺条件为盐酸浓度1.6 mol/L,料液比1∶4(g/mL),水解时间4 h。还比较了活性炭吸附前后3-氯-1,2-丙二醇的含量,预期得到适合工业大批量生产的优质、安全、鲜味高的低氯丙醇小麦面筋蛋白水解液。

小麦;面筋蛋白;感官鉴评;酸解;3-氯-1,2丙二醇

近年来随着加工食品的多样化和普及化,用天然原料生产调味品(即所谓天然调味品)的必要性日益增加[1]。植物蛋白是人类膳食中重要的蛋白资源,主要来源于谷物、油料作物如豆类、小麦等[2],在全世界得到了广泛应用。早在1866年,谷朊粉就被用来制备谷氨酸[3]。3种呈鲜味的氨基酸中,以谷氨酸(以钠盐的形式存在于水解液中)的鲜味最强。因此,在制备蛋白水解液时应选择来源广泛、价格便宜、水解后谷氨酸含量较高的植物蛋白质[4]。

小麦面筋蛋白(wheat gluten)属于小麦籽粒中的储藏蛋白,主要存在于小麦胚芽中[5-6],又被称为活性面筋、谷朊粉。它作为一种营养物质丰富、食用安全的植物蛋白,是天然蛋白质中分子量最大的蛋白质之一[7],并且来源广、价格低、蛋白含量高。小麦面筋蛋白的特点就在于其氨基酸种类较全[8],谷氨酰胺和脯氨酸等疏水性氨基酸含量较高,含有大量非极性氨基酸残基,分子内疏水作用区域比较大,这种特殊的结构在赋予小麦面筋蛋白独特的功能特性的同时,造成小麦面筋蛋白极低的溶解性,严重影响了其功能特性的发挥及在实际生产中的应用,使小麦面筋蛋白在食品领域的应用程度明显低于其它植物蛋白。可见对小麦面筋资源进行综合利用,并将其做为鲜味水解液进行研究,是一项低值高效的经济活动。

氨基酸分析[9]还表明:面筋蛋白中呈鲜氨基酸,如谷氨酸占31.13%,天冬氨酸占2.39%;呈甜味氨基酸,如丙氨酸占3.37%,甘氨酸占9.11%,丝氨酸占5.01%,脯氨酸占14.80%,苏氨酸占0.89%,酪氨酸占0.96%,共计 67.67%。若能得到此类蛋白的水解液,则这些呈味氨基酸将赋予其浓郁鲜甜味[10]。

但在高温强酸的条件下水解,会产生致癌性的1,3-二氯-2-丙醇(1,3-DCP)和3-氯-1,2-丙二醇(3-MCPD)等4种对人体肝、肾和神经系统有极大损害的同分异构体[11]。中国已经建立了食品中3-MCPD含量的国家标准(GB/T 5009.191—2003),但由于3-MCPD含量比其他氯丙醇类物质高很多倍,而且线性范围有限,同时分析4种氯丙醇的难度很大,因此通常以3-MCPD含量为控制指标。中国大陆只在HVP的产品标准中有3-MCPD项目的限量要求(<1.0 mg/kg),欧盟为0.02 mg/kg[12]。

之前虽然有各方面关于植物蛋白水解液工艺的研究,但是并未和3-MCPD含量结合在一起,也没有结合感官鉴评进行样品分析以及优化出后处理条件等。本研究拟利用传统的常压水解,将原料在合适条件进行酸水解,以破坏面筋结构,使氨基酸从蛋白质分子上游离下来;接着进行中和、过滤,把不溶物去掉,最后将水解液真空浓缩进行精制,同时进行脱臭,并研究不同品牌及加量的活性炭对水解液中3-MCPD含量及口感的影响。预期得到高鲜度、低氯丙醇含量的小麦面筋蛋白水解液,为优质调味品注入新的力量。

1 材料与方法

1.1 主要材料与仪器

1.1.1 材料

谷朊粉:东莞益海嘉里赛瑞淀粉科技有限公司。

1.1.2 试剂

盐酸:36%,国华集团化学试剂有限公司;

氢氧化钠、甲醛溶液、磷酸二氢钠:分析纯,西陇化工股份有限公司;

无水碳酸钠:分析纯,国华集团化学试剂有限公司;

甲醇、乙腈:色谱级,美国Thermo Fisher试剂公司;

活性炭:分析纯,光复(颗粒状)、上海沪试化工有限公司(碎粒状、粉末状);

3-MCPD标品、七氟丁酰咪唑标品:分析纯,上海安谱公司。

1.1.3 仪器与设备

全自动凯氏定氮仪:Kjeltec 8400型,丹麦福斯(FOSS)公司;

精密增力电动搅拌器:JJ-1型,常州国华电器有限公司;

真空泵:8890C-02型,伊尔姆真空设备贸易(上海)有限公司;

恒温磁力搅拌器:HJ-3型,金坛市至翔仪器;

数字控温电热套:98-1-C型,天津市泰斯特仪器有限公司;

旋转蒸发器:N-1100型,上海爱朗仪器有限公司;

气相色谱—质谱联用仪:7890A-7000B型,安捷伦科技公司;

超高压液相色谱仪(配有二极管阵列检测器):1290 Infinity Ⅱ型,安捷伦科技公司。

1.2 试验方法

1.2.1 样品的制备 根据料液比、盐酸浓度、水解时间,利用常压回流装置,将增力搅拌器转速设为280 r/min,电热套温度设为118 ℃,此时待水解液稳定沸腾时内部温度为107 ℃左右,根据盐酸浓度不同,水解液变色程度不同,从初始混匀的黏稠非均相状态到均相状态的时间为50 min~2 h不等。

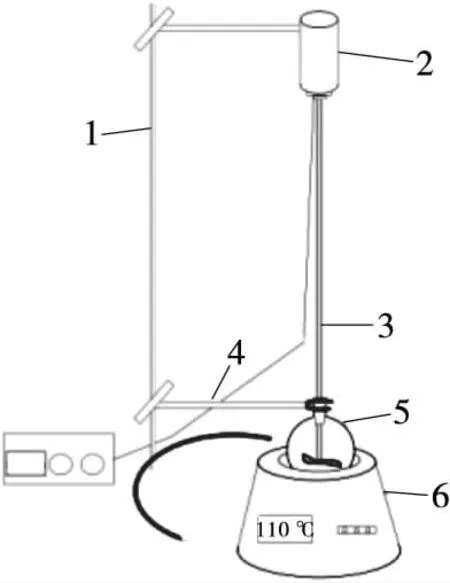

刚反应完的水解液,经过冷却,边搅拌边用无水碳酸钠将其pH中和至5左右,抽滤(经抽滤水解液体积由126~128 mL减至108~112 mL左右,抽滤后的不溶物和腐殖质等废弃,残渣均约为14.3%,不同反应条件下得率没有太大差异),除去未利用的残渣和沉淀。将水解液旋蒸至原来体积的2/3,使反应过程中的分解臭进一步挥发,并且保证没有物质析出,将经过浓缩的水解液用无水碳酸钠中和至pH为5.1,得到滋味和气味都较优的成品液。根据相关水解液制备文献[13],中和时碱的加量过少,不能完全将酸进行中和,加量过多,水解液碱臭味大,且过饱和,在试验过程中,当pH达到5时,水解蛋白液已经达到饱和状态。常压回流装置示意图见图1。

1. 铁架台 2. 精密增加磁力搅拌器 3. 聚四氟乙烯搅拌浆 4. 夹子 5. 圆底烧瓶 6. 数显电热套

图1 常压回流反应装置示意图

Figure 1 Reaction device working scheme

1.2.2 总氮的测定 按GB/T 14771—1993中凯氏定氮法执行。

1.2.3 氨态氮的测定 按GB/T 5009.39—2003中用甲醛滴定法执行。

1.2.4 水解度的测定 根据文献[12],用1.2.3中氨态氮含量与1.2.2中总氮含量相除得到。

1.2.5 3-MCPD的测定 根据文献[12],修改如下:气相色谱—电子俘获检测法,样品中的3-氯-1,2-丙二醇经层析柱分离、净化,与七氟丁酰咪唑衍生成1,2-二(七氟丁酰氧基)-3-氯丙烷。衍生物用气相色谱仪的电子俘获检测器测定,外标法定量。

3-MCPD标准曲线的绘制:称取0.100 0 g 3-MCPD标品,用乙酸乙酯溶解定容至100 mL,用正己烷稀释至0.00,0.01,0.05,0.10,0.50,1.00,1.50,2.00 μg/mL。分别取5 mL标准系列溶液于8只10 mL刻度离心试管中,加50 μL七氟丁酰咪唑,用涡旋混合器充分涡旋混合1 min。在70 ℃恒温30 min,冷却至室温。加水3 mL,涡旋混合1 min,离心3 min。用尖嘴吸管将水层吸出后,重复“加水、离心、吸去水层”的操作。将溶液在40 ℃下氮吹浓缩至1 mL,加入约300 mg 无水硫酸钠,充分振摇1 min,静置后用气相色谱质谱联用仪分析。

样品测定:称取5.000 g样品于100 mL烧杯中。加5 g提取填充料,搅拌均匀。装入已依次充填1 cm高的无水硫酸钠和5 g硅藻土的玻璃层析柱中。压实后再充填1 cm高的无水硫酸钠。用80 mL淋洗液(9体积正己烷加1体积无水乙醚)淋洗物料,淋洗速度约为3 mL/min。弃去淋洗液,再用150 mL无水乙醚洗脱,洗脱速度约为3 mL/min。收集洗脱液于250 mL圆底烧瓶中,在40 ℃下用旋转蒸发仪浓缩至近干。用正己烷将浓缩液移入10 mL刻度离心试管中,用正己烷定容至5 mL。衍生步骤同上[14]。

1.2.6 氨基酸的测定(谷氨酸钠含量以谷氨酸计) 将样品稀释50倍,过膜后借助超高压液相和安捷伦ZORBAX Eclipse AAA(氨基酸分析)色谱柱,利用邻苯二甲醛(OPA)和9-芴甲基氯甲酸酯(FMOC)对水解液中氨基酸进行衍生后,经二极管阵列检测器对样品进行分析,利用氨基酸标品,外标法定量。取氨基酸标准品(1 nmol/μL),将其配制成0.125,0.250,0.500,0.750,1.000 nmol/μL 5个浓度,并用各级浓度绘制标准工作曲线。依据安捷伦安捷伦ZORBAX Eclipse AAA分析柱工程师开发的配套方法,流动相选择A(NaH2PO4)和B(甲醇、乙腈、水),梯度洗脱,柱温箱为40 ℃,进样量为0.5 μL,DAD检测波长为338 nm。

1.2.7 单因素试验方法 分别选取盐酸溶液浓度、水解时间、料液比3个因素做单因素试验,重复3次。以水解度、氨基酸含量(主要是呈鲜氨基酸谷氨酸和天门冬氨酸)、3-MCPD含量、感官鉴评结果为评价指标进行探讨。

(1) 盐酸浓度:料液比为1∶6(g/mL),水解时间为5 h,将盐酸浓度分别设为0.4,0.8,1.2,1.6,2.0,2.4 mol/L,测定水解度、天门冬氨酸、谷氨酸、3-MCPD的值。

(2) 水解时间:料液比为1∶6(g/mL),盐酸浓度为1.6 mol/L,将水解时间分别设为1,2,3,4,5,6,7 h。测定水解度、天门冬氨酸、谷氨酸的值。

(3) 料液比:盐酸浓度为1.6 mol/L,水解时间为5 h,当料液比小于1∶3(g/mL)时,过于黏稠不利于制样,因此选择料液比分别为1∶4,1∶5,1∶6,1∶8,1∶9,1∶10(g/mL)。测定水解度、天门冬氨酸、谷氨酸的值。

1.2.8 响应面试验方法 通过单因素试验,初步选择了3个水平的盐酸浓度、水解时间、料液比进行响应面试验。由于水解液中谷氨酸含量较高,因此取水解度和谷氨酸含量作为指标。1.2.9 最优条件水解液活性炭吸附条件研究方法 利用市售光复颗粒状活性炭、沪试碎粒状活性炭、沪试粉末状活性炭3种活性炭分别对最佳生产条件下制得的水解液(活性碳添加量分别为0.0‰,0.5‰,1.0‰,2.5‰,5.0‰,10.0‰,25.0‰,50.0‰,摇床70 ℃,转速180 r/min,时间14 h)进行对比试验。反应完后,对其过滤进行外观记录、感官鉴评、氨基酸及3-MCPD的测定,找到最合适的后处理条件。

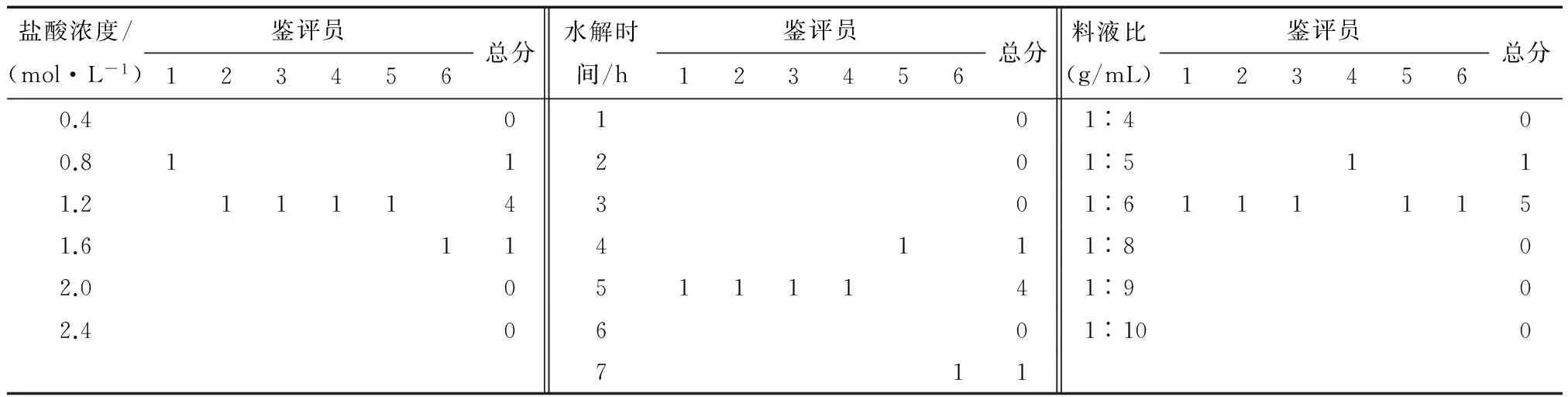

1.2.10 感官鉴评方法 味道是人们评估食物可口性的重要指标。基本味觉分为酸、甜、苦、鲜、咸5种,其中鲜味是与谷氨酸、5'-肌苷酸等物质所呈现的味道相似,能增强食品的持续性、协调性和浓厚感,而并不影响其他4种基本味和其他呈味物质的味觉刺激[15]。试验过程中,将原液稀释一定倍数,组织实验室感官鉴评小组(共6名,分别为20岁2名、22岁2名、24岁2名),进行综合喜好度分析,首先选择大家接受度最高的稀释倍数,避免咸味太重影响感受鲜味并进行综合喜好度分析,结果见表1。感官鉴评员鉴定前用标准溶液进行培训:甜味(35 mmol/L蔗糖溶液),酸味(1.5 mmol/L酒石酸溶液),咸味(40 mmol/L NaCl溶液),鲜味(10 mmol/L 谷氨酸单钠盐),苦味(20 mmol/LL-异亮氨酸)及混合液,蘸取适量品尝训练。

将制备好的水解液打乱顺序,组织感官鉴评小组对成品进行了感官鉴评,以酸、甜、苦、咸、鲜综合口感对成品液及活性炭处理后的样品进行打分。综合口感最佳的制备条件就是咸度和鲜度协调的最优状态,并与单因素的水解度、氨基酸指标共同作为选择合适反应条件的一项重要指标。第一组进行的6个产品分别是不同盐酸浓度的酸水解液,大部分成员选择盐酸浓度为1.2 mol/L的样品,感觉综合口感好,普遍反映2.4 mol/L的水解液咸度太重。第二组7个样品分别是在不同水解时间条件下制备的,其中5 h的鲜味较其他样品更能明显的体现出来。第三组样品为6种不同料液比水解液的比较,大部分鉴评员选择了料液比为1∶6(g/mL)的水解液,口感较丰厚,鲜味较明显。综合感官鉴评的结果和单因素的最优结果确定响应面的条件。

表1 不同单因素条件下制得样品的感官鉴评Table 1 Sensory analysis on different single factor samples

2 结果与分析

2.1 单因素试验结果

小麦面筋蛋白水解液中蛋白质随着盐酸浓度逐渐增大,二硫键断裂,水解度逐渐增大。在盐酸浓度大于2 mol/L时,水解度不再有明显增大的趋势,同时由于高浓度盐酸和高温的同时作用会破坏氨基酸内部化学键,从而破坏氨基酸结构,导致谷氨酸含量有减少的趋势。而且盐酸浓度过高,会直接导致生成的有害3-MCPD含量显著增高。当盐酸浓度大于1.6 mol/L后,3-MCPD含量超过欧盟标准(0.02 mg/kg)。因此,盐酸浓度不宜过高,做响应面试验选择盐酸浓度1.2,1.6,2.0 mol/L。小麦面筋蛋白水解液的水解度随水解时间增加而变大,但是水解时间大于6 h后,水解度基本保持不变。但是谷氨酸和天门冬氨酸含量在6 h以后有减少的趋势,这是由于长时间较高浓度酸解导致了氨基酸化学键的破坏。因此,选择较为合适不解时间为4,5,6 h。水解度及两种氨基酸含量随着物料添加量减小而减小。料液比值越小,水解前样液中含谷朊粉越少,在相同的盐酸浓度和水解时间下,料液比选择1∶4,1∶5,1∶6(g/mL)。

2.2 响应面试验结果

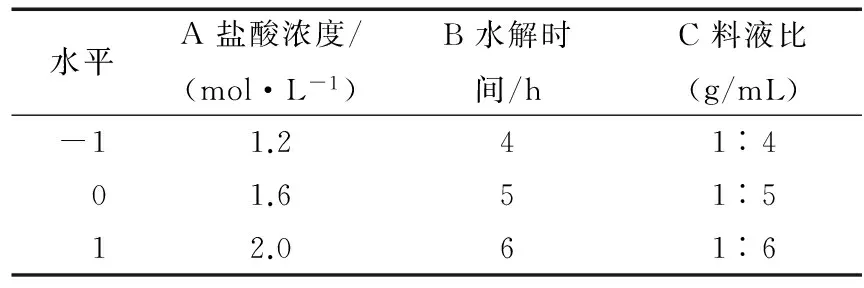

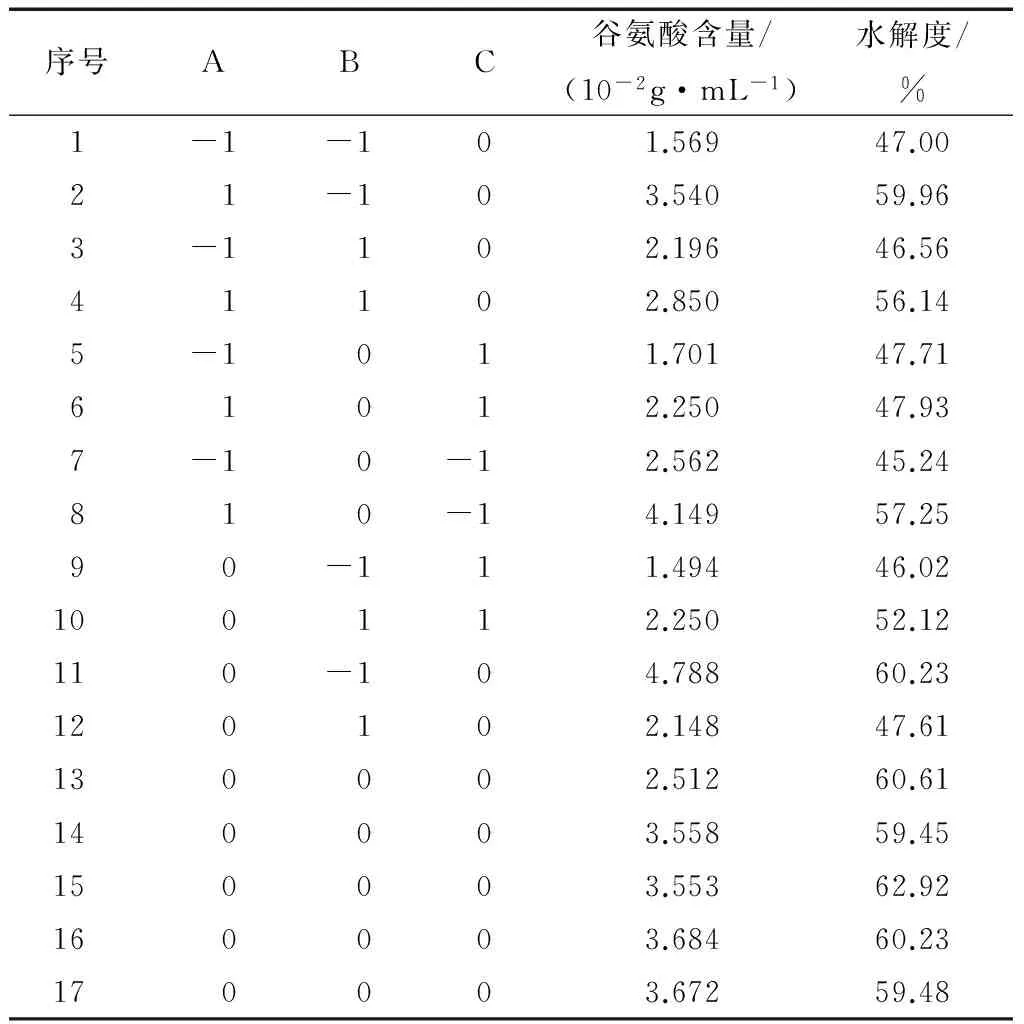

2.2.1 试验条件的建立与结果分析 响应面试验设计及结果见表2、3。

表2 响应面设计水解优化试验的因子与水平Table 2 The factors and levels in response surface design for wheat gluten hydrolasate

表3 响应曲面试验条件及相应结果Table 3 Response surface experiment condition and the corresponding results

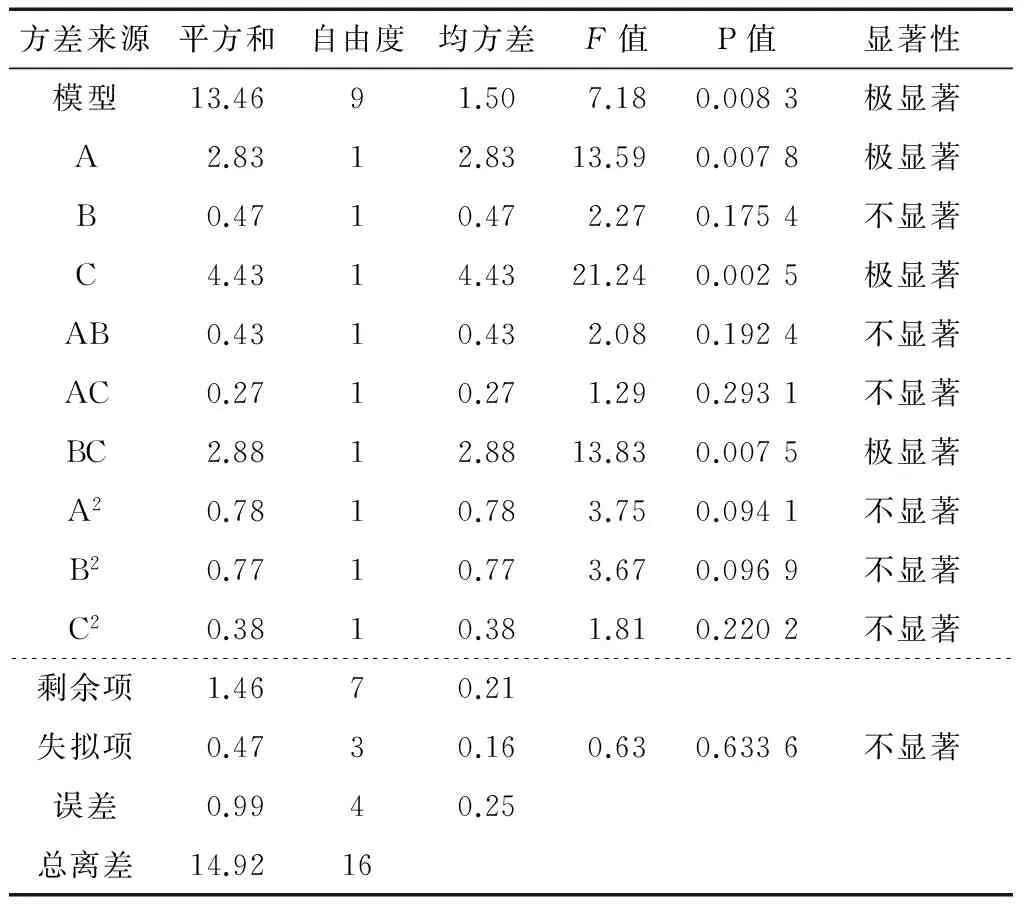

2.2.2 显著性分析 对以上回归模型各项进行方差分析、F检验,结果见表4、5。

谷氨酸模型的方差分析表明,模型具有显著性(P=0.008 3<0.05),失拟项(P)用来表示所用模型与试验拟合的程度,即二者差异的程度。本表谷氨酸含量回归方程方差分析中P=0.633 6>0.05,说明该模型可信度高,无失拟因素存在,因此可用该回归方程代替试验真实点对试验结果进行分析。另外在各模型参数中,自变量一次项A(盐酸浓度)、C(料液比)、二次项BC(水解时间和料液比的交互作用)对谷氨酸含影响极显著(P<0.01)。因此可以采用该模型分析谷氨酸含量的变化。

表4 谷氨酸含量回归方程方差分析表Table 4 The regression equation ANOVA table of GLU content

表5 水解度回归方程方差分析表Table 5 The regression equation ANOVA table of degree of hydrolysis(DH)

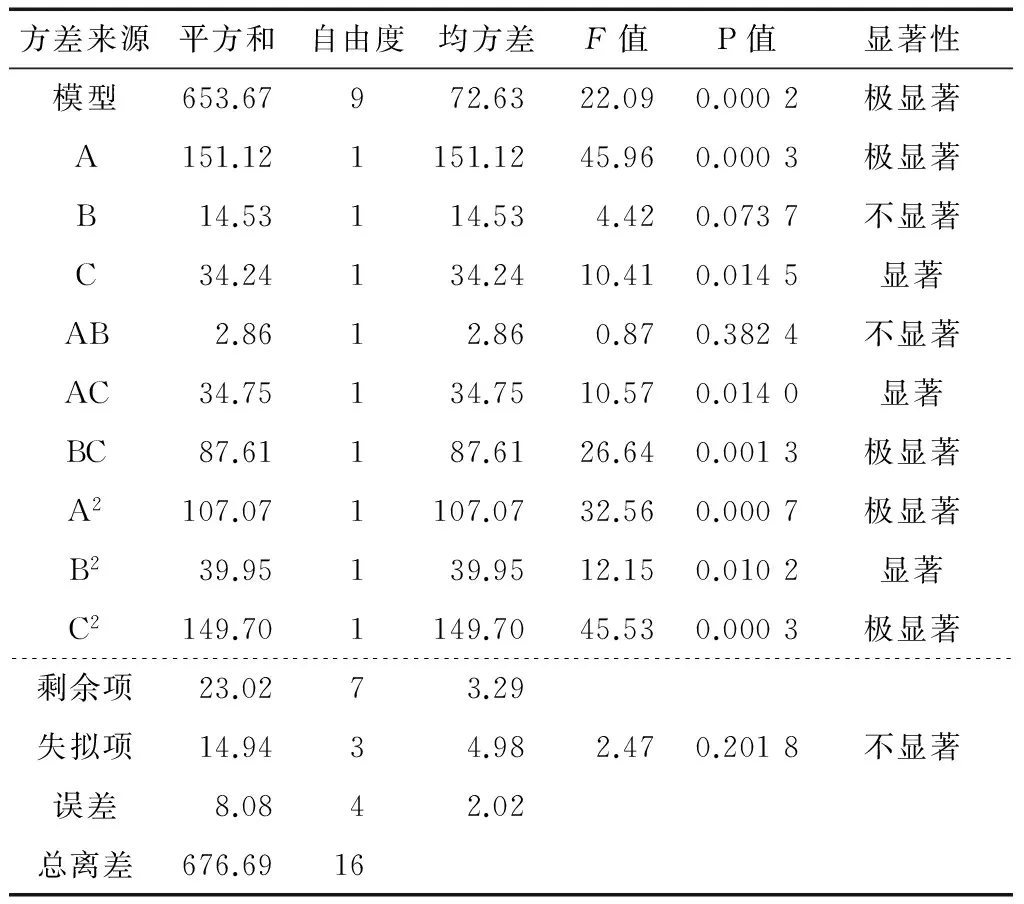

水解度模型的方差分析显示,模型具有显著性(P=0.000 2<0.05),水解度回归方程方差分析中失拟项P值为0.201 8>0.05,说明该模型可信度高,无失拟因素存在,因此可用该回归方程代替试验真实点对试验结果进行分析。另外在各模型参数中,自变量一次项A(盐酸浓度)、C(料液比)、二次项AC、BC、A2、B2、C2对水解度影响极显著(P<0.01)。因此可以采用该模型分析水解度的变化。

从方差分析表中可以得到:在3个对响应值氨基酸含量的影响因素中,以料液比最为显著,其它2个影响因素从大到小依次为盐酸浓度和水解时间;在3个对响应值水解度的影响因素中,以盐酸浓度最为显著,其它2个影响因素从大到小依次为料液比和水解时间。

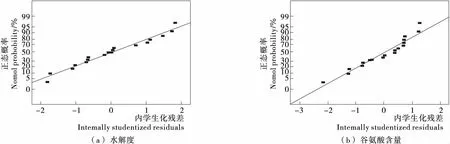

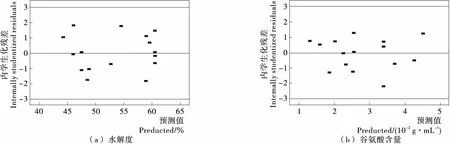

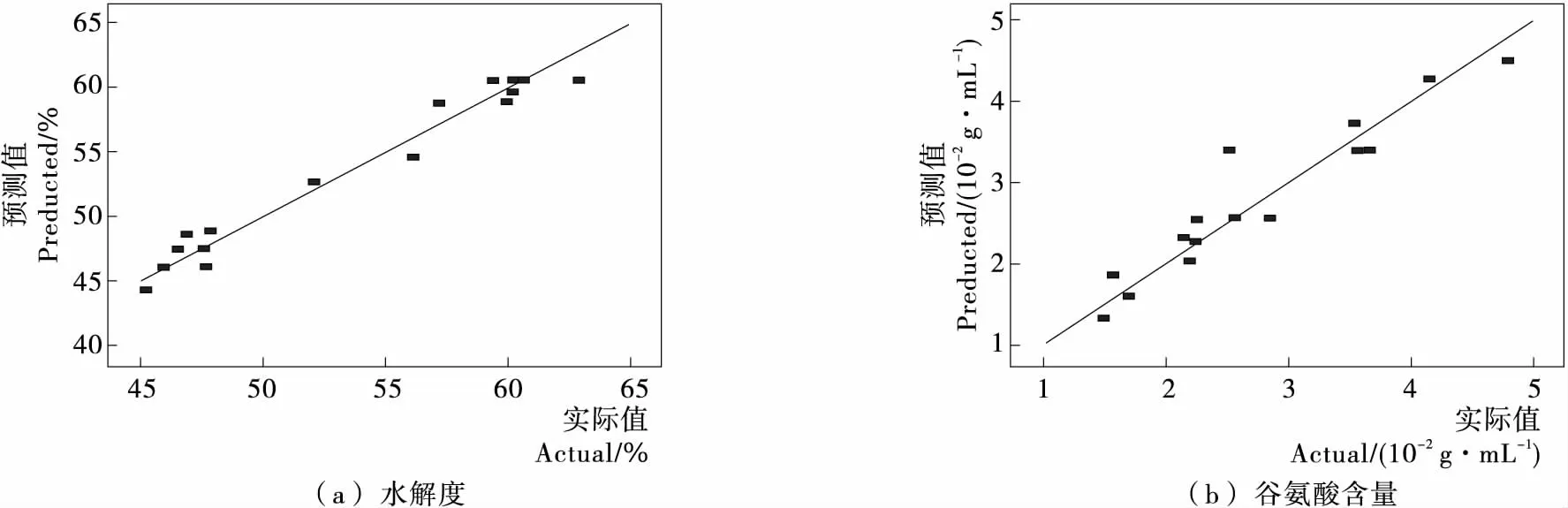

2.2.3 残差分析 通过残差正态概率分布图(图2)看到水解度、谷氨酸数据分布都接近于对角线,说明残差的分布接近于正态分布。残差对预测值的分布(图3),在0处无规律任意分布。预测值与实际值(图4)尽量在一条直线上。因此数据分布的线性明显,没有出现异常的数据点。

2.2.4 因素间的交互试验

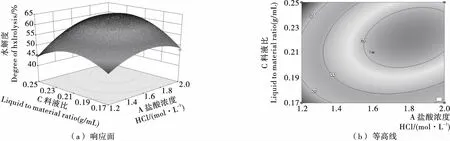

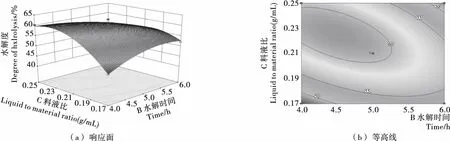

(1) 对水解度的影响:由图5可以看出盐酸浓度与料液比对水解度的影响是显著的(P=0.014 0<0.05)。其中料液比对其水解度的变化影响较大。料液比在0.23左右其水解度最大。由图6可以看出水解时间与料液比对水解度的影响是显著的(P=0.001 3<0.05)。

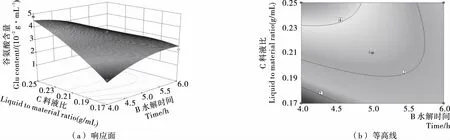

(2) 对谷氨酸的影响:由图7可以看出,水解时间与料液比之间的交互作用对谷氨酸含量的影响是显著的(P =0.007 5<0.05)。其中水解时间对其谷氨酸含量的变化影响较大。水解时间在5 h左右其谷氨酸含量最大。

图2 水解度及谷氨酸含量的残差正态概率分布图Figure 2 Normal Plot of Residuals(DH and GLU)

图3 水解度及谷氨酸含量的残差与预测值图Figure 3 Residuals vs. Predicted(DH and GLU)

图4 水解度及谷氨酸含量的预测值与实际值Figure 4 Predicted vs. Actuals(DH and GLU)

图5 盐酸浓度与料液比交互作用对水解度的影响Figure 5 The response surface and contour of the effect of interaction between HCl and liquid to material ratio on DH

图6 水解时间与料液比交互作用对水解度的影响Figure 6 The response surface and contour of the effect of interaction between time and liquid to material ratio on DH

图7 水解时间与料液比交互作用对谷氨酸含量的影响Figure 7 The response surface and contour of the effect of interaction between time and liquid to material ratio on Glu

2.2.5 最优水解条件的确定 通过软件将表4数据拟合得到优化方程:

Y=-61.120 40+4.654 45A+10.646 17B+198.625 31C-0.329 25AB+6.487 50AC-21.225 00BC-0.430 77A2-0.426 27B2-187.203 13C2。

(1)

通过软件将表5数据拟合得到优化方程:

Y=-421.346 73+34.283 87A+63.565 50B+2 024.190 63C-0.845 00AB+73.687 50AC-117.000 00BC-5.042 75A2-3.080 25B2-3 726.718 75C2。

(2)

通过拟合方程得出最优条件盐酸浓度1.97 mol/L、水解时间4 h、料液比1∶4(g/mL),理论氨基酸含量为5.25 g/100 mL,水解度为62.75%。

以最佳呈鲜条件水解3次作为验证实验,所得氨基酸含量为61.72%,与理论值相近,可以验证最优条件是成立的。

然而根据2.1.1盐酸浓度单因素分析可知,当盐酸浓度大于1.6 mol/L时,水解度和氨基酸的增加速度较缓慢,而且3-MCPD生成量会显著增加,不论是从安全性还是生产成本,最终选择1.6 mol/L的盐酸浓度比较合适。由此确定最佳生产条件为盐酸浓度1.6 mol/L,水解时间4 h,料液比1∶4(g/mL)。在此条件下进行制样,测得其水解度能达到61.65%,谷氨酸含量达到4.77 g/100 mL,虽然经优化后的条件得出的氨基酸含量略低于表3第11组,但水解度略高,且综合3-MCPD的生成量,最终选择了此条件。因此,利用响应面分析法得到的小麦面筋蛋白水解液制备工艺参数真实可靠,具有实用价值。

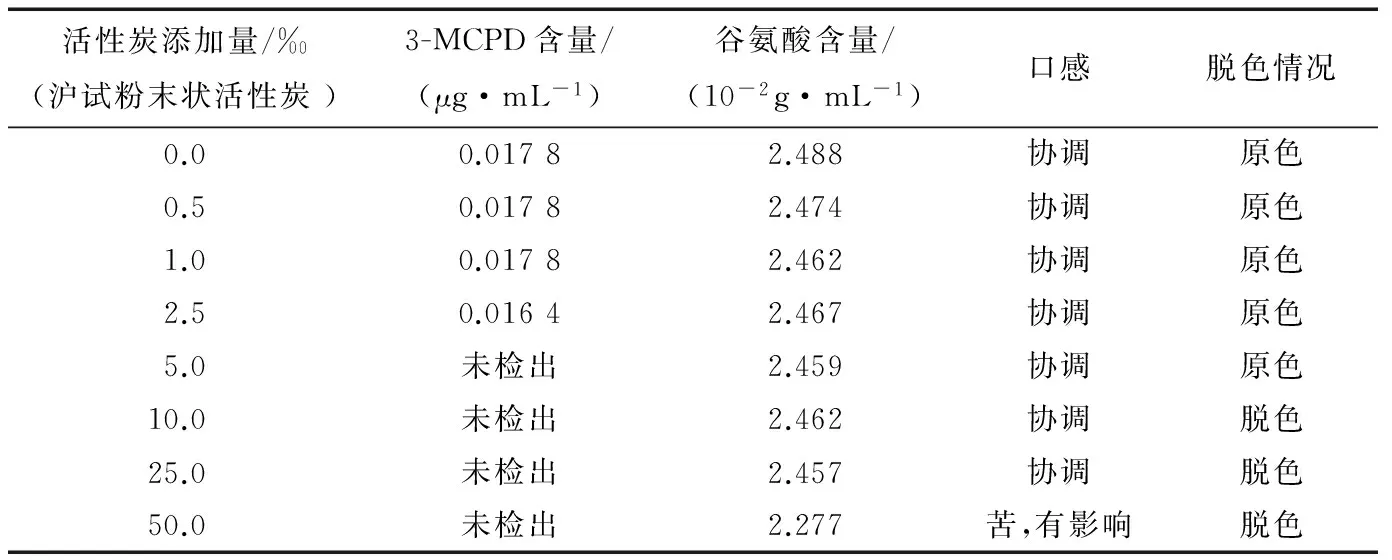

表6 活性炭添加量对水解液中3-MCPD生成量的影响†Table 6 3-MCPD changes by different content of activated carbon

† 3-MCPD检出限为0.004 mg/kg。

2.2.6 最优条件水解液活性炭吸附条件研究 利用预试验中感官条件最优的沪试粉末状活性炭进行活性炭吸附条件研究,由表6可知,当添加量大于5‰才有明显脱除3-MCPD的作用,当活性炭添加量大于10‰时会产生明显脱色作用,而大于25‰后则谷氨酸的损失明显,因此选择5‰为最适添加量。

3 结论

之前的植物蛋白酸解制备水解液研究[16-19]往往只利用水解度这个单一指标,为了使结果更加客观,本研究在进行单因素试验时,还以天门冬氨酸、谷氨酸两种主要呈鲜氨基酸含量为指标,并结合了感官小组滋味评价初步得到了较优结果。得到的水解液谷氨酸含量和水解度高于之前研究。同时为了符合欧盟对鲜味水解液的安全标准要求,对最优产品进行了活性炭吸附研究,吸附后的水解液氨基酸含量、颜色、口感几乎不受影响,3-氯-1,2-丙二醇含量低于仪器检测限,从而得到了安全、优质、鲜度高的小麦面筋蛋白水解调味液。在总结之前研究基础的情况下对植物蛋白水解液的制备进行了更为全面综合的研究,为日后制备提供了强大的数据指导,也为工业生产提供了方向。试验过程中3-MCPD指标的测定是植物蛋白水解液的关键控制步骤,但是较为费时,日后还可加强这方面研究,使得水解液从制备到指标检测有一套标准化流程。

[1] 李小艳, 李高阳, 任国谱. 小麦面筋蛋白脱酰胺改性研究进展[J]. 食品工业科技, 2014, 35(8): 390-393.

[2] 赵谋明. 植物蛋白酶解改性研究进展: 小麦面筋蛋白与花生蛋白[J]. 中国食品添加剂, 2008(S1): 188-193.

[3] AULT A. The Monosodium Glutamate Story: The Commercial Production of MSG and Other Amino Acids[J]. Journal of Chemical Education, 2004, 81(3): 347-355.

[4] 黄镇洲. 水解植物蛋白(HVP)的生产工艺研究[J]. 中国调味品, 1995(3): 14-17.

[5] 彭睆睆. 利用小麦面筋蛋白制备呈味基料及呈味肽的分离鉴定[D]. 广州: 华南理工大学, 2014: 1.

[6] SCHLICHTHERLECERNY H, AMADR. Analysis of Taste-Active Compounds in an Enzymatic Hydrolysate of Deamidated Wheat Gluten[J]. Journal of Agricultural & Food Chemistry, 2002, 50(6): 1 515-1 522.

[7] 崔洁. 小麦面筋蛋白酶解及膜分离特性研究[D]. 无锡: 江南大学, 2010: 1.

[8] 陆恒. 面筋蛋白质的营养价值及其利用[J]. 粮食与饲料工业, 1989(2): 57-59.

[9] 徐添. 谷朊粉挤压改性制备小麦组织蛋白的工艺和应用研究[D]. 合肥: 合肥工业大学, 2013: 36.

[10] 黄婵媛. 小麦面筋蛋白控制酶解制备呈味基料的研究[D]. 广州: 华南理工大学, 2011: 1.

[11] 王悦宏. 快速测定HVP和酱油中3-MCPD方法的研究与应用[D]. 长春: 东北师范大学, 2008: 4.

[12] 史亚静, 宋焕禄. 酸酶结合法制备大豆蛋白水解液的工艺探讨[J]. 食品科技, 2011, 36(4): 2-5.

[13] 陈均志, 李祥. 复合氨基酸调味液生产[J]. 中国调味品, 1991(3): 23-26.

[14] YAMAGUCHI S. The Synergistic Taste Effect of Monosodium Glutamate and Disodium 5′-Inosinate[J]. Journal of Food Science, 2006, 32(4): 473-478.

[15] FILER L J J, GARATTINI S, KARE M R, et al. Glutamic acid: advances in biochemistry and physiology[J]. The Quarterly Review of Biology, 1979, 5(11): 35-54.

[16] 丁志刚, 高红梅, 潘冬梅, 等. 复合酶法水解小麦面筋蛋白的研究[J]. 食品工业科技, 2014, 35(20): 91-195.

[17] ROMBOUTS I, LAMBERTS L, CELUS I, et al. Wheat gluten amino acid composition analysis by high-performance anion-exchange chromatography with integrated pulsed amperometric detection[J]. Journal of Chromatography A, 2009, 1 216(29): 5 557-5 562.

[18] MARTINEZ-ARELLANO I, FLORES M, TOLDRF. The ability of peptide extracts obtained at different dry cured hamripening stages to bind aroma compounds[J]. Food Chemistry, 2016, 196: 9-16.

[19] LIN Shin-yi, LO Yu-chang. Nonvolatile Taste Components and Functional Compounds of Commercial Soy Sauce Products[J]. Journal of Food Processing and Preservation, 2015, 39(6): 2 680-2 686.

Optimization oflow 3-MCPD wheat gluten protein hydrolysate by response surface methodology

GUO Qing-ya1,2SONGHuan-lu1,2CHAIDan3CHENYing3LUOHuan-zhen1,2YANGPing1,2

(1.BeijingHigh-techInnovationCentreofFoodNutritionandHumanHealth,Beijing100048,China; 2.LaboratoryofMolecularSensoryScience,BeijingTechnologyandBusinessUniversity,Beijing100048,China; 3.Wilmar(Shanghai)BiotechnologyResearchandDevelopmentCenterCo.,Ltd,Shanghai200137,China)

Given the high quality wheat gluten protein, the hydrolysis conditions including hydrochloric acid concentration, hydrolysis time and solid-liquid ratio were optimized with the degree of hydrolysis, umami amino acids (aspartic and glutamic acid) as indices using hydrochloric acid, and the processing technique was expatiated. Moreover, 3-monochloropropane-1,2-diol (3-MCPD) combining with acidolysis process was measured and sensory evaluation assessment team was organized to do the sensory evaluation of hydrolyzed vegetable protein under different conditions. Additionally, the optimum preparation was selected. Finally, on the basis of single factor experiment, the response surface of the 3 level design (Box-Behnken design) was used by degree of hydrolysis and glutamic acid content as indexes to optimize the hydrochloric acid concentration, hydrolysis time and solid-liquid ratio. The best acid hydrolysis condition included a hydrochloric acid concentration at 1.6 mol/L, a solid-liquid ratio at 1∶4, hydrolyzed for 4 h. Furthermore, 3-MCPD was compared before and after using activated carbon, thus expecting to get high-quality and umami, safe and low content 3-MCPD content wheat gluten protein hydrolysate for industrial mass production.

wheat; wheat gluten; sensory evaluation; hydrolysis; 3-monochloropropane-1,2-diol(3-MCPD)

郭青雅,女,北京工商大学在读硕士研究生。

宋焕禄(1961-),男,北京工商大学教授,博士生导师。 E-mail: songhl@th.btbu.edu.cn

2017-01-03

10.13652/j.issn.1003-5788.2017.02.035