响应面优化草莓粉的振动磨超微粉碎工艺

2017-04-12陈义勇朱东兴刘晶晶陆国初

陈义勇,朱东兴,刘晶晶,陆国初

(1.常熟理工学院生物与食品工程学院,江苏 常熟 215500;2.常熟市玉山食品有限公司,江苏 常熟 215500)

响应面优化草莓粉的振动磨超微粉碎工艺

陈义勇1,朱东兴1,刘晶晶1,陆国初2

(1.常熟理工学院生物与食品工程学院,江苏 常熟 215500;2.常熟市玉山食品有限公司,江苏 常熟 215500)

以新鲜草莓为原料,经过冷冻干燥和粗粉碎后,采用振动磨超微粉碎技术对粗粉碎后的草莓颗粒进行超微粉碎,以粉碎后草莓颗粒粒径(d50)作为评价指标,在单因素实验的基础上,探讨进料粒径、粉碎时间、球料比对草莓颗粒d50的影响,采用响应面法优化草莓粉的振动磨超微粉碎工艺,确定草莓粉的振动磨超微粉碎工艺为:进料粒径为0.5 mm,粉碎时间为60 min,球料比为5.5(g/g),在最佳工艺条件下草莓粉颗粒d50为67.2 μm.

振动磨;草莓粉;超微粉碎;响应面

草莓(Fragria Ananassa Duchesne)属蔷薇科草莓属,其营养丰富,富含人体必需的纤维素、铁、钾、维生素C和黄酮类化合物[1].草莓具有生津止渴、健胃润脾、补血利尿止泻、清热解暑、清肺化痰、降低胆固醇、软化血管、防癌抗癌、治疗贫血、延年益寿等功效[2].

近年来,超微粉碎技术随着电子、化工、生物、材料等高新技术的发展而逐步发展起来,是一种国内外食品加工的高科技技术[3].超微粉碎粉体具有低温粉碎、速度快、粒径细、分布均匀、比表面积大、节省原料、利用率高、易于消化吸收的优点[4].

草莓具有很高的营养价值,在制备草莓粉过程中,常规的机械粉碎存在温度升高的缺点,因此必须寻找一种合适的粉碎方法来应用于草莓的超微粉碎.振动磨通过物料与介质的振动实现对物料的超微粉碎,具有粉碎效率高、时间短、粉碎程度易控制等优点[5].振动磨在冶金、选矿、非金属磨矿、建材、医药、化工及食品等领域广泛应用[6].但是振动磨技术应用于草莓的超微粉碎还未见报道.本文采用振动磨技术应用于草莓的超微粉碎,探讨进料粒径、粉碎时间、球料比(即介质钢球与物料的质量比,g/g)对草莓粉颗粒粒径(d50)的影响,采用响应面法优化草莓粉的振动磨超微粉碎工艺,为振动磨技术应用于工业化生产超微草莓粉奠定基础.

1 材料与方法

1.1 原料草莓(购自常熟农产品批发市场)

1.2 主要仪器

WFM系列超微粉碎振动磨(江阴天丰药化机械有限公司);DJ-04粉碎机(上海淀久中药机械制造有限公司);LS-POP激光粒度分析仪(珠海欧美克科技有限公司);LGJ-10冷冻干燥仪(南京百思威科技有限公司).

1.3 实验方法

1.3.1 草莓冷冻干燥

新鲜草莓经过去蒂清洗后,进行切片,厚度为4 mm,以-20℃/h的降温速率冷冻至-30℃,放入真空室进行干燥,真空室内的真空度为15~60 Pa,干燥24 h.

1.3.2 草莓初步粉碎

通过机械粉碎将冷冻干燥草莓片进行初步粉碎,粉碎5次,分别测定颗粒粒度(以d50表示).

1.3.3 草莓振动磨超微粉碎

将经过5次初步粉碎的不同颗粒粒度的草莓颗粒由加料斗进入振动磨粉碎室,在振动磨固定条件下(工作容积10 L,功率1.5 KW)进行粉碎,以蒸馏水作为溶剂,将粉碎后的草莓粉配成质量浓度为25%的浆液,进行粒度测定.

影响振动磨超微粉碎效果的主要因素有进料粒径、粉碎时间、球料比,因此以上述3个因素作为试验因素,以粉碎后的颗粒粒径(以d50表示)为指标,确定单因素每个因素的最佳值.在此基础上,以颗粒粒径d50作为响应值,以进料粒径、粉碎时间、球料比作为3个主要因素,采用响应面分析法,确定草莓粉振动磨超微粉碎工艺参数.

1.3.4 粒度测定

称取振动磨超微粉碎后的草莓粉1 mg,加入蒸馏水100 mL配成草莓浆液,取3 mL草莓浆液放入静态样品池中,采用氦-氖激光(功率:2.0 mW,波长:0.632 8 μm)在常温条件下进行颗粒粒度(50%颗粒直径,以d50表示,μm)的测定.

2 结果与分析

2.1 草莓颗粒进料粒径对草莓粉超微粉碎的影响

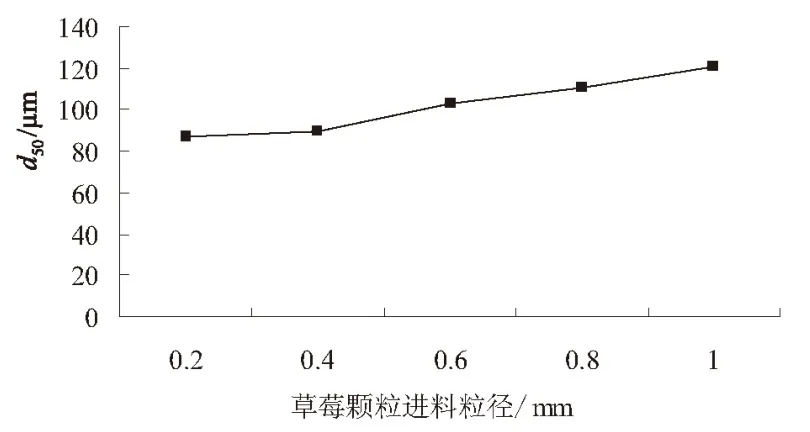

在球料比为5(g/g)、粉碎时间30 min的条件下,研究经初粉碎后的草莓颗粒进料粒径(0.2,0.4,0.6,0.8,1 mm)对草莓粉振动磨超微粉碎的影响,结果见图1.从图1可以看出,随着草莓颗粒进料粒径的增大,草莓粉颗粒d50有所增加,为了降低草莓初粉碎的动力成本,确定适宜的草莓颗粒进料粒径为0.4 mm.

图1 草莓颗粒进料粒径对草莓粉超微粉碎的影响

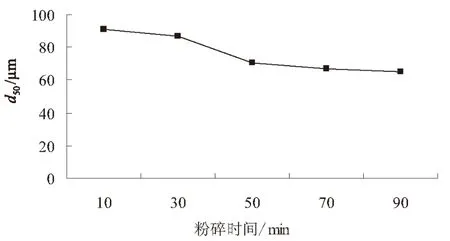

图2 粉碎时间对草莓粉超微粉碎的影响

图3 球料比对草莓粉超微粉碎的影响

2.2 粉碎时间对草莓粉超微粉碎的影响

在球料比为5(g/g)、草莓颗粒进料粒径为0.6 mm的条件下,探讨粉碎时间(10,30,50,70,90 min)对草莓粉振动磨超微粉碎的影响,结果见图2.

从图2可以看出,随着粉碎时间的延长,草莓颗粒的粒径减小,当粉碎时间超过50 min后,颗粒粒径变化不是很明显,草莓颗粒颜色变化不是很大,呈现天然的草莓味道,所以确定适宜的粉碎时间为50 min.

2.3 球料比对草莓粉超微粉碎的影响

在草莓颗粒进料粒径为0.6 mm、粉碎时间30 min的条件下,探讨球料比(3,4,5,6,7 g/g)对草莓粉振动磨超微粉碎的影响,结果见图3.

从图3可以看出,随着球料比的增加,草莓粉颗粒呈下降的趋势,当球料比大于5时,草莓粉颗粒粒径变化不明显,因此确定适宜的球料比为5(g/g).

2.4 振动磨超微粉碎草莓粉工艺参数优化

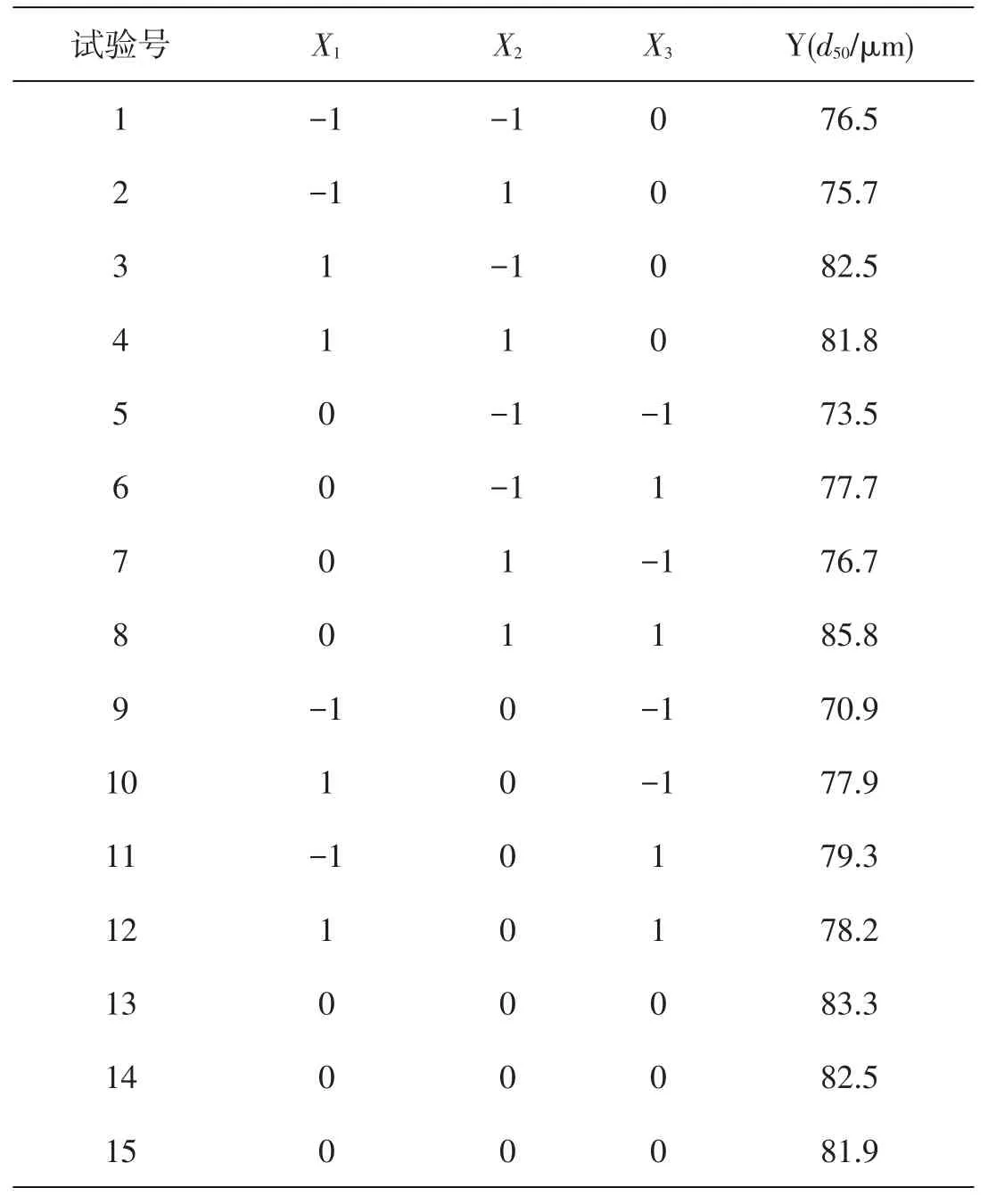

在单因素试验的基础上,利用SAS软件系统,采用响应面分析法优化确定振动磨超微粉碎草莓粉最佳工艺,以颗粒粒径d50作为响应值,以进料粒径X1、粉碎时间X2和球料比X3作为3个主要因素,设计一个三因素三水平的二次回归方程来拟合因素和指标(响应值)之间的函数关系,试验设计见表1,试验结果见表2.

表1 响应面分析的因素水平表

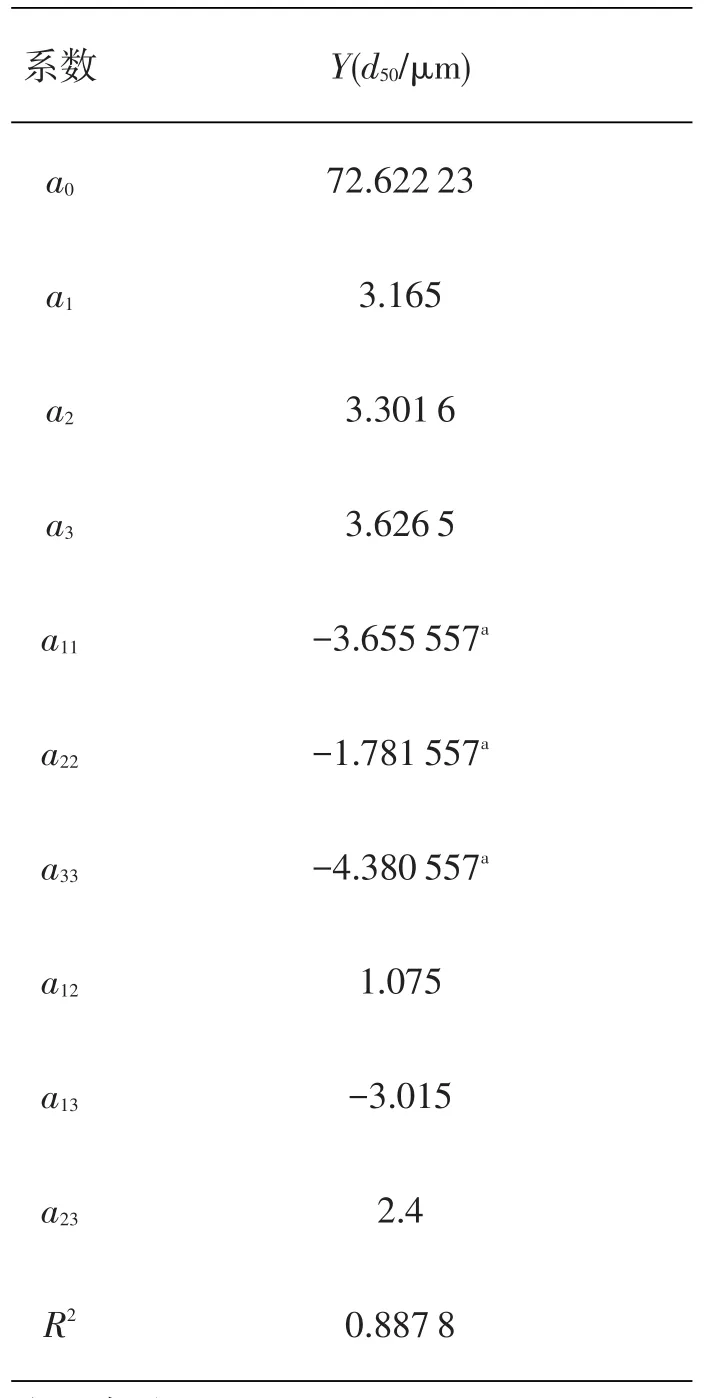

采用回归方程Y=a0+a1X1+a2X2+a3X3+a11X12+a22X22+a33X32+a12X1X2+a13X1X3+a23X2X3,通过SAS RSREG软件对表2数据进行回归分析,对粉碎草莓颗粒d50模型进行方差分析,对回归模型和模型系数进行显著性检验,结果见表3.

确立草莓粉颗粒粒径d50的回归方程见式(1),用回归方程来预测模型,结果显示粉碎草莓粉颗粒粒径d50方程的相关系数R2值达到了0.887 8,表明方程的自变量和因变量之间的回归效果显著.二次项中进料粒径X1、粉碎时间X2和球料比X3对草莓颗粒的d50影响效果极为显著(P<0.05).草莓粉颗粒粒径随进料粒径、粉碎时间和球料比变化的等高线图和响应面图见图4,确定振动磨超微粉碎草莓粉工艺参数为:进料粒径为0.5 mm,粉碎时间为60 min,球料比为5.5(g/g),在最佳工艺条件下草莓颗粒d50为66.8 μm.采用上述最优条件进行草莓粉振动磨粉碎验证实验,实际测得的草莓粉颗粒粒径d50为67.2 μm,与预测值差异不显著,说明优化得到的草莓粉振动磨粉碎工艺参数准确可靠,可以应用于实践.

表2 进料粒径X1、粉碎时间X2和球料比X3对草莓粉颗粒粒度d50影响的响应面分析结果

表3 响应面回归系数取值

图4 Y随X1、X2和X3变化的等高线图和响应面图

3 结论

本文采用振动磨超微粉碎技术对草莓进行粉碎,通过探讨进料粒径、粉碎时间、球料比对草莓粉颗粒粒径d50的影响,采用响应面法优化得到草莓粉的振动磨超微粉碎工艺为:进料粒径为0.5 mm,粉碎时间为60 min,球料比为5.5(g/g),在最佳工艺条件下草莓粉颗粒d50为67.2 μm.

[1]王伟,何俊萍,王明空,等.真空冷冻干燥草莓粉工艺研究[J].中国食品学报,2007,7(6):113-117.

[2]解纪纲.草莓栽培与加工[M].北京:中国轻工业出版社,2001:1-5.

[3]向智男,宁正祥.超微粉碎技术及其在食品工业中的应用[J].食品研究与开发,2006,27(2):88-90,102.

[4]张洁,于颖,徐桂花.超微粉碎技术在食品工业中的应用[J].农业科学研究,2010,31(1):51-54.

[5]郝征红,张炳文,郭珊珊,等.振动式超微粉碎处理时间对绿豆淀粉理化性质的影响[J].农业工程学报,2014,34(18):317-324.

[6]彭伟,侯书军,秦志英.振动磨机技术研究的新进展[J].矿山机械,2005,33(7):25-26.

The Optimization of Ultrafine Grinding of Strawberry Powder with Vibration Ball Mill by Response Surface Analysis

CHEN Yiyong1,ZHU Dongxing1,LIU Jingjing1,LU Guochu2

(1.School of Biology and Food Engineering,Changshu Institute of Technology,Changshu 215500; 2.Changshu Yushan Food Co.,Ltd.Changshu 215500,China)

The fresh strawberry was used as raw material.After freezing,drying and crushing,crushed strawberry particle was grinded with vibration ball mill ultrafine crushing technology.The particle size(d50)of strawberry was used as the index.Based on single factor experiments,the effect of the particle size of strawberry,the grinding time and the ball material ratio to d50of strawberry powder were investigated.The technology of ultrafine grinding of strawberry powder with vibration ball mill was optimized by the response surface analysis.The results showed that the optimum technology of ultrafine grinding of strawberry powder with vibration ball mill was as follows:the particle size of strawberry was 0.5 mm,the grinding time was 60 min and the ball material ratio was 5.5(g/g).Under the optimum grinding process conditions,d50of strawberry powder particles was 67.2 μm.

vibration ball mill;strawberry powder;ultrafine grinding;response surface

TQ461

A

1008-2794(2017)02-0093-04

2015-12-09

常熟市科技计划项目“超微果蔬粉精深加工关键技术研究”(CN201312)

陈义勇,副教授,博士,研究方向:食品科学与天然活性成分,E-mail:chenyyxp@126.com.