“浮-磁-浮”联合工艺回收某黑钨细泥的试验研究

2017-04-12邬海滨李继福徐晓衣艾光华

邬海滨,李继福,徐晓衣,艾光华,2

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西省矿业工程重点实验室,江西 赣州 341000)

“浮-磁-浮”联合工艺回收某黑钨细泥的试验研究

邬海滨1,李继福1,徐晓衣1,艾光华1,2

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西省矿业工程重点实验室,江西 赣州 341000)

某黑钨细泥含WO30.39%,细泥中的钨主要为黑钨矿,另含有少量硫化矿,且粒度较细,采用常规重选法和直接浮选法难以有效回收利用,造成黑钨资源严重浪费。针对黑钨细泥难选的问题,为了提高黑钨资源的回收,试验采用“预先脱硫—高梯度强磁选预富集—黑钨细泥浮选”的浮-磁-浮联合工艺流程,浮选流程采用碳酸钠作为调整剂、水玻璃和硫酸铝作为组合抑制剂、硝酸铅作为活化剂、GYB和TAB-3作为组合捕收剂的药剂制度。试验结果表明,最终闭路试验可以得到含WO353.48%,回收率67.19%的黑钨精矿,有效回收该黑钨细泥中大部分的黑钨矿,为该矿山企业回收黑钨细泥提供借鉴。

黑钨细泥;磁选;浮选;联合工艺;组合捕收剂

0 引言

钨是一种重要的战略金属,在许多尖端领域具有广泛应用,随着我国工业快速发展,钨的需求极速增长,虽然我国钨资源储量丰富,但随着时间推移,品位高、易选的钨矿已经逐渐枯竭[1],因此细粒级钨资源的开发越来越受到关注。由于黑钨矿性质较脆,在开采、搬运、碎磨等流程中都容易造成过粉碎和泥化,对于微细粒级黑钨矿,一直都没有很好的选别方法。传统重选法在细粒级黑钨选矿中效果不佳,但随着对黑钨捕收剂的不断研究,高效、清洁、污染少的捕收剂不断问世,细粒级黑钨浮选逐渐成为主流方法[2-3]。

该黑钨细泥取自某矿山细泥车间,含WO30.39%,由于该细泥粒度较细,经过多种方案的探索试验,结果表明采用直接重选法和全浮选法都无法得到较好的指标,无法充分回收其中的黑钨矿资源,采用“预先脱硫—强磁选预富集—黑钨细泥全浮”工艺取得了较好的选矿指标。因此,采用“预先脱硫—强磁选预富集—黑钨细泥全浮”工艺处理低品位、细粒级的黑钨细泥,能够较好的回收其中的黑钨矿资源,为该矿山企业开发黑钨细泥资源提供一定的借鉴。

1 矿石性质

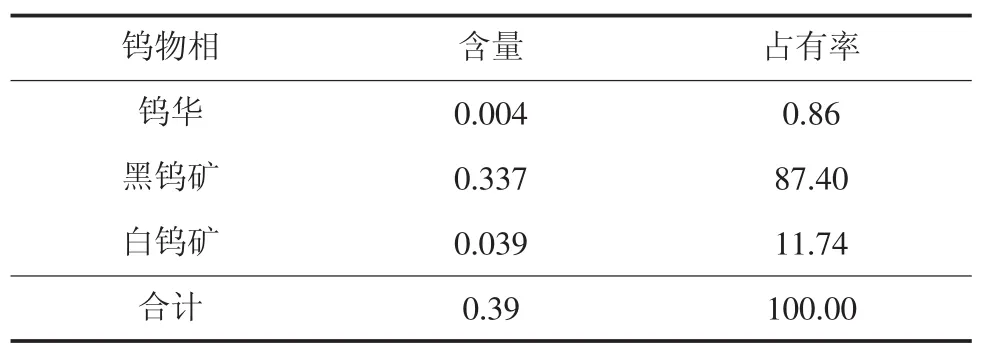

该黑钨细泥中的钨矿物主要为黑钨矿,白钨矿及微量钨华,另含有少量其他金属矿物为辉钼矿、方铅矿、黄铜矿、黄铁矿等;脉石矿物主要包括石英、方解石,以及少量的锂云母、长石、绿泥石、萤石、绿柱石等。原矿主要元素分析结果见表1,钨物相分析结果见表2,粒度组成及钨分布率见表3。

表1 原矿主要元素分析结果 %Tab.1 Analysis results of major ore elements

表2 钨物相分析结果 %Tab.2 Results of tungsten phase analysis

表3 粒度组成及钨分布Tab.3 Composition of grain size and distribution of tungsten

从表1、表2可知,该黑钨细泥中黑钨品位为0.337%,白钨矿和钨华含量都较少,另含有少量其他金属矿物,但含量较低,不具备回收价值。从表3可知,小于0.074 mm粒级含量占81.21%,说明黑钨细泥中细粒级占绝大多数。

2 试验

2.1 试验设备与药剂

试验用到的选矿设备主要有XMQ240×90球磨机、高梯度强磁选机、XFG、XFD型浮选机、真空抽滤机等,所用的药剂主要有碳酸钠、水玻璃、硫酸铝、苯甲羟肟酸(GYB)、OS-2、丁基黄药、TAB-3、TBP、GRY等。

2.2 试验流程

由于该黑钨细泥粒度较细,另含有少量硫化矿物,因此试验选用“预先脱硫—高梯度强磁选预富集—黑钨细泥浮选”的联合工艺流程,试验采用的原则流程图见图1。

图1 试验原则流程Fig.1 Flow chart of testing principle

3 试验结果与讨论

3.1 预先脱硫试验及结果

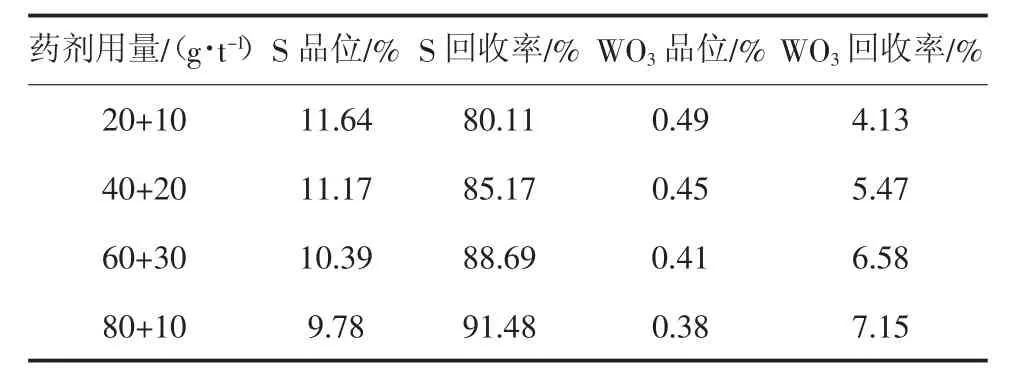

该黑钨细泥中含有少量硫化矿,在浮选过程中会恶化黑钨精矿的浮选指标,还会增加药剂成本,因此必须预先除去这部分硫化矿[5]。脱硫浮选采用丁基黄药作为捕收剂,为尽可能的脱去硫化矿,脱硫试验流程采用一粗一扫流程,考察丁基黄药用量对脱硫效果的影响,结果见表4。

从表4可知,丁基黄药对硫化矿的选择性较好,硫化矿回收率基本都超过80%,黑钨矿在硫精矿中的损失随着丁基黄药用量的增加而增大,脱硫流程的好坏以硫精矿的回收指标和钨精矿在其中的损失来判断,经综合考虑,采用40 g/t+20 g/t的丁基黄药用量较为合适,此时硫精矿回收率为85.17%,钨精矿在硫精矿中的损失为5.47%。

表4 丁基黄药用量对浮选的影响Tab.4 Effect of butyl xanthate dosage on flotation

3.2 高梯度强磁选试验及结果

该黑钨细泥品位较低,矿泥含量较高,直接进入浮选作业较难获得理想的浮选指标,由于黑钨矿具有微弱磁性的物理特点,故可以对黑钨细泥利用强磁选机进行预先富集,富集后的精矿进入浮选流程,可以减少进入浮选的矿量,消除矿泥对浮选的不利影响,有效地提高浮选效率[6]。考察磁场强度大小对黑钨细泥富集指标的影响,试验结果见图2。

图2 磁场强度对黑钨矿磁选的影响Fig.2 Effect of magnetic field intensity on magnetic separation

从图2可见,黑钨矿品位随着磁场强度增加而下降,回收率则随着磁场强度增加而上升,但当磁场强度超过0.9 T后,黑钨精矿回收率则趋于稳定。由于强磁选的目的主要是为了富集黑钨细泥,尽可能多的回收黑钨,因此综合考虑,选择磁场强度为0.9T,可得含WO31.03%,回收率83.46%的黑钨粗精矿。

3.3 浮选试验及结果

高梯度磁选黑钨精矿作为黑钨浮选流程的给矿,对其进行浮选试验研究,其中包含调整剂、抑制剂、活化剂和捕收剂的研究。

3.3.1 调整剂对黑钨细泥浮选的影响

矿浆pH值是浮选过程中的重要参数之一[7],适宜的pH值是取得良好浮选指标的保证。碳酸钠在黑钨浮选中是良好的pH调整剂,Na2CO3在调节矿浆pH值的同时又能够去除难免离子的干扰[8],故本试验采用碳酸钠作为黑钨细泥浮选的调整剂,探索Na2CO3用量对黑钨细泥浮选的影响,试验结果见图3。

图3 Na2CO3用量对黑钨细泥浮选指标的影响Fig.3 Effect of Na2CO3dosage on the flotation of wolframite slime

从图3可见,Na2CO3用量的变化对黑钨矿的品位和回收率有较大的影响,随着Na2CO3用量的增加黑钨矿的品位下降,而回收率却随之升高。经综合考虑,选择Na2CO3用量为600 g/t,此时可得含WO32.95%,作业回收率为77.41%的黑钨粗精矿。

3.3.2 抑制剂对黑钨细泥浮选的影响

水玻璃和金属离子是钨矿浮选常用且优良的组合抑制剂[9],水玻璃常常用来抑制和分散脉石矿物,其抑制机理是HSiO3-的水化性很强,能和含钙脉石矿物离子直接作用吸附在矿粒表面,使矿粒表面产生亲水性,不容易随气泡上浮,实现两者分离。它又是矿泥的分散剂,其分散作用是由于硅酸离子和H+、OH-为石英及硅酸盐矿物的定位离子,因为水玻璃可以强化含钙脉石矿物表面的负电位,让同种电荷相互排斥,在矿浆中呈现分散状态,有利于黑钨矿浮选。金属离子能够强化水玻璃对脉石矿物的抑制作用,它能与羟基作用,加快水玻璃在矿浆中水解,起到协同效果。故试验采用Na2SiO3与Al2(SO4)3作为浮选的组合抑制剂,保证水玻璃用量1 500 g/t,改变硫酸铝用量,考察抑制剂不同配比对浮选指标的影响,试验结果见图4。

从图4可见,不同配比的组合抑制剂对矿物的作用效果不同,在保持水玻璃用量一定的情况下,提高硫酸铝的用量,黑钨粗精矿的品位和回收率都有一定程度的升高,但当Na2SiO3与Al2(SO4)3的比例超过3∶1时,效果反而不佳,最终确定Na2SiO3与Al2(SO4)3的比例为3∶1,可得含WO34.38%,作业回收率为81.28%的黑钨粗精矿。

图4 抑制剂配比对黑钨细泥浮选指标的影响Fig.4 Effect of inhibitors ratio on the flotation of wolframite slime

3.3.3 组合抑制剂用量对黑钨细泥浮选的影响

确定水玻璃和硫酸铝的比例为3∶1的基础上,设定水玻璃用量分别为1 200 g/t、1 500 g/t、1 800 g/t、2100g/t、2400g/t、3000g/t来调整硫酸铝用量,考察两者的用量对浮选指标的影响,试验结果见图5。

图5 不同水玻璃和硫酸铝用量对浮选指标的影响Fig.5 Effect of different dosages of sodium silicate and aluminum sulfate on flotation index

从图5可见,在保持组合抑制剂的比例为3∶1的情况下,增加组合抑制剂用量,黑钨矿的品位逐渐升高,但回收率一直下降。考虑品位和回收率都要取得较好指标,确定Na2SiO3与Al2(SO4)3的用量为2 100 g/t+700 g/t,可得含WO37.19%,作业回收率为78.61%的黑钨粗精矿。

3.3.4 活化剂用量对黑钨细泥浮选的影响

黑钨细泥浮选仍是一个待解决的选矿难题,活化剂的选择也是一个重要的环节。硝酸铅是黑钨浮选常用的活化剂[10],铅离子和Pb(OH)+是活化黑钨的关键点,其使大量正电荷在黑钨表面富集,从而影响表面电位从负变正。试验采用硝酸铅作为黑钨细泥浮选的活化剂,考察硝酸铅用量对黑钨细泥浮选的影响,试验结果见图6。

从图6可见,精矿品位的变化以Pb(NO3)2用量600 g/t为临界点,当少于600 g/t时,黑钨粗精矿品位一直上升,当超过600 g/t时,黑钨矿的品位迅速下降;回收率以Pb(NO3)2用量800 g/t为临界点,小于该值时上升,超过后下降。考虑兼顾回收率和品位,最终确定Pb(NO3)2用量为800 g/t,此时可以获得含WO37.44%,作业回收率为84.09%的黑钨粗精矿。

图6 Pb(NO3)2用量对黑钨细泥浮选指标的影响Fig.6 EffectofPb(NO3)2dosageontheflotationindexofwolframiteslime

3.3.5 组合捕收剂对黑钨细泥浮选指标的影响

组合捕收剂能够显著提高浮选效率已经得到许多选矿工作者的认可和大量试验的验证,其主要机理为两种捕收剂能够形成协同作用,促进药剂对目的矿物的分选效果[11-12]。苯甲羟肟酸(GYB)是黑钨矿浮选的优良捕收剂,也是使用最为广泛的捕收剂,具有选择性强、对环境友好等优点。试验采用以GYB为主要捕收剂,配合GYR、TBP、OS-2和TAB-3组成组合捕收剂,考察不同组合捕收剂对浮选指标的影响,暂定捕收剂GYB用量为400 g/t,辅助捕收剂用量40 g/t,试验结果如表5。

表5 组合捕收剂种类对黑钨细泥浮选指标的影响 %Tab.5 Effect of combination collector types on the flotation of wolframite slime

从表5结果可知,GYB与GYR和GYB与TBP组合捕收剂对黑钨的回收率较高,但品位太低,GYB与TAB-3组合药剂相比较于其他捕收剂组合,优点在于黑钨回收率高,同时品位只比GYB与OS-2略差。在品位相差不大的情况,考虑到粗选主要是为提高黑钨矿的回收率,确定组合捕收剂为GYB和 TAB-3,可以获得含WO37.23%,作业回收率为84.71%的黑钨粗精矿。

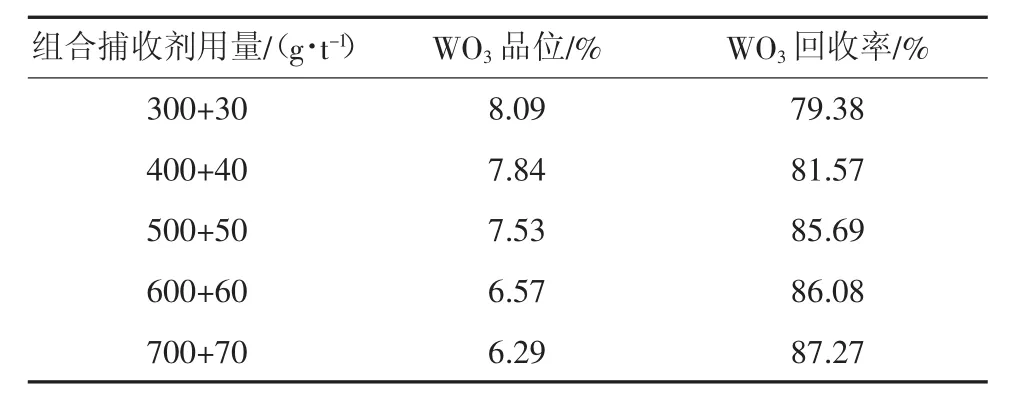

3.3.6 组合捕收剂用量对黑钨细泥浮选的影响

试验采用GYB和TAB-3作为组合捕收剂,并已通过条件试验确定10∶1为组合捕收剂最佳配比,考察组合捕收剂用量对浮选指标的影响,试验结果如表6。

表6 组合捕收剂用量对黑钨细泥浮选指标的影响Tab.6 Effectofcombinedcollectordosageontheflotationofwolframiteslime

从表6结果得,当GYB和TAB-3用量逐渐加大时,药剂对黑钨矿的选择性变差,黑钨矿的品位下降,回收率却一直上升。当GYB和TAB-3用量为500 g/t+50 g/t时,黑钨矿品位和回收率都在较好水平,最终确定GYB和TAB-3用量为500g/t+50g/t,可以获得含WO37.53%,作业回收率85.69%的黑钨粗精矿。

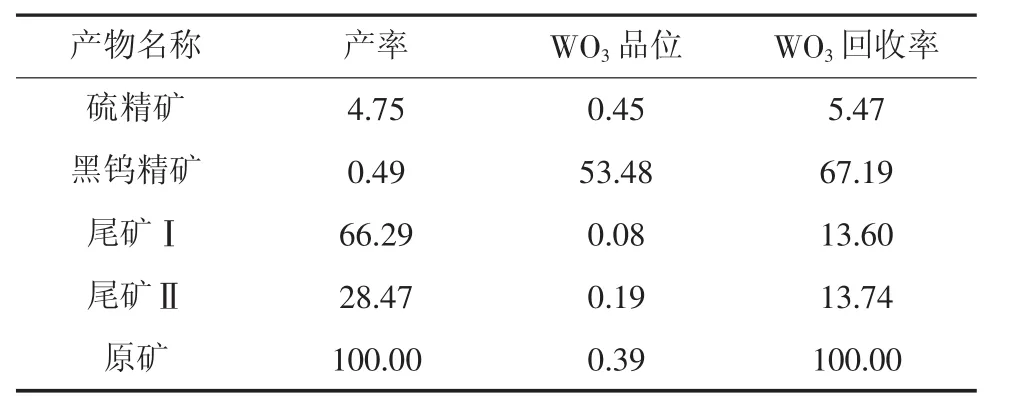

3.4 全流程闭路试验

试验经过“预先脱硫—高梯度强磁选预先富集—黑钨细泥浮选”三个流程最优条件试验的探索,进行全流程开路试验,确定了一粗五精三扫的浮选流程和中矿返回的最佳地点。在以上试验的基础上,进行全流程闭路试验,试验流程如图7,试验结果见表7。

表7 全流程闭路试验结果 %Tab.7 Testing results for the whole closed-circuit process

表7结果表明,黑钨细泥经过“预先脱硫—高梯度强磁选预富集—黑钨细泥浮选”工艺流程可以有效回收其中的黑钨矿,原矿含WO30.39%,经过上述药剂制度和闭路流程,经过一粗五精三扫的浮选作业,最后闭路试验可以获得含WO353.48%,回收率67.19%的黑钨精矿,指标较为良好,可为该矿山企业浮选黑钨细泥提供借鉴。

图7 闭路流程图Fig.7 Closed circuit flow chart

4 结语

(1)该黑钨细泥含WO30.39%,其中大部分钨主要为黑钨矿,白钨矿和钨华含量很低,粒度较细,-0.074 mm占总量的81.21%,直接采用重选和浮选法都很难取得良好的浮选指标。

(2)脱硫后的黑钨细泥经过高梯度强磁选预富集,其精矿作为浮选流程的给矿,既减少了浮选作业的工作量,提高浮选效率,又节省药剂消耗,降低成本。

(3)试验结果表明,采用“预先脱硫—高梯度强磁选预富集—黑钨细泥浮选”的浮-磁-浮联合工艺流程,可以得到含WO353.48%,回收率67.19%的黑钨精矿,有效回收黑钨细泥中大部分的黑钨矿。

[1] 王明燕,贾木欣,肖仪武,等.中国钨矿资源现状及可持续发展对策[J].有色金属工程,2014,4(2):76-80. WANG Mingyan,JIA Muxin,XIAO Yiwu,et al.Present situation and Countermeasures of sustainable development of tungsten resources China[J].Nonferrous Metals Engineering,2014,4(2):76-80.

[2] 罗仙平,路永森,张建超,等.黑钨矿选矿工艺进展[J].金属矿山,2011(12):87-90.LUO Xianping,LU Yongshen,ZHANG Jianchao,et al.Progress of wolframitebeneficiationtechnology[J].MetalMine,2011(12):87-90.

[3] 宋振国,孙传尧,王中明,等.中国钨矿选矿工艺现状及展望[J].矿冶,2011,20(1):1-7. SONG Zhenguo,SUN Chuanyao,WANG Zhongming,et al.Current situation and prospect of China tungsten ore beneficiation process [J].Mining and Metallurgy,2011,20(1):1-7.

[4] 艾光华,李晓波.微细粒黑钨矿选矿研究现状及展望[J].矿山机械,2011,39(10):89-95. AI Guanghua,LI Xiaobo.Fine wolframite beneficiation research actuality and Prospect of[J].Mining Machinery,2011,39(10):89-95.

[5] 周 源,胡文英.某低品位黑钨细泥浮-重-浮联合流程分选试验研究[J].江西有色金属,2013,4(5):58-63. ZHOU Yuan,HU Wenying.Experimental study on the separation of a low grade wolframite fine mud flotation flotation process[J]. Jiangxi Nonferrous Metals,2013,4(5):58-63.

[6] 高湘海,肖 宏,雷晓明.磁选-浮选联合流程在黑钨细泥回收中的应用研究[J].有色金属(选矿部分),2013(4):24-26. GAO Xianghai,XIAO Hong,LEIXiaoming.Study on the application of magnetic separation flotation combined process in the recovery of WOLFRAMITE SLIME [J].Nonferrous Metals(Mineral Processing),2013(4):24-26.

[7] 夏 青,林 东,岳 涛.黑钨矿可浮pH及其在钨细泥异步浮选中的应用[J].稀有金属,2015,39(3):262-267. XIA Qing,LIN Dong,YUE Tao.Floating pH of wolframite and its application in asynchronous flotation of fine tungsten slime[J]. Chinese Journal of Rare Metals,2015,39(3):262-267.

[8] 孙 伟,胡岳华,覃文庆,等.钨矿浮选药剂研究进展[J].矿产保护与利用,2000(3):42-46. SUN Wei,HU Yuehua,QIN Wenqing,et al.The status quo about research of flotation reagent for wolfram-mineral-recovery[J]. ConservationandUtilizationofMineralResources,2000(3):42-46.

[9] 付广钦.细粒级黑钨矿的浮选工艺及浮选药剂的研究[D].长沙:中南大学,2010. FU Guangqin.study on flotation process and reagent of fine wolframite[D].Changsha:Changsha Central South University,2010.

[10]陈万雄,叶志平.硝酸铅活化黑钨矿浮选的研究[J].广东有色金属学报,1999,9(1):13-17. CHEN Wanxiong,YE Zhiping.Study on wolframite flotation activated by lead nitrate[J].Journal of Guangdong Non-Ferrous Metals,1999,9(1):13-17.

[11]方夕辉,钟常明.组合捕收剂提高钨细泥浮选回收率的试验研究[J].中国钨业,2007,22(4):26-28. FANG Xihui,ZHONG Changming.Improving tungsten recovery rate by applying combination collectors in tungsten-slime flotation[J]. China Tungsten Industry,2007,22(4):26-28.

[11]周晓彤,杨应林,汤玉和.某难选黑白钨共生矿试验研究[J].中国钨业,2012,27(1):27-30. ZHOU Xiaotong,YANG Yinglin,TANG Yuhe.Improving tungsten recovery rate by applying combination collectors in tungsten-slime flotation[J].China Tungsten Industry,2012,27(1):27-30.

Experimental Study on Recovering Wolframite Slime by the Combined Process of"Floatation-Magnetic Separation-Floatation"

WU Haibin1,LI Jifu1,XU Xiaoyi1,AI Guanghua1,2

(1.Faculty of Resource and Environmental Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,Jiangxi,China;2.Jiangxi Key Laboratory of Mining Engineering,Ganzhou 341000,Jiangxi,China)

Containing WO3(0.39%)and some sulfide ore,a black tungsten fine mud is difficult to recycle with conventionalgravity method and directflotation technology.The combined procession technology " predesulfurization-preconcentration of high gradient magnetic separation-wolframite slime flotation"was adopted for the purpose of improving recovery rate of tungsten resources.In the flotation process,sodium carbonate was used as regulator,water glass and aluminum sulfate as combination inhibitor,lead nitrate as activator,GYB and TAB-3 as combination collector respectively.The results of the final closed-circuit test black tungsten concentrate recovery rate reaches 67.19% (WO353.48%).Most of the wolframite resources were recovered.

wolframite slime;magnetic separation;flotation;combined process;combined collector

TD923;TD952

A

10.3969/j.issn.1009-0622.2017.01.008

2017-01-09

国家自然科学基金项目(51564014、51504103)

邬海滨(1992-),男,浙江象山人,硕士研究生,研究方向:矿物分选理论与工艺研究。

艾光华(1980-),男,云南楚雄人,副教授,博士,主要从事矿物分选理论与工艺方面的研究工作。