关于作用在离心压缩机上的流体激振力以及由此产生的转子振动特性综述

2017-04-10JamesSorokesDFredMarshallMarkKuzdzal

James M.SorokesD.Fred MarshallMark J.Kuzdzal

(1.James M.Sorokes,Principal Engineer DRESSER-RAND Business,Part of Siemens Power&Gas Olean,NY,USA;2.D.Fred Marshall,Retired DRESSER-RAND Olean,NY,USA;3.Mark J.Kuzdzal,Director,Business Development DRESSER-RAND Business,Part of Siemens Power&Gas Olean, NY,USA)

关于作用在离心压缩机上的流体激振力以及由此产生的转子振动特性综述

James M.Sorokes1D.Fred Marshall2Mark J.Kuzdzal3

(1.James M.Sorokes,Principal Engineer DRESSER-RAND Business,Part of Siemens Power&Gas Olean,NY,USA;2.D.Fred Marshall,Retired DRESSER-RAND Olean,NY,USA;3.Mark J.Kuzdzal,Director,Business Development DRESSER-RAND Business,Part of Siemens Power&Gas Olean, NY,USA)

引起离心压缩机转子非同步受迫振动的来源有许多,其中较典型的因素包括产生于压缩机气体通道中的气动力学现象。例如叶轮失速、扩压器失速(有叶片和无叶片)以及由于叶轮和扩压器不对中而产生的气流不稳定等。通常这些现象的唯一表现形式就是转子的振动信号。

Several phenomena that can cause non-synchronous vibration are reviewed,and for each one,background information,as well as detailed descriptions of the flow field,or other source of the excitation,is provided.This includes the use of CFD analytical results to describe the flow where applicable.

The review also includes,when available,dynamic pressure transducer test data that can be used to verify the presence of the phenomena,and rotor vibration data indicating the presence of such phenomena.This includes test data of actual machines,indicating characteristics such as frequency and amplitude.

0 引言

本文着重论述转子的受迫振动、激振力的来源和产生原因,以及由非接触传感器监测所得的振动特征。为了精确地涵盖以上内容,我们首先需对转子的振动特性以及转子对于众多不同的激励源的响应进行基本描述。在此之后,我们将对每种现象的成因及其所导致的振动信号予以描述。

幸运的是,转子的基本振动特性通常可以用简单的数学模型予以说明。这使得我们无需求解复杂的微分方程,便可以对其进行描述。本文对激励成因的描述并非适用于所有的转子系统,而是主要针对离心压缩机转子的受迫振动。文章描述了气体通路中所形成的各种激振力,并对其成因进行了详细说明,部分案例包含了由这些现象所造成的动态压力监测数据。

转子振动信号是我们了解这些激振力作用形式的主要方式。在了解转子受到特定激振力如何响应以及转子运转过程中可能受到何种形式的激振力后,分辩这些振动所对应的激励类型就变得简化了。

1 振动特征

如上所述,我们可以把感兴趣的振动特性用简单的单自由度系统进行描述。下文对于这些振动特性进行的描述,绝大多数的机械振动教材都有所涵盖,例如参考文献中所列书目。在此仅仅是将其高度概括之后以一种与特定的转子振动问题最直接相关的方式描述出来。

1.1 自由振动

无阻尼自由振动——图1所表示的简单的弹簧振子系统适用于描述本文所讨论的经历自由振动的转子系统中的特性。式(1)是这个简单系统的运动方程,其通解由式(2)所示。

图1 简单弹簧振子系统Fig.1 Simple Spring-Mass System

在没有阻尼或外力的情况下,一旦这样的系统偏离其平衡位置,上述方程所述的振动会以方程(3)所定义的自然频率一直持续下去。

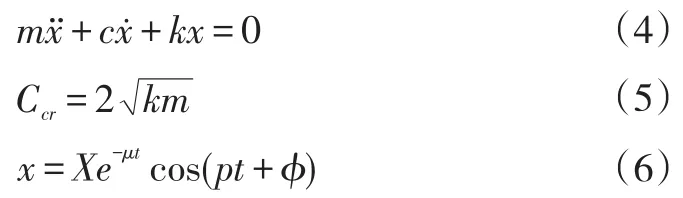

有阻尼自由振动——考虑(粘性)阻尼,振动情况会变得稍微复杂一些,但也更为接近实际情况。对于这里所讨论的问题,图2所示的简单的单自由度有阻尼弹簧振子系统,可以用于描述经历有阻尼自由振动的转子系统的振动特性,此系统的动量方程由方程(4)所述。

如果用方程(5)定义临界阻尼,并且假定实际阻尼低于临界阻尼,那么可以得到由式(6)所示通解。这个解包括谐波分量和衰减分量,其中固有频率可以由得到,而衰减率则由含(μ)的指数型参数决定。假设系统处于任何一个偏离平衡位置的初始状态,振动幅度衰减为零的速率都由指数参数(μ)决定。在一个振动周期内的系数(µT,T为振动周期)的变化称为对数型衰减,由公式(7)来定义。

图2 简单的弹簧阻尼振子系统Fig.2 Simple spring-mass-damper system

因此,这也就证明了无论系统中是否有任何阻尼,自由振动(非受迫)的系统都只会以其固有频率振动。振幅完全由在固有频率下的运动决定,如果存在任何阻尼,振动的衰减速率就会按对数规律进行。

1.2 受迫振动

当有多种外力作用于压缩机转子上时,这些外力都可以被归类为周期性或非周期性作用力(随机作用力)。首先,我们对周期性作用力的一个特例即,简谐力进行讨论,随后我们将讨论一般的周期性作用力,而后是随机作用力。

1.2.1 简谐外力

此种作用力可以用简单的正弦波进行描述,如公式(8)所示,相应的单自由度有阻尼振动的运动方程由公式(9)给出。公式(10)是所得到的通解。如公式(11)所示,在一个已知大小的相对外力下,振幅是由激励频率和系统的固有频率以及系统的阻尼大小所共同决定的。如公式(10)所示,振动频率等于外作用力的激振频率,而非系统的固有频率。在阻尼较小的情况下,从公式(10)和公式(11)中同样也能明显的看出,当外力频率接近系统固有频率时,系统的振幅将会接近无穷大。这就是我们所熟知的共振。

其中,补充之前的定义:s(t)为简谐力函数;ω为简谐力频率;F为外力幅值;P为最大振幅。

因此,这表明系统对于谐振外力的稳态响应是与激振力频率相同的简谐振动,当系统固有频率等于激振力频率并发生共振时,系统的振幅达到最大值。

1.2.2 一般周期性作用的外力

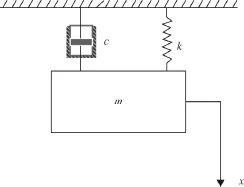

周期外力并不仅限于正弦波动,而是指以频率ω在一个周期内不断重复自身的行为。在这种情况下,外力函数可以以傅里叶级数的形式展开,并由公式(12)描述。任何周期信号都可以用这种形式来表示,后面研究振动的频谱时就会使用傅里叶级数。通过FFT(快速傅氏变换)可以将如图3所示的时域振动信号转化为如图4所示的频域信号。

其中,Fn为激振力的第n个分量;n为第n个分量;θn为第n个激振力分量的相位角;Pn为由第n个激振力分量所造成的位移/振幅;ϕn为第n次处于振幅位置的相位角;Dn为第n次作用的力的相对大小。

图3 周期信号Fig.3 Periodic Signal

在如公式(12)所示的外力作用下的简单弹簧振子系统的稳态振动响应如公式(13)所示。这表明振动的频率由作用于其上的激振力频率及其倍频决定(通常称为谐振,不要同上文提到的简谐受迫振动函数相混淆)。如公式(14)所示,当基本外力函数中的频率或者其任何一次倍频中的频率等于系统的固有频率时,振动的振幅最大。那时,在周期性重复的外力作用下,系统的振动响应均可以通过分解外力函数得到其各个分量(即傅里叶级数),然后分析系统对于各个分量的响应。系统总的响应可以由各个相互独立的响应分量合成得到,而各个响应分量都可以看作是之前介绍过的简谐振动。

图4 周期振动信号的频谱Fig.4 Frequency spectrum from periodic vibration signal

1.2.3 随机外力或非周期性外力作用

这些外力是自然中的瞬态现象,而研究它们的最普遍的方法是考虑脉冲力作用。脉冲力通常是指一个作用时间很短但却具有相当幅值的外力,它可以由公式(15)表示。当一个简单的弹簧振子系统受到这样一个脉冲力激励时,它将会以初始位移为(x =0)和速度开始做自由振动。这个振动结果由公式(16)得出,可以被视为是以系统的固有频率进行,且振幅和f的大小成线性相关。

其中,f为单位脉冲力;F为脉冲力幅值;g(t)为对于单位脉冲力下系统的响应。

通过叠加原理可知,如图5所示的由于任意外力所引起的激励可以被看做是一系列的脉冲叠加。最终的系统振动表现由叠加的情况决定,以公式(17)的形式表达。

图5 一系列脉冲所形成的激振力Fig.5 Force due to series of impulses

这表明系统对激振力的响应包括由激振力本身引起的运动,加上系统以其固有频率在多种不同的振幅之下的振动,这些振动幅值则取决于脉冲的作用时间。新施加的脉冲力与已有振动之间的关系将决定最终的振动情况。

1.3 小结

上文的介绍指出了各种不同的受迫振动之间的重要区别:纯粹的简谐激振将导致和激振力频率相同的振动,其振幅取决于激振力的幅值大小以及激振力频率与系统的固有频率的接近程度。更普遍的情况下,一般周期性激振力将导致和激振力频率相同以及激振力频率的倍频的振动,其振幅同样取决于激振力的大小和激振力频率及其各倍频分量的频率与系统的固有频率的接近程度。与之相对的是,由非周期性激励或随机激励所导致的振动将以系统的固有频率进行,其振幅在固有频率处不断变化,对于这些力所产生的其它运动而言,其频谱上的振幅和频率也都是随机的。

2 在转子振动上的应用

压缩机转子可以被视为一个特殊的多自由度系统,因此,系统会发生自由振动和受迫振动。系统由于其内部激振力而产生的振动为自由振动,其频率往往与系统内一个或多个固有频率重合;受到外力而产生的振动是受迫振动,如果外力是周期性的(实际上通常都是这种情况),系统将会以激励力本身及其倍频的合成频率振动,其振幅取决于外部激励的频率和系统本身固有频率的接近程度。对于非周期性外力,系统仍然是以它的固有频率的组合振动的,下文将对这些特性予以更详细的说明。

2.1 自由振动

2.1.1 无阻尼自由振动

对于压缩机转子这样的多自由度系统,上述的基本原则依然适用。系统虽然更加复杂,但其基本组件都是一样的。为了计算方便,用节点表示转子的质量,相邻节点用刚度矩阵连接起来,用刚度系数表示轴承。一个典型的无阻尼的转子系统模型如图6所示。

图6 转子系统模型Fig.6 Rotor system model

这个模型中的每一个自由度都对应存在一个(无阻尼)固有频率。因此这种模型可以用于生成如图7所示的临界转速图,此时这些频率和轴承位置处的弹簧系数有关。每个固有频率都有其对应的振型,这些振型描述了转子在所考虑的实际固有频率下的振动。一个典型的压缩机的前四阶振型如图7所示。最后可得到的结论是:一个有多个固有频率的转子系统,在经历自由振动时,系统的合成振动通常是由这些不同的振型叠加而得到的。

图7 临界转速图Fig.7 Critical speed map

2.1.2 有阻尼自由振动

同样,对于有阻尼自由振动的一个多自由度系统(如压缩机转子),上文中的基本原理依然适用。在阻尼作用下,系统的情况更为复杂,但其基本组成部件依然相同。为了计算方便,用模型中的节点代表转子的质量,其弹簧和阻尼由轴承和密封的刚度及阻尼系数矩阵表示。一个典型的转子系统如图6所示,但在各个轴承、密封或其它支撑点处需要考虑多个方向上的刚度和阻尼系数,如图8所示。

图8 转子动力学系数Fig.8 Cross coupling coefficients

这个系统中每个自由度都有一个有阻尼固有频率(通常被称为特征值)及特定的阵型以及对数衰减系数与之相对应。每一个特征值都有其自己的由对数衰减系数决定的衰减速率,由此可以衡量可获得的阻尼大小。以上可以总结为一个转子系统有多个固有频率(特征值),每个固有频率对应一个特有振型和揭示阻尼系数的对数衰减系数。和无阻尼的情况一样,这类系统的自由振动的频率都是由其各固有频率合成的,其振型也是由所有不同阵型合成。

然而,没有外力作用下,如转子这样的振动系统只能按其固有频率振动,任何主振动信号都是它的多个固有频率之一。最终结果会得到一个清晰的振动信号,其振动频率是这些固有频率之一,并且具有较大的振幅。

在现实生活中,最接近这种情况的自由振动是转子的失稳,其模态(一阶模态或者基础模态)只可能是由“被动”激励导致,这种激励由图8所示的弹性和阻尼系数表示,图8也可说明“正交耦合”系数(如kxy)可以驱使转子作涡动。

在数学上构建一个不稳定的转子系统模型仅需考虑轴承和密封处的转子动力学系数,而并不需要考虑外力。因为只有转子转动时候才会产生力,这是基于自激振动的机理,所以用被动这个词来形容这个系统。不稳定是指在某些特定系数下,模态的对数衰减率会降低到零甚至负值,从而造成失稳,使得振幅持续增大。在系统振动转化为非线性振动之前,振动幅值都是不可控的(往往最终导致轴承或密封处发生接触)。

因此转子“不稳定”的特性是一个清晰的、单一频率的发生在转子固有频率的振动,其振幅在不受其他约束力的情况下会持续增大。这种次共振可以演变为一个严重的振动问题,并对系统造成重大破坏。幸运的是,现在这种状况并不常见。然而,对于压缩机来说,还有其它的因素会导致系统发生次共振,而这才是下文将要讨论的主要内容。

2.2 受迫振动

2.2.1 谐振外力

不平衡力是谐振外力的一个很好的例子。为了分析方便,在转子模型中加入一个转动外力,如图9所示,其激励频率明显和运转转速相等,由此可以得出大家熟悉的振幅-转速关系图并以此衡量转子对外力的响应,如图10所示。由于所面对的是一个多自由度系统,振型会同时取决于转速(外力作用的频率)与系统固有频率的接近程度和不平衡力的作用位置。一个特定位置的传感器是否可以精确地测量到转子的振动响应还取决于此特定频率所对应的振型,因此,测量振动的位置就成为了另外一个变量。类似地,对一个转子在激励频率递减的情况下所作出的异步响应进行分析,对我们研究转子经受特定次同步谐振外力激励的能力,会有所启发。

图9 显示不平衡力的转子系统模型Fig.9 Rotor system model showing unbalance force

图10 振幅-转速图Fig.10 Amplitude versus speed plot

一个由谐振外力引起的振动信号会被认为是一个稳定振动,其振幅取决于激振力的大小和激振频率与转子固有频率之间的接近程度。这个特性将会导致在每一个与激振频率重合的固有频率处产生共振。如果一个次同步激振力频率发生改变,转子振动频率也会随之改变,此时振幅的升降则取决于激振频率与转子的固有频率之间是更接近了还是相距更远了。因此,对于一个特定的系统以及特定的外部激励,其振动不会出现零散的高振幅响应而会保持相对稳定。

2.2.3 周期外力

作用于转子上的非同步的外力通常都是以空气动力的形式表现出来。当空气动力是周期性的,这些力有可能是谐振力,也有可能不是谐振力。受力振子对于作用力及其任何倍频的响应都可以用类似于图10的振幅-转速关系图来检测。由上文对周期性激振力的讨论可知,假设此力或者其分量中有任何一个的频率与转子固有频率发生共振,或者接近共振,其振动都会十分剧烈。另一个方面,频率更高的周期性激振力不会和较低的固有频率发生共振。

同单自由度系统一样,所有由于这种外力产生的振动的频率都是和激振力及其倍频相同。频率有多少个,振幅就有多少个,振幅大小取决于频率和转子固有频率的接近程度,当任何振动分量接近于其固有频率时,都会发生共振现象。同样,对于一个假设在已知条件下的系统,这种振动是稳定、持续且不断重复的。

2.3 随机外力

作用于压缩机转子上的随机外力通常由瞬态空气动力产生。然而,当这些力以脉冲力的形式作用时,可能导致不同于转子任何固有频率的振动。然而,转子对于由空气动力所导致的瞬态随机激励的响应情况,目前还没有相关研究可以借鉴,这是因为其潜在特征和所涉及的力的作用位置都是不可计数的。通常都是通过对振动信号的评估来确定造成振动的可能原因,以及它们是否会导致其他问题。

比如单自由度系统,随机激励会导致转子在其一个或多个固有频率下发生振动。固有频率的振动幅值随着脉冲幅值的变化而变化。转子受脉冲力激振时,在固有频率之外的响应在信号分析器中会呈现出随机的频率和振幅,而不会出现任何频率下的稳定振动。因此,通过查看实时信号可以很容易地评估振动数据,进而将受迫振动从自然状态下的“不稳定”振动中分离出来,即可以在多倍频下将相对稳定或持续增长的振动从不稳定的振动信号中分离出来。在实时分析中,振幅和频率都会不断地变化,而在绝大多数情况下最主要的还是在固有频率处。振动的幅值水平由系统的刚度、阻尼以及激振力的大小来决定。

从以上论述可以得出,非受迫次同步振动信号(失稳)会是一个具有转子固有频率的相对清晰的信号。由谐振力导致的受迫次同步振动通常是一个清晰的非转子固有频率下的相对清晰的单频信号。周期性外力导致的受迫次同步振动的频率会是其一倍或多倍频,且通常不会与转子的固有频率重合(虽然多倍频增大了共振的可能性)。最终,受到随机(脉冲)外力作用的受迫次同步振动信号会出现在多倍频,并且其振幅和频率会持续变化,其最大振幅通常在频率接近转子固有频率的情况下发生。这对分析上文所述不同振动类型的成因很有帮助,这些因素包括简谐力、一般周期力和随机力。

3 空气动力

3.1 定义

在更进一步讨论空气动力之前,需要对以下四个名词进行定义:

喘振一种系统现象,它并不仅仅取决于压缩机中的所有部件,如:管道、阀、压力容器等等对其都有影响。在整个流场发生倒流的运行状态下会发生喘振的现象,例如,流体逆向流动通过压缩机段并从其进口流出。[注意:有可能会出现压缩机的某一级发生喘振,而非整个压缩机部分发生喘振的情况]。喘振的同时往往伴随着极为剧烈的轴向和径向振动,并且进口和出口处的压力和温度有极大的波动。

失速:比喘振更为局部的现象,失速发生于当局部有逆流产生、流速/动量减小、压力降低等现象的时候。失速会在某一段的某个部件上发生,且经常伴随着次同步的振动和压力脉动的增长,并且可能会对某段压力增长有一定程度的削减。重要的是,在压缩机运行范围内的任意一点都可能产生失速现象,但是在极高或极低的流速下更常见。

旋转失速:指的是失速区域在压缩机内旋转,常常发生于圆周方向。这个概念来源于轴向压缩机领域,本意指的是失速区域沿轴向从一级传递到下一级。在离心压缩机领域中,这包括了所有相对于固定参考系运动的失速区域。然而,叶轮和扩压器上发生旋转失速是最常见的。

滞后区:当减小流量时,发生在一些特定流量下的一种现象。这个现象不会仅仅因为将流速调回到高于原流速而消失,而需要将流速增加到远远超过此不稳定流量才能“去除”这部分失速区间(如图11)。

图11 滞后区Fig.11 Hysteresis zone

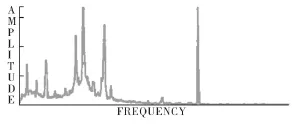

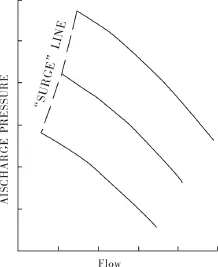

理解喘振和失速(或旋转失速)的区别是很重要的,很多情况下透平机械工程师和用户都会误解并且误用这些术语,导致了对压缩机上发生的一些现象产生了困惑。这些困惑很多都产生于习惯做法,即将压缩机的最小平稳流速标识为喘振线(图12)。实际上,在大多数试验性能图中,最小平稳流速是用失速而非喘振来描述的。失速(或旋转失速)是喘振发生的前兆,也就是说,当进口流量减少,压缩机在发生成全流场逆流或者喘振之前将会先出现失速。在某些压缩机系统中,开始失速和开始喘振之间的流速差值很小,除非已经出现了喘振现象否则不能检测到失速。在其它系统之中,喘振和失速发生时的流量相差很大。

图12 表示出“喘振”线的压缩机图像Fig.12 Compressor map showing"surge"line

值得注意的是喘振和旋转失速这两个现象所引起的振动特征区别极大,部分原因是由于这两种现象发生时所影响到的流体区域的大小存在较大差别。正如所强调的那样,失速和/或旋转失速都是局部现象,受其影响的流体较少。而作为全局现象的喘振则会影响到大量流体。鉴于较大流量流动方向或动量的变化会需要更长时间,喘振的频率会明显低于旋转失速的频率。

对于喘振这一系统现象我们不再做进一步的介绍,接下来的讨论会集中在失速上,尤其是叶轮和无叶片扩压器的旋转失速。

3.2 恒定失速

在讨论旋转失速之前,首先对其恒定形式进行说明。恒定失速区不一定会对压缩机的空气动力学特性和结构表现有不良影响。就如其旋转部分对应的一样,恒定失速会导致不均匀的压力区域或者是会影响压缩机转子的不平衡力。恒定失速区可以在叶片扩压器、回流通道、导向叶片、蜗壳舌等构造中产生。导致恒定失速的最普遍的因素是很高的发生率(比如说,图13所示的气体流动的角度和叶片放置的角度之间的角度差)。当压缩机或者是压缩机某段在运行过程中远远超出了其名义上或者是设计上的流量,恒定失速发生的概率很高。换言之,即为接近喘振或是超载。分隔区域会导致压力扰动,从而会影响到上游段或下游段。比如说,如图14中的叶轮将会受到由扩压器叶片所引起的流动分离而产生的不均匀压力区域影响。叶片边缘处振动的加剧可以证实叶轮和该不均匀区域之间的相互作用。很明显,扩压器叶片的角度要求较为精确的设定,以保证高发因素及其导致的分离不会在压缩机要求的运行区域内出现。

图13 在回流通道内的恒定失速区Fig.13 Stationary stall cell in a return channel

图14 由各扩压器间的相互作用而导致的叶轮中的流动分离Fig.14 Flow separation in impeller due to interaction with separated diffuser

当流体遇到大曲率的时候,恒定失速也可能会出现。如果U型管、导向叶片、回流管等部位的曲率半径非常小,那么在高度弯曲表面将会出现流动分离,形成失速区。压缩机各部件之间未对准也会导致流动的分离或失速。所有的这些现象都有可能会影响转子的振动或者导致恒定失速的形成。比如说,如果恒定失速区在回流通道或者导向叶片中形成,失速可能会干扰流动区域以致于在顺流叶轮中出现旋转失速。因此,作为一个可能导致转子激励的因素,恒定失速不能完全被忽略。但是,本文在这一主题上不再多做评论。

3.3 旋转失速

旋转失速可以描述为一个不均匀的压力区域在压缩机内旋转,其转速不同于压缩机的运行转速。不均匀的压力区域可能会对压缩机转子施加不平衡外力,从而导致异步振动。由于压力区域的转速往往小于转子的旋转速度,所以其振动频率为次同步。

正如强调的那样,叶轮和扩压器的旋转失速是两种最常见的形式。这两者都对系统的机械性能和空气动力学性能有重要影响。在大多数的压缩机中,旋转失速仅仅会出现在低流量时,例如非常接近喘振时。然而,在一些情况下,在很接近设计流速时也出现了上述两种现象。在更复杂的情况下,“交互失速”的形式在性能图中的高流量部分更为普遍。

在更为复杂的情况之下,其它的组件(比如:密封和轴承)产生的力也会影响转子振动特性,使之接近于失速特性。然而,这些部件对转子的影响通常对压缩机的运行情况不那么敏感。它们的响应频率在整个运行范围内都是很明显的,即便流量或出口压力发生变化,其响应频率仍基本保持相对稳定。当然,包含蜂窝密封或其他类型的阻尼密封的压缩机,会由于系统引入的阻尼或刚度而在不同压力下,出现转子振动幅度和频率的变化。然而,和转子相关的特性并不会完全因为与空气动力相关引起的变化而改变。当然,在将转子的次同步振动归结于旋转失速之前要排除这些影响是很重要的。

4 叶轮旋转失速

众多研究者都研究过叶轮旋转失速,对于叶轮旋转失速的本质及其对压缩机的空气动力学表现的影响的理论和观点也同样数不胜数,大部分的这些工作都基于轴流式压缩机的研究。然而,在离心式压缩机早期研究中取得成果的是Abdelhamid(1980)和Frigne/ Van den Braembussche(1984),他们致力于将发生在离心机各段中的各种形式的旋转失速进行分类。

Abelhamid指出叶轮旋转失速是由叶轮出口处的气流扰动产生的,这个扰动阻止气体沿叶片流动。这些干扰的产生可能是叶轮流道中流体扰动的结果(比如,图14中的分离区域)或者是叶轮和扩压器的强烈的相互作用(比如,扩压器壁错位而干扰叶轮出口区域等)导致的。

Frigne和VandenBraembussche同样也研究了(叶轮和扩压器的)旋转失速的特征,并且发表了一系列广为使用的标准来对其进行分类。他们的研究将叶轮失速区分为两种不同形式:突然式和渐进式。他们认为突然失速是叶轮和扩压器之间强烈的相互作用,而渐进式失速则更像是由于叶轮中流体的自我作用。这两种类型的频率区间分别为:突变式——转速的26%~31%;渐进式——转速的67%~87%。

其它的研究者认为导致渐进式叶轮旋转失速的原因可能为:(a)叶轮出口附近的流体分离;(b)叶轮前缘的角度设定不当;或者是(c)由于叶轮叶片的几何形状造成的压力扰动。基于他们的研究结论,叶轮旋转失速可以出现在同步转速的26%~100%。需要指出的是,一些研究人员混淆了扩压器失速和叶轮失速的概念。简而言之,尽管有大量的公开文献已经研究了叶轮旋转失速问题,且很多都声称在这个问题上已经都研究清楚了,但他们的方法、结果和结论中有着诸多的不确定和相互矛盾的部分,这表明在真正完全理解这个现象之前,还需要做更多的工作。

4.1 叶轮旋转失速的特性

压缩机在发生叶轮旋转失速的时候会表现出以下部分或全部特性:

1)次同步振动的频率范围在压缩机转速的50%~80%。注意:尽管更小的范围更能使人接受。但正如上图所示,这个范围实际上可能足够大以至于覆盖运转频率的26%~100%。

2)次同步振动的频率跟随转子的转速。

3)通常叶轮失速不伴随有滞后区。也就是说,随着这个故障的产生和结束都会有一个特定的流动速率。

4)通过失速的特征,如次同步的振动,可能找到失速的流量阀值。也就是说,它可能只会在一个有限的流速范围内发生并且在流速更小的时候消失。比如,当减少流量的时候,由于这个失速而引起的次同步的振动可能会提升到某种程度。在进一步减小流量时这种振动会持续存在直至流量减少到某一特定值时,振动才会消失。

5)在发生次同步振动时在特性曲线中可能会出现不连续或者是“下坠”。

不幸的是,叶轮旋转失速中出现的特征并没有一致性。因此,很难提出确切的方案来辨别叶轮旋转失速。然而,大家对于叶轮失速的成因有一个共识,那就是:要避免几何外形或者流形剖面。对叶轮及其相关部件进行详尽的二维或三维分析可以得出叶轮旋转失速的可能原因。然而,这种失速表现出的特性(如:特性频率)仍然有待更深入讨论。

4.2 叶轮旋转失速的例子

在过去,高流量系数的压缩级更容易产生叶轮旋转失速。一些废弃的高流量叶轮表明压力系数曲线在设计流速和喘振流速之间会有下坠的趋势,尤其是当以高马赫数运行时,U2/A0(图15)。这种下坠伴随着次同步振动的提升,振动频率大约为压缩机转速的66%。注意这个频率落在由Frigne和Van den Braembussche(1984)所提出的判断旋转失速的频率区间。同样,这些叶轮的大体特性曲线的形状也和这两位的研究结果相符。

图15 由经历旋转失速的压缩机实验平台得到的数据Fig.15 Data from compressor stage experiencing impeller stall

对这些废弃叶轮进行一维分析,看不出明显的问题。相对速度比、故障水平以及其他的参数并未表明可能会出现叶轮失速。二维研究同样得到满意的结果,比如载荷参数和速度分布都分别落在通常可接受的范围内。然而,当使用三维流动区域分析(CFD)时,则能明显发现一些问题。

CFD分析表明在叶轮区域中大的分离区正在形成,该区域是由沿着护罩和叶片(图16)的高速旋转导致的。这些分离区在叶轮出口合并为一个更大的尾流且对转子产生一个激励力(图17)。依照任意回转面叶栅、全导流结构重新设计叶轮,消除了失速及其相关的性能问题。这些结果都来自于Sorokes和Welch(1991)以及Sorokes(1993)。根据叶轮的问题,提出了限制叶片数量和旋转情况的新的指导方案。

图16 叶轮CFD分析中的分离区Fig.16 Impeller CFD analysis showing separation zone

图17 叶轮出口处的马赫数分布Fig.17 Impeller exit Mach number distribution

在20世纪90年代晚期,在对一台桶型高压气体回注压缩机施加全载荷、全压力测试时出现了一种新的叶轮失速形式,压缩机产生了剧烈的频率为同步转速91%的次同步振动。重要的是,这种次同步振动情况只在全载荷和全压力测试作用下很明显。在第三类测试中没有任何振动问题,比如,在降低压力、气体密度和马力运行时。除了这个特点之外,次同步振动只会发生在当压缩机的第二级处的流体流速运行在一个极小的范围内时(图18)。同样,没有绝对证据可以证明压缩机会出现故障。也就是说,在次同步振动发生时,整个流速范围内的效能曲线和扬程系数曲线都没有中断。需要注意的是叶轮、扩压器、回流道等等这些设计都已经大规模地在之前的产品中使用,而且并没有产生问题。并且,对所有的叶轮和扩压器都进行了一维分析以确保其运转时避免旋转失速。简言之,没有理由怀疑旋转失速问题的存在。

图18 表现出明显叶轮失速区的性能曲线Fig.18 Performance map showing apparent impeller stall zone

为了分辨出激励的来源,在扩压器和第二节的进气道中装上动压传感器。在测试中,从第二节的第一和第二级中会发现脉冲压力,与探测到的次同步振动相符合(图19)。当将压缩机的流速从设计流速降到更低的流速时,压力脉冲会在运行频率的91%处出现。比如:完全与径向次同步振动的频率相同。继续减小流动速率时,压力脉冲频率改变为运转速度的182%。在和图20所示的压力信号改变相一致的脉冲频率下,径向次同步振动消失了。若流动速率进一步减小,则压力脉冲频率改变为运转速率的273%,364%,但不再出现次同步的径向振动。

图19 叶轮旋转失速时候的动压探针和振动探针的波谱Fig.19 Spectra from dynamic pressure probe and vibration probe during impeller rotating stall

图20 显示流动频率转换的瀑布图Fig.20 Waterfall plot showing shift in frequency with flow

叶轮中出口处的动压测试结果表明,当出现91%运转速率的振动时,有一个单独的失速区在以91%的运转转速旋转,由此导致的在叶轮上作用的不平衡压力使转子产生响应。当失速模式变成两个失速区,传感器所得结果证明了182%的运转脉动实际上是由两个以91%运转转速转动的失速区(相隔180°)共同所造成的。因为这两个压力干扰都是截然相反的,此时转子处于平衡状态。相似地,当出现273%的旋转频率的失速,就是由三个分别以91%运转转速转动的失速区(相隔120°)构成,转子所受到的力再次平衡(图21)。

这台压缩机的旋转失速的实测特征不符合任何已经发表的有关叶轮失速的特性,但很明显叶轮促进(至少是放大)了。为了认清失速的根本原因,他们对叶轮进行了CFD分析,这些分析表明了在叶轮出口处的确有更大量的二次流。总结得出前沿发生率(尽管对这类叶轮有以前的经验)和作用于叶片上的空气动力载荷对高水平的二次流有加剧作用,重新设计叶轮解决了这两个问题。

图21 失速区定位Fig.21 Orientation of stall cells

在这个问题上提供了如此多细节的原因是因为初始设计时已经符合了所有当时一维分析得到的避免失速的要求,然而问题依然发生了。并且失速的现象很独特,不符合任何已发表的离心压缩机旋转失速有关的特点。简而言之,这个经验提供的对于叶轮旋转失速的信息在这之前并没有遇到过的。显而易见,仍然需要更严格的标准来准确地评估离心叶轮旋转失速这一潜在问题。这个标准不能仅仅依据简单的一维计算,尽管新的一维指导方案在这次经验的影响下已经改进了,解决问题的方法明显是要更有效(更多)地使用二维或三维分析。

从以上分析可以得出两点重要结论:首先,如强调的那样,此例中次同步振动只会在压缩机全载荷、全压力运行的情况下明显可见。假如只进行第三类测试,那么压缩机的失速问题直到被交付用户之前都不会被发现。在用户现场解决这样的问题会更困难且更耗时,很明显,供应商装运这些设备之前对压缩机进行全载荷、全压力测试,具有重大意义。

第二,对于旋转失速(叶轮、扩压器等等)的研究在低压试验中做过很多,比如:单级测试试验台。正如上文例子中所说,在低压实验中,量化失速的影响或者探测出它们的存在都是几乎不可能的。因此,使用高压试验台来检测旋转失速将会有更大的优势。

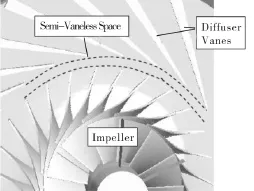

5 扩压器旋转失速

尽管这一节计划解决扩压器旋转失速的全部问题,但关注的焦点还是集中于无叶片扩压器或者是有叶片扩压器的无叶片部分,即在叶轮和扩压器叶片之间的部分(半无叶片空间),或者在扩压器叶片和下游组件之间的部分(回转弯管或蜗壳)。下文也提供了关于有叶片部分的评估,但是大多数叶片扩压器的旋转失速问题都出现在这些扩压器的无叶片部分。回顾一下,和叶片扩压器的稳定失速相关的问题在之前已经强调过了。

5.1 有叶片扩压器

正如强调的那样,失速能在扩压器有叶片的部分发生。首要原因是叶片前缘角度,尽管不好的流道面积分布或叶片设计也会导致失速。例如,扩压器出口处通道区域过大,导致叶片流道内的过度扩散,流体将在叶片附近分离以及形成大范围的低动量区或回流。过大的入射或者过多的扩散,都将导致在叶片表面或者侧壁附近发生流动分离。如果流动分离形成了涡流脱落,脱落的涡流通过合并形成具有比典型的涡流脱落相关频率小很多的低频大幅度扰动,可能会导致在扩压器叶片上游的无叶片区域形成旋转扩压器失速。无论是否静止或者在旋转,受到干扰的流域会降低下游的组件的性能,造成更大的损失和运行范围的减小。入射或者分离的影响也能形成在扩压器叶片上游流域的扰动(回流),或者说甚至是一些上游扰动的结果。即叶轮的二次流等。实际上,激发扩压器有叶片处的旋转失速是可能的,如果将扩压器置于一个正在经历失速的叶轮之后的话。从叶轮处的失速区域天然会转动,其动量将会迫使“区域”通过有叶轮的扩压器旋转。当然,当这些“区域”作用于扩压器的叶片时,它们可能会被干扰或可能被消除。事实上,有人建议低稠度带叶片扩压器在消除扩压器旋转失速方面有优势(见Cellai等,2003)。

然而,如果失速单元已经形成并且无法通过扩压器叶片消除,产生的不均匀的压力场可能会造成转子上的显著的不平衡力,特别是当叶片紧密地联接到叶轮时(Sorokes和Welch,1992)(图22)。入射波动必须要予以考虑,因为在终端用户操作压缩机时它可能会发生。如果明显一个或多个需求的运行条件导致了大入射角,例如超过10°,流动分离和相应失速发生的可能性是很高的。

精确描述由扩压器叶片处的失速所引起的径向振动频率是很困难的。不幸(或者说幸运)的是,还是能找到少量能把失速直接归因于带叶片的扩压器的数据。其中的一些数据表明失速区域转动频率和叶轮叶片或者扩压器叶片的数量互相成比例,即叶轮叶片数量或扩压器流体通道数量,其它一些研究(几乎所有的都与低稠度叶片扩压器有关,如图23)引述了由扩压器叶片处的失速所引起的特征频率与无叶轮扩压器上发生的失速特征频率在相同范围内。这种情况的失速后来被认为实际上发生于叶轮和扩压器间的无叶片空间处,由于a)高正切的无叶片空间流动角;或b)大入射角导致了失速区域的形成。

图22 叶轮和扩压器叶片之间的空间Fig.22 Spacing between impeller and diffuser vanes

图23 低稠度叶片(LSDs)Fig.23 Low solidity diffuser vanes(LSDs)

5.2 与叶片扩压器相关的失速示例

尽管构建和测试了大量的包含有LSD和其他的叶片形状(比如:楔形体、翼形、肋板等)的压缩机,OEM很少遇到过直接归因于扩压器的次同步失速。在大多数例子中,这个情况通过重新调整扩压器叶片得到了改善,即调整叶片进口角度以更好地适应叶轮出口的流动条件。由于不恰当的放置角度使得频率频谱表现了次同步(运转速度的12%~25%)和超同步(叶轮叶片/扩压器叶片通过频率)的部分。

OEM在上世纪90年代中有两次关于改正扩压器不能消除次同步振动的经验。在这些情况之下,对安装一种或者多种叶片的布置扩压器的压缩机进行试验,也包括无叶片的扩压器。当把叶片移开时,次同步振动仍然很明显,但是其振幅相比于有叶片的情况下已经减小。考虑到如图24和图25中的频谱,图24中的频谱是在装有LSD的压缩机在接近于喘振处测得的,图25中的频谱在同一流动条件之下取走LSD以后测得数据。明显地,振幅在没有LSD叶片的情况下减小,但是其响应仍然明显。简而言之,该叶片相当于“反射器”,能通过在叶轮出口的半叶片空间放大形成于半叶片空间处的失速区。将叶片放置到位之后,这些失速区或者说压力分布都正处于叶轮和扩压器叶片之间,在转子上造成了不平衡的径向力。在没有作为“反射器”的叶片下,叶片的相互作用也就消除了,从而转子振动也就减小了。

图24 安装低稠度叶片后的径向振动频谱Fig.24 Radial vibration spectrum with LSD's installed

图25 取走低稠度叶片后的径向振动频谱Fig.25 Radial vibration spectrum with LSD's removed

半叶片分布空间流动角度的计算表明了:尽管LSD叶片角度最小(即大约-2°),流动角度就会超出无叶片扩压器的临界失速角度(在下节中会更详细地表明)。计算结果支持了失速发生于LSD叶片的上游处这一结论。

为了将流动角远离失速区域,扩压器通道被收缩,并且设计了新的LSD叶片以便更符合径向流动角。在重复测试压缩机的时发现,在运行范围中的任何流动条件下都不会发生次同步振动。

近年来,计算流体力学在研究与有叶片扩压器相关的失速问题中发挥了重要作用。举个例子,OEM遇到了一个在高压下带低稠度叶片扩压器的传统压缩机的失速问题。为了解决这个情况,他们将在不同运行情况下压缩机最后一级叶轮进行CFD分析,这些情况包括了失速发生时的所有流动范围。CFD明确指出在沿着扩压器外罩上形成了一个低动量区域。在图26中添加了虚线,用来表示出低动量区域。图26中包括了压缩机的几何信息,表示叶轮叶片的部位(用“B”表示)和扩压器叶片部分(用“V”表示),在图中最低水平线的地方,展示出了扩压器叶片前缘半径。

图26 低稠度叶片失速的CFD分析Fig.26 CFD analyses related to stall associated with low solidity vaned diffusers

CFD分析表明了低动量区域扩展至扩压器叶片前缘的上游,其速率是设计流动速率的80%左右,这与试验所测的失速区域的位置相符。由此得出了失速形成于叶轮和扩压器叶片之间的半叶片空间处的低动量区域这一结论。由此,另一种的扩压器外形被设计出来,以确保低动量区域不会存在于半叶片附近。这种外形之后被应用到压缩机中,经测试没有再发生次同步振动。【注意:由于产权限制,最终结果尚不能公开】

总而言之,有叶轮的扩压器可以是失速相关现象的产生原因,它能导致大的正入射角或负入射角。它们也可以加强位于叶轮和叶片扩压器之间的半叶轮区域处由于失速区域引起的振动。相反地,经验也表明了有叶片扩压器的放置方式同样也能消除或者说推迟旋转失速的出现,这个的前提是叶片放置在开始形成回流或者滞止流动的地方。设计者一定要考虑这些临界条件,并且确保叶片入射角和半叶片区的流动角度在可接受的范围,且叶片要放置在最需要的地方。

5.3 无叶片扩压器

一些早期无叶片扩压器的旋转失速的研究是由Willem Jansen博士主导的(1964)。Jansen调查了无叶片扩压器中由于不均匀径向气流速度引起的失速。他表明这些不均匀力导致了围绕压缩机周向旋转的压力干扰或者说“失速区”,使转子受到不平衡的外力。Jansen的成果表明扩压器失速的产生受到扩压器流动角度的影响最大。一旦扩压器角度超过了临界角,旋转失速就发生了。一个或者多个(2,3,4或者更多)失速区的形成取决于流动条件和扩压器几何外形的细节。转子振动特性会是失速区数量和其旋转速度与压缩机运转速度的函数。

扩压器中的流动角度是工作条件和扩压器几何外形的函数。Jansen的研究表明,旋转失速的临界角也是扩压器几何外形和气体雷诺数的函数。为了帮助设计者避免旋转失速,Jansen开发了一系列的设计指南和关联式来表明临界角怎样受不同的扩压器外形和雷诺数的影响而改变(图27)。

图27 避免无叶轮扩压器中的旋转失速的Jansen标准Fig.27 Jansen criteria for rotating stall avoidance in vaneless diffusers

旋转失速的后续研究追求更加完善这些设计指南和关联式。在这些研究中,Y.Senoo(1977,1978a,1978b),A.Abdelhamid,(1980,1985),A.Abdelhamid(1979,1980)等和Frigne/Van den Braembussche(1984)都先后做出了努力。Y Senoo在上世纪70年代末发表了几篇论文,其中包括了后来在压缩机工业中被广泛接受的标准。Senoo教授确定了影响扩压器失速的临界角度的其他参数。他发现马赫数、雷诺数、半径比、收缩比(扩压器宽度和叶轮顶宽度之比)和影响最显著的扩压器进口处的速度畸变等,都对临界角有重大影响。以上因素中速度畸变尤为重要,因为其表明了叶轮出口处的流场被扰动的越剧烈,下游扩压器失速可能性就越大。

Kobayashi,Nishida(1988,1900)等将Senoo的工作进行了拓展,并研究了扩压器进口结构对Senoo标准的影响。他们发现,扩压器夹的比率和扩压器夹的形状(即扩压器轮毂和护罩进口处的几何形状)对Senoo的方法的精确度有很大的影响。有趣的是,他们的成果表明如果说在叶轮出口处有额外的区域的话,旋转失速能在流量更高的情况下发生(即径向流动角更大)。这个情况在低流量系数级更为关键。Sorokes(1994)对不同的扩压器几何外形开展计算流体力学分析的工作证实了这一论点。

虽然目前所有发表的文献和正在进行的研究(比较知名的研究机构是名为Conerpt ETI旋转失速研究协会),如叶轮旋转失速,仍然缺乏无叶片扩压器中避免旋转失速的确定的标准。实际经验表明了Senoo的标准的保守应用在避免扩压器失速方面比较适合。例如,基于Senoo标准来确保扩压器流动角度位于临界角度3°~5°之外,将在大部分情况下避免发生旋转失速(图28)。当然,评估压缩机在整个工作范围内流动角度至关重要,例如从设计流量直至喘振控制线处流量。

图28 避免旋转失速的Senoo标准,图中显示偏保守的安全曲线Fig.28 Senoo criteria for stall avoidance showing conservative line

5.4 无叶片扩压器旋转失速特性

压缩机经历由旋转失速引起的次同步振动时,会表现下面的一部分或者是全部特性。

1)次同步径向振动频率在同步转速的6%~33%。

2)振动频率对流量很敏感,且在振动发生后,通常会随着流量下降而增大。

3)振动频率跟同步转速改变,当Q/N界限稳定时候。

4)发生失速的流量阀值伴随一个滞留区。也就是说,当流量减小到一定程度时,这个现象就会发生。然而,振动并不会仅仅因为在流量回升时消失。实际上,操作员必须显著提升流量到原流量之上以“去除”失速区。

5)当失速区数量从一个增加到两个三个时,频率可能会发生突然跳变。

6)如果安装有动压传感器,其测得的频率在6%~33%同步转速范围的响应。同时,其频谱中将包含大量某些基频的倍频,此频谱类似于“剪方波”的频谱。

5.5 与无叶片扩压器(或无叶片通道)相关的失速示例

5.5.1 无叶片扩压器

本小节没有引用特定的经历扩压器旋转失速的压缩机例子,而是对在旋转机械工业中发生这种现象的最为常见的两个原因进行了概述。这一节也描述了失速是如何在流道的其它无叶片部分形成的,并且解释了两个这种例子。

如果设计者没有考虑压缩机的装配误差,无叶片扩压器可能会发生旋转失速。另一个常见的原因是对上流叶轮出口流动角度的计算不合理,导致了对避免失速起决定性作用的扩压器宽度的设置不准确。那就是说,计算得出的叶轮出口流动角度事实上比实际中更加偏向径向,这造成了扩压器夹在使用上不够充分,并且扩压器流动角过于偏向切向。

回到装配误差的问题上来,在共同组成了压缩机流动路径的某些部分上(回流通道、导向叶片、进口、卸料泵体等)允许存在制造和装配误差是很普遍的。当设备运行时,组件之间的间隙(由制造或装配误差引起)将会消失,因为不同流动通道之间会建立起压力,机器内所有壁面将沿远离最大压力点的方向变形从而消除间隙。在压缩机中,最高静压发生于最后一级扩压器。因此,在这一压力作用下,此扩压器附近零件之间的装配间隙将被消除,此时扩压器的壁面在高压力作用下向外缘变形。假如设计时没有考虑这个扩压器的流道宽度的增长将会造成严重的后果。

原设备生产商(OEM)在过去遇到过的大多数扩压器旋转失速都是由于上文提及扩压器变形引起的。在运行压力下,其壁面出现了变形,最后一级的扩压器宽度增加,扩压器流动角度增大(正切值更大了),旋转失速也就形成了。此时机器表现出了在6%~33%运转速度范围内的低频率的次同步径向振动,尽管大多数都处于6%~18%的范围之间。随着操作员对压缩机进行节流操作,工作点向喘振控制线移动,这些额外的振动通常也会不断提升,一旦出现,这种现象将一直存在,直至压缩机在更高流量下运行。这里再一次提示,随着振动以不同流动速率产生或者是消失的这种现象叫做滞留区。

在所有有限的例子中,失速会在扩压器宽度减小后消失,如此在压力作用下,变形将不会导致流动角度达到会产生旋转失速的临界水平(见图29中的典型改进措施)。很明显必须考虑工业上制造误差和压力下的材料变形,以避免发生失速。

在很少的一些情况下,旋转失速会由于装有带有低稠度的叶片的扩压器(LSD)而消失。这些扩压器推迟了旋转失速的发生,因为其影响了可以促进发生失速的二次流和边界层的发展。在处理低流量系数级时,LSD是一个更加有吸引力的选项。在这些情况下,无叶片扩压器夹(一种用于确保合适流动的重要零件)的数量,经常会导致不可接受的效率的损失。LSD通过允许在宽流道中维持稳定流动解决了这一问题。当然,在设计有叶片扩压器时,必须要避免由于叶片入射角效应而产生的不同形式的失速问题。(见上文中叶片扩压器部分)

图29 扩压器典型修正方法Fig.29 Typical Diffuser Correction

图30 无叶片区域的回流弯头Fig.30 Return bend(vaneless space)

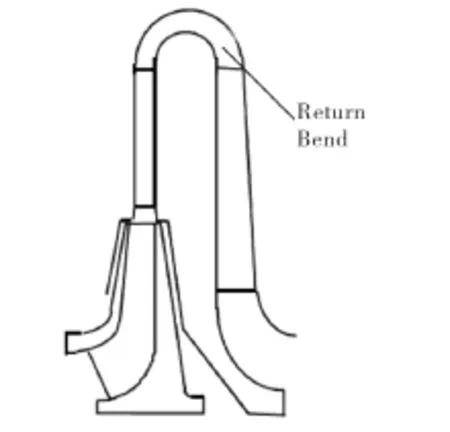

5.5.2 弯道

另外一个可能发生旋转失速的无叶空间是弯道,(处于扩压器出口和回流器进口之间的180°弯道,见图30),正如Sorokes等(1994)指出的那样。尽管弯道并不是很典型的扩压器的组成部分,在弯道中确实形成了一个无叶片空间,因此,有可能发生失速。事实上,因为空间大小会在这个180°的弯头处增大,弯道中有更大可能产生二次流动从而形成转动失速单元。在公开的文献中,很少有人提及这个部分中的旋转失速。然而,有强烈的证据证实这一现象,至少存在两个例子。

在这两个例子之中,弯道设计都包含了之前的经验,这意味着没有理由会怀疑在弯道中存在失速的可能。此外,弯管上游扩压器宽度的选择非常保守以避免旋转失速。相似的,叶轮完全依照所有已知的设计标准以避免发生失速。因此,次同步的径向振动的发生是十分令人惊讶的。次同步频率在无叶片扩压器的失速频率范围之内。频谱和波形也都类似于那些由于扩压器处形成旋转失速的结果。

通过观察不同级的组成部件中的流动角度,可以发现在弯道中切向角非常大。虽然扩压器内的气流角度完全处于旋转失速的临界水平之下,但弯道中的流动角度则不然。简而言之,尽管之前没有在弯道中发生失速的经验,但数据显示了失速会发生在弯头处,而不是在扩压器通道处。

两种情况中的第一种,通过减小所有级的弯道处的宽度来消除失速。在这种情况下,弯道进口处的直径没有变化,这表明切向速度分量没有变化。弯道宽度的降低有效的增加了子午面内的流动速度,因此,会减少气体流动角度。

在第二台压缩机中,除了降低截面通道宽度外,还减了小弯道进口处的半径。半径的变化和弯道截面积的减小使得气体切向速度和子午面速度均增加。然而,子午面内的速度同时是半径和通道宽度的函数,比切向速度的增量要更大。所以结果是气体流动角度在所有流动条件下都大约减小了5°。和第一种情况一样,失速和其导致的次同步径向振动都会在该压缩机中消除。

在这两种情况中,机器所表现出的振动特征可以被解释为扩压器旋转失速,然而失速并不是由扩压器引起的。如果不仔细的分析所有部件的几何外形和所能获得的数据,将可能对错误的部件采取补救措施。

基于以上的经验,目前通常需要用与无叶扩压器相同的标准来评估弯道中的流动角度。如果在无叶扩压器中的流体切向角度过大,那么对于无叶弯道来说,流体切向角度也会过大。

6 相互作用下的“失速”

不均匀的压力场可以由各组件或者各组件间的压力场的相互作用形成。目前尚不清楚这些现象是否应归类于旋转失速。但是他们都确实造成了旋转的不均匀压力场,该不均匀的压力场给转子施加了一个不平衡力,这种不均匀的压力场对转子的影响就像旋转失速一样。因此,将这种现象同失速关联起来是合适的。

6.1 叶轮与扩压器间的相互作用

最通常的叶轮-扩压器间的相互作用发生于扩压器壁面和叶轮出口气流通道重合的瞬间,这导致了在流动通道间出现阻碍,流体运动受阻时造成压力扰动从而会影响转子振动。这种情况可以由适当地将扩压器扩口而避免,由此确保这种不利的重合不会发生。同时,一定要对不同工况下转子的轴向运动要有所了解。

这种互相影响导致的失速往往出现在压缩机性能曲线中的大流量区域。在这种流量下,叶轮出口流动速度更加偏向于径向,并且气流动能更大。因此,在这个作用中能量更高,导致转子受力更大。更进一步的说,当减小流量时流体速度的角度更偏向于切向,这会使流体在障碍处容易发生“滑动”,从而减少对转子的作用力。

叶轮和扩压器相互作用引起的失速目前还没有一个被广泛接受的特征。然而,还是存在如下判断准则可供参考:

1)频率范围在20%~50%的同步转速之间;

2)不存在滞留区;

3)频率对流量很敏感,但对转速不敏感;

4)这种现象更有可能发生于高流量区而非低流量区。

6.2 扩压器-蜗壳的相互作用

在旋转机械领域中受到关注的第二个因相互作用导致的失速是扩压器和排气蜗壳之间的相互作用。一些人坚持其形成应该是归结为无叶片扩压器的失速,因为这现象是由扩压器失速区域(或者说是旋转的不均匀静压区域)和蜗壳的蜗舌之间的相互作用引起的。和其它失速一样,其结果是引起一作用于转子之上的不平衡压力,导致转子振动。

这种失速能轻易被误认为是叶轮失速,由于频率处于其范围内,这也是这种相互作用失速如此令人厌烦的原因。回忆一下扩压器失速的特征是其频率范围在运转速度的6%~33%。假设有三个扩压器失速区域(或者说是压力区域中的三个压力场)在以同步速度20%旋转。每转一圈这些“区域”将会各自和压力场中的蜗舌作应。既然转子响应对“区域”和蜗舌的相互作用十分敏感,那么转子的振动将会是压力场中转子的频率的三倍(有几个“区域”就是几倍),压力场频率是转速的20%,那么转子的振动频率就是运转速率的60%。这个分析可能会误导大家把它错认为是叶轮失速。然而,既然其源于扩压器转动失速,这个现象就会存在一个滞后区域,这也正因此将其和叶轮失速分开。

6.3 其它部件

既然转动失速是压缩机中任何不均匀压力场的转动的后果,那么所有会导致这种不均匀压力场的形成原因都会导致某种形式的转动失速。可能的原因包括:

1)叶轮凹陷部位的流动(转动叶片周围的空穴);

2)偏心转子(转子和定子之间的间隙沿圆周变化导致了流速发生变化,造成了不均匀的静压);

3)进口、蜗壳、侧流等引发的不均匀压力场。

简而言之,压缩机中所有承担流动的通道(见图31)。

图31 压缩机横截面图Fig.31 Compressor cross-section

本文不可能将所有的上文提及的异常现象的频率、波形等都包括进去。但足以表明,如果能够将一般振源(叶轮和扩压器失速等)排除,那么就要考虑是否还有其他的引起次同步振动的激励源。

6.4 数值方法

自本文的最初稿在2000年发表以来,正如在本文关于有叶片扩压器章节的描述,有很多工作在利用非稳态CFD分析预测旋转失速的研究上取得了不同程度的成功[比如,Gourdain,2006;Izmaylov,2012;Vezier,2013;DeMore,2014]。很多因素都对数值方法预测失速现象的能力有影响。这些因素包括但不限于以下几个方面:

1)程序中所使用的湍流模型;

2)网格密度;

3)计算区域中的细节,如:模型中是否包含了所有的二次流动通道和流动范围;

4)边界条件;

5)是否使用了周期边界,比如是取一个扇区还是建360°整体模型;

6)使用的网格交界面,如:沿周向平均、固结转子等。

以上所有的因素都能够人为的导致压力或者速度场的扰动,从而被误认为是旋转失速。比如说,一个数值仿真,使用90°的周期性边界条件的扇区来模拟压缩机的一级,其结果显示有两个区域有压力或者速度场扰动,那么我们一定要辨认这些扰动确实是由于流场出现问题而非设置的周期性边界条件导致的计算问题。

我们应该也要记住所有的CFD研究都是在使用设计的模型/设计尺寸。如制造或者装配误差等小的偏差都没有考虑进去。因此,可能数值仿真并不会包括几何形状的偏差,然而形状偏差可能正好是导致了失速现象形成的原因。比如,无叶片扩压器中微小的宽度变化就可能导致不均匀的周向压力分布。

另一个需要考虑的因素是进行非稳态CFD分析所需要的时间。尽管现在的计算速度很快,但其仍然需要数天才能完成。在设计过程中日复一日地使用这样的程序是不切实际的。然而,随着电脑速度持续提升,且CFD程序的不断优化,这种数值模拟将会指导我们避免旋转失速。

7 振动信号

所有我们可能会遇见的关于失速的振动信号在下文中都有体现。假设能使用FFT信号分析仪,把信号从时域转化为频域。尽管用信号分析器观察信号的最佳方式是实时显示模式,但另外一个合理的替代选项是将不同时间转子的振动频谱显示出来。这种方法比经常使用的用典型分析器进行的“峰值保持”方法更适用,因为其能同时显示幅值和频率的变化,而不是仅仅显示最大振幅。

7.1 自由振动

如前所述,“自由振动”往往只被认为是“转子失稳”。一个典型例子如图32所示,感兴趣的频率(这个例子考虑66~72Hz)是转子的第一阶固有频率。最开始信号振幅较小(图32中的最上面的频谱图),但是当运行参数,如排气压力等增加时,其振幅会随之增加,直到运行条件不发生变化,振幅仍然继续增加。最终振动幅值达到安全警戒位置(图32中最下面的频谱)从而导致停车。

在这个例子中,尽管缺乏证明同步转速和固有频率之间无关联的证据,但固有频率在转速不变的情况下逐渐升高,且其幅值逐渐增加,最终导致转子的振动,这表明它和转速之间并不关联。同时请注意在频谱图中除了在固有频率和同步转速(在173~175Hz)。的振动之外没有其他频率的振动。

图32 转子失稳时从振动传感器得到的频谱Fig.32 Spectra from vibration probe during rotor instability

7.2 受迫振动

7.2.1 谐振外力

如前所述,叶轮失速是一个很好的例子,在频谱图上它有一个很清晰的次同步谐振。在图33中,我们可以看到一个由于叶轮失速而产生的117~128Hz的振动。图中较大振动幅值的响应代表同步转速130~142Hz。注意这个次同步信号频率稳定在运转速度的80%~90%,当转速从图33a的140Hz到图33b的140Hz到图33c的130Hz时,次同步信号频率也在跟着变化。它的另外一个特征是其在失速频率下振幅相对稳定,并且没有显著的其它频率的振动。

图34中阐明了这个振动信号的谐振频率。和图33相同的压缩机,其运转频率为150Hz,叶轮失速频率为134Hz。图34中显示的频率范围是运转速度的三倍,图中显示没有多重失速频率的出现,至少在可以观察到的振幅范围中没有发现。叶轮失速另外的特征,比如说流量改变时没有出现迟滞,以及通过降低流量(改变失速区的数量)来消除振动信号等,这些现象只有通过现场演示才能表现出来。

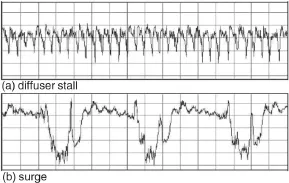

7.2.2 周期性外力

叶轮和扩压器失速都是周期性外力的很好的例子,正如之前所述,低于同步转速的失速造成低于同步转速的压力扰动,从而导致了次同步转子振动。典型的叶轮和扩压器失速频谱分别如图35和图36所示,在每个图中,最上方的图(a)是失速发生前测得的振动信号。第二图(b)也是在失速发生前测得的动态压力信号。对于测量由叶轮失速引起的压力,此压力传感器安装在扩压器的离叶轮出口最近的位置,对于测量由扩压器失速引起的压力,此压力传感器安装在扩压器的出口。第三图迹(c)是从失速发生后的振动传感器所得,而第四轨迹(d)是从相对应的动压传感器所得。

图33 次同步的振动频率的变化和运行速度Fig.33 Variation in subsynchronous vibration frequency with running speed

图34 叶轮失速的径向振动频谱Fig.34 Radial vibration spectrum during impeller stall

很明显,在叶轮失速的情况下(图35),受迫振动只发生于失速频率133Hz。同样要注意在一倍频率(149Hz)处没有动压的出现。

注意在图36中的动压的频谱中存在多个频率(4.5Hz,9.0Hz,13.5Hz等)。在这个情况下,传感器没有测量到多个以不同速度旋转的失速区,而是FFT分析将时域的“剪方波”以多个峰值频率的形式表示出来。这种波形是典型扩压器失速的波形,多个峰值表明多个频率的存在,这些频率是基频(4.5Hz)的倍数。

同样也要注意尽管图36(d)所示的压力信号暗示了多重频率的存在,图36(c)中的振动响应却只显示了与压力信号相对应的基频和一倍频。由于系统刚度底而阻尼相对较大,所以振动幅值在低频较大,而在高频较低。这个结果可以通过上文中公式(11)所示的简单系统的响应得出。如式(11)所示,当阻尼在响应中占主导地位的时候,在同样外力作用下的振幅将随着频率减小而增加。此例子中高阻尼系数可以抑制高频率振动(通常振动频率越高危险系数越大),同时允许较大的低频振动的存在。事实上,在这个例子中,最大响应发生在最低频率,虽然频率越高激振力越大。

图35 叶轮失速之前和之后的振动频谱和动压频谱Fig.35 Vibration and dynamic pressure spectra before and after onset of impeller rotating stall

在空气动力章节,主要强调了喘振和失速的不同。为了例举不同之处,请见图37。图37(a)中来源于扩压器通道中的动压传感器,此时扩压器处于旋转失速状态。同一个机器处于喘振时,得到了的动压频谱图37(b)所示。注意喘振发生时的频率极低(大约1Hz)。

图38给出失速和喘振相关的原始时域动压波形,图39给出了同一条件(喘振和失速)下相对应的振动频谱。这两种情况下的不同之处相当明显。喘振导致广谱脉冲激励,这一激励会(或者不会)激起第一阶固有频率,这取决于系统中的阻尼大小,然而对于失速的响应则主要集中在失速产生频率。

图36 扩压器失速之前和之后的振动频谱和动压频谱Fig.36 Vibration and dynamic pressure spectra before and after onset of diffuser rotating stall

图37 动压频谱图-失速和喘振对比Fig.37 Dynamic pressure spectra-stall versus surge

图38 失速和喘振的动态压力波形式Fig.38 Dynamic pressure wave forms-stall versus surge

图39 振动频谱,失速和喘振Fig.39 Vibration spectra-stall versus surge

当然,在分辨低频次同步振动来源的时候一定要非常小心。在其它形式的力的作用下,转子响应的频谱/波形也能产生类似于由空气动力作用下而产生的现象。比如,图40所示频谱可能会被误解为扩压器失速的频谱。63Hz位置的峰值1X同步响应,低频率响应(图40a中的5Hz,图40b中的4.5Hz和6.75Hz)是次同步响应。很明显,这些次同步频率处于扩压器失速的典型振动频率范围之中。然而,这些次同步频率在稳定流量条件下可以发生改变。事实上,这个情况下的次同步振动是由于受到一个“颤振”的密封环的作用而不是在空气动力影响下发生的。被设计以承受高压的油密封,在这个低压测试环境中,其端面没有贴合好,从而允许润滑油从其外径渗漏,而非只是从密封环和轴之间的间隙流出。这导致了其发出颤振,这个可以很轻松地通过调整油密封环压力来辨别。这个情况的发生往往是十分突然的,但是随着油压力增加,振幅将减小,且频率增加。

Fig.40 Vibration spectra-"rattling"seal ring图40 振动频谱,密封环引起的颤振

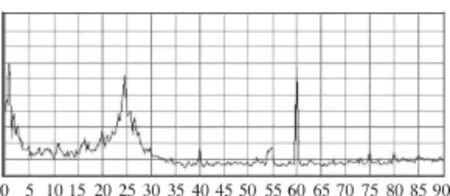

7.2.3 随机的空气动力

由于其瞬时特性,受到随机外力引起的振动很难简单的描述。将同一个信号的一个典型的“保持峰值”频谱和其它时刻的随机频谱相比较可能会是最有用的。图41所示的频谱是从转子受到这种力作用100秒的数据中得出的。它表明了在随机力作用下转子响应的峰值处于转子系统的固有频率,它略低于25Hz。响应的主要成分另外还包含转子的同步转速,以及一部分低频振动,出现这个大幅低频振动主要原因是系统高阻尼、刚度底(见早前文所述)。尽管所有振动幅值都处于在设计规范以内,但如果我们只使用这个频谱图来做评估的话,位于第一阶固有频率中的振动可能会是引起关注的原因。从而需要有更多的分析来确定振动的实际情况。

图41 峰值保持振动频谱—随机空气动力Fig.41 Peak hold vibration spectrum-arbitrary aerodynamic forces

图42表示的是位于第一阶固有频率振动振幅最大的时候的频谱,以及其前后2秒的频谱。图43表示的是在最大峰值出现后第10,30,60秒的频谱。这些数据表明了系统在随机力作用下的变幅值,变频率的瞬态特性。在现场实时显示中,这种频谱将会不断“摇摆”和“跳跃”,其振幅在转子的第一阶固有频率处达到最大(大约是运转速度的40%)。这种响应峰值不会固定在某一特定频率,而是随时间出现及消失,其振幅和频率都随着时间变化,与任何参数都没有明显相关性(比如:流量、流速、气体条件等)。这是对于受迫振动的很明显的特征,即转子对气体通道内产生的外力的响应。

图42 振动频谱—随机空气动力Fig.42 Vibration spectra-arbitrary aerodynamic forces

图43 振动频谱—随机空气动力Fig.43 Vibration spectra-arbitrary aerodynamic forces

8 结论

作用于离心压缩机上的外力可以导致转子系统的一系列的不同响应。本文讨论了压缩机转子系统的转子动力学特性,包自由振动和受迫振动,并且介绍了重要的几种次同步振动之间的区别,比如转子失稳以及各种不同种类的由空气动力导致的受迫振动,同时也提供了用振动数据来分析判断造成各种振动的原因的方法。

该文揭示了不同的导致转子径向振动加剧的空气动力类型,包括叶轮失速、扩压器失速和相互作用失速。文章提供了不同失速情况下流体的流场分布以及评判这些失速种类的基本准则,最后展示了多种频谱和波形图来阐述各种不同类型空气动力可能导致的转子振动或者流场压力变化的表现形式。比如:在一个频谱仪或者示波器中的现实的波形。

单独的一篇论文不足以完全地解阐述空气动力对于转子系统的激振问题,不过我们仍然希望这篇文章能给读者们一个针对整个复杂系统的全面介绍。

致谢

作者感谢以下为本文提供图片和引用的文献的个人:Chuck Dunn,Jim Shufelt,EdThierman和Dress-Rand公司测试站的人员。我们也感谢Dress-Rand公司允许我们能发表这篇文章。

感谢北京化工大学节凤丽硕士研究生和王维民教授首次翻译了本文,同时感谢德克萨斯A&M大学透平机械实验室研究生和实验室工作人员对本文进行翻译,参与翻译的人员有博士研究生:鲁学良、吴廷成、郑勇;博士后:杨婧。

本刊感谢作者以及德克萨斯A&M大学透平机械实验室允许本刊翻译并出版这篇论文。

Abdelhamid,A.N.,1980,“Analysis of Rotating Stall in Vaneless Diffusers of Centrifugal Compressors,”ASME Paper No.80-GT-184.

Abdelhamid,A.N.,1985,“Dynamic Response of a Centrifugal Blower to Periodic Flow Fluctuations,”ASME Paper No.85-GT-195.

Abdelhamid,A.N.,Betrand,J.,1980,“Distinction Between Two Types of Self-Excited Gas Oscillations In Vaneless Radial Diffusers,”Transactions ASME Journal of Turbomachinery 109(1):36-40.

Abdelhamid,A.N.,Colwill,W.H.,Barrows,J.F.,1979,“Experimental Investigation of Unsteady Phenomena in Vaneless Radial Diffusers,”

ASME Paper No.78-GT-23,Transactions ASME Journal Of Engineering For Power 101(1):52-60.

Cellai,A.,De Lucia,M.,Ferrara,G.,Ferrari,L.,Mengoni,C.P.,and Baldassarre,L.,2003,“Application of Low SolidityVaned Diffusers to Prevent Rotating Stall in Centrifugal Compressors:Experimental Investigation,”ASME Paper No.GT2003-38386.

DeMore,D.,Magsoudi,E.,Pacheco,J.,Sorokes,J.,Hutchinson,B., Holmes,W.,Lobo,B.,Vaibhav,V.,2014,“Investigation of Efficient CFD Methods for Rotating Stall Prediction in a Centrifugal Compressor Stage,“ASMEPaper No.GT2014-27097.

Frigne,P.,Van den Braembussche,R.,1984,“Distinctions Between Different Types Of Impeller And Diffuser Rotating Stall In A Centrifugal Compressor With Vaneless Diffuser,”ASME Paper No.83-GT-61; Transactions ASME Journal of Engineering Gas Turbine and Power 106 (2):pp.468-474.

Gourdain,N.,Burguburu,S.,Leboeuf,F.,and Miton,H.,2006,“Numerical Simulation of Rotating Stall in a Subsonic Compressor”,J. of Aerospace Science and Technology,Vol.10,pp.9-18.Copyright© 2016 by DRESSER-RAND&Turbomachinery Laboratory,Texas A&M Engineering Experiment Station

Izmaylov,R.,Lopulalan,H.,Norimarna,G.,2012,“Unsteady Flow in Centrifugal Compressor Numerical Modeling and Experimental Investigaion,”ISUAAAT Scientific Committee with JSASS Publication. Jansen,W.,1964,“Rotating Stall In A Radial Vaneless Diffuser,”ASME Paper No.64-FE-6,Transactions ASME Journal of Basic Engineering,pp.750-758.

Kobayashi,H.,Nishida,H.,Takagi,T.,Fukushima,Y.,1990,“A Study on The Rotating Stall of Centrifugal Compressors,”(2nd Report,Effect of Vaneless Diffuser Inlet Shape on Rotating Stall)Transactions Of JSME(B Edition),56(529):98-103.

Ljevar,S.,de Lange,H.C.,and van Steenhoven,A.A.,2005,“Two-Dimensional Rotating Stall Analysis in a Wide Vaneless Diffuser”, International Journal of Rotating Machinery,Vol.2006,pp.1-11.

Nishida,H.,Kobayashi,H.,Takagi,T.,Fukushima,Y.,1988,“A Study On The Rotating Stall of Centrifugal Compressors,”(1st Report,Effect of Vaneless Diffuser Width on Rotating Stall),Transactions of JSME 54 (499):589-594.

Senoo,Y.,Kinoshita,Y.,1977,“Influence of Inlet Flow Conditions And Geometries of Centrifugal Vaneless Diffusers on Critical Flow Angles For Reverse Flow,”Transactions ASME Journal of Fluids Engineering, pp.98-103.

Senoo,Y.,Kinoshita,Y.,1978,“Limits of Rotating Stall and Stall in Vaneless Diffusers of Centrifugal Compressors,”ASME Paper No.78-GT-19

Senoo,Y.,Kinoshita,Y.,1978,Ishida,M.,1977,“Asymmetric Flow in Vaneless Diffusers of Centrifugal Blowers,”Transactions ASME Journal of Fluids Engineering 99(1):104-114.

Sorokes,J.M.,Welch,J.P.,1991,“Centrifugal Compressor Performance Enhancement Through The Use of a Single Stage Development Rig”, Texas A&M Turbomachinery Symposium Proceedings,pp101-112.

Sorokes,J.M.,Welch,J.P.,1992,“Experimental Results on a Rotatable Low Solidity Vaned Diffuser,”ASME Paper No.92-GT-19

Sorokes,J.M.,1993,“The Practical Application OF CFD In The DesignOf Industrial Centrifugal Impellers,”Texas A&M Turbomachinery Symposium Proceedings,pp.113-124

Sorokes,J.M.,1994,“A CFD AssessmentofEntranceArea Distributions in a Centrifugal Compressor Vaneless Diffuser,”ASME Paper No.94-GT-90

Sorokes,J.M.,Kuzd zal,M.J.,Sandberg,M.R.,and Colby,G.M., 1994,“Recent Experiences in Full Load Full Pressure Shop Testing of a High Pressure Gas Injection Centrifugal Compressor,”Texas A&M Turbomachinery Symposium Proceedings

Vezier C.,Dollinger M.,Pacheco J.E.,Sorokes J.,2013,“Using Unsteady Analysis to Improve the Steady State CFD Assessment of Minimum Flow in a Radial Compressor Stage,”ASME paper no. GT2013-95790.BIBLIOGRAPHY

Bonciani,L.,Ferrara,P.L.,Timori,A.,1980,“Aero-induced Vibrations In Centrifugal Compressors,”Proceedings of Rotordynamic Instability Problems In High Performance Turbomachinery,Texas A&M University,NASA CP 2133,pp.85-94.

Fulton, J.W., 1986,“Subsynchronous Vibration of Multistage Centrifugal Compressors Forced by Rotating Stall,”Proceedings of Rotordynamic Instability Problems In HighPerformance Turbomachinery,Texas A&M University.Japikse,D.,1996,Centrifugal Compressor Design AndPerformance,Concepts ETI,Inc.,pp.5/1-5/89. Kammer,H.,Rautenberg,M.,1985,“A Distinction Between Different Types of Stall In Centrifugal Compressor Stage,”ASME Paper No.85-GT-194

Kushner,F.,1996,“Dynamic Data Analysis of Compressor Rotating Stall,”Texas A&M Turbomachinery Symposium Proceedings,pp.71-81.

Kushner,F.,Walker,D.,and Hohlweg,W.,2002,“Compressor Discharge Pipe Failure Investigation with a Review of Surge,Rotating Stall,and Piping Resonance,”Texas A&M Turbomachinery Symposium Proceedings,pp.49-60.

Seidel,U.,Chen,J.,Jin,D.,Rautenberg,M.,1991,“Experimental Investigation of Rotating Stall Behaviour Influenced By Varying Design And Operation Parameters of Centrifugal Compressors,”Paper No.91-Yokohama-IGTC-93

Sorokes,J.M.,1995,“Industrial Centrifugal Compressors--Design Considerations,”ASME Paper No.95-WA/PID-2

Sorokes,J.M.,Pacheco,J.E.,Vezier,C.,and Fakhri,S.,2012,“An Analytical and Experimental Assessment ofa Diffuser Flow Phenomenon as a Precursor to Stall”,ASME GT2012-69122.

Thomson,W.,1965,Vibration Theory and Applications,Prentice-Hall, Inc.

Timoshenko,S.,Young,D.,and W.Weaver,Jr.,1974,Vibration Problems in Engineering,John Wiley& Sons Volterra,E.and Zachmanoglou,E.,1965,Dynamics of Vibrations,Charles E.Merrill Books,Inc.

•詹姆斯是Dress-Rand公司的首席工程师,他自1976年从(St. Bonaventure University)毕业之后就在Dress-Rand公司工作,在旋转(透平)机械工业上拥有超过38年的工作经验。他在气体动力学团队工作了28年,于1984年成为了气动部门主管,又在2001年被提升为气动/热力学设计工程的主管。当他在气动部门工作时,他主要的职责包括:开发、设计和分析所有的离心压缩机组件的气动问题。在2004年,他成为产品开发部主管,主管所有新产品研发和产品升级。2005年,他晋升为总工程师,负责压缩机研发及测试。在气动设计、分析和检测领域,他也很大程度上参与指导和培训。

詹姆斯是美国航空工业协会、美国机械工程师协会和美国机械工程师协会透平机械委员会的成员。他单独著作或与他人合著了超过五十篇学术论文,并且在德克萨斯A&M大学和Dress-Rand公司都开展了研讨会和专题报告。他目前拥有四项美国国家专利并且由其他的几项待审的专利。他在2008年被选为美国机械工程师协会会士,又在2005年被选为Dress-Rand公司的会士。

•弗雷德·马修是本文最初稿(发表于2000年)的合作者,此后从Dress-Rand公司退休。在他超过三十年的职业生涯当中,曾参与了工业透平机械的设计、研发和分析,任职过的公司有德赛工业中的德赛克拉克子公司(透平动力学公司)、通用电气和Dress-Rand公司。马修先生在1990年作为工程科学经理加入了Dress-Rand公司的透平机械部门。他也是勒阿福尔市的德赛兰德操作公司的生产工程经理。他曾经写过四篇技术论文并且有四项专利。

马修先生在1969年获得了美国罗彻斯特大学的学士学位并于1979年获得圣文德大学的工商管理硕士学位。

•马克是目前Dresser-Rand公司的超音速压缩机的商业研发主管。马克负责指导超音速压缩机从原型到生产线,生产线的确定、设计并且证明它可以用于商业生产。马克的职责在于商业研发活动,包括价值命题、营销工具开发、开展各项活动以及建立起它的运营、市场和沟通计划,以此来支撑DATUMS产品生产线。另外,马克是工程技术委员会的主席。

在此之前大约十年间,马克是Dresser-Rand卓越技术中心主管,主管转子动力、材料及其焊接、固体力学、气动/热动力学和声学。

马克在纽约州立大学水牛城分校获得了学士学位(1988年,机械工程)之后,便在Dress_Rand公司工作,他的研究领域集中于转子动力学、轴承性能以及产品/工艺研究。他合著了多篇技术论文,拥有多项美国专利。马克先生是德克萨斯A&M大学透平机械委员会的顾问委员,也是宾州州立大学贝伦德分校的技术工业顾问委员会的成员。他也是NLA和美国机械工程师协会的成员。

A Review of Aerodynamically Induced Forces Acting on Centrifugal Compressors,And Resulting Vibration Characteristics of Rotors

James M.Sorokes1D.Fred Marshall2Mark J.Kuzdzal3

(1.James M.Sorokes,Principal Engineer DRESSER-RAND Business,Part of Siemens Power&Gas Olean,NY,USA;2.D.Fred Marshall,Retired DRESSER-RAND Olean,NY,USA;3.Mark J.Kuzdzal,Director,Business Development DRESSER-RAND Business,Part of Siemens Power&Gas Olean, NY,USA)

There are several sources of non-synchronous forced vibration of centrifugal compressor rotors.Many of them are aerodynamic phenomena,created within the gas path of the compressor.Phenomena such as impeller stall,diffuser stall(with and without vanes),and flow instabilities caused by impeller to diffuser misalignment,are all characteristic flow disturbances that can cause forced vibration.In fact,often the only indications of these phenomena are found in the resulting rotor vibration signals.

TH452;TK05

:1006-8155(2017)01-0043-22

ADOI:10.16492/j.fjjs.2017.01.0007

Paper first presented and published at the 45thTurbomachinery Symposium(Houston,September 2016),http://tps.tamu.edu,and reproduced with permission from the authors and the Turbomachinery Laboratory(TL).The TL certifies this is a faithful translation form the original English paper.

本文首次发表于45thTurbomachinery Symposium(Houston,September 2016),http://tps.tamu.edu,现经作者与透平机械实验室许可后整理。透平机械实验室确认此译文准确可靠。

本文对可能引起离心压缩机转子非同步振动的诸多因素进行了回顾,并且针对每个因素的背景信息、流场细节以及其它可能存在的激励源等方面,逐一进行了描述,并在适当的情况下运用CFD技术对流场予以分析。

综述中还例举了可以用来验证上述现象的空气压力的监测数据以及可以证明这些现象的存在的转子振动数据。这些数据均来自于对实际设备的的监测,例如频率和振幅等特征参数。