304不锈钢点腐蚀的声发射检测

2017-04-10刘金娥

刘金娥 ,段 权 ,杨 旭

(1.西安特种设备检验检测院,西安 710065;2.西安交通大学 过程装备与控制工程系,西安 710049)

304不锈钢点腐蚀的声发射检测

刘金娥1,段 权2,杨 旭1

(1.西安特种设备检验检测院,西安 710065;2.西安交通大学 过程装备与控制工程系,西安 710049)

采用声发射方法监测储运设备及压力容器中304不锈钢的点腐蚀,采集其在质量分数为6%的FeCl3·6H2O溶液中的点腐蚀声发射信号,研究声发射信号的规律及特性,总结出点腐蚀信号的特征参量,为工业现场声发射检测的应用提供借鉴。

不锈钢;点腐蚀;声发射

对于不锈钢来说,点腐蚀可以导致其表面形成针状的坑点,且坑点会从表面向内扩展形成孔穴。在含有卤素离子特别是Cl-的腐蚀介质中,不锈钢的钝化膜极易被破坏[1]。由于不锈钢的点蚀表现出的规律性并不统一,因此有关其点蚀的机理目前仍处于研究阶段。学术界目前可以接受的意见是:不锈钢点蚀过程中表面处于活化状态,钝化膜消失,活化的金属可直接与电解质接触,发生腐蚀。金属的溶解过程是一种电化学反应,在金属的溶解过程中,当没有外加电流存在时,点蚀四周的钝化表面就会发生阴极反应,即为氧的还原或者氢的析出。在氢析出的过程中,氢气泡的破裂会产生可以被仪器监测到的声发射信号[2]。同时,氢气泡析出破裂的活度也反映了不锈钢腐蚀发生的活跃程度。

根据吸附理论,由于不锈钢中存在夹杂物、贫铬区、晶界以及位错等,其表面的钝化膜不可能均匀完整。当腐蚀溶液中的Cl-与O2竞争吸附时,点蚀往往发生在O2被Cl-取代后的金属表面上。因此,在Cl-吸附较强的点上,金属的溶解速度就比较快,这也可以解释试验结束时有的蚀坑深而大,有的蚀坑浅而小的现象。

点蚀很容易发生在不锈钢晶界或者非金属夹杂物的附近。对于不锈钢表面来说,点蚀几乎是毫无例外地从硫化物夹杂部位发生[3]。SMIALOWSKI与WRANQLEN等认为硫化物夹杂的地方是点蚀形成的最敏感部位,一旦发生点蚀,蚀坑内的pH值会下降,点蚀加速的过程中有H2S气体析出。当H2S气体在不锈钢表面破裂时,同样会给钢表面一个垂直的冲击作用力,因此这个过程中也会产生声发射信号。

1 试验方法

采用美国物理声学公司(Physical Acoustics Corporation,简称PAC)生产的24通道微型声发射监测系统,试验中有关数据采集的参数设置为:门槛值30 dB,采样点1 024,采样率1 MHz,增益40 dB,预触发时间20 μs,峰值定义时间(PDT)300 μs,撞击定义时间(HDT)600 μs,撞击闭锁时间(HLT)1 000 μs。

1.1 试验装置

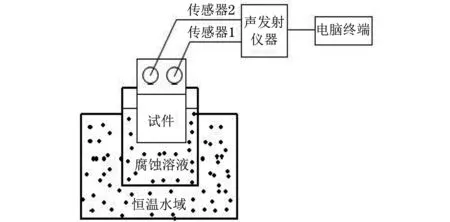

试验所需要的仪器及工具有:声发射检测仪,恒温水浴锅,2 L烧杯,铁架台,温度计。将试件悬挂于铁架台上,置入装有腐蚀溶液的烧杯中,用温度计来调整腐蚀溶液与恒温水域之间的温度偏差。点腐蚀试验装置如图1所示。

图1 点腐蚀试验装置示意

传感器布置方式如图2所示。图中非试验区域涂上环氧树脂,传感器通过医用凡士林耦合于图中所示圆形区域。

图2 点腐蚀试验传感器布置示意

1.2 试件制备

采用304不锈钢作为试验材料。试件为100 mm×70 mm×4 mm的薄板,共4片。金属腐蚀研究方法[4]中明确指出,试件表面的粗糙度和均一性对于腐蚀结果的影响是非常重要的。因此,在制备试件时,需要通过机械切削的方法来去除金属表面附有氧化皮、缺陷和污垢的金属层;再对表面进行抛光处理,以保证试件表面的粗糙度。

试验前,要用环氧树脂对试件进行密封处理,以免非试验部分的试件被腐蚀而影响结果。对试验部分的钢材表面,需要用丙酮进行清洗,除去试件加工时残留于表面的油污。清洗时要用镊子夹取干净的脱脂棉轻轻擦拭,以免在试件表面形成划痕而影响结果。再用蒸馏水充分冲洗试件表面,最后进行烘干处理。

1.3 试验步骤及结果 将304不锈钢浸入质量分数为6%的FeCl3·6H2O溶液中进行腐蚀,试验时间为24 h。试验步骤为:

第一步,进行传感器的标定。根据标准GB/T 18182-2012《金属压力容器声发射检测及结果评价方法》规定的方法进行标定,各传感器接收信号的最小幅值为97 dB,最大幅值为99 dB,平均误差不超过3 dB,满足要求。

第二步,测试背景噪声。试验过程中尽量保持系统安静无噪音,在进行了1.5 h的环境及系统噪声测量后,仅采集到了很少的撞击数,且噪声信号的能量计数很小。

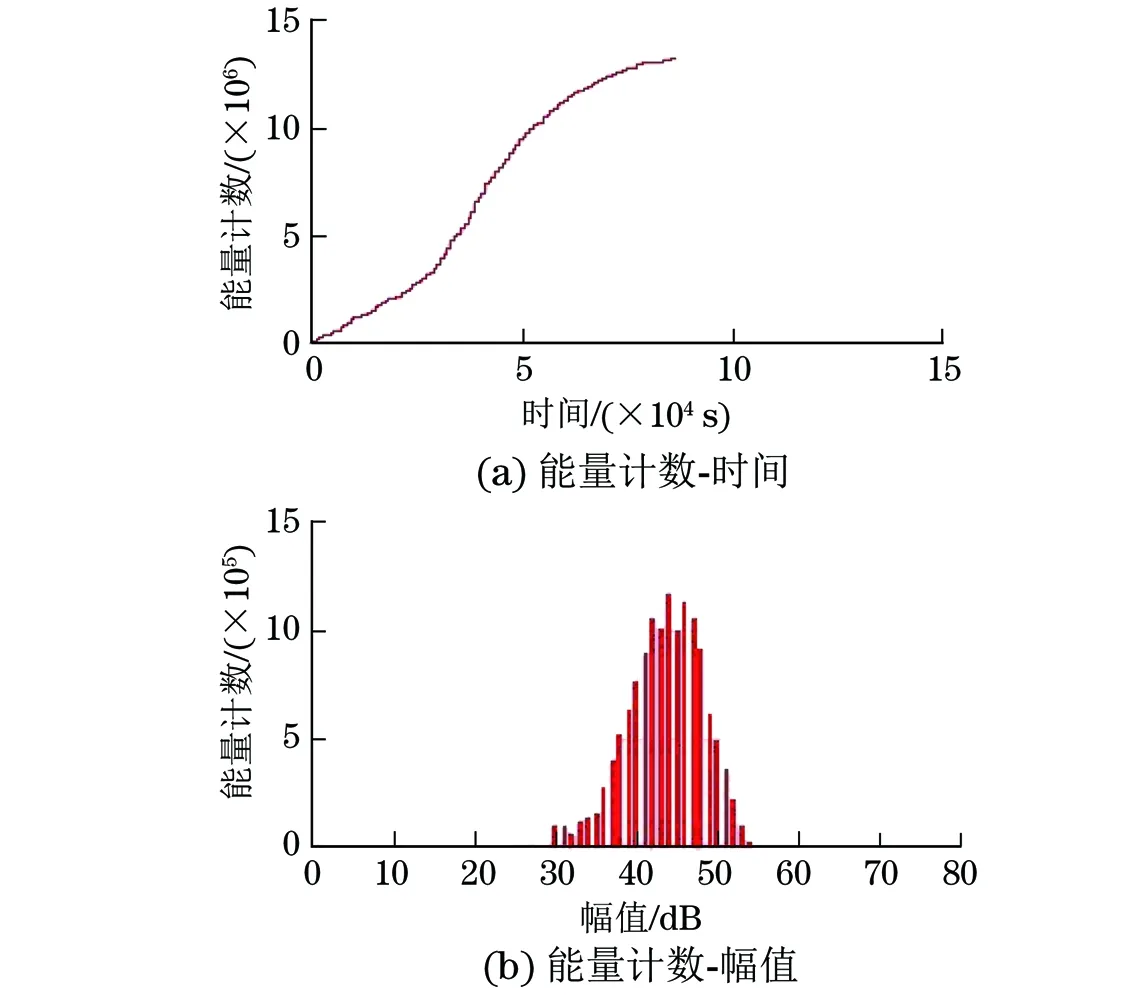

第三步,进行试验。304不锈钢在浸入腐蚀溶液中后,经过了数秒就有气泡附着在试件表面上,最先附着的位置是试件的底部界面,然后是侧面,最后是金属的两侧表面。位于底部的气泡最大,一个一个气泡紧挨着;侧面的气泡则较小但也均匀排列;两侧表面的气泡是最小的,且服从从下往上逐渐减少的规律。在初始的1.5 h内,信号能量计数集中在25 000以下,到第9 h时已经增至150 000;经过对整个试验过程中声发射信号的重放可知,到第13 h时,声发射信号能量计数达到峰值300 000多;之后便开始逐步下降,到试验结束的第24 h时,计数已降至100 000以内。说明声发射信号能量经历从小到大,再减小的过程。腐蚀初期撞击数较多,但幅值很小,大多集中在35 dB以下,这个过程的声发射信号主要是由试验初期附着在试件表面的大量微小氢气泡的破裂引起的。试验进行到第9 h时附着在试件表面的大量微小的氢气泡已经不存在了,此时撞击数有所减少,但声发射信号的幅值已较初期增长了不少,达到45 dB;第13 h是腐蚀过程中产生能量最大的时间,此时点蚀部分腐蚀产物的脱落产生了幅值较大的信号,最大可达到55 dB;试验进行到第24 h时,撞击数虽有所增加,但信号幅值明显减小,主要集中在40 dB以下。

整个腐蚀过程的能量计数参数见图3。从图中可以看出304不锈钢点腐蚀经历了从缓慢腐蚀增长期到快速腐蚀期,再到平稳腐蚀期的过程,整个腐蚀过程的信号幅值主要集中在35~50 dB之间。

图3 整个腐蚀过程的能量计数参数特征

304不锈钢整个腐蚀过程产生的腐蚀产物较少,但是点蚀区域的蚀坑很深,且直径比较大。可见,点蚀对不锈钢的破坏程度还是相当严重的。图4即为不锈钢点腐蚀后的形貌。

图4 304不锈钢点蚀结果

2 信号处理

结合各小波基的特点,决定选取Daubechies系列(简称DbN系列)小波作为304不锈钢声发射信号处理的小波基。根据计算,最大分解尺度值均选5。

根据304不锈钢声发射信号产生趋势及特征,决定选取试验进行第2 h,第9 h,第13 h以及第24 h的声发射典型波形信号进行小波降噪处理。

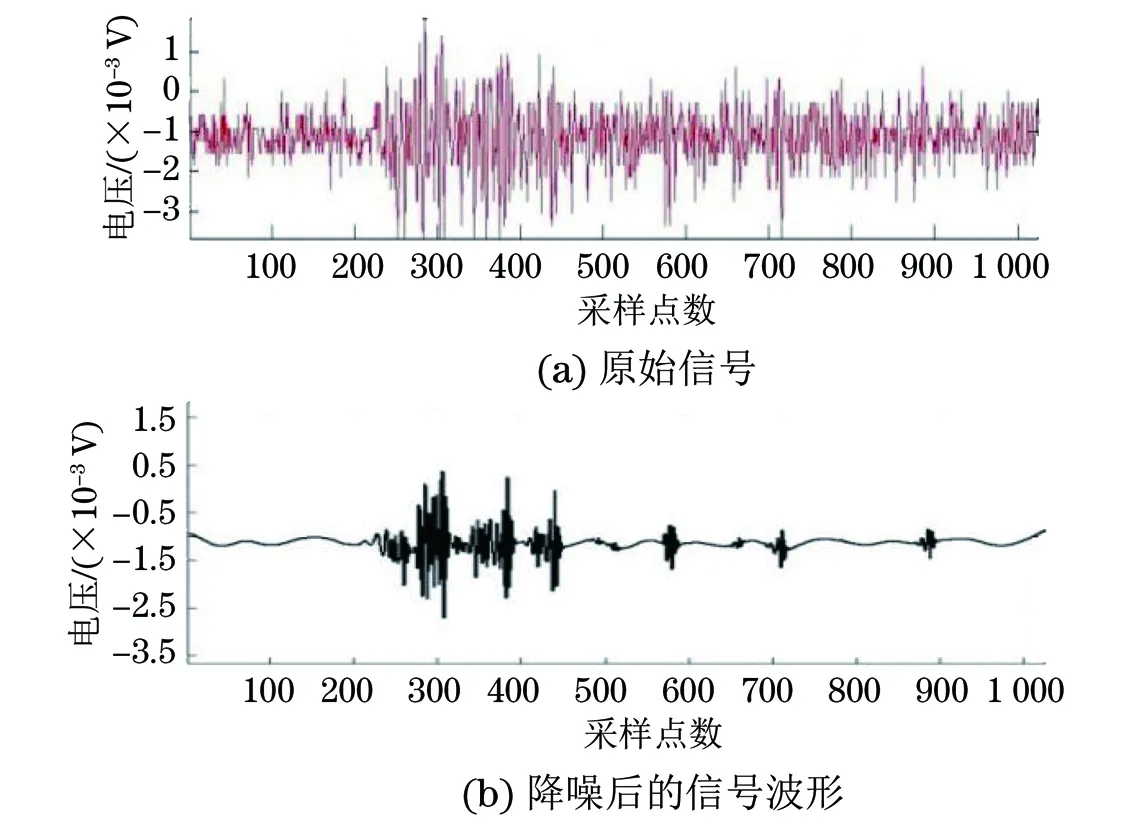

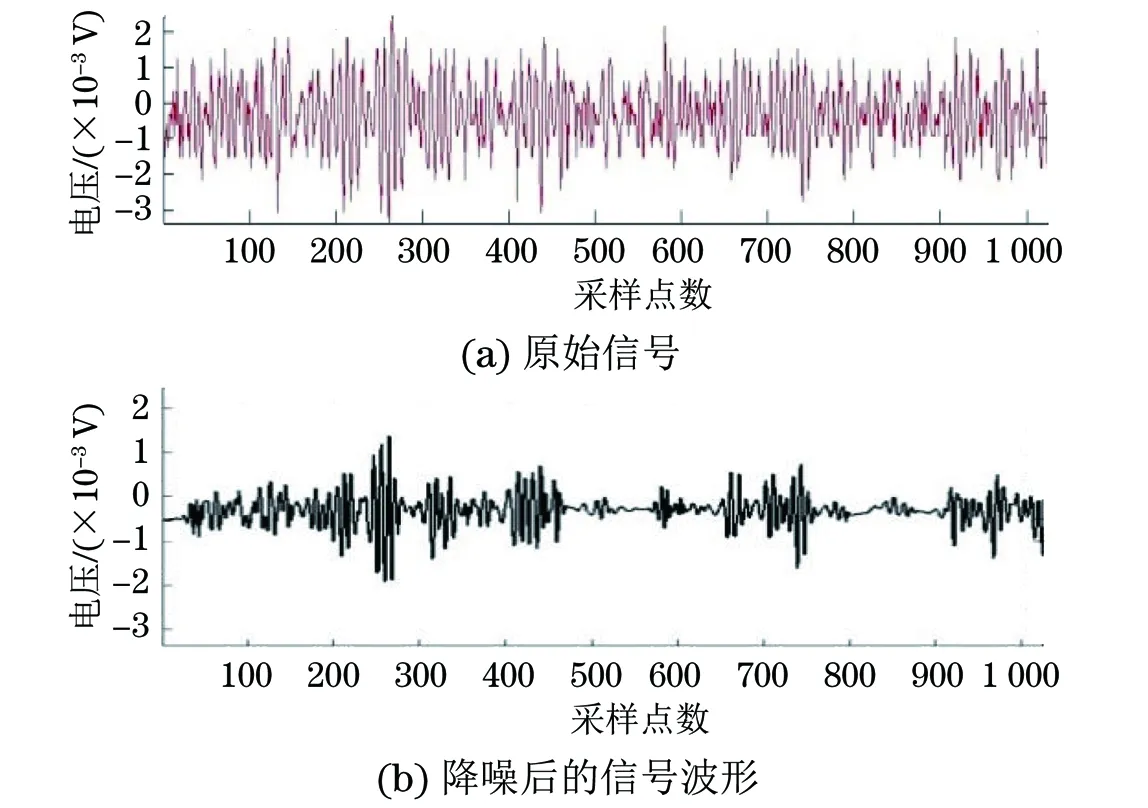

试验进行第2 h的典型信号波形及其降噪后的信号波形见图5。

图5 试验第2 h时采集到的原始信号及其降噪后的信号波形

从上面的分析可以看出,304不锈钢在点蚀初期的信号呈现出了突发型的特点,信号频率主要集中在100 kHz~300 kHz之间。

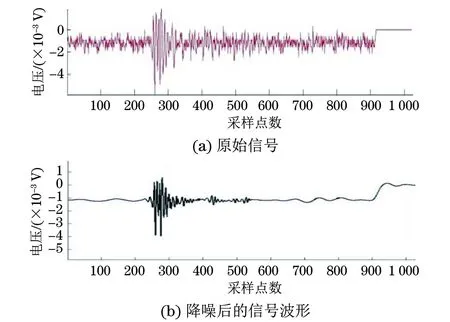

试验进行第9 h的典型信号波形及其降噪后的信号波形图见图6。

图6 试验第9 h时采集到的原始信号及其降噪后的信号波形

试验进行到第9 h时,信号波形呈现出了混合型的特点,主要频率集中在100 kHz~200 kHz之间。

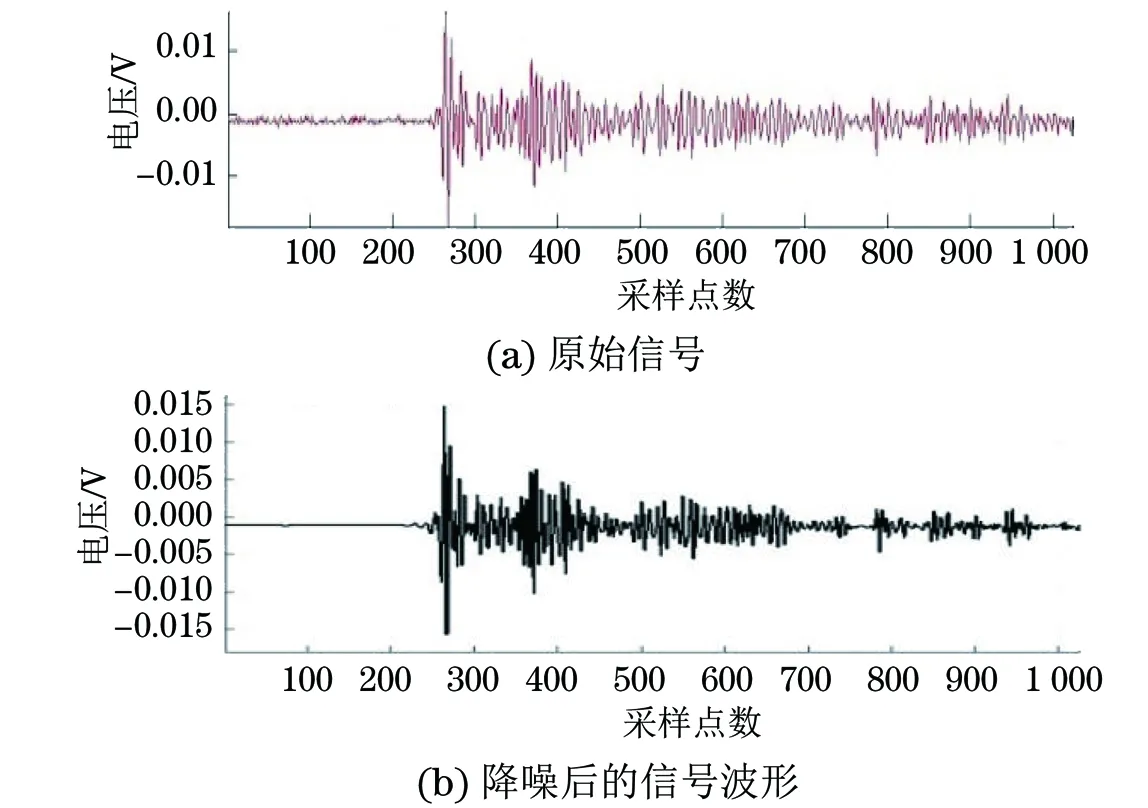

试验进行第13 h的典型信号波形及其降噪后的信号波形见图7。

图7 试验第13 h时采集到的原始信号及其降噪后的信号波形

分析可知,试验进行到13 h时信号波形呈现出连续型的特征,主要频率集中在70 kHz~150 kHz之间。

试验进行第24 h的典型信号波形及其在5个尺度下的小波分解见图8。

图8 试验第24 h时采集到的原始信号及其降噪后的信号波形

最后这段时间内,腐蚀信号又呈现出了突发型的特点,频率范围较窄,主要频率集中在70 kHz~130 kHz之间。

3 结论

综合整个试验信号的分析过程,发现304不锈钢整个试验时间内信号类型不统一,不同腐蚀阶段具有不同代表性的信号类型。开始的缓慢腐蚀增长期的信号类型主要是突发型,到了快速腐蚀期混合型、连续型信号均有出现,而到最后的腐蚀稳定期的信号类型又呈现出了突发型的特征。总结各腐蚀阶段的信号频率特征,发现304不锈钢在FeCl3·6H2O溶液中的点蚀声发射信号频率主要集中在70 kHz~300 kHz。

(1) 腐蚀过程包括三个阶段:从能量增长图来看,在最初的9 h内,腐蚀速率增加比较缓慢,之后一直到第13 h左右腐蚀速率明显快速增加,最后又趋于稳定。

(2) 腐蚀过程中的信号幅值在30~55 dB间均有分布,但主要还是集中在35~50 dB间。

(3) 腐蚀声发射信号的频率在不同腐蚀阶段呈现出不同的区域特征,但主要频率范围均为70 kHz~300 kHz。

[1] JONES R H, FRIESEL M A. Aoustic emission during pitting and transgranular crack initiation in type 304 stainless steel[J]. Corission, 1992, 48: 751-758.

[2] IDRISSI H, MZAILLE H, RENAUD L, et al. Initiation and paopagation steps in pitting corrosion of austenitic steels: monitoring by AE [J]. Corrosion Science, 2001, 43(6): 27-41.

[3] WINSTON R. 尤利格腐蚀手册[M]. 杨武,译.北京: 化学工业出版社, 2005: 125-137.

[4] 吴荫顺. 金属腐蚀研究方法[M]. 北京: 冶金工业出版社, 1993: 10-13.

Acoustic Emission Testing of the Pitting Corrosion of 304 Stainless Steel

LIU Jin-e1, DUAN Quan2, YANG Xu1

(1. Xi′an Special Equipment Inspection Institute, Xi′an 710065, China; 2.Department of Process Equipment and Control Engineering, Xi′an Jiaotong University, Xi′an 710049, China)

In industrial production, when the damage and losses caused by corrosion have occurred, it not only reduces the reliability and service life of structures and pressure vessels, also poses a threat to the social economy and people′s lives and property safety. Thus, monitoring and forecast related to corrosion should also have received attention. This article will use acoustic emission method to monitor pitting test handling equipment commonly used in industry and pressure vessels of 304 stainless steel. The acoustic emission signals by pitting in 6% FeCl3·6H2O solution shall be collected and the change law and characteristics of pitting acoustic emission signal feature parameter shall be summarized up to provide basic data for the industrial field inspection applications.

Stainless steel; Pitting corrosion; Acoustic emission

2016-07-13

刘金娥(1984-),女,硕士,工程师,主要从事特种设备检验检测及科研工作。

刘金娥,E-mail: keke_97@163.com。

10.11973/wsjc201703015

TG115.28;TG172

A

1000-6656(2017)03-0060-04