大厚度复合材料结构的超声相控阵检测成像与缺陷定量表征

2017-04-10张继敏刘卫平

张继敏,周 晖,刘 奎,2,刘卫平

(1.上海飞机制造有限公司 航空制造技术研究所,上海 200436;2.纤维材料改性国家重点实验室(东华大学),上海 200051)

大厚度复合材料结构的超声相控阵检测成像与缺陷定量表征

张继敏1,周 晖1,刘 奎1,2,刘卫平1

(1.上海飞机制造有限公司 航空制造技术研究所,上海 200436;2.纤维材料改性国家重点实验室(东华大学),上海 200051)

使用便携式超声相控阵设备对厚度为22.92 mm的碳纤维复合材料层压板对比试块进行检测,对其中埋有φ6,φ9,φ12 mm的人工缺陷进行C扫描成像。结果表明:在超声相控阵检测中,同种介质内不同尺寸缺陷所得TCG曲线趋势相同且趋于重合;三种不同成像方式都能准确一致地对缺陷尺寸进行判定,根据其自身成像的特点,配合使用这几种成像方式,可以达到最佳检测评判效果。

超声相控阵;TCG曲线;成像方式;尺寸判定

众所周知,大型客机大量采用先进复合材料结构已成为航空领域重要的发展态势,而随着复合材料在民用飞机上的应用越来越广,以及复合材料结构越来越复杂,制件已经从早期的小尺寸、次承力件、结构简单向着大尺寸、大厚度、主承力结构、结构工艺复杂的方向发展。因此,也给与之相对应的无损检测技术问题带来了严峻的挑战,而超声相控阵检测技术在众多的无损检测技术中具有很大优势[1-7]。

超声相控阵检测技术作为一种先进的超声检测技术,已有二十多年的发展历史,且近年来已经成功应用于工业无损检测领域,特别是在航空复合材料检测方面的应用日趋广泛。与传统超声检测技术相比,相控阵超声检测技术具有良好的声束可达性,高的检测灵敏度、分辨力和信噪比,可方便地实现复杂几何形状工件的扫查检测。另外,相控阵探头通常含有几十到上百个晶片,声束覆盖范围很大,其检测效率远远高于常规的单通道超声检测设备。因此,将相控阵超声检测技术应用于大尺寸、大厚度、结构复杂的复合材料制件,具有重要的研究意义和工程应用价值[8-16]。

碳纤维复合材料机翼作为飞机结构中最大尺寸的主承力结构件,厚度最大可达20 mm,对此,笔者通过对预埋人工缺陷的大厚度碳纤维复合材料对比试块进行超声相控阵检测研究,评价其不同成像方法选择、TCG曲线(距离增益补偿曲线)应用、以及人工缺陷尺寸定量的问题。

1 超声相控阵检测

1.1 TCG曲线原理

超声相控阵技术主要采用脉冲反射法。使用该方法检测时,随着被检零件厚度的增加,超声波在传播过程中一方面会因为材料而衰减;另一方面声束会逐渐扩散,使得回波信号幅值随着深度呈指数衰减,这样反射回来被接收的能量就会相应减少[17-19]。则同样大小的缺陷由于处在被检零件的不同深度,在同一检测增益下,检测出来的缺陷尺寸大小不一样,越深处的缺陷检出结果越小,甚至出现漏检。图1(a)为利用超声相控阵设备检测的一个11.46 mm厚的碳纤维层压板中预埋在0.38 mm(近上表面),5.73 mm(近中间),11.08 mm(近下表面)的三个φ9 mm的聚四氟乙烯薄膜人工缺陷的D扫描图像。图中可以看到三个同样尺寸的缺陷却因为在不同深度而显现出不同的扫描图像,上表处的缺陷大且信号强,而下表处的缺陷却只有很少的反射信号。故,这样的扫查效果根本无法保证缺陷的可检性以及对缺陷尺寸的判定。

要使不同深度的缺陷显现出同样的信号强度和大小,最有效的方法是在不同的深度补偿不同的增益,即采用制作TCG曲线的方法来达到效果[20-22]。TCG曲线是把同样大小的反射体(即人工缺陷)处于不同深度时,增加不同的增益使得相应的回波都处于一样的高度(如将人工缺陷中心的波幅达到80%屏高)。图1(b)显示的是将图1(a)中三个不同深度的人工缺陷通过补偿不同增益使得其中心波幅达到相同幅值(80%屏高)时的D扫描图像,这时的增益值即为该尺寸缺陷在该深度处补偿后的增益值。通过增益补偿后,其扫描效果如图1(b)所示,三个缺陷信号显示相同。

图1 11.46 mm厚复合材料层压板内埋人工缺陷D扫图

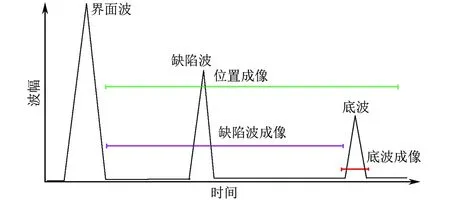

图2 脉冲反射法C扫描成像方法示意

1.2 成像方法

由于超声相控阵技术采用脉冲反射法,根据脉冲反射法基本原理,常见的C扫描成像方法有:底波成像、缺陷波成像、位置成像(见图2)。每种方法有其自身特点,底波成像时将优区底波幅值调整为80%屏高,并不需要做TCG曲线补偿增益,导致越是靠近上表面回波信号越强烈,即使近表面一个小孔隙也会使得回波信号超屏,而无法分辨层间信号;缺陷波成像和位置成像都需要做TCG曲线补偿增益,可以清晰分辨层间信号,但缺陷波成像时位于近表面和远表面的缺陷回波与始波和底波太靠近,很难包含成像闸门,导致漏检或影响成像质量,而位置成像时与底波靠近的缺陷波在成像颜色上区分度很小,容易出现漏检。

2 试验过程

2.1 设备与试块

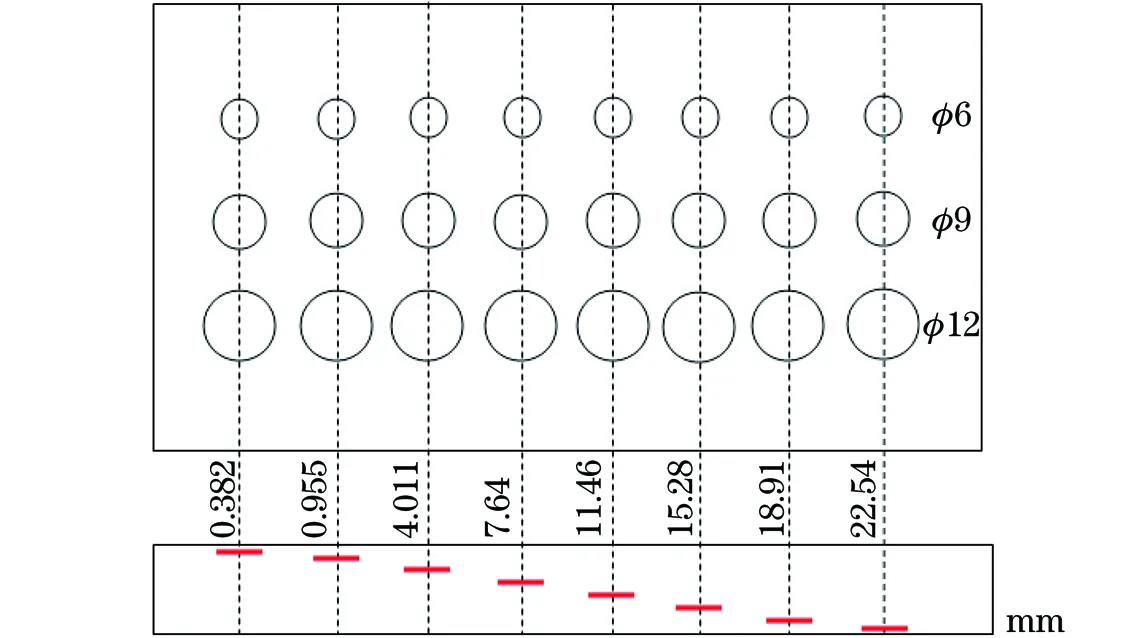

试验采用便携式超声相控阵检测仪及线性阵列换能器,换能器共32个晶片,频率5 MHz,晶片中心距1 mm,晶片长度7 mm,选取孔径数为6。扫查对象为22.92 mm厚的碳纤维复合材料层压板试块,试块中预埋了双层聚四氟乙烯薄膜制成的人工缺陷,缺陷大小为φ6,φ9,φ12 mm各8个,预埋在8个不同的厚度层上(0.382,0.955,4.011,7.64,11.46,15.28,18.91,22.54 mm),对比试块中人工缺陷的位置示意如图3所示。

图3 对比试块中人工缺陷位置示意

2.2 试验结果与分析

通过扫查此22.92 mm厚对比试块中三种不同尺寸、不同埋深的人工缺陷,针对每种尺寸的缺陷制作其TCG曲线,研究不同尺寸缺陷的TCG曲线之间的关系;分别在TCG曲线补偿情况下对所有缺陷进行缺陷波C扫描成像,以及在无TCG曲线补偿情况下对所有缺陷进行底波C扫描成像,分析这两种C扫描成像方式下缺陷的尺寸大小关系。

2.2.1 TCG曲线

依次对φ6,φ9,φ12 mm三组尺寸的所有深度人工缺陷进行由浅至深的扫查,并将缺陷所在深度处的增益进行补偿,使得该深度处的缺陷中心波高提高到80%屏高,所得数据见表1。每组尺寸的缺陷都建立在不同的基准增益之上,且越小的缺陷越难被检测出,需要的基准增益值越大。22.92 mm厚碳纤维层压板人工缺陷对比试块TCG曲线增益补偿数据如表1所示。

图4为根据表1中的数据建立的TCG曲线,不考虑基准增益的差异,将三组尺寸缺陷的TCG曲线在0 mm处增益值统一偏置为0 dB,可以直观地比较出三条TCG曲线的关系。从图4可以看出,除了个别数据点的小范围偏移,整体来看,三组尺寸缺陷的TCG曲线趋势相同,且趋于重合。

表1 22.92 mm厚碳纤维复合材料层压板人工缺陷对比试块TCG曲线增益补偿数据

图4 22.92 mm厚复合材料层压板不同尺寸人工缺陷对比试块TCG曲线

图5为根据表1中的数据制作的TCG曲线趋势线,趋势线采用的是二次多项式类型。从图5可以看出,φ6 mm和φ12 mm的趋势线趋于重合,φ9 mm的趋势线由于个别数据点的偏移而稍有偏差。从三条趋势线的多项式公式来看,二次因子系数都为负,说明在该深度范围内TCG曲线趋势为斜率逐渐变小,同时,一次因子系数为正且远大于二次因子系数的绝对值,说明在该深度范围内TCG曲线为以单调递增为主导,并伴随轻微的逐渐变缓的趋势。根据超声波在介质中传播时,其声强随着传播距离的增加逐渐衰减并变缓的趋势,可以预测随着深度范围进一步增加,TCG曲线趋势为逐渐升高并趋于平缓。

图5 22.92 mm厚复合材料层压板不同尺寸人工缺陷对比试块TCG曲线趋势线

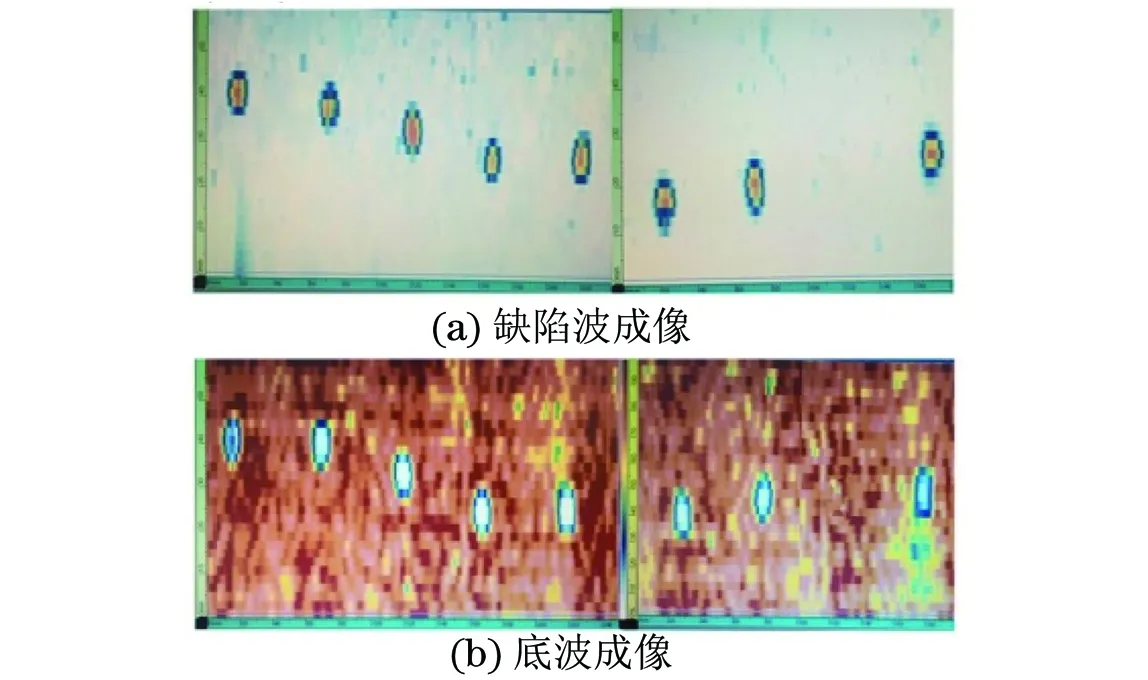

图6 φ12 mm人工缺陷C扫图

2.2.2 C扫描成像及缺陷尺寸评判

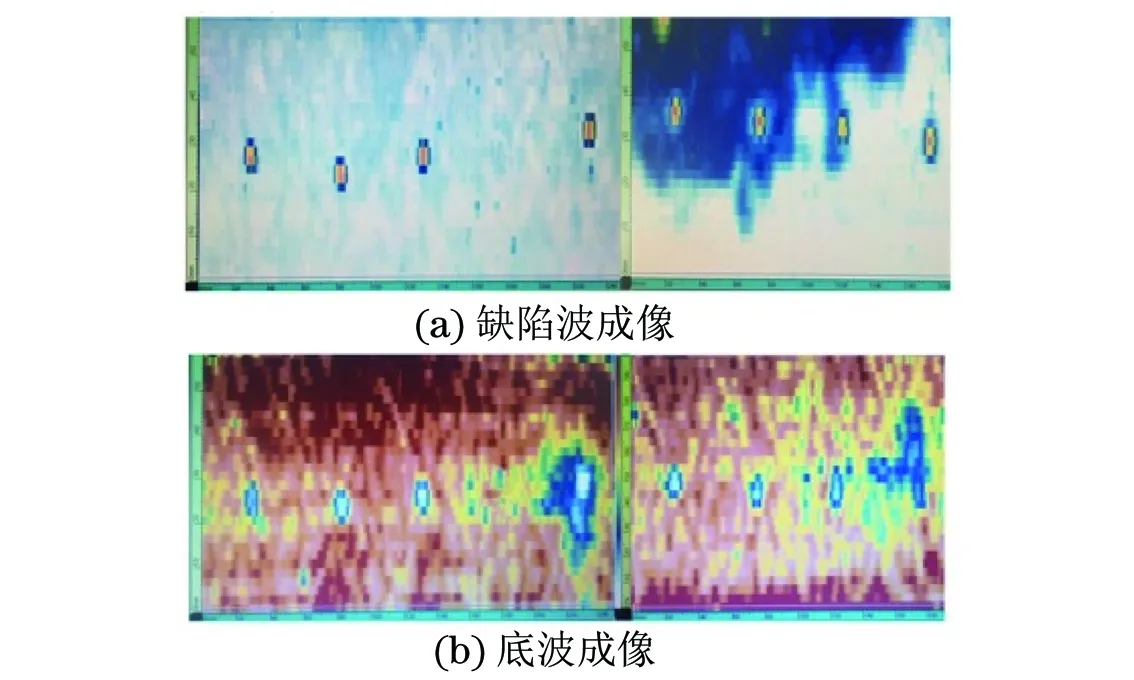

图7 φ9 mm人工缺陷C扫图

图8 φ6 mm人工缺陷C扫图

图6~8为对此22.92 mm厚复合材料层压板对比试块进行线性扫查所得的C扫描图像。其中缺陷波和位置成像为按照2.2.1节TCG曲线图增益补偿后的扫描结果,底波成像为无TCG曲线增益补偿的扫描结果。

从图中可以看出,缺陷波成像结果可以清晰分辨出处于不同埋深处的缺陷信号,但图8(a)中明显有一片疑似缺陷信号的蓝色区域,实为缺陷波成像时为了使闸门包含住位于近表面和远表面的缺陷波,导致部分始波或底波信号进入闸门内,影响了成像质量或导致误判;底波成像结果由于无TCG曲线补偿增益,无论是在底波成像图中还是在S扫描图中,靠近近表面一定范围内的信号回波强,使得无法清楚观察到层间的信号;图6(c)为位置成像,虽然位于不同层间的缺陷信号通过颜色对比可以清晰可辨,但最靠近底波的缺陷信号颜色与底波信号颜色接近,难以区分,容易导致漏检,如埋深22.54 mm的缺陷基本无法分辨。

表2为根据图6中每幅C扫描图中的人工缺陷进行的尺寸度量与评价结果。除了图8(b)中两个φ6 mm缺陷受孔隙影响无法评判尺寸,其余尺寸均记录在表2中,第一排为缺陷波(位置)成像C扫描结果的测量数据,第二排为底波成像C扫描结果的测量数据。受到便携式设备精度及图像分辨率的影响,1 mm的误差是允许的,所以在误差允许范围内。从表2中数据可以看出,缺陷波(位置)成像所测量的缺陷尺寸与底波成像所测量的缺陷尺寸,以及与缺陷本身的实际尺寸都是一致的。所以可根据三种方式自身特点,相互配合、取长补短地使用,以达到最佳的检测评判效果。

表2 人工缺陷尺寸度量与评价结果 mm

3 结语

(1) 在同一介质中,根据不同尺寸缺陷所得的TCG曲线,在不考虑基准增益差异的情况下,各TCG曲线趋势相同,且趋于重合。在一定深度范围内TCG曲线以单调递增为主并伴随着轻微变缓的趋势。

(2) 缺陷波成像、底波成像、位置成像,三种成像方式都有其自身的优缺点,但对缺陷尺寸的评判是一致的,所以可根据三种方式的自身特点,相互配合、取长补短地使用,以达到最佳的检测评判效果。

[1] 钟志民,梅德松.超声相控阵技术的发展及应用[J].无损检测,2002,24(2):69-71.

[2] 詹湘琳,李健,张宇,等.用于管道环焊缝缺陷检测的超声相控阵系统[J].仪器仪表学报,2006,27(6):1427-1428.

[3] 陈娟,祁欣,郑新业.超声聚焦和TR测厚技术的研究[J].电子测量技术,2009,32(11):125-128.

[4] 卢超,魏云飞,徐薇.钢轨踏面斜裂纹超声表面波B扫成像检测研究[J].仪器仪表学报,2010,31(10):2272-2278.

[5] 李衍.相控阵超声检测国际动态[J].无损检测,2009,31(1):56-60.

[6] DRINKWATER B W, WILCOX P D. Ultrasonic arrays for nondestructive evaluation: a review[J]. NDT & E International, 2006, 39(7): 525-541.

[7] 赵晓鑫,王伏喜,鄂楠,等.相控阵检测与射线检测的缺陷识别对比[J].无损检测,2016,38(1):41-43.

[8] 张继敏,周晖,刘奎,等.复合材料层压结构超声相控阵检测缺陷定量表征[J].无损检测,2016,38(1):20-25.

[9] MICHAEL M. Imaging using phased arrays[C]∥Proceedings of the Nation al Seminar & Exhibition on Non-Destructive Evaluation.[S.l]:[s.n],2009:276-281.

[10] ALBERT M. Ultrasonic imaging using arrays[J]. Proceedings of the IEEE, 1979, 67(4): 484-495.

[11] SHAN Bao-hua, DUAN Zhong-dong, OU Jin-ping. Study of ultrasonic phased array inspection imaging technology for NDT[J].China Welding,2006,15(3):1-5.

[12] LUDOCIC M, BRUCE W. D, PAUL D W. Ultrasonic imaging algorithms with limited transmission cycles for rapid nondestructive evaluation[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2009, 56(9): 1932-1944.

[13] 徐西刚,施克仁,陈以方,等.相控阵超声无损检测系统的研制[J].无损检测,2004,26(3):116-120.

[14] 潘亮,董世运,徐滨士,等.相控阵超声检测技术研究与应用概况[J].无损检测,2013,35(5):26-29.

[15] CAMACHO J, PARRILLA M, FRITSCH C. Grating lobes reduction by application of phase coherence factors[C]∥IEEE International Ultrasonic Symposium. Rome:[s.n], 2009: 341-344.

[16] 唐斌,汪学刚,陈客松,等.稀疏阵列空时采样的杂波抑制的仿真研究[J].电子测量与仪器学报,2008,22(6):12-16.

[17] 董志勇,胡金榜.超声波衰减系数法评估材料损伤的研究[J].化工机械,2007,34(3):139-143.

[18] 万明习.生物医学超声学[M].北京:科学出版社,2010.

[19] 冯若.超声诊断设备原理与设计[M].北京:中国医药科技出版社,1992.

[20] 郭永清,马小怀,卢辉,等.DAC/TCG曲线在大直径钛合金棒材超声检测中的应用[J].装备制造,2010,10(1):50-54.

[21] 张长春.具有TVG功能的探地雷达接收机技术研究[J].电子测量技术,2012,35(6):45-49.

[22] 郭瑞鹏,王海涛,徐君,等.时间增益补偿在超声相控阵检测中的应用[J].无损检测,2015,37(12):28-32.

Imaging and Quantitative Characterization of Defects by Phased Array Ultrasonic Detection in Big-thickness Composite Structure

ZHANG Ji-min1, ZHOU Hui1, LIU Kui1,2, LIU Wei-ping1

(1.Aeronautical Manufacturing Technology Institute, Shanghai Aircraft Manufacturing Corporation, Shanghai 200436, China; 2.State Key Laboratory for Modification of Chemical Fibers and Polymer Materials, Donghua University, Shanghai 200051, China)

In this paper, a portable phased array ultrasonic device was utilized to detect a 22.92 mm carbon fibre composite reference block, and theφ6 mm,φ9 mm andφ12 mm defects inside the block were scanned and imaged. It was proved that the TCG curves of different size defects from the same medium had the same varying trend and go to coincide. Three different imaging methods can determine the dimensions of defects accurately. Depending on the features of themselves, co-using these imaging methods can achieve the best detection and evaluation result.

Phased array ultrasonic; TCG curve; Imaging method; Dimension determination

2016-05-09

纤维材料改性国家重点实验室资助项目(LK1525)

张继敏(1988-),男,工程师,硕士,主要从事航空复合材料制件的无损检测技术研究工作。

张继敏,E-mail: zhangjimin@comac.cc。

10.11973/wsjc201703009

TG115.28

A

1000-6656(2017)03-0035-05