铝合金熔焊缝表面缺陷阵列涡流检测的仿真和试验

2017-04-10李来平彭明峰周建平

李来平 ,彭明峰 ,周建平,宋 凯

(1.上海航天精密机械研究所,上海 201600;2.南昌航空大学,南昌 330063)

铝合金熔焊缝表面缺陷阵列涡流检测的仿真和试验

李来平1,彭明峰1,周建平1,宋 凯2

(1.上海航天精密机械研究所,上海 201600;2.南昌航空大学,南昌 330063)

分析了铝合金熔焊缝的特点,通过仿真和试验分析了铝合金熔焊缝不同区域对电导率的影响,以及焊缝表面形状对涡流检测信号的影响。结果表明,采用阵列涡流检测方法可以检测出铝合金熔焊缝表面尺寸为3.0 mm×0.2 mm×0.3 mm的人工槽缺陷。

铝合金;熔焊缝;表面缺陷;阵列涡流检测

运载火箭的贮箱广泛采用铝合金熔化焊结构,其焊接质量直接影响产品质量[1]。目前,运载火箭贮箱铝合金熔化焊焊缝经过补焊后,需要对补焊部位进行着色渗透检测,以检出焊缝表面是否存在超标的裂纹、气孔、夹渣等缺陷[2]。着色渗透检测方法只能检测表面开口缺陷,而且残留在焊缝中的渗透剂会影响焊缝补焊质量。涡流检测(Eddy Current Testing,ECT)利用电磁感应原理检测试件表面和近表面缺陷,具有非接触、无需耦合、易于实现自动化检测、对环境无污染等优点[3]。阵列涡流检测(Eddy Current Array Testing,ECAT)采用阵列式传感器和电子切换代替机械式探头扫描,能实现大面积的高速测量,且能够达到与单个传感器相同的测量精度和分辨率,大大提高了系统的检测速度、精度和可靠性[4]。文献[5]采用非线性特征分析的方法对良好、含有密集气孔和未焊透三种不同状态焊缝的涡流电磁信号特性进行了分析。文献[6]建立了带表面裂纹熔焊构件的三维有限元模型,仿真分析了阵列涡流探头扫查不同位置表面横向裂纹线圈的输出特征。

笔者通过仿真和试验,分析了铝合金熔焊缝不同区域对电导率的影响,以及焊缝表面形状对涡流检测结果的影响,采用阵列涡流检测方法检测了铝合金焊缝表面人工缺陷。

1 铝合金熔焊缝电导率非均匀特性的阵列涡流检测仿真

1.1 焊缝区域的电导率检测与组织分析

涡流电导率检测是采用阻抗变化及阻抗相位变化来分析焊缝的方法,其根据涡流电导率在焊缝周围的分布特点来分析焊缝的质量。在熔化焊接过程中,由于高温等因素的影响,焊缝各区域组织会发生变化,不同的焊缝组织会有不同的电导率。涡流检测时,在其他条件相同的情况下,材料电导率畸变会影响导体内部感应涡流的分布及有效渗透深度,从而使得线圈的感应信号也发生改变。

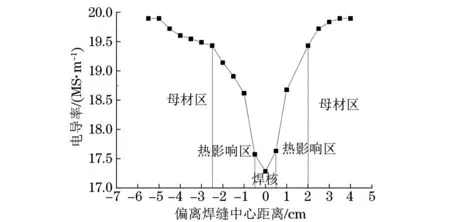

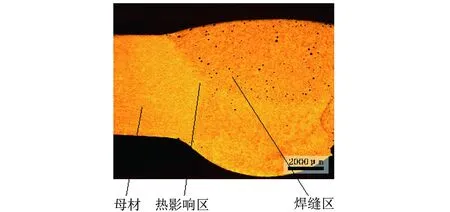

采用英国Hocking公司的Auto Sigma 3000 DL型电导率测量仪测量焊缝各区域的电导率,电导仪检测频率为60 kHz,检测探头直径为12.7 mm。垂直于焊缝中轴线逐点采集各标定点的电导率,并绘制电导率曲线如图1所示,可以看出焊缝各区域电导率关于焊缝中心对称,并呈V型分布,母材区域电导率变化约0.464 MS·m-1,热影响区越靠近焊核部分的电导率越小,变化约1.856 MS·m-1,焊核区域电导率变化约0.29 MS·m-1。铝合金熔焊缝微观组织如图2所示,可以看出从焊缝中心向外,包括焊缝、熔合区、热影响区和母材。铝合金母材为板条状组织,化合物破碎沿轧制方向成行排列,晶粒沿轧制方向的尺寸大于垂直于轧制方向的尺寸;热影响区显微组织为柱状组织;熔合区的显微组织为柱状树枝晶和胞状树枝晶,树枝晶垂直于熔合线,并向焊缝中心发展,形成铸造组织。

图1 焊缝电导率测量曲线

图2 铝合金熔焊缝微观组织

从图1和图2可以看出,铝合金熔焊缝的电导率与焊缝区域的组织存在如下对应关系:母材区域为板条状组织,电导率较大;热影响区受热循环影响,晶粒增加,电导率减小;焊缝区域受到强烈的焊接热作用,发生再结晶反应,晶粒粗大,使得电导率降到最低。如果忽略测量误差及工件本身材料等因素影响,可以近似认为母材区域及焊缝区域电导率相对于热影响区是均匀的,母材区域电导率为19.43 MS·m-1。

1.2 裂纹扫查仿真模型

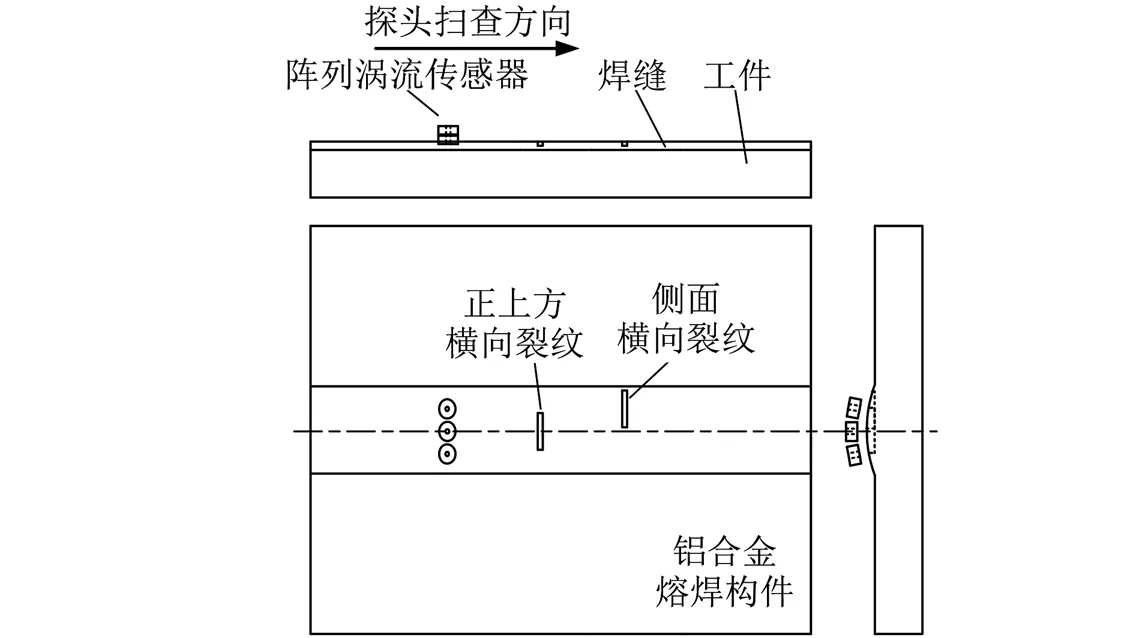

铝合金熔焊构件ECAT有限元模型主要由含横向裂纹的铝合金熔焊构件、阵列涡流传感器及空气组成。裂纹扫查模型示意如图3所示,待检熔焊构件为一电导率不均匀的非磁性介质,相对磁导率μr=1,电导率为σ,其长度为l1,宽度为w1,工件厚度为d1。焊缝位于构件中间位置,宽度为w2,余高为d2。以焊缝的中轴线为参考,裂纹中心分别位于焊缝的中轴线上和焊缝边缘线与中轴线的中间位置,将这些裂纹分别简称为正上方横向裂纹和侧面横向裂纹,裂纹使用矩形槽表征。一个由多个内径为r1、外径为r2、高为h、匝数为n的线圈构成的阵列涡流传感器置于焊缝上方,每个线圈底面中心与焊缝表面之间的距离均为l0。

图3 裂纹扫查仿真模型示意

由于焊接时的高温影响,构件的电导率会产生变化,因此可以将图1所示的焊缝区域的电导率在模型中对应设置,以模拟焊缝区域电导率的非均匀特性。

在建立三维实体模型之后必须对其进行离散化,缺陷处网格最密,逐渐向外稀疏,过渡尺寸比例控制在1/3,图4所示为铝合金焊缝裂纹ECAT线圈和导体局部区域的网格划分。有限元离散化后空气层外边界施加通量平行边界条件,求解后通过后处理模块获得缺陷附近的电磁场、感应电流的分布及感应线圈的电压等参量。

图4 导体和线圈局部区域的网格划分

1.3 仿真结果及分析

为研究铝合金焊缝区域电导率非均匀特性对检测线圈感应信号的影响规律,设计了焊缝正上方横向裂纹,裂纹长度分别为1.6,3.0,4.5 mm ,其他尺寸(宽×深)均为0.2 mm×0.3 mm。将r1为0.4mm、r2为1mm、h为1mm、n为100的线圈置于长l1为40mm、宽w1为60mm、厚度d1为4.36mm的带有宽w2为9mm、余高d2为0.66mm焊缝的铝合金焊缝试块上进行裂纹检测,提离l0为0.5mm,线圈工作频率f为500kHz。

图5 3种不同裂纹长度下线圈感应电动势与材料电导率的关系

图5为3种不同裂纹长度下材料电导率变化对线圈感应电动势和电动势变化量的影响,由于:

(1)

式中:Enonu为材料焊缝区域设置了非均匀电导率的线圈感应电压;Eu为材料焊缝区域设置了母材均匀电导率的线圈感应电压;ΔE为线圈感应电压变化量。

对比图5(a)与(b)中变化曲线的峰值可以发现,在裂纹长度为1.6,3.0,4.5 mm时, 焊缝区域非均匀电导率的影响所占比例分别为24.0%,11.5%,10.6%,这说明当裂纹长度分别为1.6,3.0,4.5 mm时,焊接所引起的5A06铝合金材料电导率的减小对线圈输出信号的影响较小,并且进一步说明焊缝区域的电导率非均匀特性对检测结果的扰动影响并不大,不影响阵列涡流成像的缺陷检测效果。

2 试验方法

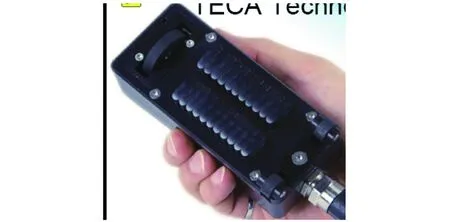

试验采用加拿大Eddyfi公司Ectane-E64型涡流阵列检测仪和柔性涡流阵列探头对焊缝表面人工缺陷进行涡流阵列检测。涡流阵列检测仪采用多路复用技术,在激励和检测调制电路与阵列传感器中增添了多路电子快速切换开关,因此在某一时刻只有一个线圈单元作为激励,这样可以减小激励线圈产生的激励磁场与检测线圈产生的感应磁场之间的干扰。采用柔性阵列探头可以最大限度地紧贴被检焊缝表面,尽可能消除提离效应。柔性涡流阵列探头实物如图6所示,柔性涡流阵列探头参数为:线圈双排30°角排列,探头中心频率450 kHz,频率范围100~800 kHz,线圈数量32个。在软件方面,利用C扫描视图对缺陷实时成像,不仅可以快速有效地检测缺陷,而且便于观察,提高了检测的可靠性和检出率。此外该设备还可在同一分析模式下进行数据选择,可在阻抗图和带状图中浏览信号,在大尺寸阻抗平面图和带状视图中,与常规单通道涡流检测相适应。

图6 柔性涡流阵列探头外观

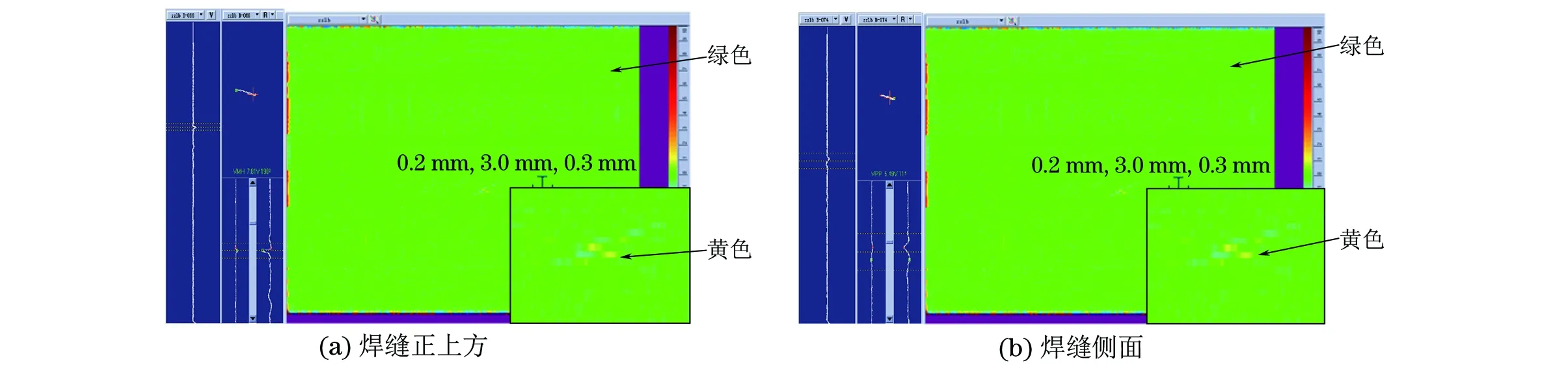

针对图7所示的人工槽缺陷进行涡流阵列检测,涡流阵列探头扫查方向沿着焊缝方向。提取阵列涡流仪各通道数据,利用MATLAB对各通道数据进行图像合成,缺陷检测信号的幅值和相位分别为7.81 V和190°。图8为阵列涡流成像检测结果,从图8能看出,C扫描成像图在无缺陷处颜色总体呈现为绿色,人工槽缺陷位置呈现黄色,可以明显显示出缺陷。

3 结论

针对铝合金熔焊缝表面缺陷的涡流检测,分析了焊缝不同区域组织对电导率的影响、焊缝形状对涡流检测结果的影响。结果表明:焊缝中心的电导率低于母材和热影响区;随着焊缝表面曲率不断增加,感应电动势增加;采用涡流检测方法可以检出尺寸为(长×宽×深)3.0 mm×0.2 mm×0.3 mm的人工槽缺陷。

图7 人工槽模拟缺陷外观

图8 ECAT检测结果

[1] 姚君山,周万盛,王国庆. 航天贮箱结构材料及其焊接技术的发展[J]. 航天制造技术,2002(5):17-22.

[2] 吴明复.焊缝的无损检测技术[J].航天工艺,1998(6):50-50.

[3] 黄建明,林俊明.焊缝电磁涡流检测技术[J].无损检测,2004,26(2):95-98.

[4] 宋凯,刘堂先,李来平,等.航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J].航空学报,2014,35(8):2355-5363.

[5] 高鹏,王超,支亚,等.铝合金焊缝电涡流磁场信号的非线性特征提取及分类方法研究[J].物理学报,2014,63(13):1-7.

[6] 谢建红,李来平,危荃,等.铝合金焊缝裂纹的阵列涡流检测仿真研究[J].2015,10(6):350-354.

Simulation and Experiment of Eddy Array Current Testing of Aluminum Alloy Fusion Welding Surface Defect

LI Lai-ping1, PENG Ming-feng1, ZHOU Jian-ping1, SONG Kai2

(1.Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600, China; 2.Nanchang Hangkong University, Nanchang 330063, China)

It is necessary to test surface defect for the aluminum alloy fusion welding of launch vehicle tank by the liquid penetrant method each time after the welding has been repaired. The characteristics of aluminum alloy fusion welding,the influence of different welding zone on electric conductivity and influence of different shape on eddy current testing signal are analyzed and studied. The result shows that the 3.0 mm×0.2 mm×0.3 mm artificial defect of welding surface can be tested by array eddy current testing method.

Aluminum alloy; Fusion welding; Surface defect; Eddy current array testing

2016-07-20

李来平(1974-),男,研究员,博士,主要从事航天产品无损检测技术研究和服务工作。

李来平,E-mail: llp117@126.com。

10.11973/wsjc201703013

TG115.28

A

1000-6656(2017)03-0051-04