车门带线刚度的分析和结构优化

2017-04-07陈浩浩杨家宇

陈浩浩,杨家宇

(东风柳州汽车有限公司PV技术中心,广西柳州 545005)

车门带线刚度的分析和结构优化

陈浩浩,杨家宇

(东风柳州汽车有限公司PV技术中心,广西柳州 545005)

借助于CAE前、后处理软件HyperMesh & HyperView及Nastran软件,对国产某车型的窗框带线刚度进行分析,得到相关数据。通过优化窗框的结构,提升了带线刚度的CAE分析值。通过实车实验验证,前车门带线刚度满足设计要求。

带线刚度;有限元仿真;结构优化;实验验证

0 引言

随着我国汽车工业的高速发展,汽车保有量越来越高。车门作为汽车的一个重要总成,其品质在一定程度上反映一家主机厂的造车水平。车门带线位置即窗沿区域。由于玻璃在反复升降过程中与内外板带线区域产生相互作用力,产生轻微的相互挤压碰撞等,因此带线刚度作为衡量车门品质的一项指标,会影响玻璃升降的平顺性、密封性等,且在一定程度上会影响整车的NVH。带线刚度分为两个工况:内板带线刚度和外板带线刚度,分别考察内、外板带线处结构的Y向刚度,图1为车门带线刚度工况示意图。一般的,主机厂在样车阶段会进行车门刚度测试实验,以验证车门刚度是否满足要求,但是如果在样车阶段验证不合格,改动成本将很大。因此在汽车设计开发的初期,必须对车门的刚度进行CAE仿真分析,并对不合格的结构进行优化,从而达到性能目标。

图1 车门带线刚度工况

文中分析了影响车门带线刚度的因素,确定了提高带线刚度的整改方向,完成公司某车型前车门带线刚度的结构优化,通过CAE分析计算,整改后的带线刚度值可满足目标值要求。

1 车门带线刚度的影响因素

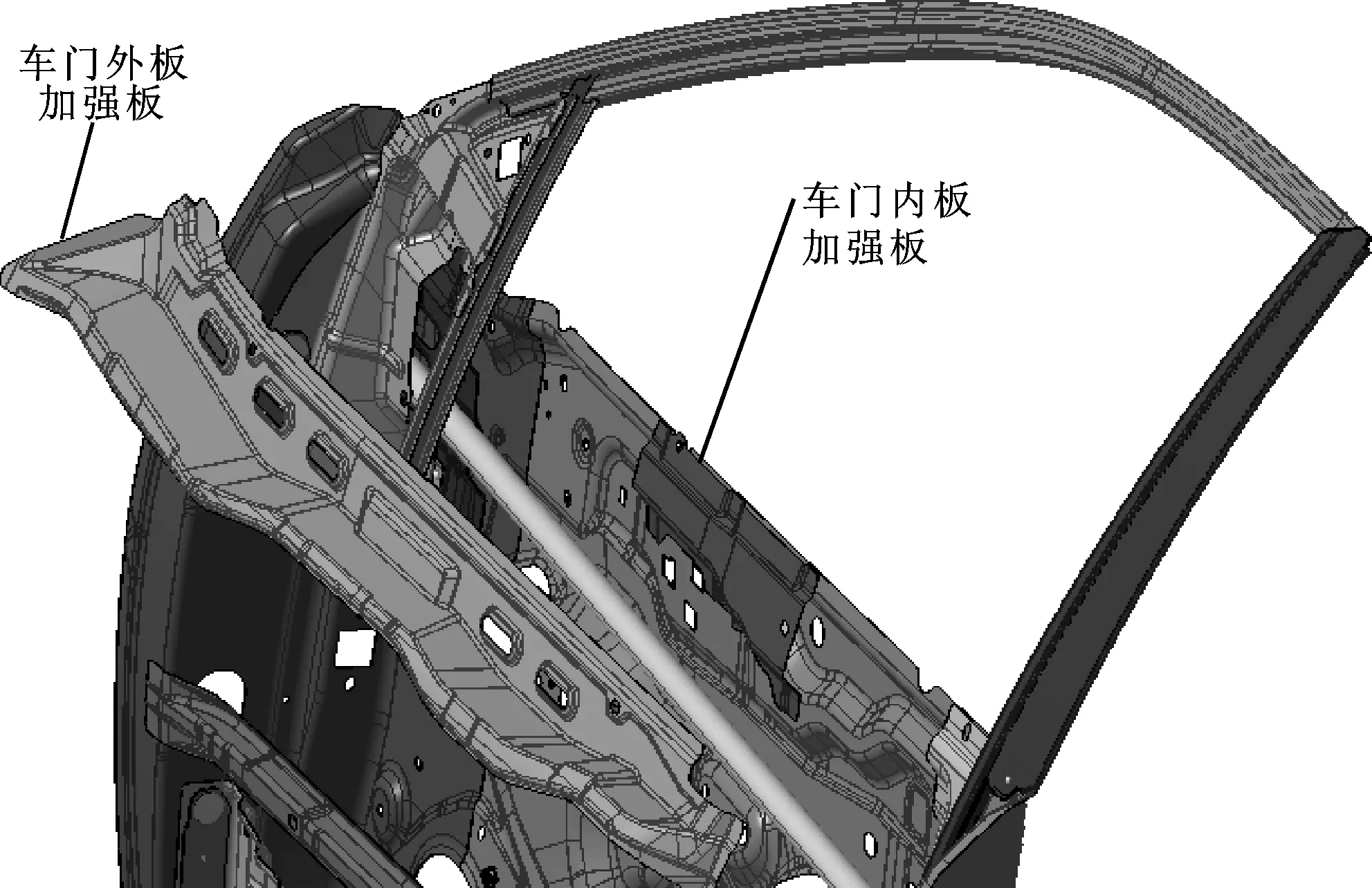

一般来说,为了满足车门带线刚度的要求,一般会在车门窗沿区域处增加加强板。窗框加强板能很好地提升车门的带线刚度。车门窗框加强板一般分为外板窗框加强板和内板窗框加强板,分别对车门外板和车门内板起到加强作用,提升车门的带线刚度。图2为某车型的车门窗框加强板的布置和结构。

图2 车门窗框加强板的布置图

2 某车型优化前的CAE分析结果

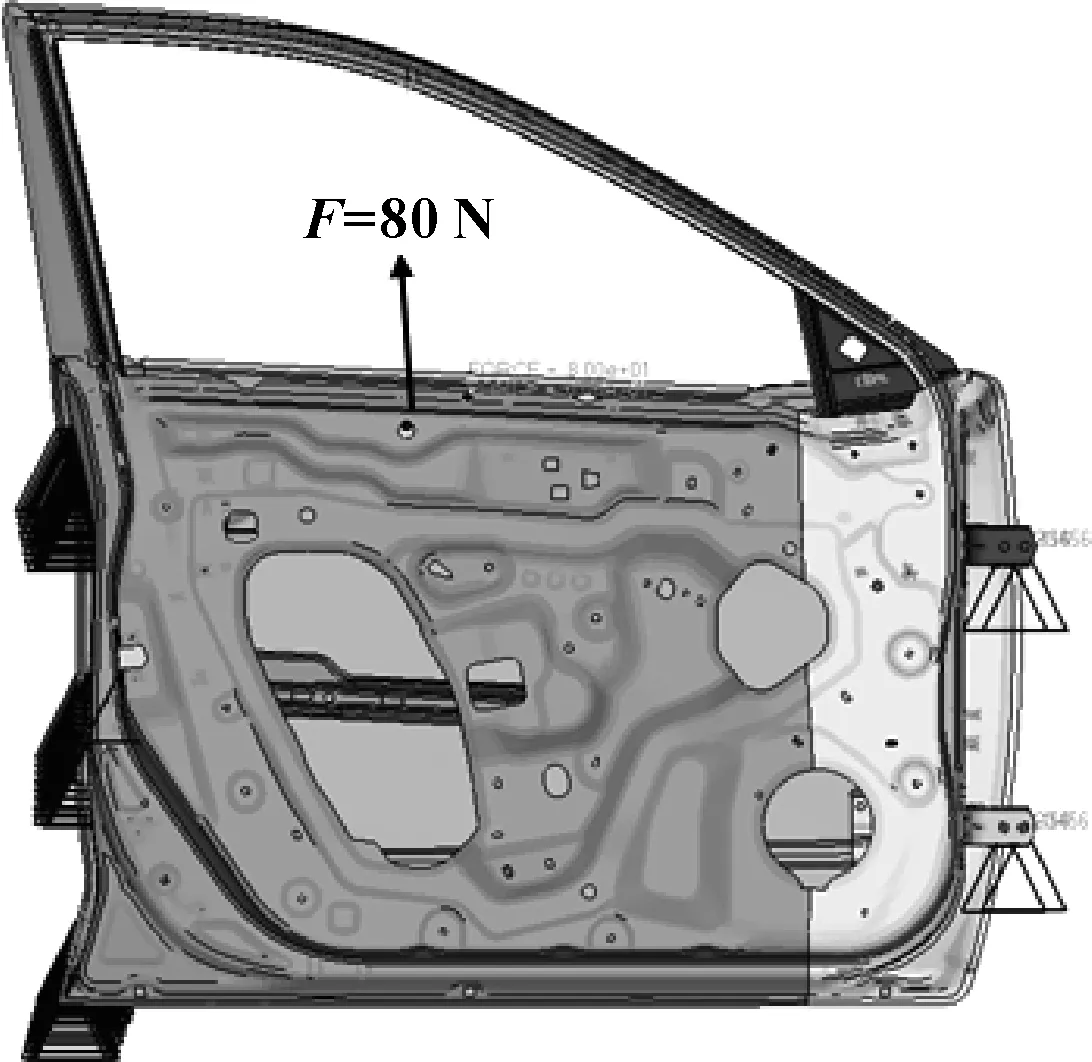

通过HyperMesh 软件建立有限元模型,调整网格质量,对零件赋予材料、厚度、属性,进行车门焊接、涂胶、零件接触控制卡片设置。通过Nastran软件计算,最后在HyperView 软件[2]中查看分析结果。 模拟车门带线刚度测试实验进行加载,如图3所示。

图3 车门带线刚度加载示意图

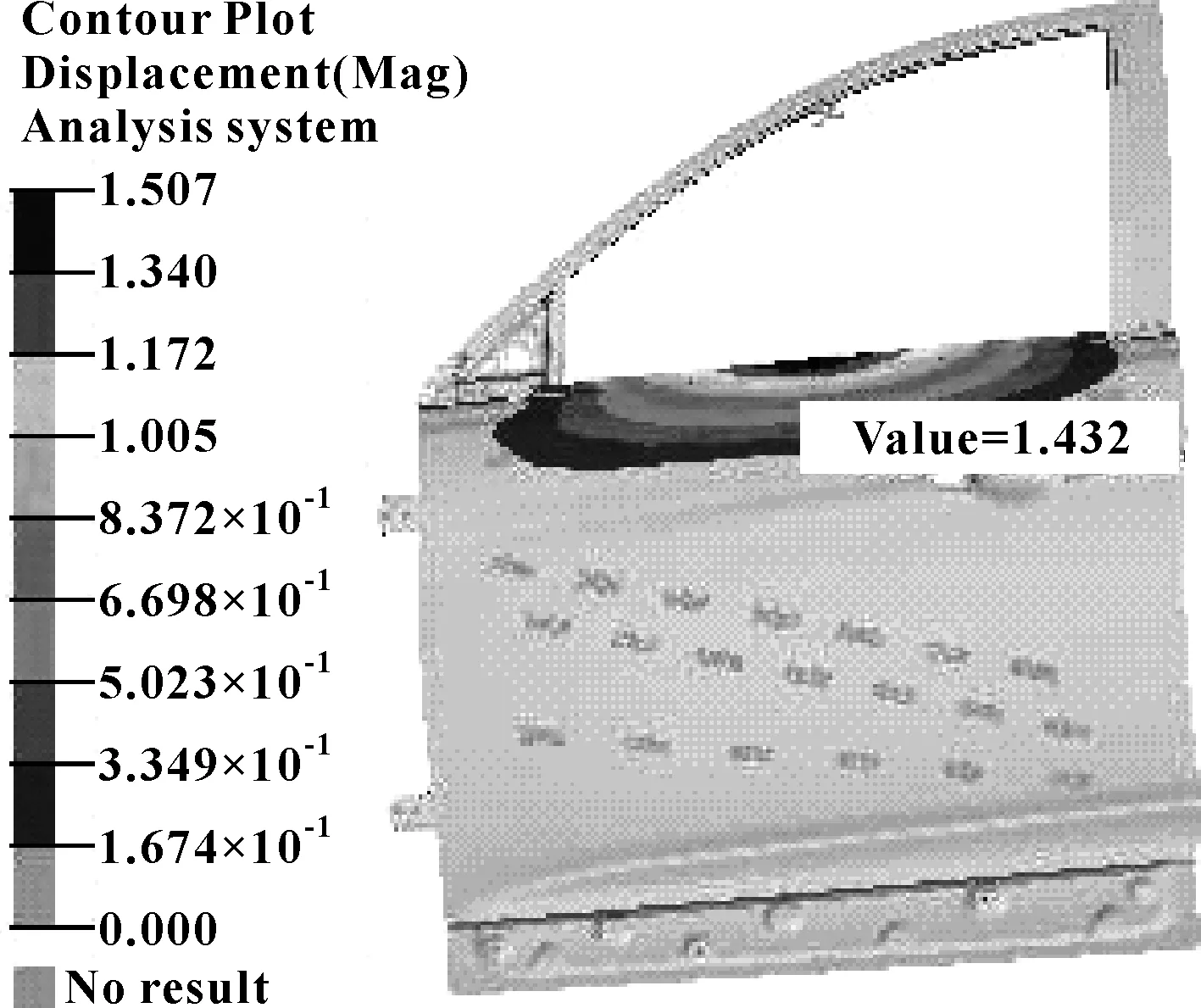

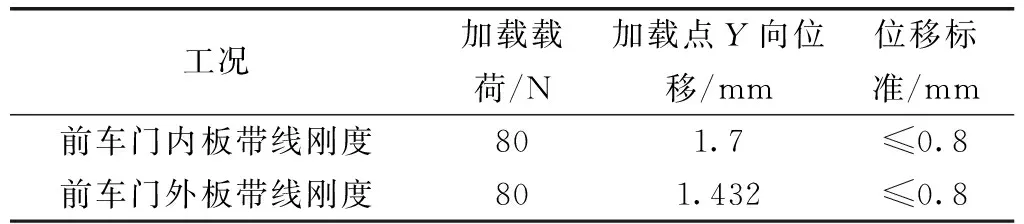

从HyperView中可以看出前门带线刚度的位移云图。为具体量化分析结果,作者记录了加载点的最大Y向位移。图4为车门内板带线刚度位移云图,图5为车门外板带线刚度位移云图,表1为CAE分析的结果和标准值对比表。

图4 车门内板带线刚度位移云图

图5 车门外板带线刚度位移云图

工况加载载荷/N加载点Y向位移/mm位移标准/mm前车门内板带线刚度801.7≤0.8前车门外板带线刚度801.432≤0.8

通过对比CAE分析结果和标准可知,该车型优化前的带线刚度不满足要求。

3 原因分析及优化方案

3.1 前车门内板带线刚度优化

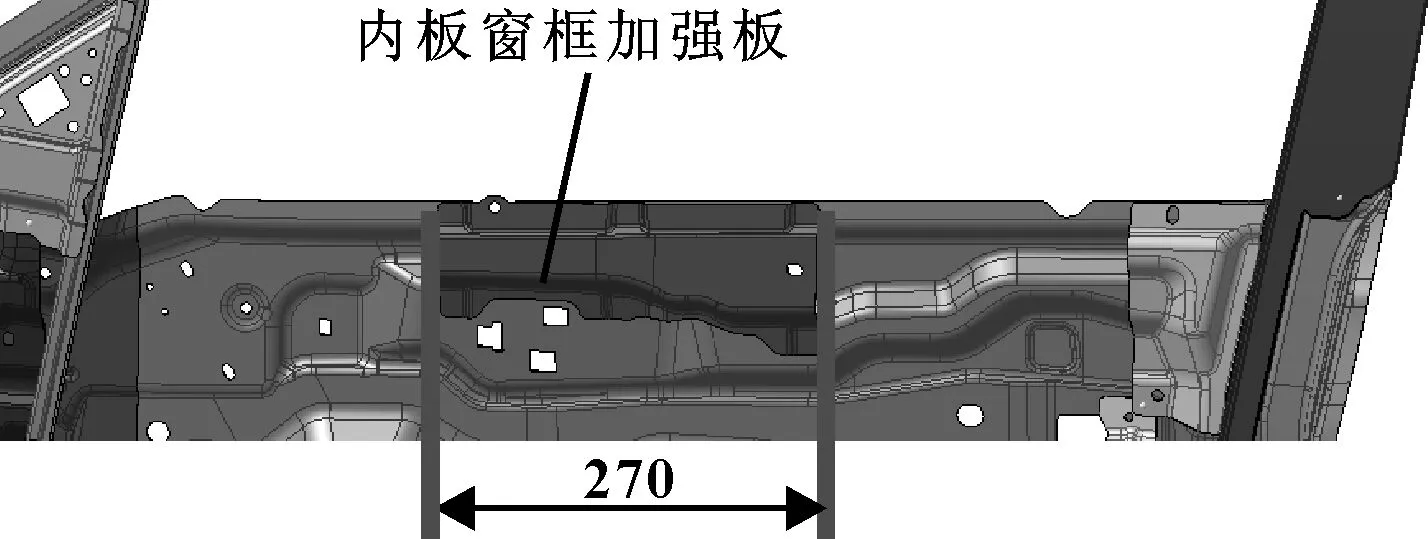

从CAE分析结果看,车门的窗框带线刚度不满足要求。作者先分析前车门刚度,发现内板窗框加强板只有270 mm长,且没有跟窗框的两端连接在一起,搭接方式不合理。图6为某车门改进前的内板窗框加强板的结构图。

图6 改进前的内板窗框加强板

针对上述内板带线刚度弱的问题,对车门内板窗框加强板结构进行了优化:

原方案:前车门内板窗框加强板的长度为270 mm。

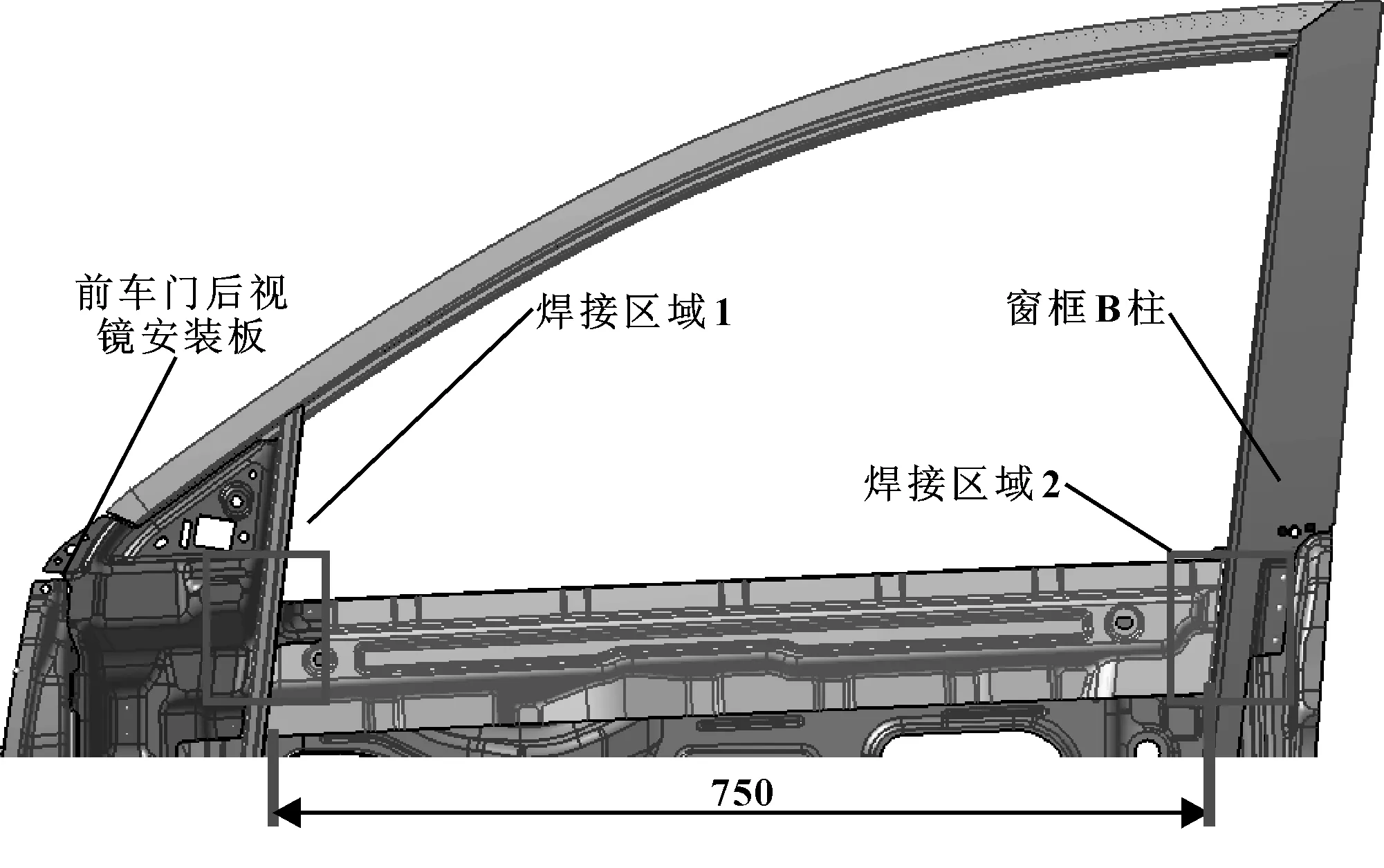

改进方案:前车门内板窗框加强板长度加长至750 mm,且分别与窗框总成的后视镜安装板以及窗框B柱焊接,形成一个封闭式的窗框总成结构,如图7所示。焊接区域1有6个点焊焊点,一条长为12 mm的二保焊。焊接区域2有4条长为15 mm的二保焊。

此种改进方案,使窗框形成一个封闭的焊接总成结构,能很好地提升窗框的整体刚度,也使得窗框在物流运输过程中不易发生变形,保证了产品的稳定性。同时在窗框总成与门内板焊接时,能利用前车门内板窗框加强板上的定位孔作为窗框总成的焊接定位孔,提升了产品的焊接工艺性。

图7为改进后的车门内板窗框加强板的结构图。

图7 改进后的内板窗框加强板

3.2 前车门外板带线刚度优化

接下来分析前车门外板的带线刚度。影响外板带线刚度的主要是车门外板窗框加强板。从CAE结果看,前车门外板的带线刚度不满足要求。经过分析,发现该车型前车门外板加强板与内板只有两处焊点,其中焊接区域1只有1个点焊焊点,结构偏弱。图8为改进前的外板窗框加强板的结构。

针对上述外板带线刚度弱的问题,对车门外板窗框加强板进行了优化:

原方案:前车门外板窗框加强板的长度材质为DC03,料厚为0.7 mm。

改进方案:材质改为B210P1,料厚不变化。焊接区域1由1个点焊焊点增加为2个点焊焊点,前车门外板窗框加强板的结构作相应更改。同时增加一处与后视镜安装板的焊接区域,即如图9所示的焊接区域3。

图9为改进后的外板窗框加强板的结构图。

图9 改进后的外板窗框加强板

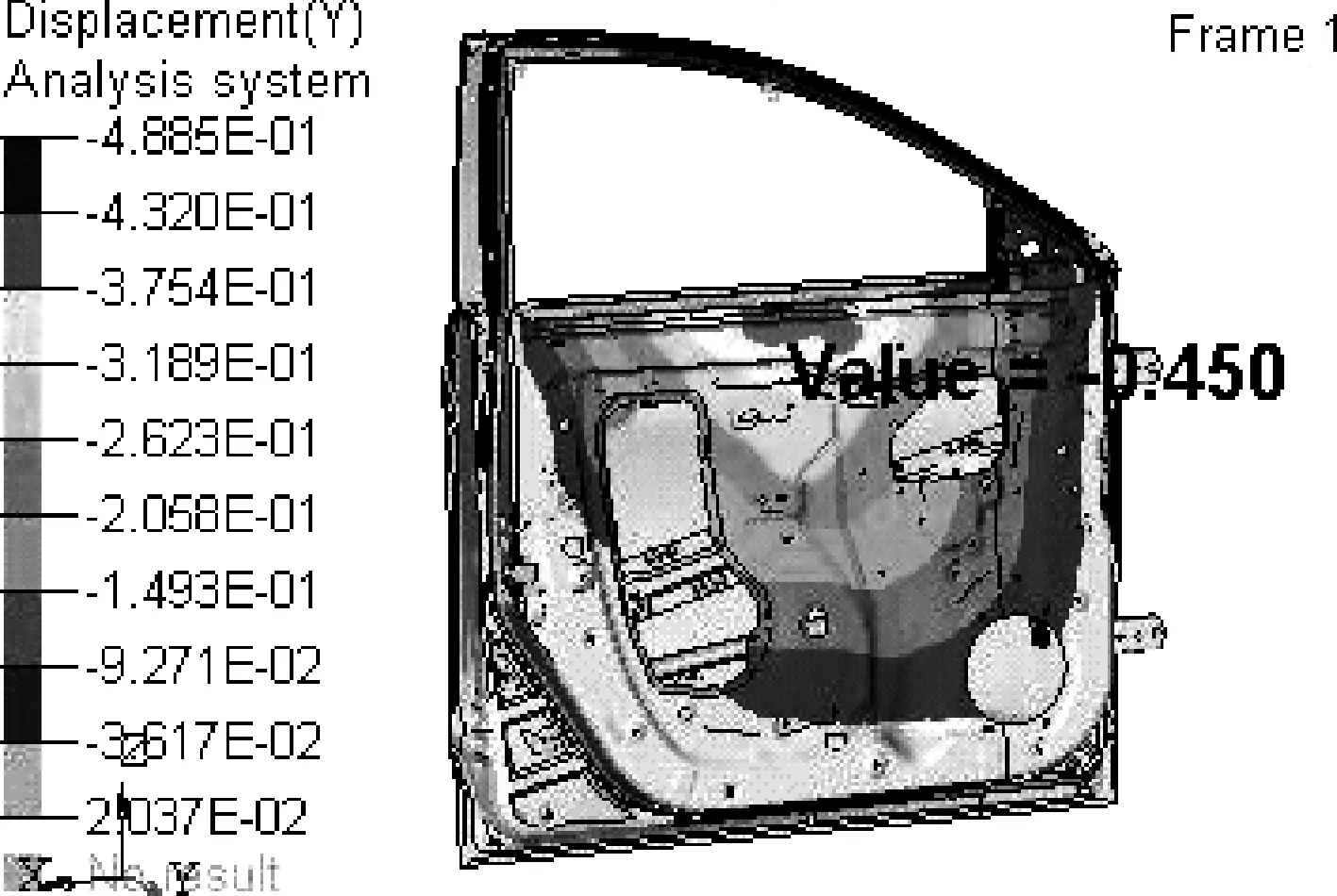

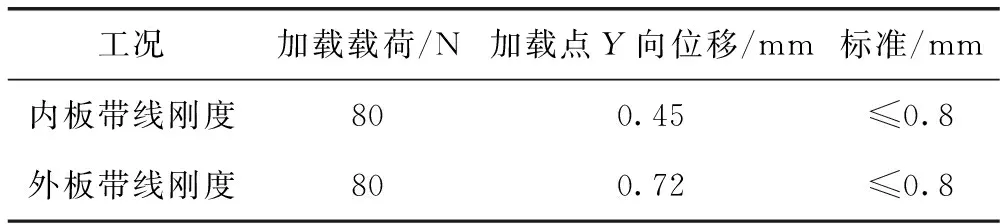

4 改进后的CAE分析验证

将优化后的窗框进行CAE分析验证,在HyperMesh中添加相应的约束和接触,完成Nastran计算后,在HyperView中得到分析结果。图10为优化后的车门内板带线刚度位移云图,图11为优化后车门外板带线刚度位移云图,优化后车门的CAE结果和标准值对比如表2所示。

图10 优化后车门内板带线刚度位移云图

工况加载载荷/N加载点Y向位移/mm标准/mm内板带线刚度800.45≤0.8外板带线刚度800.72≤0.8

将表2中数据转化成刚度值:前门内板带线刚度K1=80 N/0.45 mm=177.8 N/mm,前门外板带线刚度K2=80 N/0.72 mm=111.1 N/mm。以上CAE分析结果均满足要求。

5 改进后的实车实验验证

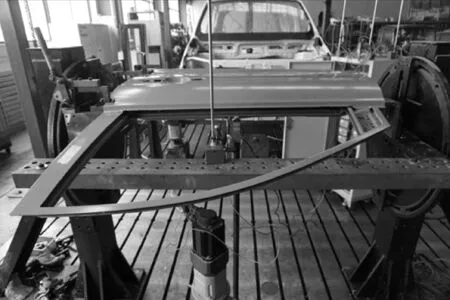

基于CAE分析结果,该车型样车出来后进行了带线刚度实验,测试用的设备有数据采集设备、力传感器、位移传感器、加载系统等。图12为前车门刚度实验简图。

图12 某前车门刚度实验简图

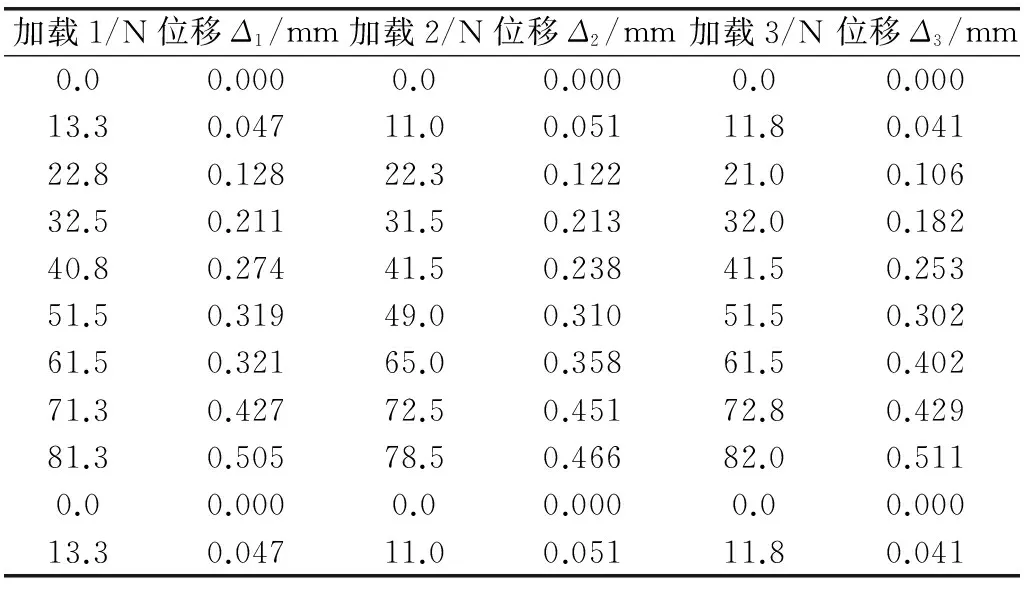

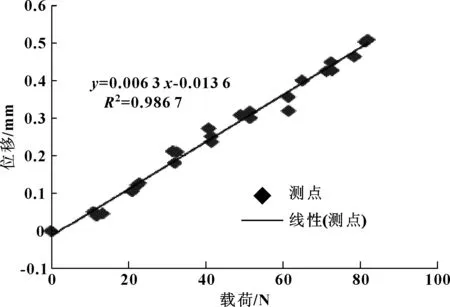

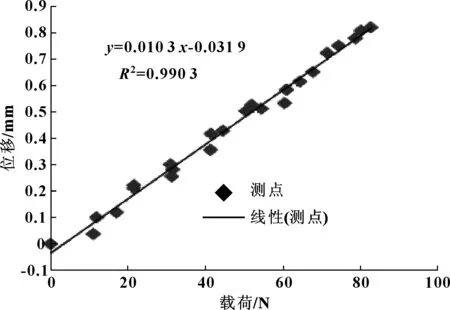

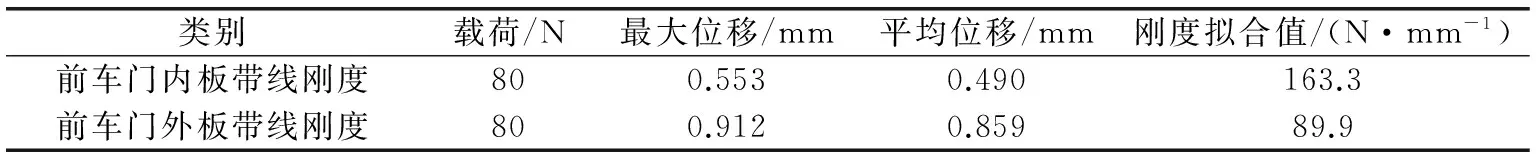

按照CAE的加载工况,加载载荷为80 N,分10次加载得到如下实验结果,表3为车门内板带线刚度实验结果统计表,表4为车门外板带线刚度实验结果统计表,图13为内板带线刚度线性回归图,图14为外板带线刚度线性回归图。

表3 车门内板带线刚度实验结果(加载载荷:80 N;加载方式:分10次加载)

表4 车门外板带线刚度实验结果(加载载荷:80 N;加载方式:分10次加载)

图13 内板带线刚度线性回归图

图14 外板带线刚度线性回归图

基于线性回归的理论,可以得出表5的刚度实验结果。

表5 刚度实验结果

一般的车门刚度实验要求其结果大于75 N/mm即可,所以以上某车型的实验结果均满足要求。

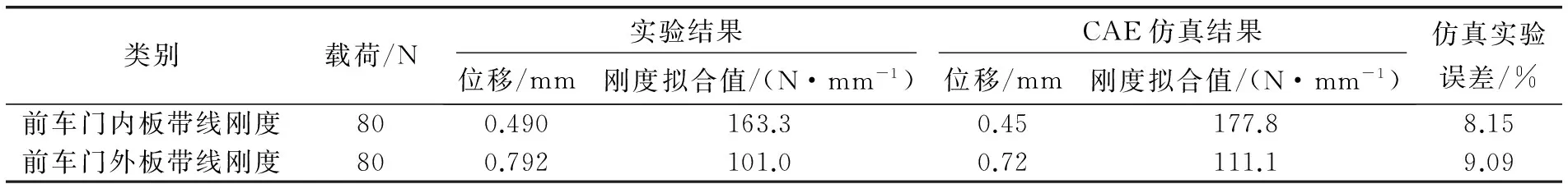

表6为仿真结果与刚度实验的对比。

对比以上结果可知:CAE仿真分析与刚度实验结果偏差在10%以内,两者结果比较接近。而CAE仿真分析结果的刚度值偏大,造成此问题的原因是:CAE仿真在分析时没有考虑材料的拉延、焊点可靠性等因素。且试验本身由于器材和环境等因素不可避免会产生误差。

表6 仿真结果与刚度实验结果对比

在新项目开发时,CAE仿真十分必要,能在项目的数据设计阶段将问题反映出来,而刚度试验需要在样车试制出来后才能实施。由于CAE仿真的计算结果比实验值偏大,因此制定CAE仿真的目标值时,一般都设计得比刚度实验目标值偏大。

6 结论

车门的带线刚度会影响车门的品质。运用Altair的HyperMesh & HyperView及Nastran软件对车门刚度进行模拟分析,得到分析结果,若不满足要求,可以通过优化材料材质、改善焊接方式、强化车门窗框内外板的结构提升车门带线刚度值,同时实车实验验证作为最终的判定方式也是必不可少的。

【1】成艾国.汽车车身先进设计方法与流程[M].北京:机械工业出版社,2011.

【2】HyperWorks使用手册[M].

Stiffness Analysis and Structure Optimization for a Door’s Beltline

CHEN Haohao, YANG Jiayu

(PV R & D Technology Center, Dongfeng Liuzhou Automobile Co.,Ltd., Liuzhou Guangxi 545005,China)

Aiming at the problem of beltline stiffness,the door finite element model was established by software Altair HypermMesh,and the simulation was analyzed by Nastran software.The related data were carried on.In order to strengthen beltline stiffness,the optimal scheme was found and the effective instruction of the window frame was provided. The beltline stiffness of the front door got through the experimental verification.So the requirements of beltline stiffness are met.

Beltline stiffness; FEM simulation;Structure optimization;Experimental verification

2016-12-02

陈浩浩(1986—),男,学士,助理工程师,从事开闭件系统设计开发工作。E-mail:chenhh@dflzm.com。

10.19466/j.cnki.1674-1986.2017.02.009

U463.83+4

A

1674-1986(2017)02-035-04