新型挡板对搅拌特性的影响研究

2017-04-04周三平

周三平,蔡 婵,谷 平

(西安石油大学,陕西 西安 710065)

设备与自控

新型挡板对搅拌特性的影响研究

周三平,蔡 婵,谷 平

(西安石油大学,陕西 西安 710065)

本文提出了一种中间断开并错开一定距离、倾斜15°的新型挡板,运用计算流体力数值模拟软件Fluent,分别对常规挡板和新型挡板搅拌釜在相同条件下的液-固搅拌过程进行了数值模拟。结果表明,新型挡板不仅可以提升搅拌釜中固体颗粒分布的均匀度、流体流动的湍动程度和桨叶上下两个循环速度,从而提高搅拌的混合效果,而且可以降低搅拌釜的搅拌功率,是一种性能优良的挡板。

挡板;搅拌釜;搅拌特性;数值模拟

搅拌釜在医药、染料、食品、冶金、废水处理及合成材料等工业生产中占有相当重要的地位,主要用于混合、分散、溶解、结晶、萃取、吸收和传热等操作单元。由于搅拌操作的特点,打漩现象伴随整个搅拌过程,使得液体随桨叶旋转,在离心力作用下涌向内壁面并上升,中心部分液面下凹,形成漩涡。随转速增加,漩涡中心下凹到与桨叶接触,外面空气进入桨叶被吸到液体中,使其密度减小,混合效果降低。

要解决上述问题,通常是在器壁安装一定数量的挡板,挡板数量需满足全挡板条件[1],一般安装4块挡板就能满足要求。挡板能阻截液相切向流而使其形成轴向流或径向流,造成从釜顶到釜底的循环,有效抑制液面下凹现象。

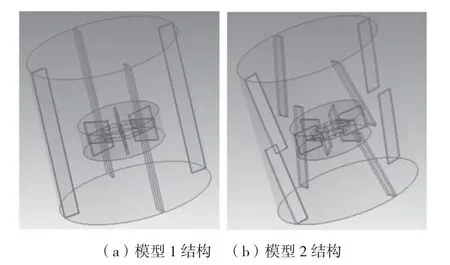

针对挡板,国内外学者做过很多研究并进行了大量相关实验[2-12],分析、解决问题的出发点各有不同,都极具借鉴参考价值。常规挡板对打漩的抑制有一定的效果,但仍有较大的改进空间。本文以常见的液-固搅拌釜中的挡板为研究对象,对其进行了改进,一是将常规挡板从中间分开,分为上下二块挡板;二是上下两块挡板逆着流体的旋转方向倾斜一个角度15°,并错开一个间距230mm,如图1所示。这样做的目的一方面可以给因为打漩而沿筒体壁面处上升的液面一个向下的导向力,以抑制表面中心的液面下凹,另一方面,使得筒体壁面处区域的流体呈现S状上下循环运动,从而增加筒体壁面处液体的湍动程度。

图1 挡板结构示意图

为了研究改进后的新型挡板的搅拌效果,运用计算流体力学数值模拟软件Fluent,对装有新型挡板的搅拌釜的搅拌效果进行了数值模拟,并与装有传统挡板的搅拌釜进行对比研究。

1 几何建模与网格划分

1.1 几何模型

为便于对比分析,分别将装有4块常规挡板和4组新型挡板的搅拌釜几何模型称为模型1、模型2,如图2(a)、(b)所示。两个模型的搅拌釜和搅拌桨的尺寸完全相同,如图3所示。釜体内径Di=φ1800mm,釜内液位高度H=1800mm。所用搅拌桨为六平叶桨结构,桨叶外径φ900mm,内径φ300mm,桨叶宽度260mm,厚度10mm,桨叶距底部高度750mm,如图3所示。两模型的挡板宽度相同,且宽度w=Di/10,挡板厚度10mm,模型1的挡板长度1800mm,挡板数为4;模型2的上下层挡板长度均为920mm,保证挡板倾斜安装后在垂直方向的高度同模型1相同,如图1所示。忽略搅拌轴对流场的影响。

图2 搅拌釜几何模型

图3 搅拌釜结构及几何尺寸

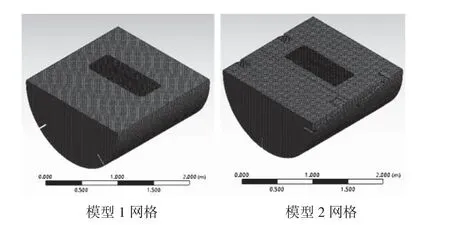

1.2 网格划分

整个求解区域分为动区、静区两部分。因为搅拌釜内结构复杂,为提高网格的质量,采用Workbench中Meshing模块中的Cut-cell单元离散,并对桨叶周围区域网格进行局部加密,网格划分结果如图4所示。为了确定网格划分的数量,以桨叶旋转产生的轴向速度为目标函数,进行了网格的无关性检测,结果表明当网格单元数到达55万以后,轴向速度随网格单元数的增加变化很小,最终模型的离散节点和单元数如表1所示。

图4 各模型网格划分

表1 模型节点和单元数

2 数学模型

搅拌釜内初始时上部是水,高度1584mm,下部为固相沙砾,高度216mm,固相高度占整个液固两相总体高度H的12%。搅拌开始以后,固体颗粒分散在水中,其中的连续相是水,分散相是固体颗粒。

2.1 连续相流体流动数学模型

连续相流动遵循流体流动的连续性方程(1)和动量守恒方程(2)。

式中:αi、ρi、Ui分别为固-液相体积分数、密度和速度矢量。

离散相固体颗粒的动量方程为:

其中下标l、s分别代表液相和固相;p、g分别为相压力与重力加速度;为雷诺应力;Fex为固-液相之间的相互作用力,一般包括曳力、虚拟质量力、升力等。

2.2 多相流模型

对液-固混合搅拌过程,可采用多相流模型中的Euler-Euler双流体模型进行模拟,即将固体颗粒作为拟流体处理,认为流体与颗粒之间是相互渗透的连续介质,分别求解每一相的控制方程。参考Tatterson等[13]的研究,当固相与液相密度之比大于2时,两相之间作用力主要为曳力,且固相体积分数较低,因此液-固两相之间动量传递系数用Wen-Yu模型[14]定义。

2.3 边界条件与计算方法

数值模拟采用多重参考坐标系法(MRF),将桨叶及周围区域设置为动区,其内部流体与搅拌桨以相同速度转动,转速100r·min-1;其余区域为静区。桨叶壁面设置为转动壁面条件;搅拌釜内壁定义为无滑移边界条件;颗粒直径为0.01mm,密度2500kg·m-3。

压力速度耦合采用SIMPLEC算法,压力方程采用PRESTO!,其余方程均采用二阶迎风格式。壁面区域采用标准壁面函数,计入重力影响。搅拌釜一般为不连续操作,采用非稳态计算。搅拌过程中,流体在搅拌桨的作用下做旋转流动,导致流动分离和二次流,压力梯度大,可以选用带旋流修正的Realizable k-ε湍流模型。

3 数值模拟结果及分析

搅拌釜的搅拌效果可以通过固体颗粒分布的均匀程度、流体流动的湍动程度以及流体上下循环速度的大小来衡量。

3.1 固体颗粒体积浓度分布

固体颗粒分布的均匀程度可以通过固体颗粒的体积浓度分布来表征。根据数值模拟结果,在半径r=180mm处画出了不同高度的固体颗粒的体积浓度分布曲线如图5所示(为了清晰地看出研究点与釜体半径R的相对位置关系,图中用r/R表示,此时r/R=0.2,高度也一样,用距底端的距离z与整个液面距底端的距离H之比z/H表示)。由图5可见,随轴向高度的增加,固体颗粒的体积浓度分数趋于下降,模型2比模型1的固相体积浓度下降缓慢。这主要归功于新型挡板对流体循环的强化作用。

图5 r/R=0.2处不同高度的固相颗粒浓度分布曲线

图6示出了两种模型的轴截面固体颗粒体积浓度分布云图。由图6可以看出,模型1底部固相体积浓度高于上部,说明固体颗粒即使通过搅拌,也有很大一部分沉积在下部区域,还有很大一部分没有循环到上部,混合效果不太好。而模型2则固相上下分布较为均匀,搅拌釜底部固体颗粒无明显堆积现象,说明新型挡板对混合的提升效果明显。

图6 轴截面固相体积浓度云图

3.2 湍动程度分析

湍动能的大小可以表征出流体流动湍动程度的大小,湍动能使得固相颗粒获得足够的悬浮动力,固相颗粒均匀悬浮不仅受到釜内流体的循环流动作用,也需要较强的湍流作用。湍动程度受搅拌釜内构件的结构影响很大。图7为模型1、2在轴截面上的湍动能云图,由图可见,受到搅拌桨持续的搅动作用,桨叶附近的湍动能较大,再向周边的流体传播,所以远离桨叶,湍动能变小。可看出模型2在挡板处、搅拌釜顶部和底部的湍动能均比模型1大,说明新型挡板结构可以提高整个搅拌釜内流体流动的湍动能。

为了说明不同高度的横截面上流体流动的湍动能随半径的变化规律,图8示出了固相区域内z/ H=0.1高度处及液相区域内z/H=0.8高度处(如图3所示)横截面上的湍动能随半径的变化规律。由图8(a)可以看出,在固相区域内,新型挡板对筒壁处附近区域的流体流动湍动程度提升作用明显。由图8(b)可以看出,在液相区域内,新型挡板对流体流动湍动程度的提升作用扩大到整个横截面上。

图7 轴截面湍动能云图

图8 指定高度处湍动能沿径向分布曲线

3.3 速度场分析

六平叶涡轮桨搅拌釜在搅拌过程中会形成以桨叶为分界面的上下两个轴向循环流场,如图9所示。图10、11分别为两种模型在固定径向位置r/R=0.1时轴向速度沿高度的分布曲线,和在固定高度z/ H=0.1、z/H=0.8时轴向速度沿径向的分布曲线。

由图10、11(a)可以看出,搅拌釜的下部区域,中心部分的流体速度大于零,流体向上运动,外圆部分的流体速度小于零,流体向下运动。由图10、11(b)可以看出,搅拌釜的上部区域,中心部分的流体速度小于零,流体向下运动,外圆部分的流体速度大于零,流体向上运动,这与图9所示的搅拌釜内的上下两个循环的运动一致,表明数值模拟的结果正确。由图11(a)可以看出,在搅拌桨之下的下部区域,装有新型挡板的上下循环速度比装有常规挡板的上下循环速度大。由图11(b)可以看出,在搅拌桨之上的上部区域,装有新型挡板的上下循环速度比装有常规挡板的上下循环速度大。因此,以搅拌桨为界的上下两个区域,新型挡板流体的上下循环速度有明显的提升作用,因而有助于提升搅拌釜的的混合效果。

图9 搅拌釜轴向循环示意图

图10 r/R=0.1处不同高度的轴向速度分布曲线

图11 指定高度处轴向速度分布曲线

3.4 阻力分析

根据数值模拟结果,读取模型1、模型2的阻力力矩分别为1615.5N·m、1584.8N·m,由此可见,由于新型挡板中间断开错开,增加了流体流动通道,使得其搅拌阻力相比常规挡板有所减少,当然其搅拌功率也会减少。

4 结论

1)相对于常规挡板,新型挡板可以提升固体颗粒在流体中的分布均匀程度,搅拌釜底部固体颗粒堆积现象不明显,对搅拌混合的提升效果明显;

2)新型挡板可以提升搅拌桨下部区域筒壁处区域内流体流动的湍动程度,可以提升搅拌桨上部区域整个横截面上流体流动的湍动程度;

3)以搅拌桨为界的上下两个区域,新型挡板搅拌釜的上下循环速度比常规挡板搅拌釜的上下循环速度大,对搅拌的混合作用强;

4)新型挡板不仅可以提升搅拌釜的混合功能,而且可以降低搅拌釜的搅拌功率,是一种性能优良的挡板。

[1] 渠川瑾.反应釜[M].北京:高等教育出版社,1992.

[2] Harvey A D, Wood S P, Leng D E. Experimental and computational study of multiple impeller flows [J]. Chem. Eng. Sci., 1997, 52(9): 1479-1491.

[3] Ng K, Fentiman N J, Lee K C, et al. Assessment of sliding mesh CFD predictions and LDA measurements of the flow in a tank stirred by a Rushton impeller [J]. Chem. Eng. Res. Des., 1998, 76(6): 737-747.

[4] Tyagi M, Roy S, Harvey A D, et al. Simulation of laminar and turbulent flows in impeller stirred tanks using immersed boundary method and large eddy simulation with multiblock curvilinear geometry [J]. Chem. Eng. Sci., 2007, 62(5): 1351-1363.

[5] 陈锋,等.两种挡板位置搅拌槽的混合特性[J].化学研究,2003(3):47-50.

[6] 佟立军.机械搅拌槽挡板的研究[J].有色设备,2005(3):17-19.

[7] 冯伟.机械搅拌反应器三维流场的数值模拟[D].哈尔滨:哈尔滨工业大学,2007.

[8] 潘传九,等.基于CFD的搅拌釜流场数值模拟及预测[J].化工进展,2012(s2):87-91.

[9] 孙姣,等.不同挡板絮凝反应器流场的实验研究[J].化工进展,2012(8):1700-1706.

[10] 杨锋岺,等.无挡板搅拌槽内的自由表面湍流流场研究[J].四川大学学报(科学工程版),2015(3):179-183.

[11] 赵晓亮,等.叶片转速对搅拌机内部流场影响的数值模拟[J].辽宁工程技术大学学报(自然科学版),2015(6):740-743.

[12] 丁扬,等.固液两相体系中双层搅拌桨叶的结构优化数值模拟[J].华东理工大学学报(自然科学版),2015(12):750-756.

[13] Tatterson G B. Fluid Mixing and Gas Dispersion in Agitated Tank [M].New York: McGraw-Hill, 1991.

[14] Wen C Y, Yu Y H. Mechanic of fluidization [J]. Chemical Engineering Progress Symposium Series, 1966, 62(2): 100-111.

Study on Influence of New Baffle on Stirring Characteristics

ZHOU Sanping, CAI Chan, GU Ping

(Xi’an Shiyou University, Xi’an 710065, China)

A new type of 15°tilt baffl e which was intermediately disconnected and staggered a certain distance, was put forward in this paper. The numerical simulation of the liquid-solid mixing process of the conventional baffl e and the new baffl e stirred tank was carried out by using the numerical simulation software Fluent. Results showed that the new baffle could not only enhance the distribution uniformity of solid particles in stirred tank, turbulence degree of fl uid fl ow and circulation speed up and down the blades, so as to improve the mixing effect of stirring, but also could reduce the stirring power in stirred tank, so the new baffl e had an excellent performance.

baffl e; stirring tank; stirring characteristics; numerical simulation

TQ 051.7

A

1671-9905(2017)03-0040-05

周三平,西安石油大学教授,研究方向:化工过程机械

2017-01-09