汽车水基型防腐蜡的应用

2017-04-01段雪娜曹晓根黄昊

段雪娜*,曹晓根,黄昊

(浙江吉利控股集团有限公司,浙江 宁波 315300)

汽车水基型防腐蜡的应用

段雪娜*,曹晓根,黄昊

(浙江吉利控股集团有限公司,浙江 宁波 315300)

从组成成分、防锈机理、施工工艺、设备以及性能方面对比介绍了水基型和溶剂型防腐蜡,为其在汽车车身(尤其是内腔)涂装上的应用提供参考。

汽车;内腔;防腐蜡;涂装;防腐

近年来我国汽车工业发展迅速,汽车出口量逐年增加,销售区域遍布全球七大洲。为保证车辆品质,防腐已经成为一个不可忽视的问题,特别是在湿润的海洋性气候区域,汽车的防腐性能更成为考察各制造商产品质量保证能力的硬性指标。部分发达国家已制定了相应的法规对在其市场销售的车辆的防腐能力提出要求,如英国、意大利、俄罗斯、澳大利亚等国家要求车体5年无锈蚀现象,10年无穿孔腐蚀[1]。阴极电泳技术对车身内板防腐起到很大作用,但是阴极电泳漆只能到达电场强度可达的范围内,有时不能完全覆盖很小的板材间隙或搭接处,因此需要后续工序来保证车身防腐性能。如将聚氯乙烯(PVC)密封胶涂覆在板材的焊缝、包边、轮罩、底盘等钣金搭接处,防止车身在行驶过程中受到碎石等硬物撞击而划伤漆膜。还有就是在车身内腔喷涂防腐蜡,作用在空腔夹缝等电泳漆不能到达或者漆膜不均的位置,起到隔绝空气和水汽的作用。为促进节能环保,经国务院批准,自2015年2月1日起对涂料征收消费税,而施工状态下挥发性有机物(VOC)含量不高于420 g/L的涂料可免征,可见严格控制VOC排放对控制新车研发成本有着巨大的作用。为满足越来越严格的环保法规要求,各汽车主机厂倾向于开发更加环保的材料,水性蜡开始受到关注,并逐步被应用于整车。本文主要从防腐机理、工艺设备、施工性、防腐性能等方面对比介绍了水性蜡与传统溶剂型蜡。

1 防腐蜡的组成和防锈机理

水汽一旦进入缝隙部位(特别是内腔中),冷凝形成水滴后长时间难以排出,形成腐蚀电解质。由于电泳漆膜难以到达或者成膜不均匀,夹缝的两板材之间形成不同的电位差,电位低的板材析出电子,作为阳极,电位高的板材为阴极,水滴等形成导电通道,最终在缝隙处形成原电池腐蚀(一般称之为电偶腐蚀),更加剧了板材自身的腐蚀。随着时间推移,板材由内而外锈蚀,对整车的性能和防腐能力都造成巨大的影响。

根据溶剂含量和成分,防腐蜡可分为3种:100%固体分蜡、溶剂型蜡和水基型蜡。100%固体分蜡为纯蜡,其固化过程无挥发性气体,也不产生VOC。溶剂型防腐蜡由基础石蜡、防锈剂、脂肪烃类溶剂与各种添加剂调配而成,固体分含量在40% ~ 70%,主要依靠溶剂挥发成膜固化,过程中会产生VOC。水基型防腐蜡的主要成分一般为基础石蜡、防锈剂、添加剂、乳化剂和水,固体分含量与溶剂型蜡大体相当,为40% ~ 60%。涂覆在车身内腔板材表面后,石蜡、防锈剂等大分子会排布在下面,水分子作为最小的分子排布在上面,之后水分子挥发,在板材表面逐渐形成防护蜡膜,该过程只排出水分子,未有VOC产生。在基础石蜡的选择上,水基型与溶剂型防腐蜡并无区别,关键在于水基防锈蜡是一种蜡乳化液:水经特殊处理形成亲油基团作为水包油型的乳化体系,基础石蜡、防锈剂、添加剂、乳化剂等作为分散介质分散于其中。水基型防腐蜡乳化体系的稳定性对其防锈性能有着至关重要的影响,在存储和运输过程中要注意保护乳化体系不被破坏。

2 防腐蜡的施工工艺

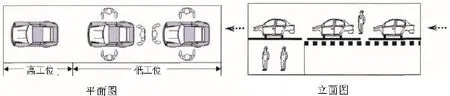

空腔对增加车身强度和减轻车重起到非常重要的作用。整车的内腔喷蜡部位有几十个,主要分布在前横梁、前纵梁、A柱、B柱、C柱、上下边梁(指车顶、地板与侧面的交接处内部的梁)、后横梁、后纵梁、发动机盖、车门内腔、行李舱盖内腔、所有车轮罩及其他所有出现空腔的地方。按车身喷蜡部位来确定符合人机工程的高、低工位,如图1所示。高工位是将车体悬挂至半空,以便操作人员对底板处部件喷蜡;低工位指与车体处于同一水平的工位。

图1 喷蜡时高低工位的示意图Figure1 Schematic diagram of high and low workstation in wax spraying process

喷涂汽车内腔防腐蜡通常为涂装的最后一道工序,在涂装到总装转交前进行。车身进入喷蜡工位时,首先需检查车身,如有漆膜质量问题,返回线体修复后再进行喷蜡。

2. 1 溶剂型蜡的工艺流程

预处理→喷蜡→自干→去除余蜡→装孔塞→去总装。

喷蜡预处理时,输送链将车身输送至相应工位,用专门的橡胶塞或塑料帽堵上门槛或底板处的工艺孔。从底部横梁、纵梁、门槛边梁、立柱、门边、前盖、后盖等部位进行喷涂,喷涂蜡膜厚度一般为100 ~ 200 μm。室温条件下,蜡膜首先进行自干,再用无纺布或白纱布擦去多余的蜡。堵上四门、底部边梁等处的注蜡孔,检查合格后送至总装线。

2. 2 水性蜡的工艺流程

预处理→喷蜡→自干→去除余蜡→装孔塞→倾斜流平→去总装。

工艺操作与溶剂型蜡的工艺基本相同,只是增加了倾斜流平工位,即在检查合格后输送链将车身运输至下一工位,车身到达后设备自动检查位置是否到位。如到位,立即锁紧承载车身的小车,未到位则调整至车身到位。随后启动倾斜滚床,前后往复翘起,倾斜20° ~ 30°,时间45 ~ 60 s,然后放平车身小车,降下锁紧装置,车身随输送链运至总装线。

防腐蜡喷涂在车身上后,如果没有烘干是无法立即表干的。在随着车身行进时,防腐蜡逐渐流淌和渗透,小部分蜡从沥液孔或未堵塞的装配孔流出,滴落在生产线上,对车间的5S造成一定的影响。倾斜流平工序一能保证蜡更加完全地渗透和覆盖缝隙部位,二可使渗透后的蜡快速滴落,大大减少了滴落在后续生产线上的蜡量,减轻了5S清洁方面的工作。

3 防腐蜡的喷涂设备

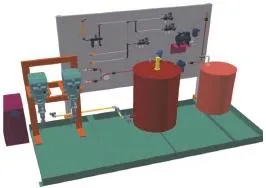

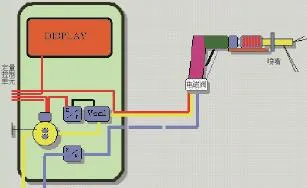

喷蜡设备主要由高压物料及循环系统、吸蜡和蜡材料供给系统(如图2所示)以及给料单元组成。高压物料及循环系统主要由高压泵、动力源、背压阀、空气压力阀等部件组成;吸蜡和蜡材料供给系统主要由隔膜泵、软管、电磁阀组等部件组成;给料单元主要由材料压力调节器、流量计等部件组成。防腐蜡被密闭容器内的高压泵压出,其速度很快,随着空气阻力和压力急剧下降,防腐蜡急剧流动,在雾化器中被推进,体积骤然膨胀,随即分散雾化,遂喷涂在被涂物上。现在主流的防腐蜡喷涂设备有手动和半自动空腔注蜡系统。手动型是给料单元直接连接空气喷枪,通过人工调节喷枪的喷幅和吐出量。其特点是设备简单,投入少,操作灵活,但无法保证喷涂量和喷涂均一性。半自动型的流程如图3所示,其给料单元为PLC控制的定量系统,通过PLC程序和电磁阀可精准控制喷幅和吐出量,从而保证膜厚均一,但缺点是需要根据不同车身结构单独仿形定制喷涂枪嘴,设备投入高。

图2 蜡供给系统Figure2 Wax supply system

图3 定量给料单元Figure3 Quantitative supply unit

对于溶剂型和水基型蜡而言,手动式和半自动式设备均适用,只需根据材料的黏度和流变性差异调试设备各个阀组的压力即可。以市场上一主流生产商的水性蜡为例,其黏度为(65 ± 10) mPa·s(23 °C),而同厂商溶剂型蜡的黏度为(100 ± 10) mPa·s(23 °C),因此应注意水性蜡黏度较小的特点,有针对性地调试设备,从而保证水性蜡的施工要求。两者设备投入的差异主要在于水性蜡设备的管道、储罐、相关连接件等全部需要使用不锈钢元件,否则后续管道锈蚀会造成设备堵塞、车身品质下降等问题。

4 防腐蜡的性能

水性与溶剂型两种防腐蜡的压流黏度均根据设备配套即可,膜厚由工艺要求决定,与电泳漆的配套性好,与面漆的相容性也佳。它们的防腐性能通常用中性盐雾试验来评定,常以达到1 000 h作为可防腐10年的类比。经试验,水性蜡和溶剂型蜡的耐盐雾时间均可达到1 000 h,防腐性能相当。

溶剂型蜡的喷涂温度为10 ~ 35 °C,水基型蜡的为20 ~ 25 °C。溶剂型蜡的储存温度为5 ~ 35 °C,水基型蜡的为20 ~ 30 °C。防腐蜡的滴蜡时间直接决定了它对生产线5S的影响程度。而滴蜡时间主要由蜡膜的表干时间决定,一旦表干,蜡便不会流动,也就不会滴落。表干时间与蜡的黏度、喷涂厚度、生产工位的温湿度相关,在实验室条件(25 °C,50%相对湿度)下,同样喷涂100 μm蜡膜,溶剂型蜡的表干时间通常为1 ~ 2 h,水性蜡则需2 ~ 3 h。由于水性蜡和溶剂型蜡的黏度不同,其渗透性和流淌性也有所不同。水性蜡的黏度略低,在渗透性和流淌性方面也有一定的优势。在25 °C、65%相对湿度的标准试验条件下,在同样的电泳试板上相同位置粘贴方形纸胶带,其上方喷涂相同膜厚以及面积的水性蜡和溶剂型蜡,揭去纸胶带,试板水平放置4 h后,观察水平方向的渗透距离,即测得2种防腐蜡的渗透性。按同样方法,将喷涂后的试板垂直放置于板夹台上4 h,测得防腐蜡向下流淌的距离,即可表征其流淌性。试验证明,水性蜡的渗透性和流淌性均好于溶剂型蜡。

5 结语

喷涂防腐蜡作为车身防腐的重要工序,对整车防腐性能有着重要的影响。水性蜡相对于传统溶剂型蜡,最大的优势体现在环保方面。随着工艺逐渐成熟,水性蜡也将被更多的主机厂认可,并应用在更多的车型上。

[1] 王广东, 苑向孔, 李博. 汽车防腐蜡保护技术发展现状及趋势[J]. 石油商技, 2012, 30 (2): 24-27.

[ 编辑:杜娟娟 ]

Application of water-based anticorrosion wax to automobile

DUAN Xue-na*, CAO Xiao-gen, HUANG Hao

The water-based and solvent-type anticorrosion waxes were comparatively introduced from the aspects of composition, anti-rust mechanism, construction process, facility and performance, providing a reference for their application in painting of automobile body, especially cavity.

automobile; cavity; anticorrosion wax; painting; anticorrosion

TQ630.6

B

1004 – 227X (2017) 06 – 0317 – 03

10.19289/j.1004-227x.2017.06.010

2016–10–31

2016–12–22

段雪娜(1988–),女,河南安阳人,本科,助理工程师,涂装工艺工程师,从事涂装工艺和防腐材料的研究。

作者联系方式:(E-mail) xnduan@126.com。

First-author’s address:Zhejiang Geely Holding Group Co., Ltd., Ningbo 315300, China