腈纶纺丝生产线驱动系统冗余设计

2017-04-01葛锁良

葛锁良, 潘 威

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

腈纶纺丝生产线驱动系统冗余设计

葛锁良, 潘 威

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

文章针对腈纶纺丝生产对可靠性的要求,提出驱动系统冗余方案。设置备用变频器和备用整流器对生产线相应工位的变频器或整流器进行备用,并采用PROFIBUS-DP总线实现数据交换。该文介绍了驱动系统硬件结构、基于MPI总线和PROFIBUS-DP总线3层控制网络、主备切换的机制和软件实现方法。现场运行结果表明,驱动系统冗余设计有效地解决了生产线因设备故障而导致的长时间停工现象,提高了经济效益。

腈纶纺丝;冗余技术;PROFIBUS-DP总线;MPI总线;可编程逻辑控制器

随着工业制造水平的不断提高,人们对可靠性的要求越来越高,但是在工业生产中,控制系统的可靠性取决于所采用的控制设备的质量以及设计方案等,只要有某个设备发生故障,即会导致整个控制系统发生故障,造成生产线无法正常工作,严重影响生产效率和产品质量。于是在设计控制系统时,很有必要设计冗余方案来避免生产线因设备故障而导致的长时间停工现象[1-4]。

某腈纶纺丝生产线驱动系统建于1993年,原系统采用YASKAWA公司自行研制的专用系统,开放性差,后期维护难度大;并且经过多年使用设备老化,故障率增高,经常因故障造成长时间的停工,严重影响经济效益。目前需要对其进行改造并新加一套驱动设备冗余系统,缩短生产线因设备故障而导致的停工时间,提高生产效率。

1 系统控制结构

1.1 驱动系统硬件结构

腈纶纺丝生产线驱动系统硬件结构如图1所示,共有6条生产线。每条生产线都有17个工位,由17台变频器拖动控制。每条生产线分为前纺和后纺2个部分,前纺变频器为F1、F2、F4~F10、F12、F13~F15,由整流器1供电;后纺变频器为F16、F17、F18、F20,由整流器2供电。整个系统采用共直流母线的驱动方案,可将处于发电状态的电动机的能量回馈到共直流母线上,被其他处于电动状态的电动机消耗,既减小能耗,又增加了系统的稳定性[5]。

腈纶纺丝生产线中,整流器和变频器都属于薄弱环节,因此需要对此进行冗余。备用线也安装了17台变频器和2台整流器,均采用“六用一备”的原则进行备用,即6条生产线同一工位共享1台备用变频器或者备用整流器。6条生产线同一工位与备用线接触器开关实现互锁。当生产线某个工位故障,迅速进行主备切换,保证生产顺利进行。

图1 驱动系统硬件结构

1.2 系统通信网络结构

腈纶纺丝控制系统通信网络结构如图2所示,该网络结构可分为3层,第1层为监控级,第2、第3层为现场级[6-7]。第1层网络采用简单经济的MPI总线,实现7#PLC(programmable logic controller)[8-9]与上位机之间的数据通信;第2层网络中7#PLC作为主站,1#~6#PLC以及备用变频器(图2中TDS-PA01为变频器侧的通讯适配器)作为从站,采用实时性强的PRIFIBUS-DP总线,实现7#总站PLC与各个子站PLC的通信。第3层网络中各生产线PLC采用PROFIBUS-DP总线与变频器进行通信。

图2 腈纶纺丝控制系统通信网络结构

2 主备切换机制

根据腈纶纺丝生产线工艺要求,各个工位需采用速度同步控制。一旦某条生产线变频器或整流器出现故障,PLC会立即给出报警信号,同时会导致整条生产线停车。经人工检查,若发现设备损坏,需要维修或更换时,可以将备用线相应工位设备切换到生产线上来,生产线又能够恢复生产,从而缩短停工时间。完成设备切换后,生产线PLC通过PROFIBUS-DP总线与备用线PLC实现数据交换,由生产线PLC控制备用线设备在该生产线上工作。

2.1 主备切换过程

在腈纶纺丝生产线生产过程中,7#PLC通过PRIFIBUS-DP总线与6个子站PLC进行数据通信。7#PLC实时地接收并保存各子站PLC上传的变频器频率、电流、起停等状态信息,并将这些数据通过MPI总线上传给上位机,反映在Wincc组态画面上。

一旦某条生产线某个工位设备出现故障,7#PLC与生产线PLC通过数据交换相互协调可使生产线重新工作。

现以1#生产线F1变频器出现故障为例来说明具体实现过程:1#生产线F1变频器出现故障并给出报警信号,整条生产线就会进入停工状态。手动选择该工位进入到备用工作模式,在1#PLC和7#PLC通信握手成功,确定满足切换条件之后,1#PLC就会发出命令断开生产线F1变频器输出接触器,接通备用线F1变频器的输出接触器。1#生产线重新启动,1#PLC控制F2~F20变频器运行,同时将F1变频器正常的运行频率、起停信号等数据实时地传送给7#PLC,由7#PLC控制备用F1变频器在1#生产线下运行,于是这17台变频器一起运行,实现同步加速并运行在稳定状态。

主备站PLC的数据通信对实时性和可靠性的要求相对较高,因此这里选择了PROFIBUS-DP总线。由于PROFIBUS-DP总线采用主从站令牌传递机制,速度快、实时性强,基本可以忽略1#PLC与7#PLC的数据传递时延而导致的备用线变频器控制不及时的问题,同时也保证了数据交换的可靠性。

2.2 主备切换软件实现

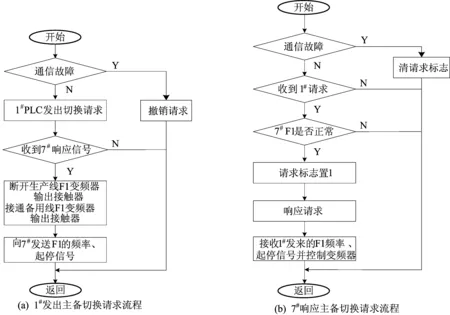

主备切换过程软件流程如图3所示。

图3 主备切换过程软件流程

现以1#生产线F1变频器出现故障进行主备切换为例介绍具体实现过程。首先判断主从站PLC之间是否出现通信故障,如果1#PLC与7#PLC之间出现了通信故障就撤销请求信号以便7#PLC接受其他生产线发出的切换请求信号;如果通信正常就向7#PLC发出请求信号,7#PLC收到1#PLC发送的请求信号后判断备用线F1变频器是否处于空闲状态、能否满足启动条件,当这些条件都满足后,表明备用线F1变频器已经准备就绪,可以响应请求,同时将请求标志置1,拒绝其他生产线的请求信号;1#PLC接收到7#PLC发送来的响应信号后,将生产线F1变频器的输出接触器断开,同时将备用线F1变频器的输出接触器接通,完成F1变频器主备切换。7#PLC接收1#PLC发来的信号便可以控制备用F1变频器在1#生产线下工作。因此软件实现过程主要是生产线PLC和备用线PLC相互问答和数据交换的过程。

为了提高性价比,本系统采用“六用一备”的冗余方案,6条生产线共享1套备用设备。

为及时准确地实现备用,采用以下措施解决生产过程中可能出现的问题。

(1) 当多条生产线的同一工位同时出现故障并向备用线发出切换请求时,就会出现切换请求冲突。采用时间优先原则,即先提出切换请求的生产线,给予优先响应。一旦备用设备响应切换请求投入到某条生产线的工作中,就不再响应其他生产线的请求。等到该生产线故障排除后,就解除对备用线该工位设备的占用。备用线该工位设备重回空闲状态,等待响应下一个切换请求。

(2) 某条生产线某工位出现故障,需要向备用线提出主备切换请求,如果此时出现了通信故障,那么该工位需要撤销切换请求,这样不会影响其他生产线向备用线申请主备切换。

(3) 在备用线某设备投入工作中,如果此时出现了通信中断,整条生产线停止下来,那么备用设备需要自动退出,重新回归空闲状态,等待响应其他生产线的切换请求。

3 结 论

本文设计腈纶纺丝生产线驱动冗余系统,采用变频器和整流器“六用一备”的硬件冗余方案,生产线与备用线PLC通过PROFIBUS-DP总线进行数据交换,在软硬件的相互协调下完成切换,提高了系统的可靠性。

本文所设计的3层网络结构开放性好、实时性强,具有很大的借鉴意义。现场运行结果表明,在腈纶纺丝控制系统中引入驱动系统冗余,有效地解决了生产线因故障而导致的长时间停工现象,提高了经济效益。

[1] 柯程虎,张辉.光伏控制系统中冗余技术的研究与应用[J].西安理工大学学报,2014,30(4),415-414.

[2] JENELIUS E.Redundancy importance:links as rerouting alternatives during road network disruptions[J].Procedia Engineering,2010,3:129-137.

[3] CAVALACANTE T C, MCWILLIAM R,PURVIS A.The design of reliable circuits using logic redundancy[J].Procedia CIRP,2014,22:138-141.

[4] 张本宏.控制系统中多模冗余与网络可靠性研究[D].合肥:合肥工业大学,2010.

[5] 王家校.基于共直流母线的变频器对拖试验系统设计[J].电力电子技术,2014,48(7):10-12.

[6] 朱茂林.基于Profibus的腈纶纺丝控制系统设计[J].合肥工业大学学报(自然科学版),2013,36(4):416-419.

[7] 葛锁良,卫胤强,方唐利.PROFIBUS-DP和MPI在造纸生产通信网络中的应用[J].合肥工业大学学报(自然科学版),2011,34(7):1024-1026,1039.

[8] 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.

[9] 刘锴,周海.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2005.

(责任编辑 张 镅)

Design of redundancy scheme of drive system in acrylic fiber spinning production line

GE Suoliang, PAN Wei

(School of Electric Engineering and Automation, Hefei University of Technology, Hefei 230009, China)

Aiming at the requirement of reliability in the acrylic fiber spinning production, the redundancy scheme of drive system is put forward. The standby inverter and standby rectifier are set up for the corresponding inverter and rectifier on the production line, and the PROFIBUS-DP bus is used to realize the data exchange. The drive system hardware architecture, three-level control network based on MPI bus and PROFIBUS-DP bus, active-standby switch mechanism and software implementation method are introduced. The running results show that the design of redundancy scheme of drive system effectively solves the phenomena of long downtime of the production line caused by equipment failure, and it increases the economic benefit.

acrylic fiber spinning; redundancy technique; PROFIBUS-DP bus; MPI bus; programmable logic controller(PLC)

2015-09-10;

2015-11-25

葛锁良(1964-),男,江苏丹阳人,合肥工业大学副教授,硕士生导师.

10.3969/j.issn.1003-5060.2017.02.011

TP273.1

A

1003-5060(2017)02-0197-04