钛酸钙、钛镁酸镧及钛锌酸镧系微波介质陶瓷材料研究

2017-03-30李文兴王蓉江

李文兴,王蓉江

钛酸钙、钛镁酸镧及钛锌酸镧系微波介质陶瓷材料研究

李文兴1,王蓉江2

(1. 陕西华星电子开发有限公司,陕西 咸阳 712099;2. 成都精瓷电子有限公司,四川 成都 610000)

采用传统陶瓷工艺制备的钛酸钙、钛镁酸镧体系(CT+LMT)在微波介质陶瓷滤波器的制造中存在相对介电常数r及品质因数Q不够理想的问题,为得到具有更优r值和Q值的微波陶瓷材料,同时取代高介含铅微波陶瓷材料,研究了在CT+LMT系材料的基础上,通过掺入钛锌酸镧(LZT)改性,形成CT+LMT+LZT新材料体系,同时改进工艺获得了更高的相对介电常数和品质因数。结果表明:(1–)CaTiO3+La(Zn(1–x)/2Mg/2Ti1/2)O3系材料,当0.20≤≤0.60,0.40≤≤0.70时能获得相对介电常数r≥55,品质因数Q≥40 000,频率温度系数τ≤±100×10–6℃–1的微波介质陶瓷材料。

钛酸钙系;微波介质材料;相对介电常数;高品质因数;低频率温度系数;介电常数温度系数

微波介质陶瓷材料是指应用于微波(300 MHz~30 GHz)电路中作为介质材料并完成一种或多种功能的陶瓷材料,已被人们广泛应用于射频识别(RFID)、谐振器、介质天线和陶瓷滤波器等领域[1]。1939年,Richtmeyer从理论上首次提出介质陶瓷材料可以用作谐振器的设想后,美国率先开始了微波介质陶瓷材料的研制。20世纪70年代美国最先研制出实用化的K38材料。接着,日本在20世纪80年代提出了R-04C、R-09C等不同类型材料的微波性能。其后,法国、德国等欧洲国家也相继开始了这方面的研究。目前,日本在该领域的研究后来者居上,村田、松下、NGK等公司都有其各具特色的微波介质材料体系[2]。20世纪90年代初,日本首先对钛镁酸镧掺杂的钛酸钙体系(CT+LMT)微波材料进行了初步研究,相对介电常数为30~60,品质因数在3 000左右,频率温度系数满足使用要求;20世纪90年代后期对钛镁镧钙体系(高频瓷Ti-Mg-La-Ca)、钛镁酸镧和铝酸镧共掺的钛酸钙体系(CT+LMT+LA)也进行了研究,前者采用二次烧成(低温返烧)的途径控制陶瓷基体氧空位浓度来提升材料的品质因数,后者则采用提升成瓷温度(1 450℃以上)的途径来确保相对介电常数在40以上,而且品质因数满足使用要求[3]。

近年来,或许是技术封锁的原因,很少看到美、日等发达国家关于该体系微波材料的后续报道。我国对微波介质陶瓷材料的研制开始于20世纪90年代,受材料基础、工艺设备以及测试和评价等因素的制约,微波介质陶瓷在介质天线领域的应用实际开始于2000年以后,2000年以前仅仅停留在对材料原理的探索和实验室试制阶段。近年来随着通信的快速发展和市场的迫切需求才逐步加快了对该类材料关键技术的研究[4]。研究发现:这类材料随着相对介电常数r的提高,其品质因数Q成倍下降。所以,在保证品质因数不降低(即Q≥ 40 000)的前提下,如何尽可能提高介电常数(37≤r≤80)是目前整个行业的难点和研究热点。

微波介质陶瓷通常使用于微波频率范围,衡量此类材料性能的参数主要有介电常数ɛr、品质因数Q和频率温度系数τ。在使用于特定频率范围时,介电常数r决定谐振器的体积,品质因数Q决定器件的选频性能,频率温度系数τ则决定着器件的工作稳定性和可靠性,三者之间存在相互制约的关系[5]。因此,关于这三个参数的具体研究对获得性能更优的微波介质材料尤为重要。

微波在介质体内传输时的波长与它在自由空间传输时的波长0之间的关系如式(1)[6]:

2=02/r(1)

式中:0是自由空间传输时的波长;为介质体内传输时的波长。

理想的微波介质材料具有接近于零的频率温度系数τ,它是用来衡量谐振器谐振频率温度稳定性的参数,τ越大,则表明器件的中心频率随温度变化而产生的漂移越大,将无法保证器件在温度变化的环境中工作的高稳定性。谐振频率的温度系数与电介质的线膨胀系数、介电常数的温度系数之间所存在的关系如式(2)[7]:

τ= –(+ 1/2) (2)

式中:τ为频率温度系数;为电介质的热膨胀系数[一般为(5~10)×10–8/℃];τ为介电常数的温度系数。

本文采用固相反应法制备钛锌镁酸镧复合掺杂的钙钛矿基微波陶瓷介质材料,研究了钛锌镁酸镧掺杂含量对CaTiO3体系介质材料的介电常数、品质因数及介质损耗的影响;在制备工艺方面探讨了原材料粒度对最优掺杂组分材料介电性能和微观形貌的影响以及中间体材料(烧块)煅烧温度和陶瓷基体成瓷温度对其介电性能的影响。

1 实验

1.1 原材料

以电子级(纯度99.5%以上)CaCO3,TiO2,La2O3,ZnO,MgO等作为初始原材料。

1.2 制备工艺试验过程

1.2.1 试验制备工艺流程图

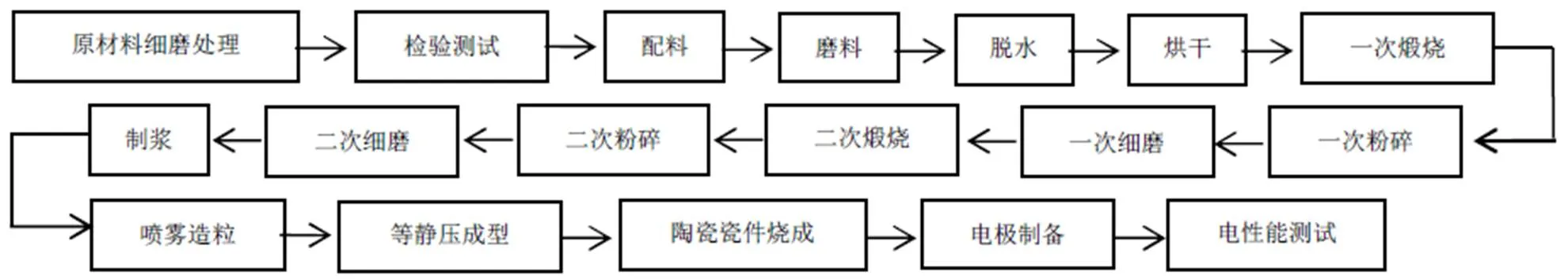

图1为本试验制备工艺流程图。

图1 工艺流程图

1.2.2 材料及其芯片制备工艺过程

(1)按(1–)CaTiO3+La(Zn(1–x)/2Mg/2Ti1/2)O3组分进行配料;

(2)混料球磨(采用锆柱作为磨介,加去离子水球磨24 h,保证50≤2.0 µm)后,脱水烘干,然后对其进行40目(480 µm)过筛,在温度1 250±50℃下煅烧2 h(保温)自然冷却并粉碎,再过80目(180 µm)筛后对其在相同的温度下进行二次煅烧,最后采用颚式破碎机对二次烧块进行粉碎,再使用搅拌磨(或砂磨机)进行循环细磨4 h(保证50≤1.0 µm)制成浆料;

(3)使用离心式喷雾造粒塔对所制浆料进行造粒(加入质量分数为5%且聚合度为1 750的PVA溶液)形成球状粉料颗粒;

(4)陶瓷冷等静压(CIP)成型(压力为1 000 kg/cm²),成型生坯尺寸为12 mm×5 mm;

(5)炉膛气氛为空气,在1 300~1 400℃保温3 h烧成所需的微波介质陶瓷试样。

1.3 测试

(1)采用德国蔡司MA-10电子显微镜(SEM)观察不同粒度原材料所烧的瓷基体表面的显微形貌;

(2)相对介电常数按公式r=14.4××/²计算,其中为瓷件直径(cm),为满银容量(pF)(即:全电极容量),为瓷件厚度(cm);

(3)陶瓷试样的微波介质特性采用Hakki-Coleman法和谐振腔法在10 GHz下进行测量。

2 测试结果与说明

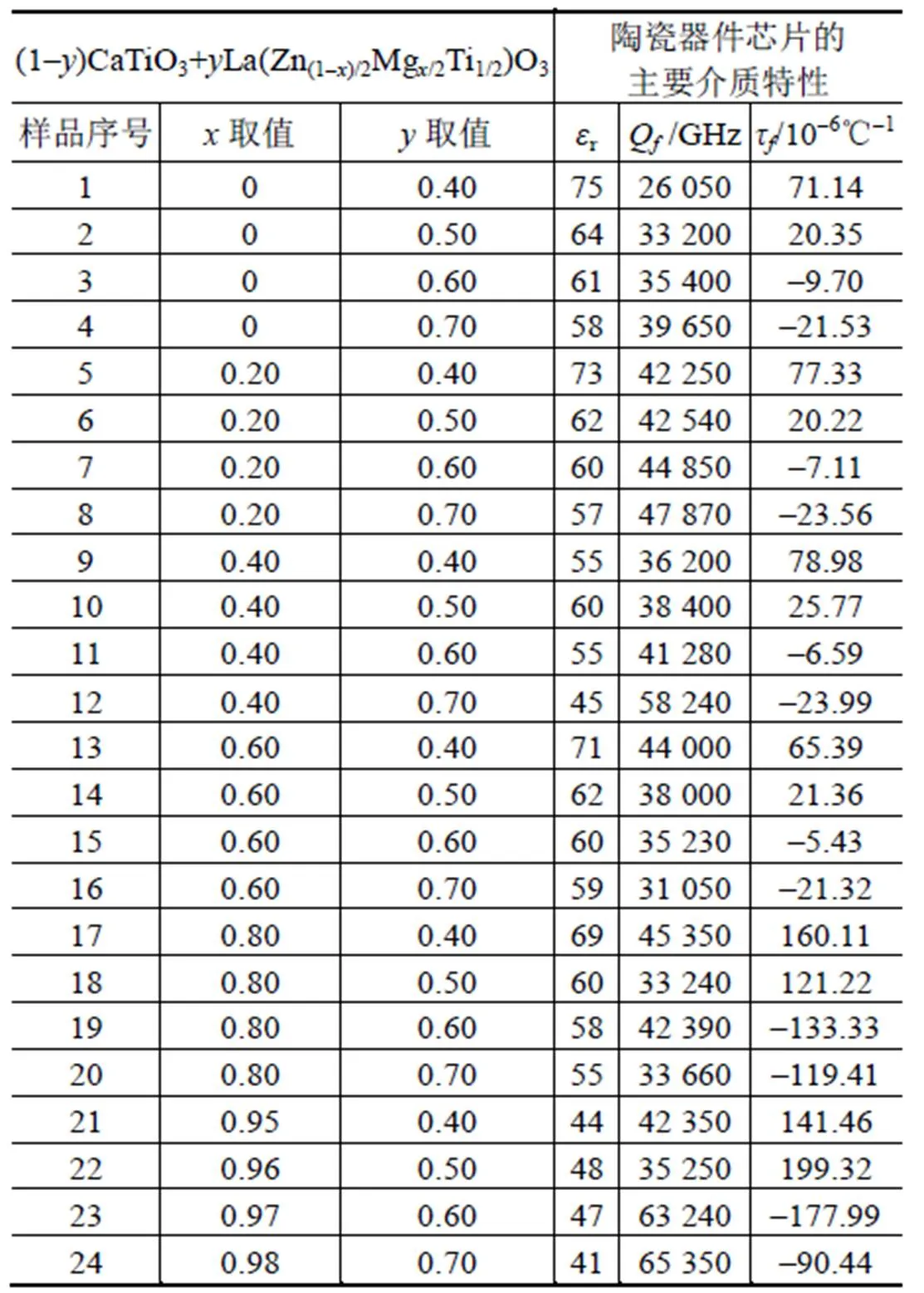

表1为不同掺杂比例的CaTiO3基陶瓷复合物所测得的主要参数。

(1)从表1数据列表中可以看出:当取值为0时,Q值不能满足要求;当取值大于0.2时,部分组合的Q值可满足要求;而当取值大于0.60时,τ值超出范围;

(2)从表1数据列表中同时看出:当值取0.4~0.7时,序号5~16组中有6组样品所有指标都满足要求(另外6组也可在一般工业、民用领域使用);

(3)综上所述,该体系取值范围为0.20≤≤0.60,取值范围为0.40≤≤0.70时可获得高r和高Q值微波介质陶瓷材料,其中,当=0.4,=0.6时,介电常数r、品质因数Q和频率温度系数τ这三者之间具有较好的匹配度。

表1 不同掺杂比例的CaTiO3基陶瓷复合物所测得的主要参数

Tab.1 The measured main parameters of CaTiO3based ceramic compounds with different doping contents

3 工艺过程分析

3.1 配方组分的选取分析

图2为CaTiO3基陶瓷的三元相图,以CT即CaTiO3为主晶相的陶瓷材料属于钙钛矿结构(ABO3),相对介电常数r(20℃)在150~160,介电常数温度系数τ(–55~125 ℃)约为–2 000 ×10–6/℃,而La(Zn(1–x)/2Mg/2Ti1/2)O3也属于钙钛矿结构,其具有特别高的Q值(2 GHz,在80 000 ~ 90 000),较小的τ(约–70×10–6℃–1)以及较低的介电常数r(20℃,约25)。这些数据构成了该体系、该组分可能获得理想微波介质陶瓷材料的基础,具体的实验测试数据见表1,组分选择参见图2阴影部分(该文的核心配方)。

图2 CaTiO3基陶瓷的三元相图

3.2 材料关键参数及其主要影响因素分析

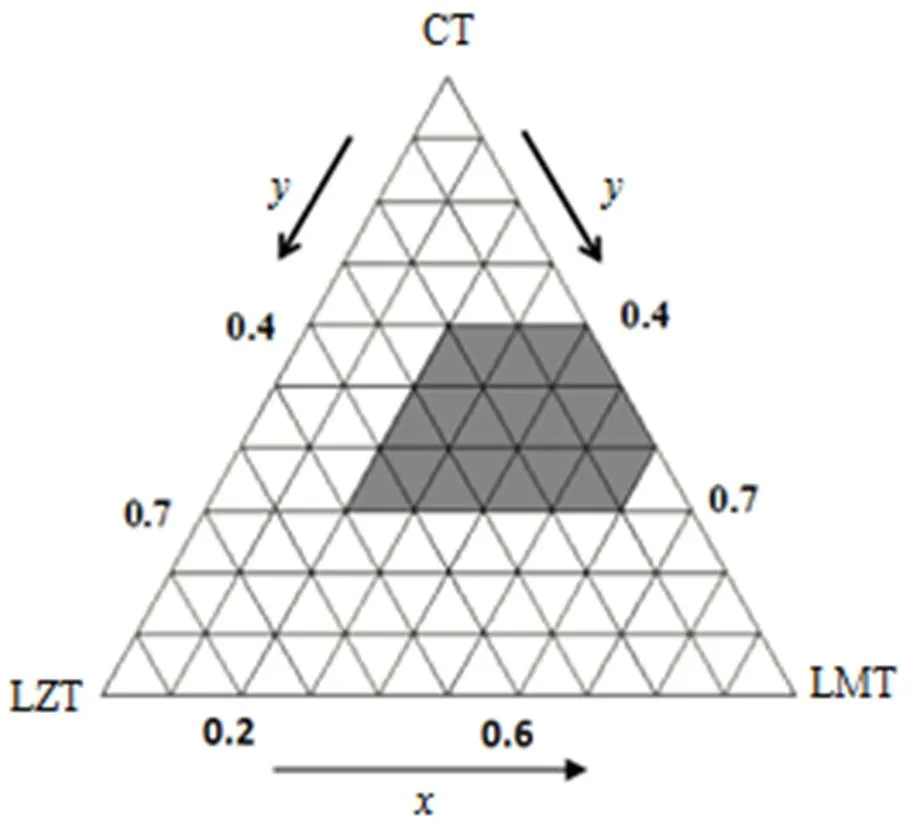

(1)原材料粒度对介质品质因数0(或介质损耗)的影响

图3为=0.4,=0.6时,原材料粒度50与介质损耗tan、介质品质因数0之间的实验结果图。从图3的结果中可以看出:当原材料粒度50为0.5 µm时,其获得最小的介质损耗值tan约为2.5×10–4,最大的介质品质因数0约为4 000。然后,随着原材料粒度50的逐渐增大,介质损耗值tan逐渐增大,介质品质因数0大体趋势是减小,这是因为固相反应的完全程度主要依赖于初始反应物的粒度和比表面积。初始反应物的粒度越细,比表面积越大,材料就会具有更大的反应活性,就会促使反应完全和晶粒生长,减少气孔量,从而提高陶瓷的致密度,因此,粒度较细的原材料会获得较小的介质损耗tan和较大的品质因数0。

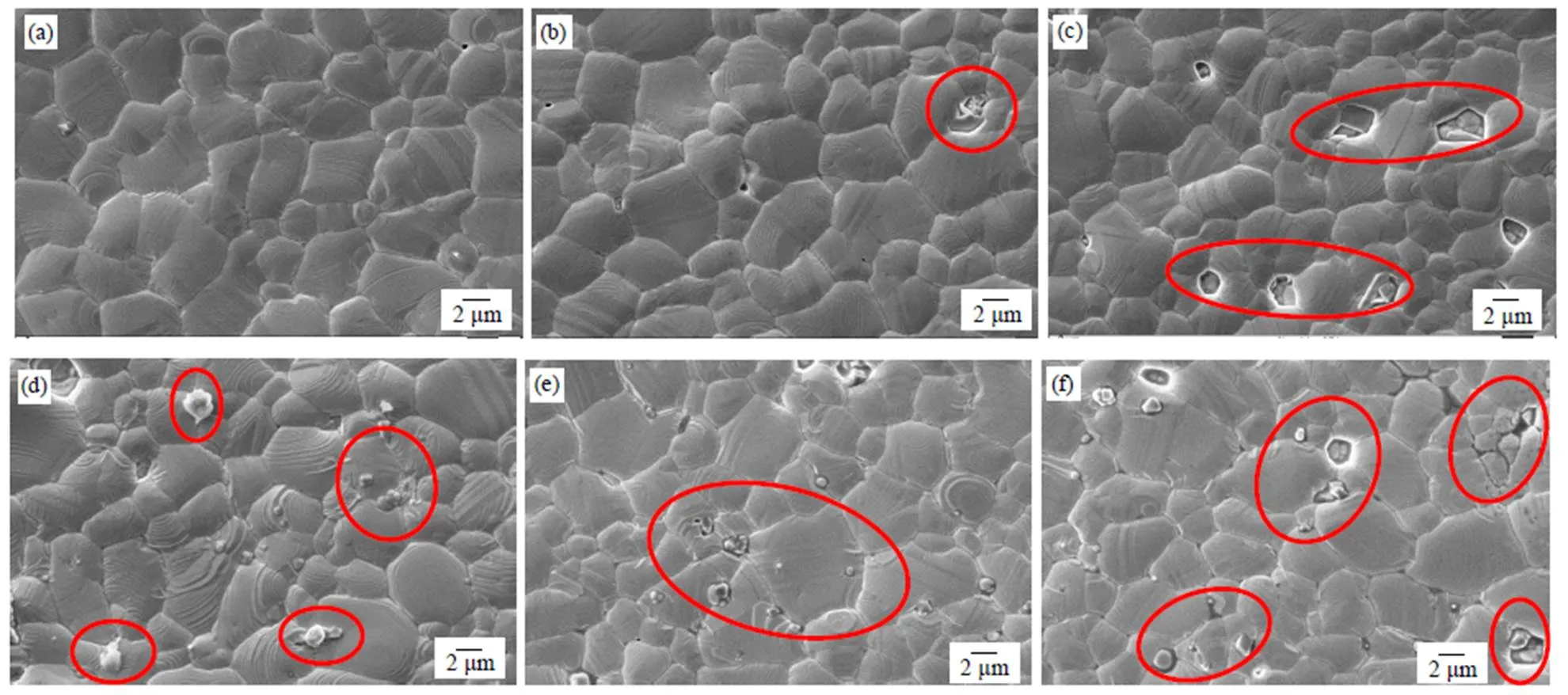

图4为=0.4,=0.6时不同原材料粒度(50=0.5,1.0,1.5,2.0,2.5,3.0 μm)烧成后的瓷基体表面晶粒微观形貌图。从图4可以看出:粒度为0.5 μm的原材料经烧结后,其表面晶粒尺寸比较均匀且致密度较好(如图4(a)),随着原材料粒度的增加,瓷基体表面晶粒逐渐出现了明显的白色附着物和孔洞(如图4(b)、(c)、(d)),并且粒度为2.5 μm的原材料经烧结所得的瓷基体表面上可以观察到部分晶粒长大(如图4(e)),此外,当粒度为3.0 μm的原材料经烧结后,瓷基体表面的晶粒尺寸不均匀,而且还存在较多的白色附着物和孔洞(如图4(f)),这都会影响材料的介质损耗和介质品质因数。

图3 D50分别与Q0和tanδ的关系图(x=0.4, y=0.6)

(2)烧块煅烧温度、二次煅烧对介质介电常数影响

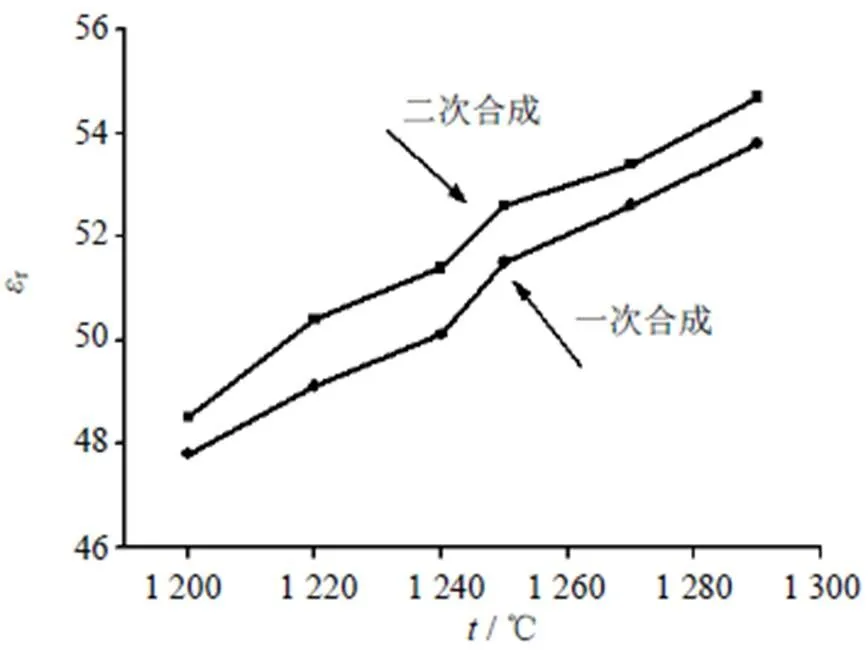

图5为=0.4,=0.6时,烧块在一次合成和二次合成过程中,其介电常数随温度变化的实验结果图。由图5可以发现,在一次合成和二次合成过程中,随着烧成温度的不断升高,烧块的介电常数r也呈逐渐上升趋势,这可能归因于随着烧成温度的逐渐增加,晶粒逐步长大,从而促进介电常数r的增大。此外,还可发现,在烧块烧成温度一定的条件下,烧块的二次煅烧对后续的成瓷具有很好的修补作用。这主要受陶瓷材料固相反应均匀性的限制,二次烧成的烧块对材料主性能介电常数r的贡献明显优于一次烧成之材料且显著提升2%左右。在一次烧成过程中,少许死角处的物料(匣钵的底边、底角、上表面等的不均匀)可能无法反应完全,通过二次烧成过程,晶粒大小的均匀性得到了有效的提高,物料反应更趋于充分,所以二次烧成过程中,介电常数r得以近一步提升。

(a) D50=0.5 μm; (b) D50=1.0 μm; (c) D50=1.5 μm; (d) D50=2.0 μm; (e) D50=2.5 μm; (f) D50=2.5 μm

图5 ɛr与温度的关系图(x=0.4, y=0.6)

(3)瓷基体成瓷温度对介质频率温度特性影响

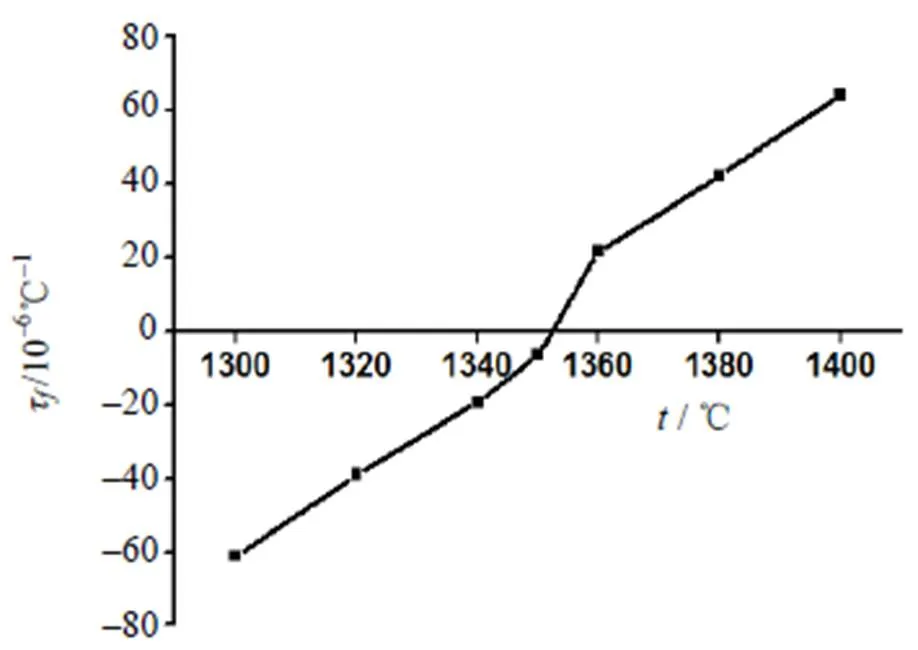

图6为=0.4,=0.6时,瓷基体的成瓷温度与介质频率温度特性τ之间的实验结果图。从图6的趋势可以看出:随着瓷基体烧成温度的提高,介质频率温度特性值τ也表现出不同的劣化趋势,这归因于随着成瓷温度的升高,材料的居里点发生了漂移,从而影响τ的绝对值发生变化,进而导致τ的劣化。此外,通过对比发现,该体系、组分的最佳成瓷温度为1 320~1 380℃,此时介质频率温度特性τ的最佳值在±50×10–6℃–1,这是微波器件频率稳定性的基础所在。

图6 介质频率温度特性τf值与温度的关系图(x=0.4, y=0.6)

4 结论

(1)采用固相反应法成功制备出钛锌酸镧掺杂(属B位掺杂,而高介电常数通常采用A位掺杂)的CT+LMT(以钛酸钙为主体、钛镁酸镧为主掺杂的钙钛矿结构)新体系材料(1–)CaTiO3+La(Zn(1–x)/2Mg/2Ti1/2)O3,研究发现:当0.20≤≤0.60,0.40≤≤0.70时,此体系微波陶瓷材料具有优异的介电性能,即r≥55,Q≥40 000,τ≤±100×10–6℃–1;

(2)原材料预先进行球磨处理以保证各种材料粒度50≤2.0 µm;并且改变烧块一次烧成为二次烧成,增加介质陶瓷粉体的致密度,从工艺上保证材料高介电常数r的实现。此外,成型工序改变常规的单向、双向加压为冷等静压方式(全方位加压),提升陶瓷坯体密度分布的均匀性和一致性;

(3)该陶瓷所用的初始原材料均属于电子陶瓷专业领域常见的基础材料,来源广泛且成本低廉(推广应用时尤为重要),有利于规模化批量生产;

(4)可替代高介类铅基钙钛矿结构的微波介质陶瓷,真正实现无铅化。

[1] 黄永锋, 李谦, 黄金亮, 等. 高介电常数微波介质陶瓷的发展及研究现状[J]. 硅酸盐通报, 2006, 25(4): 115-119.

[2] 何进, 杨传仁. 微波介质陶瓷材料综述[J]. 电子元件与材料, 1995, 14(2): 7-9.

[3] Okawa T, Yokoe N. Dielectric Ceramic Material: United States, US 4670409 [P]. 1987-06-02.

[4] 梁飞, 叶方平, 吕文中, 等. 0.7CaTiO3-0.3(LaNd1-x)AlO3微波介质陶瓷的研究[J]. 电子元件与材料, 2012, 31(11): 1-5.

[5] 沈杰, 周静, 石国强, 等. CaTiO3基微波介质陶瓷的频率温度稳定性[J]. 物理学报, 2013, 62(11): 117702.

[6] 余洪滔, 刘韩星, 田中青, 等. 滤波器用微波介质陶瓷材料[J]. 功能材料, 2004, 35(s1): 1407-1409.

[7] 李标荣, 莫以豪, 王筱珍. 无机介电材料[M]. 北京: 国防工业出版社, 1980.

(编辑:陈丰)

Investigation of CaTiO3microwave ceramic materials dopped by La(Mg1/2Ti1/2)O3and La(Zn1/2Ti1/2)O3

LI Wenxing1, WANG Rongjiang2

(1. Shaanxi Huaxing Electronic Development Co., Ltd, Xianyang 712099, Shaanxi Province, China; 2. Chengdu Fine Porcelain Electronics Co., LTD, Chengdu 610000, China)

La(Mg1/2Ti1/2)O3(LMT) doped CaTiO3(CT) ceramic materials prepared by using the traditional process possess lower relative permittivityrand quality factorQin the manufacturing process of microwave dielectric ceramic filter. New CaTiO3composite ceramic materials modified by La(Mg1/2Ti1/2)O3and La(Zn1/2Ti1/2)O3(LZT) were obtained. These materials not only replace the lead based microwave ceramic materials, but also possess excellent relative permittivityrand quality factorQ. The results reveal that when theandvalues are located at the range of 0.20≤≤0.60,0.40≤≤0.70, respectively, the (1–)CaTiO3+La(Zn(1–x)/2Mg/2Ti1/2)O3microwave dielectric ceramic materials possess good relative permittivity (r≥55), quality factor (Q≥40 000) and temperature coefficient of frequency (τ≤±100×10–6℃–1).

calcium titanate system; microwave dielectric materials; relative permittivity; high quality factor; low temperature coefficient of frequency; temperature coefficient of permittivity

10.14106/j.cnki.1001-2028.2017.03.005

TN61

A

1001-2028(2017)03-0021-05

2017-02-10

李文兴

“陕西省企业技术创新专项资金”项目资助(No. 陕工信发[2014]105号)

李文兴(1963-),男,陕西扶风人,高级工程师,主要研究方向为陶瓷介质材料,E-mail: hx9lwx@163.com;王蓉江(1965-),男,四川成都人,高级工程师,主要研究方向为电子材料。

http://kns.cnki.net/kcms/detail/51.1241.TN.20170310.1139.005.html

网络出版时间:2017-03-10 11:39