某柴油机双联齿轮轴承失效试验分析

2017-03-30

(华菱星马(集团)汽车股份有限公司,马鞍山243061)

某柴油机双联齿轮轴承失效试验分析

付艳丽,张学龙,王 奔

(华菱星马(集团)汽车股份有限公司,马鞍山243061)

某柴油机双联齿轮轴承出现失效,从齿轮及其轴承尺寸、紧固螺栓预紧力和轴承润滑条件,试验人员通过台架试验的方法,找出了不同设计方案的差异性,为明确改进方案提供了有力证明。

双联齿轮失效台架试验

1 前言

双联齿轮是齿轮系统传动系统中一个重要的驱动部件,某型柴油机投放市场后,多次出现双联齿轮轴承失效问题,据不完全统计,失效里程从零公里到几万公里不等。轴承作为一种常用的机械零件,在柴油机的设计中也普遍使用,如曲轴、连杆、凸轮轴等主要承载部位经常采用该结构,以承受一定的旋转载荷。由于轴承的工作条件比较恶劣,但结构尺寸却受到严格限制,因而轴承的寿命和可靠性一直是轴承设计领域和机械开发试验领域比较关注的问题[1]。

本文主要通过对产品的结构和润滑情况进行了分析,并通过试验对不同结构下的产品的差异性进行了对比,为以后的产品开发提供了经验积累。

2 失效件的基本情况

双联齿轮在样机齿轮室的安装位置如图1所示,该机为后置齿轮室,试验样机在磨合试验结束后进行整车试验,冷机启动时出现“咔嚓咔嚓”异响,发动机无法启动,曲轴无法盘动。拆机检查发现双联齿轮轴承抱死,大小齿轮完全脱离,同时固定双联齿轮的4个螺栓中的2个折断,2个折弯。失效双联齿轮及轴承如图2所示。

图1 双联齿轮及安装位置

图2 失效齿轮及轴承

3 失效原因分析

3.1 齿轮轴、轴承尺寸检查

随机抽查5组齿轮-轴承部件,使用内径气动量表对齿轮轴承内径进行测量,使用CMM(三坐标测量仪)对齿轮轴轴径进行测量,使用圆度仪对齿轮轴和轴承的圆度进行检测。根据5组样件的检测结果发现,双联齿轮轴轴径、轴承内径和圆柱度的尺寸及公差均满足图纸要求,偏差控制相对稳定,圆度的差异也处在可接受的范围内,不是产品的结构尺寸问题所导致的失效。

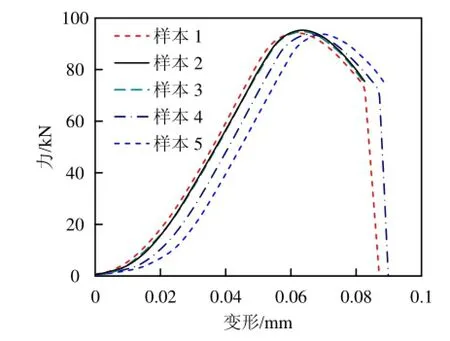

3.2 齿轮紧固螺栓检查

对双联齿轮紧固螺栓的拧紧工艺进行校核,符合图纸要求。供应商对螺栓进行了拉伸试验,拉伸应力-应变特性曲线如图3所示。螺栓的性能指标均满足要求,也不是螺栓问题导致的失效问题。

图3 螺栓力-位移曲线

3.3 润滑条件分析

3.3.1 直径与宽度

进一步检查轴承的结构尺寸,发现轴承的油槽截面大小不一,双联齿轮上的泄油槽大小也不一致,二者均不满足设计尺寸要求,存在多数轴承油槽偏浅,卸油槽偏小的情况。对于柴油机来说,低温启动相对来说是比较恶劣的工况,因为此时机油温度较低,机油黏度相对较大,启动瞬时影响油膜的形成,容易出现轴承的拉伤问题[2]。

轴承润滑油膜承载能力与轴承宽度的三次方成比例[2]。为形成足够厚度的油膜,常选用尽量大的B/D值,其中B为轴承宽度,D为轴承直径。但宽度过大,润滑油油量减少,摩擦发热加剧,润滑油温升高。实践证明,轴承B/D值推荐范围一般为0.4~0.6[2]。根据图纸原始数据,轴承油槽宽62 mm,轴颈65 mm,该轴承的B/D=0.95,并不处于推荐的最佳范围内。样件的实际测量结果表明,油槽偏窄,槽深也偏浅。这就意味着实际的轴承太宽,柴油机在低温启动的情况下,润滑油根本无法布满轴承表面形成液态润滑,极有可能存在因润滑不足而导致的失效问题。

3.3.2 轴承间隙

任何一副轴承运动副,都需要一定的轴承间隙来形成润滑油膜。润滑油膜厚度反映了运动副的热态间隙,考虑到零件的表面形状、热态变形、机械变形等因素,轴承必须保证其有合理的间隙范围。经验推荐值为0.05~0.14 mm,产品设计要求为0.03~0.078 mm。根据抽检的5组产品的数据来看,轴承间隙基本在0.04 mm左右,虽然符合设计要求,但偏于公差带的下限区域。

3.4 轴承润滑的理论依据

内燃机使用的润滑油,其黏度是随温度的高低、压力的大小以及剪切速度的快慢而变化的。在工程中使用的润滑油因为添加剂成分的不同,而出现不同的黏温特性,也就是说每种润滑油黏度随温度的变化而变化,一定的温度会对应一定的黏度。50℃以下黏度随温度的变化比较显著,较低温度会出现较大黏度,甚至会出现“黏滞”现象,无法形成流体动力润滑,从而在运动副中形成干摩擦。在摩擦学中,摩擦通常被分为四种:干摩擦、边界摩擦、混合摩擦和流体摩擦。

前三种摩擦系数较大,摩擦损失较大,而且长时的干摩擦可以直接导致运动副的失效。边界摩擦和混合摩擦仅仅是形成流体摩擦的瞬时状态,流体摩擦是所有摩擦种类中摩擦损失最小的摩擦形式,还可以形成较大的油膜压力承载,这就是轴承润滑的理论基础。1883年,英国工程师研究了铁路轴箱轴承的润滑问题,1886年,O.Reynolds根据流体力学的原理,分析了润滑油在间隙中的流动,建立了著名的雷诺方程,在随后的一百多年的时间里,雷诺方程一直是解决工程实际问题的典范。根据雷诺方程,油膜厚度、动力黏度、油膜压力、流动速度相互影响[3],决定了运动副的润滑状态,雷诺方程也是有限元法求解轴承动力学模拟分析的依据;简单来说,油膜厚度的分布状态决定了油膜压力分布,而运动副的配合间隙和润滑油的黏度则决定了油膜的状态。

4 改进设计

基于以上分析,为验证润滑因素的影响,设计部给出了两种优化设计方案,见表1。轴承油槽和双联齿轮泄油槽优化设计图如图4所示。

图4 双联齿轮轴承油槽

图5 双联齿轮轴温度传感器布置

图6 机油温度对比曲线

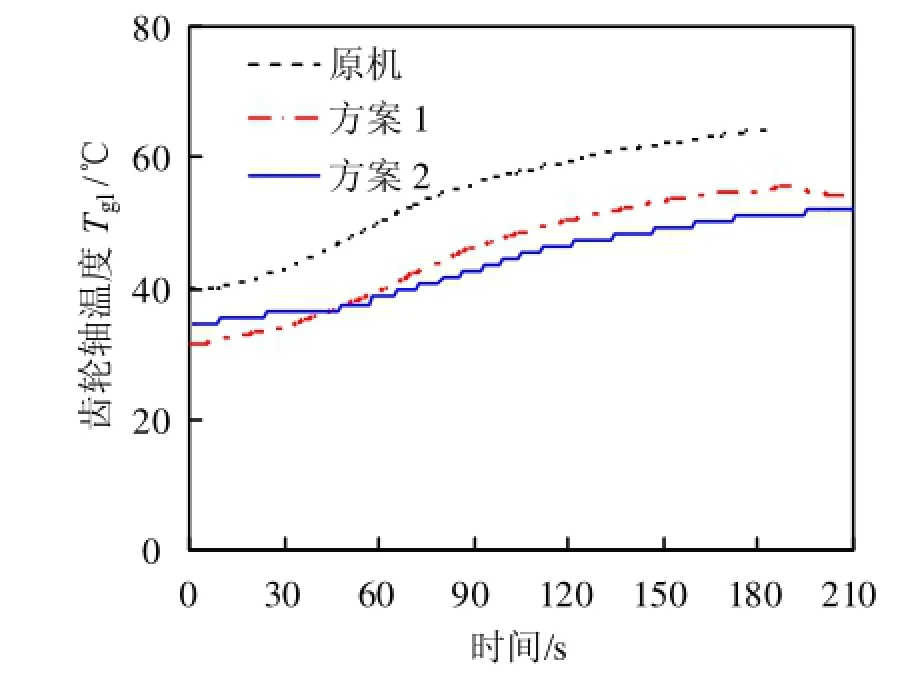

图7 齿轮轴温度Tgl对比曲线

5 试验验证及结果分析

为确保结果的可靠性,相同条件下的试验,对上述三个方案重复进行对比比较。

5.1 试验传感器的布置

为便于各试验数据进行比较,选择齿轮轴温度进行试验跟踪,采样频率10 Hz,试验前进行齿轮轴加工,安装不同深度的热电偶2个,传感器尾线从飞轮壳穿出,试验传感器安装及布置如图5所示。

5.2 试验测试方案

试验机油选择机油15W-40进行试验,试验工况的选择原则是选择相对苛刻的运行工况和模拟样机的失效工况,见表2。

表1 改进方案

表5 试验测试工况

5.3 试验结果对比

5.3.1 低温冷起动加速试验

图6~图8为低温冷起动加速试验结果。从三种状态的试验结果来看,轴承的不同结构直接影响了齿轮轴温度的差异,原方案和两种改进方案相比,前60 s温度的变化有差异,原设计方案齿轮轴温度在样机启动后迅速持续上升,而改进方案1和改进方案2齿轮轴温度是逐步上升;210 s后,原方案齿轮轴温度较改进方案轴温要高10℃左右;改进方案1和改进方案2相比,210 s后的最终温度差异不大。

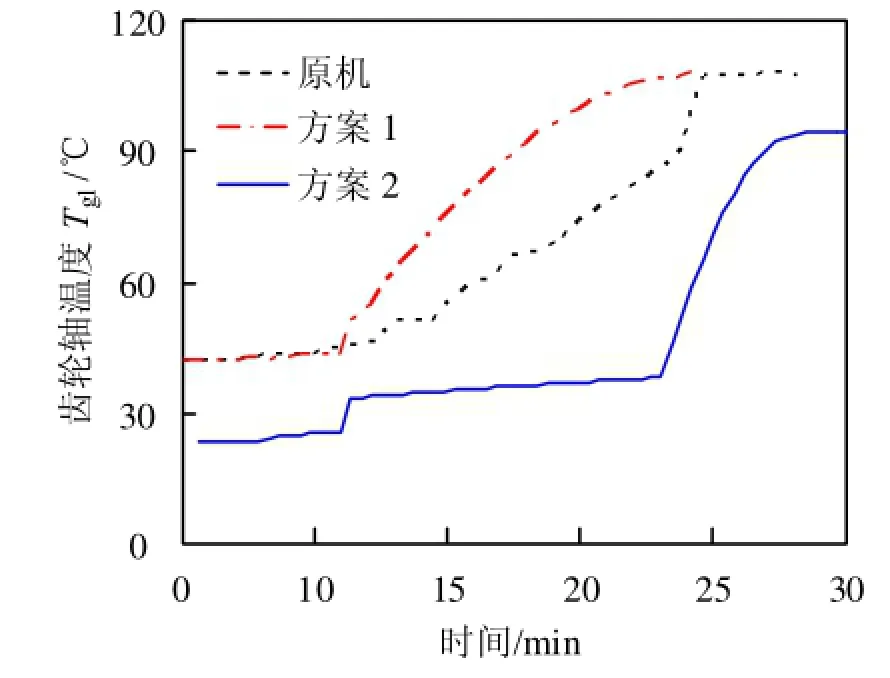

5.3.2 低温PTO加载试验

根据试验结果可以看出,即便是稳态的试验循环,不同轴承方案也出现了齿轮轴温度的差异和机油压力的差异,从而验证了前面的分析,见图9~图11。改进方案2和改进方案1的差异不是太明显,但改进方案1的机油压力比改进方案2的压力偏高,考虑到改进方案1比改进方案2更容易实现,因而采用改进方案1作为变更设计的优选方案。

采用改进方案1进行设计改进后,经整车耐久试验考核和客户试验考核,截止目前为止,尚未再次出现类似双联齿轮的失效事件。

图8 齿轮轴温度Tgs对比曲线

6 结论

本文通过试验方法,对双联齿轮失效问题进行了分析,得到以下结论:

(1)造成轴承失效的根本原因是齿轮副的润滑问题,原轴承设计方案不够合理。

(2)在轴承生产过程中,对油槽的加工没有引起足够的重视,从而造成了轴承油槽的结构尺寸不合格,后续生产中应加强对零部件的质量控制,提高零件的检测频次。

(3)对双联齿轮的不同设计方案的试验对比,证明了轴承结构对齿轮轴温度和机油温度有直接的影响。对于无法进行润滑模拟计算的企业,该试验分析对比具有积极的现实意义,可以快速为设计改进提供明确的方向。

图9 机油压力对比曲线

图10 齿轮轴温度Tgl对比曲线

图11 齿轮轴温度Tgs对比曲线

[1]周龙保.内燃机学[M].北京:机械工业出版社,1999.

[2]柴油机设计手册编辑委员会.柴油机设计手册[M].北京:中国农业机械工业出版社,1984.

[3]陈传举.内燃机活塞裙部型面设计[M].北京:机械工业出版社,2006.

Failure Analysis and Test of Stepped Gear Bearing of Diesel Engine

Fu Yanli,Zhang Xuelong,Wang Ben

(Hualing Automobile Co.,Ltd.,Maanshan 243061,China)

One engine stepped-gear occurred failure,test guy use the test method to find the difference for different improved solutions,verify the difference,provided strongly the evidence for clear improvement.

stepped gear bearing,failure,rig test

10.3969/j.issn.1671-0614.2017.01.008

来稿日期:2016-05-21

付艳丽(1978-),女,工程硕士,主要研究方向为柴油机机械开发试验。