喷丸对发动机气门弹簧疲劳强度影响的研究

2017-03-30

(泛亚汽车技术中心有限公司,上海201201)

喷丸对发动机气门弹簧疲劳强度影响的研究

郎伟钦

(泛亚汽车技术中心有限公司,上海201201)

发动机气门弹簧长期在高交变应力下工作,疲劳失效成为气门弹簧常见的失效模式。影响气门弹簧疲劳寿命的因素很多。通过对气门弹簧喷丸工艺改进的研究,提高残余应力,从而改进气门弹簧疲劳强度,提高疲劳寿命。

气门弹簧喷丸疲劳强度残余应力

1 前言

发动机气门弹簧作为气门系统的重要零件,随着现代发动机转速和功率的提高,气门弹簧的工作环境更加恶劣,疲劳失效是发动机气门弹簧断裂的主要失效模式。气门弹簧的疲劳失效一般是由于弹簧长期在交变的剪切应力下工作,在零件或材料的缺陷处产生疲劳裂纹,最终导致弹簧断裂。笔者曾遇到过一例发动机气门弹簧在发动机耐久台架失效的案例,通过金相检测,未发现弹簧质量缺陷。在发动机设计参数及外界使用环境不变的情况下,只有通过合理提升气门弹簧的疲劳强度才可解决问题。

为提升气门弹簧的疲劳强度,提升钢丝材料的质量,并改进弹簧制造工艺以避免制造缺陷的同时,通过提高弹簧的残余应力也是改进疲劳强度、提高疲劳寿命的重要方法。弹簧喷丸工艺可使弹簧表面产生循环塑性变形,提高残余应力,从而达到强化的效果。

2 残余应力对气门弹簧疲劳强度的影响

弹簧内侧表面比外侧表面的切应力要高,故弹簧的最大切应力点处于内侧外表面,导致弹簧疲劳源一般首先出现在弹簧钢丝内表面,最终发生疲劳断裂[2]。

在气门弹簧生产过程中,钢丝在卷簧和喷丸强化过程中都会使高应力气门弹簧产生残余应力。不同的是卷簧工艺引入的是残余拉应力,这会降低高应力气门弹簧的疲劳强度;而喷丸强化工艺引入了残余压应力,这能提高应力气门弹簧的疲劳强度。大量试验结果表明,残余应力对高应力弹簧的疲劳强度影响很大,故在进行高应力气门弹簧疲劳强度计算及疲劳寿命可靠性分析时,必须考虑残余应力的因素。

这主要是因为,由喷丸引入表层的残余压应力场使得弹簧钢丝疲劳源被由表面推移到强化塑变层下的次表面上,而内部疲劳极限是大于表面疲劳极限的,从而对零件疲劳极限起到了间接强化作用。同时表面残余应力场也对表面疲劳极限起到直接的强化作用。二者共同提高了弹簧的疲劳寿命。残余应力的大小和分布对弹簧内部疲劳极限的影响如下。

(1)残余压应力值越大,疲劳裂纹的萌生门槛值越高。理论研究表明,在高速循环载荷下,裂纹萌生门槛值影响断裂寿命,因此提高残余应力的绝对值,可以有效提高萌生门槛值,降低对表层的各类缺陷的敏感度,提高疲劳寿命。

(2)内部疲劳应力极限与残余应力分布比例会影响疲劳裂纹扩展速度,尤其在低速循环载荷下,裂纹扩展速度对断裂寿命影响明显。

在气门弹簧的生产过程中,应该尽量减少残余拉应力,而尽量增加残余压应力。其中对残余应力影响最大的工艺过程是喷丸和热处理过程,本文重点通过对喷丸工艺的优化,提高弹簧的残余应力和疲劳强度,从而最终满足发动机的要求。

3 改进喷丸工艺改进研究提高弹簧残余应力

3.1 喷丸工艺对残余应力的影响

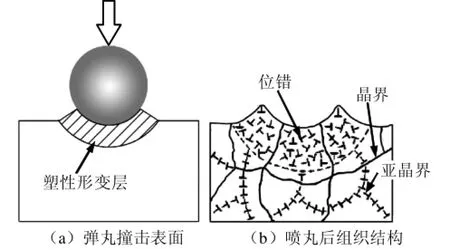

气门弹簧的喷丸强化工艺,是使用喷丸机将弹丸介质以一定的速度打击受喷材料或零部件的表面,使材料或零部件的表面产生循环塑性变形,从而达到强化效果的一种工艺。喷丸强化是一种表面重复塑性变形的过程:在弹丸不断撞击的作用下,零件表面不断发生弹塑性变形,在塑性变形层内材料的组织结构发生变化、位错数量增多,并出现亚晶和晶粒细化现象[2],见图1。喷丸时,高速弹丸喷射表面,使表面层产生局部塑性变形而伸长,但由于受到未发生塑性变形的内层阻碍,表面层不能自由伸长而产生压缩应变,因而产生残余压应力。

图1 喷丸对零件表面的影响

一般而言,喷丸工艺对提高疲劳寿命的效果与其被喷零件自身材料性能以及喷丸丸粒的种类、形状、大小、速度、喷丸时间、流量、喷丸角度等喷丸工艺参数有关,且各工艺参数之间不是孤立影响的,是相互影响、相互作用的[2]。

3.2 改进喷丸工艺提高残余应力

3.2.1 原设计弹簧的残余应力测定

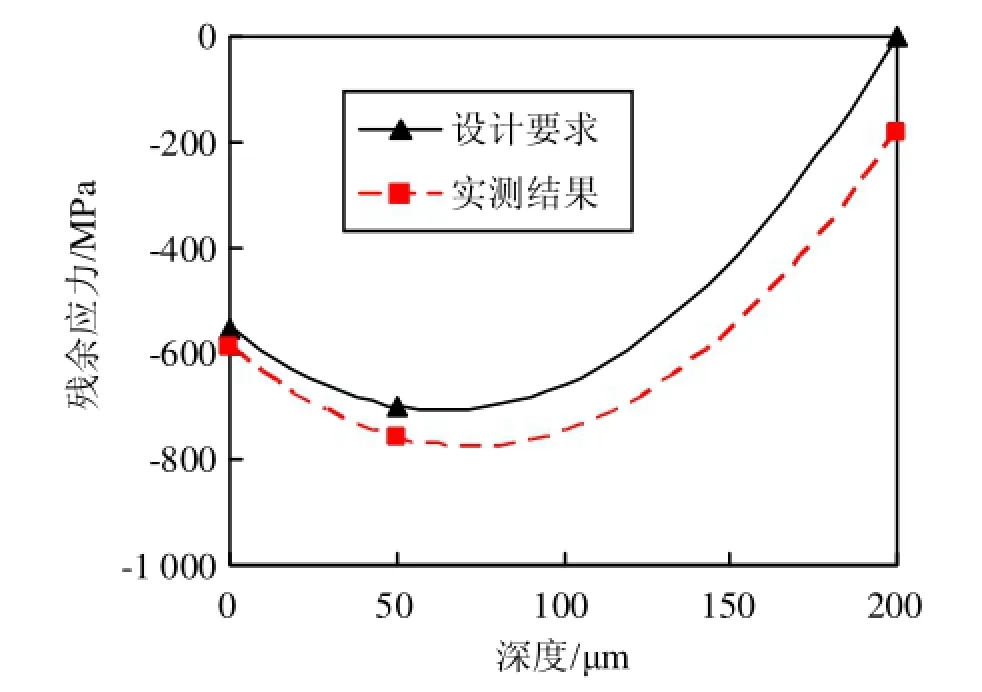

针对失效零件,使用X光衍射仪测量气门弹簧的残余应力,分别测量气门弹簧样件距表面0 μm、50 μm、200 μm处的残余应力,其结果见图2。

图2 失效零件残余应力测量值

从图中可以看到,失效弹簧虽然达到了设计要求,但没有通过发动机台架耐久试验,因此设计要求只能作为一个参考值,仍需要提高残余应力来提升零件疲劳强度。

3.2.2 喷丸工艺改进方案

对于高应力气门弹簧而言,喷丸强化工艺主要依靠应力强化机制来改善其疲劳性能。一般而言,在不发生过喷的前提下,喷丸强度越高,喷丸强化对高应力气门弹簧疲劳寿命的提升能力越大。本文对喷丸工艺的改进研究,主要通过喷丸机、喷丸强度、丸粒大小和喷丸时间四个方面进行强化研究。

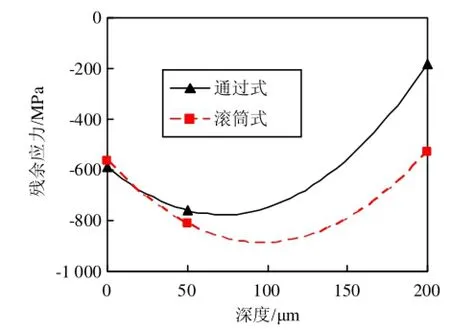

弹簧强化设备可分为两种类型:离心式叶片抛丸机(也称滚筒式喷丸机)和气动喷嘴式喷丸机(也称通过式喷丸机)。前者的优点是喷丸更均匀,弹簧整体的喷丸效果较好,但弹簧容易卡在一起,导致部分区域喷不到,而只能通过人工拆分再进行二次喷丸,从而降低了生产效率,同时由于弹簧之间的相互碰撞,也增加了磕碰伤缺陷出现的概率。后者的优点是生产效率稳定连续,避免了零件的磕碰和二次喷丸,但喷丸效果的均匀一致性没有滚筒式好。在其他条件不变的情况下,对两种喷丸机分别做了对比试验,如图3所示。从图中可以看出,滚筒式喷丸机在残余应力上比通过式喷丸机有明显的优势。

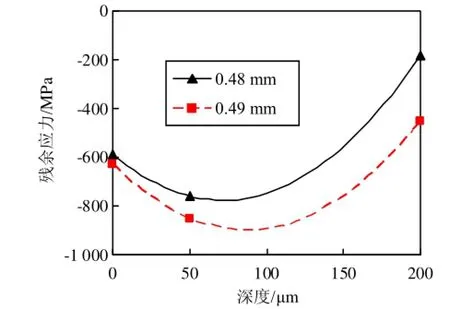

提高喷丸强度主要通过提高喷丸速度来实现,喷丸强度通常采用测试标准化的Almen试片的弧高来衡量。本文在其他工艺参数不变的情况下,通过对喷丸速度的调整,将喷丸强度从弧高0.48 mm提高到0.49 mm,分别完成样件的残余应力对比试验,其结果如图4所示。从图中可看出,提高喷丸强度,能明显改善气门弹簧的残余应力,尤其是外表面下200 μm处的残余应力提升很多。

图3 喷丸工艺对残余应力的影响

图4 喷丸强度对残余应力的影响

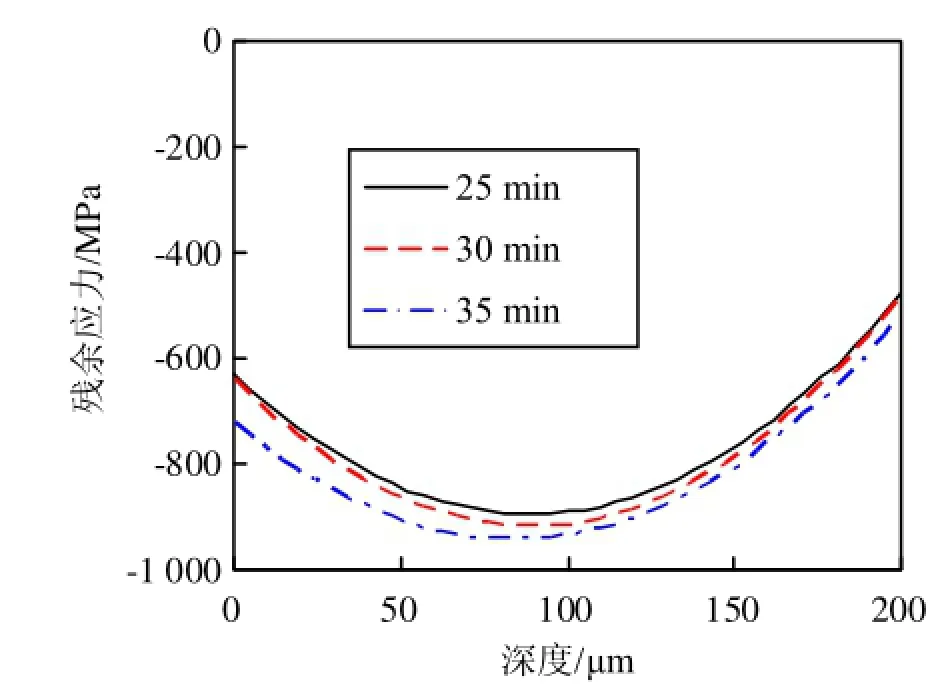

针对喷丸时间对残余应力的影响,在其他工艺参数不变的情况下,分别设定喷丸速度为25、30、35 min,其残余应力值如图5所示。从图中可以看出,延长喷丸时间对残余应力的改善影响有限,因此喷丸时间在保证完全覆盖的情况下,可以根据生产工艺进行设定,没有必要刻意延长喷丸时间。

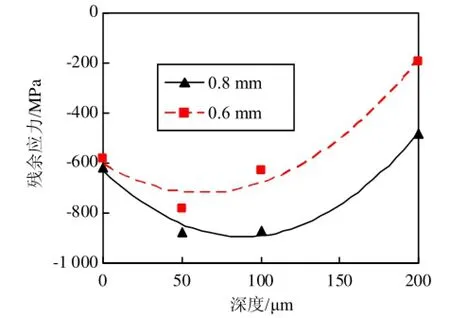

针对喷丸丸粒大小,在其他条件不变的情况下,分别选取直径为0.8 mm和0.6 mm的丸粒,喷丸时间均为25 min,测量其残余应力,见图6。从图中可以看出,丸粒直径的增大,对于提高弹簧的残余应力有较大帮助,当然丸粒直径也不能过大,过大的丸粒会对零件本身带来伤害,人为制造出潜在的断裂缺陷。

图5 喷丸时间对残余应力的影响

图6 喷丸大小对残余应力的影响

根据上述研究结果,最终将应用滚筒式抛丸机,提高喷丸强度,使用直径为0.8 mm丸粒做为喷丸工艺改进方案。

3.2.3 喷丸工艺改进效果

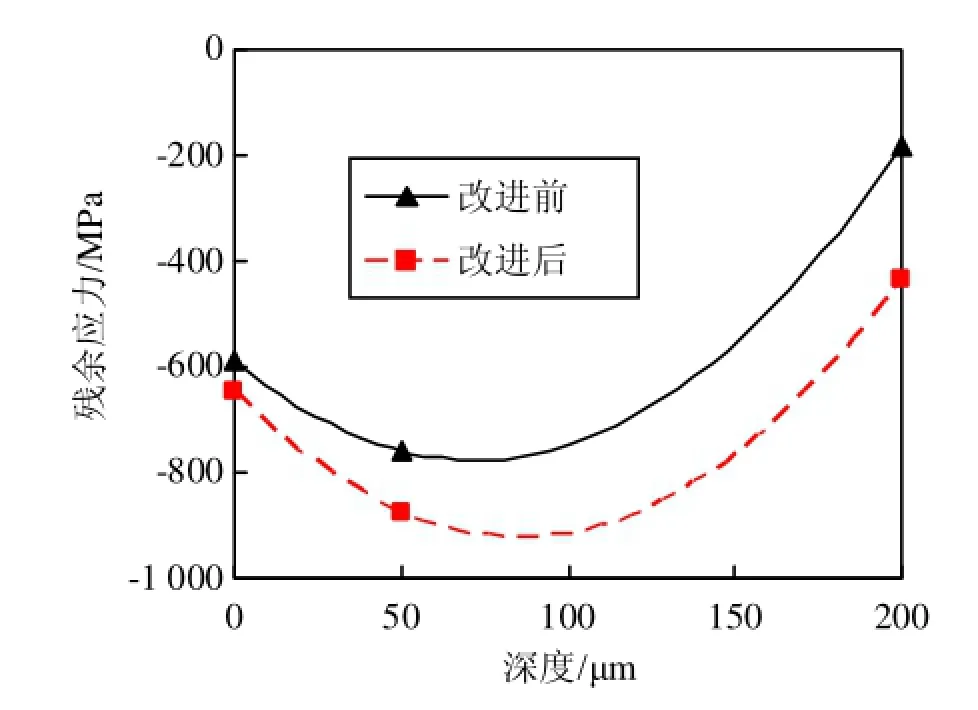

喷丸工艺改进前后样件残余应力测量值参见图10。与改进前样件对比,在深度为0 μm、50 μm、200 μm处的残余应力分别提高约10%、15%、140%,可见喷丸工艺改进后的零件其残余应力提升明显,同时残余应力的深度也大大提升。

图7 喷丸工艺改进后残余应力对比

4 工艺改进后零件的验证

4.1 弹簧耐久试验

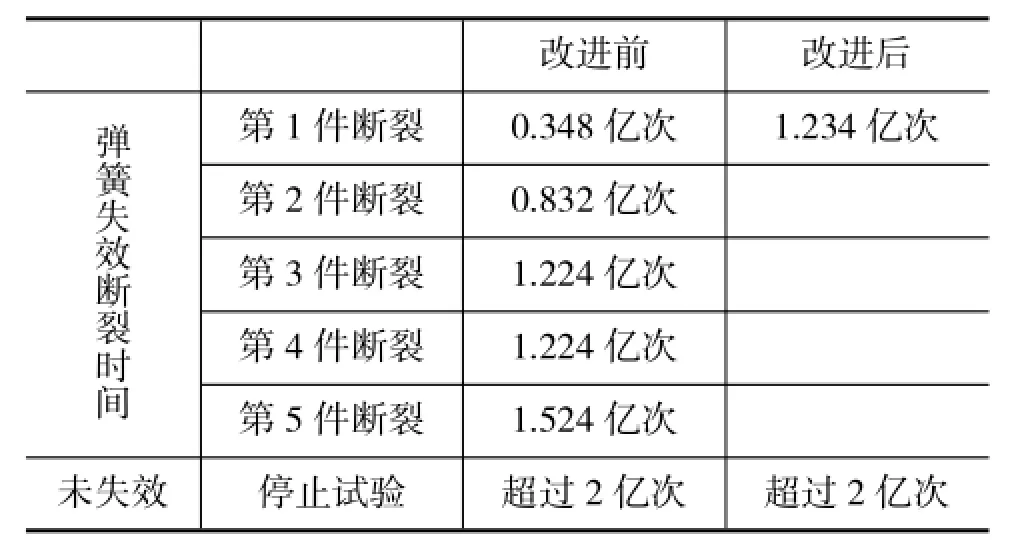

采用改进后的喷丸工艺试制了一批气门弹簧,随机抽取了其中30件样件与改进前样件进行耐久对比试验。试验频率3 600 Hz,行程H1=32.5 mm(气门弹簧安装高度),H2=22.5 mm(气门弹簧压紧高度)。因在正常试验条件下,弹簧样件在耐久台架上不会失效,即超过1亿次没有失效。因此采用增加应力来进行对比试验,即把弹簧样件的自由高从42.8 mm增加到48.7 mm,其最大应力响应从863 MPa提高到1 100 MPa,其他试验条件不变。

改进前后各30件弹簧的试验结果见表1。从中可以看出,改进前弹簧有5根发生断裂,其中2根在小于1亿次前发生,改进后气门弹簧疲劳强度有了大幅提高,仅1根弹簧在1.234亿次时断裂。

4.2 发动机台架耐久试验

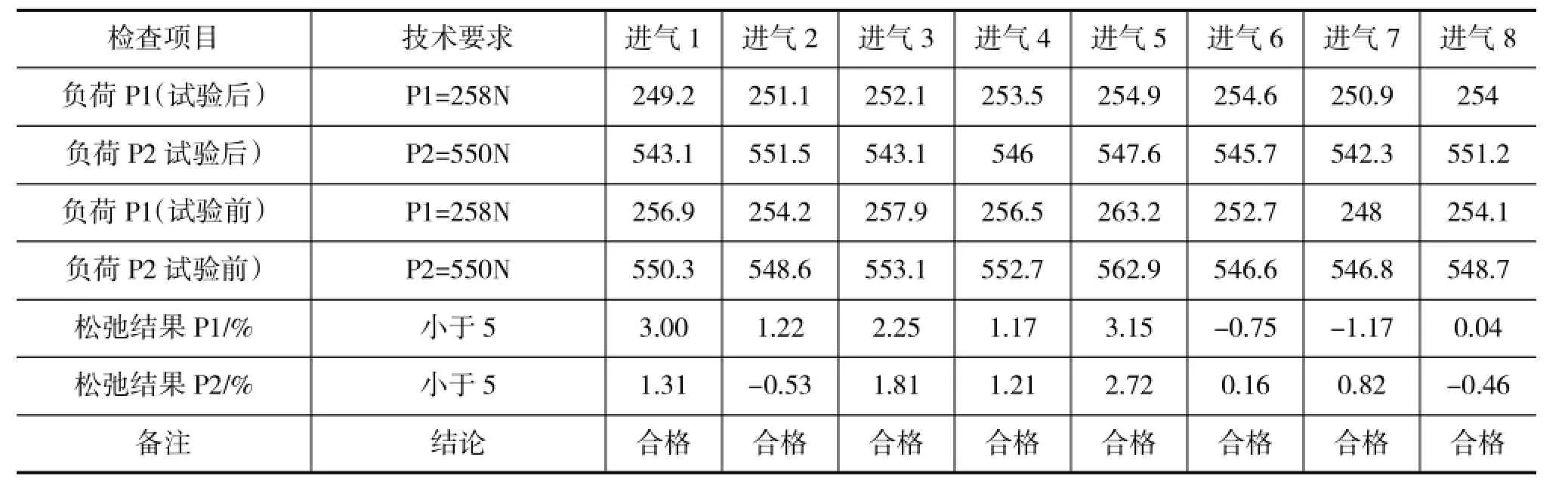

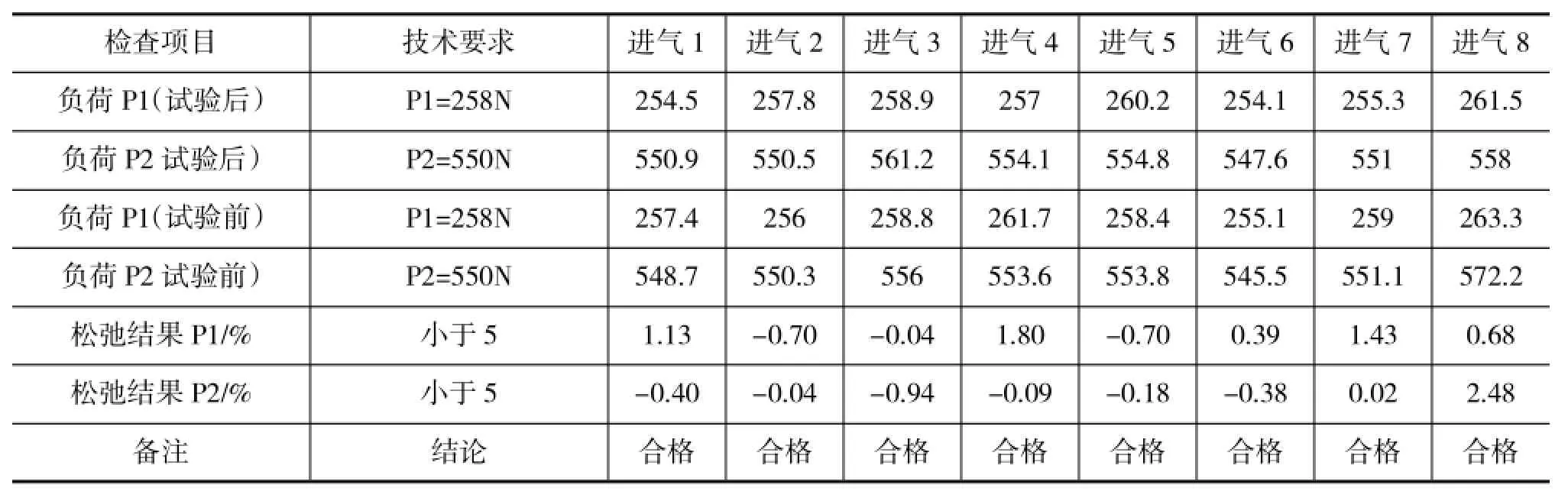

改进后的气门弹簧样件完成发动机台架385 h耐久试验,相当于整车超过200 000 km耐久考核试验。完成试验后的气门弹簧未出现失效,检测结果如表2和表3所示,其中P1为行程H1=32.5 mm(气门弹簧安装高度)时的弹簧力,P2为H2=22.5 mm(气门弹簧压紧高度)时的弹簧力。试验前后弹簧松弛结果均在5%可接受范围内,各项尺寸参数指标均符合要求。

表1 气门弹簧疲劳试验结果

表2 进气门弹簧台架试验前后测量对比

表3 排气门弹簧台架试验前后测量对比

5 结束语

随着现代发动机性能要求的提升,气门弹簧所需要承受的最大应力越来越大,往往需要承受超过800 MPa的高应力,甚至最大应力超过1 000 MPa。由于布置空间的限制,通过优化气门弹簧设计参数来降低最大应力的空间越来越小,提高弹簧本身的疲劳强度成为了改进的主要方向,因此新材料的应用及热处理工艺改进等都是气门弹簧改进的方向。而通过改进喷丸工艺提高气门弹簧的疲劳强度则是其中相对来说最具性价比的改进手段,其成本相对来说较低,而改进效果明显。

从本文的研究结果可以得出以下结论:

(1)通过改进喷丸工艺可以提高气门弹簧残余应力。

(2)通过使用滚筒式喷丸机替代通过式喷丸机,加大喷丸强度和加大丸粒直径,可以有效地提高气门弹簧残余应力。

(3)延长喷丸时间在喷丸已经完全覆盖的情况下对气门弹簧的残余应力提高帮助不大。

(4)残余应力对气门弹簧疲劳强度的影响除了大小外,残余应力的分布也有很大影响,需要对表面以下200 μm的残余应力提出要求。

(5)通过提高气门弹簧的残余应力,可以有效地提高气门弹簧的疲劳强度,改进气门弹簧的疲劳寿命。

[1]熊杰等.汽车发动机气门弹簧残余应力的研究[J].车用发动机,2009(4).

[2]程鹏.高应力气门弹簧疲劳可靠性方法研究[D].机械科学研究总院.2012-6-27.

Study on the Effects of Shot Peening on the Fatigue Strength of Engine Valve Springs

Lang Weiqin

(Pan-Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201)

Fatigue failure is among common dysfunctional modes for engine valve springs being long exposed to high alternate stresses,and there are various contributing factors to the fatigue life of valve springs.This Paper delves into approaches of improving shot peening techniques to enhance residual stresses,in a bid to increase fatigue strength of valve springs and extend their fatigue life.

walve spring,shot Peening,fatigue strength,residual stress

10.3969/j.issn.1671-0614.2017.01.012

来稿日期:2016-06-30

郎伟钦(1974-),男,硕士,工程师,主要研究方向为发动机缸盖及气门正时系统设计开发。