模拟用户操作的汽车零部件耐久试验标准编制

2017-03-30

(上汽大众汽车有限公司,上海201805)

模拟用户操作的汽车零部件耐久试验标准编制

杨志永

(上汽大众汽车有限公司,上海201805)

随着中国汽车工业的快速发展,零部件的操作耐久试验扮演了越来越重要的角色,原先各汽车厂都是按国外的试验标准进行试验的,然而中国用户的使用习惯、路况(道路状况),气候环境等又与国外不完全相同,所以,必须要有适合我国国情的试验标准,成为国内各大汽车厂的研究的重点。从试验台架中零件的安装,如何最真实地模拟用户操作、试验环境要求、试验次数(寿命)的确定等几个方面,对模拟用户操作的汽车零部件试验标准的制定和应用进行研究。

零部件试验试验标准模拟用户操作耐久

1 引言

汽车一般划分为底盘、发动机、车身、车身饰件、电器等几大块,本文所讨论的零部件主要集中在车身饰件和一些底盘零件中,如车门、门锁、门板、仪表板、中央通道、遮阳板、踏板、手制动等。

汽车试验的分类比较复杂,从试验对象上可以分为整车试验、零部件试验、发动机试验等;从试验方法上可以分为道路路试和台架试验等;从试验种类上可以分为测量试验、耐久试验、滥用试验、碰撞试验、雨淋试验、温度试验等。本文讨论的试验为汽车零部件台架耐久试验中的模拟用户使用的功能性操作试验。

关于耐久试验,有很多概念会被提及,如耐久性、疲劳和可靠性等。汽车的耐久性是指其“保持质量和功能的使用时间”,一般汽车企业对整车耐久性的要求是指车辆使用XX年,或行驶XX万公里。为了达到整车的耐久性,就需要整车、系统、子系统和零件分别满足各自的耐久性要求。疲劳是指试件或构件材料在交变应力与交变应变的作用下,裂纹萌生、扩展,直到小片脱落或断裂的过程称为疲劳。汽车在行驶时不断受到来自路面不平而引起的路面冲击载荷,同时还受到转向侧向力、驱动力和制动力的作用,这些力一般都随着时间发生变化。另外,汽车发动机本身也是一个振动源。因此,汽车在行驶过程中处于一个相当复杂的振动环境中,其各个零部件一般都会受到随着时间发生的应力、应变的作用。经过一定的工作时间,一些零部件就会发生疲劳损坏,出现裂纹或断裂。据统计,汽车90%以上的零部件损坏都属于疲劳损坏。可靠性是指产品在规定条件和规定时间内产品可能完成规定功能(可靠的/存活),可能完不成规定功能(不可靠的/失效)。因此,可靠度是产品在规定条件,规定时间内,完成规定功能的概率。本文所讨论的模拟用户操作的零部件试验,属于可靠性试验范畴[1]。

本文从试验台架的搭建,如何最真实地模拟用户操作,试验环境要求,试验次数的确定,试验结果的评价等几个方面,试图对模拟用户操作的汽车零部件试验标准的制定进行研究。

2 试验标准的制定原则及构成

试验标准是指在适合指定目的的精确试验范围内和给定环境下,全面描述试验活动以及得出结论的方式的标准。试验标准的制定通常应遵循以下原则:

(1)贯彻有关法律、行政法规和规章,严格执行强制性标准;积极实施推荐性标准;

(2)保障安全和人体健康,保护环境;

(3)满足使用者的要求,保护消费者的利益;

(4)促进技术进步、提高产品质量、增加经济效益,做到技术先进、经济合理;

(5)积极采用国际标准;

(6)合理利用资源、能源,结合我国国情[2]。试验标准的构成一般包括:

(1)标准名称:标准名称中应包括零件名称及试验名称,如“仪表板手套箱操作强度试验”;

(2)版本号:需要注明此标准的前面各版本号的变更;

(3)改变:需要指明与前面版本对比,新版标准作了哪些修改;

(4)使用范围:需要明确该试验标准的针对试件,及车型(客车,货车)。如该试验标准适用于轿车仪表板手套箱等;

(5)一般要求:一般要求可以写一些通用的技术要求,可以写明试验的总体要求,如通过试验应明确,仪表板手套箱是否能在车辆使用周期内无损坏;可以明确供货状态,如零件需保持清洁,没有损坏,没有工艺缺陷等;可以指明要求来源,如按照图纸要求及标准要求,如果有冲突,以图纸的优先级为高;

(6)评价标准及分析:在试验前、试验后,及试验进行中,试件不允许出现的失效模式;

(7)试验:此处为模拟用户操作耐久试验标准的核心内容,包括以下几个方面:

①测试范围:此处需要明确该标准中的试验测试的零件范围,如手套箱总成及其相关组件安装于仪表板总成或适合的支架上;

②试验台架的搭建:此处需要明确安装状态。如:样件须按原始部件与原始安装点安装,即与整车的安装一致,详见后文阐述;

③测试进行:此处需要指明负载,操作力大小,作用位置,动作过程,次数,温度等关键试验参数,详见后文阐述;

(8)相关文件:此处列出与此标准相关的标准或引用文件。

3 试验台架的搭建

试验台架的搭建以最大限度地模拟测试零件在整车上安装及操作条件为原则。标准应该从零件的安装范围、零件的安装位置、台架的结构、载荷大小、方向、施力接触面积等方面进行详细的规定。

3.1 零件的安装要求

原则上,所有的零件都在整车状态下进行操作耐久试验是最理想的状态。但是,因为零部件不可能等整车全部开发出来后才做试验,所以,如何用台架来还原零件的安装状态是操作耐久试验的第一要素。

标准中需要规定零件的安装范围:要将测试的零件及其相关的零件全部安装在台架上,所有对其功能及操作有影响的零件都必须安装。必要时需要利用车身上的相关支架,甚至对车身钣金件进行局部切割或整体应用。如:进行踏板操作耐久试验时,需要利用前围板还原踏板的实际安装状态。手制动操作耐久试验时,因为拉索的走向对试验非常重要,为了最大限度地还原实际情况,需要利用整车进行试验。

其它安装要求:零件的安装位置及安装角度必须与整车保持一致。所有的安装点、安装螺栓及安装支架均与整车保持一致。

3.2 模拟用户操作

钢筋混凝土板,由于钢筋的加强作用,在材料性能上表现为各向异性,可以把它当做均质的正交各向异性板。正交各向异性材料具有3个相互垂直的弹性对称轴,而且沿这3个正交的弹性对称轴方向的力学性能各不相同[13]。正交各向异性体材料的弹性常数为9个,正交各向异性材料在三维坐标系下的应力应变关系可表示为:

试验台架需要自动完成操作动作,可以用气动或电动、甚至液压的方式来模拟用户的操作动作。标准需要从施力点、施力大小、位移大小、控制方式等方面来进行详细规定。

(1)施力点位置的要求:施力点位置的总体要求是与用户实际操作一致。有些零件需要考核多个施力点,如手套箱的标准规定如下:XX%的次数施力点落在盒盖中央,左右侧各有XX%的次数。需要根据不同的零件做出不同的规定。

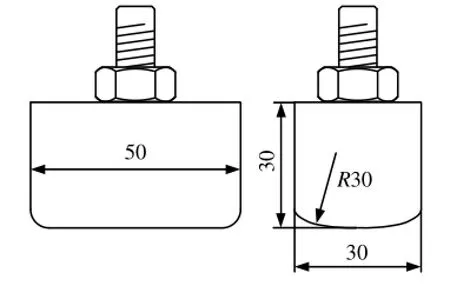

(2)施力接触面的规定:零件动作的施力点接触面积大小与用户实际操作时与零件的接触面相仿。如某零件的实际操作面积是用户的胳膊肘,在标准中规定了如图1所示的装置。

图1 汽车标零件的操作耐久接触夹具

(3)施力方向的要求:施力方向也需要在标准中加以详细的规定,如果无法具体规定,则需要指明总体原则,如仪表板手套箱:关闭力与手套箱盖的运动方向一致。

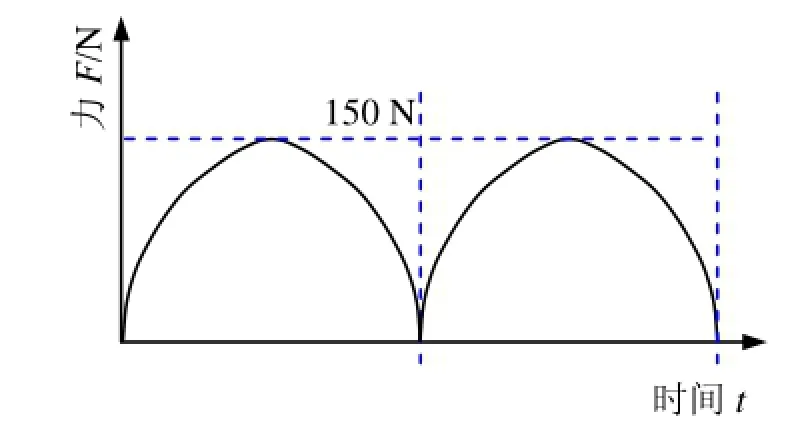

(4)施力大小的要求:标准中需要对施力的大小做出明确规定。有些零件需要对负载变化做出详细的要求,以便让试验过程更符合用户操作实际情况。如对某一零件试验中负载变化要求,如图2所示。

图2 汽车某零件试验的负载变化要求

(5)控制方式的要求:根据用户操作的实际情况,需要明确零件的每一个动作是通过位置控制还是操作力控制来实现。比如,仪表板手套箱的打开动作是通过位置控制,关闭动作是通过力控制。手制动的拉起动作是通过力控制,放下动作是通过位置控制。若是操作力控制,标准中需要指定力的大小,可以写明用力传感器进行监控,或者通过弹簧实现,或都通过砝码装置进行力控制。若是位置控制,需要明确指出在台架上用位置传感器对零件的每个动作是否到位进行检测。

(6)测量及数据采集要求:需要明确在试验过程中的操作力测量频率,如每个温度前,或每XX次进行操作力的测量并记录,以确认是否在允许的范围内。对于重要的零件,对操作力有更高要求时,要对力信号及位置信号进行采集并保存,以便于查看零件在整个耐久过程中的变化趋势。这些也需要在制定标准时给予明确。

4 试验条件

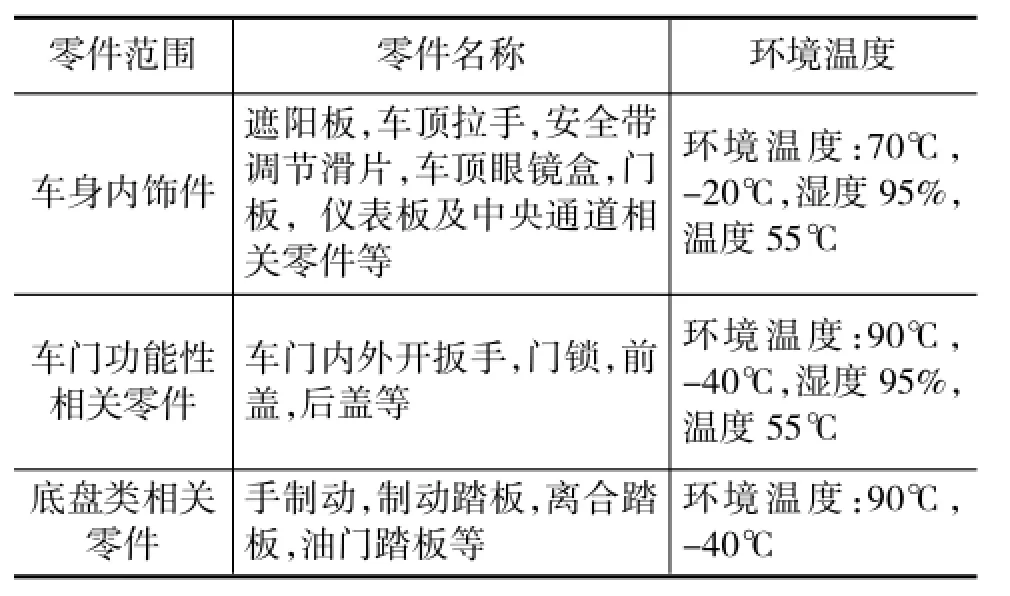

试验温度指试件的环境温度,它是零部件操作耐久的一个重要参数,一般汽车内饰件的试验温度为-20℃至70℃之间,若是与车门开关功能性相关的零件,相求最严格,为-40℃至90℃。除底盘类零件外,一般都带有温度55℃和湿度95%的高湿环境要求。表1是部分零件耐久试验的温度条件。

表1 部分零件耐久试验的温度条件

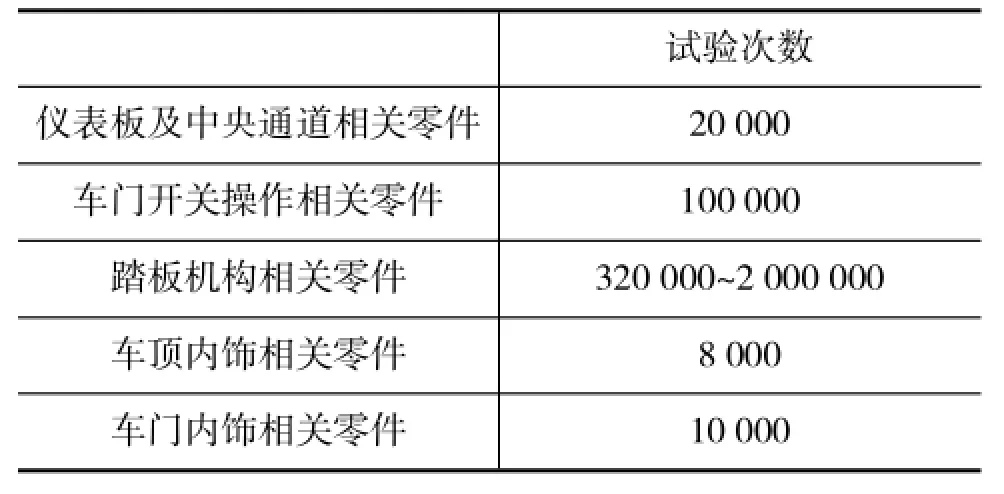

表2 部分汽车零部件的操作耐久试验次数

4.2 试验次数

试验次数是零部件操作耐久试验最重要的参数,需要以轿车寿命,零件的操作频率等为参考制定出合适的试验次数。表2是以整车寿命15年,里程30万公里为依据,分析计算得出的部分零件的试验次数要求。

按整车15年的使用寿命,即5 475天计算,仪表板及中央通道相关零件如烟灰缸、中扶手等,按每天使用3~4次计算,总次数为20 000次。遮阳板等车顶内饰相关零件,按每天使用1~2次计算,总次数为8 000次。而有些底盘类零件,使用极为频繁,如制动踏板、离合踏板,按每天使用60次左右计算,总次数为320 000次;油门踏板的使用更为频率,按每天400次左右计算,总次数为2 220 000次。与车门开关操作相关的零件,如车门内开系统,车门外开系统,也是用户每次用车必定会使用的功能,按每天开关18次计算,总试验次数定为100 000。

5 试验结果评价

标准中需要详细规定试验结果的评价方法,需要规定在试验前、试验后,及试验进行中,试件不允许出现的失效模式,如:

(1)试验零件总成及相邻部件不得出现损坏;

(2)操作过程中不得产生令人厌烦的噪声;(3)相关操作力须在试验时和所有试验温度下符合相关要求;

(4)其它故障。

6 结论

本文从试验台架的搭建、试验温度、试验次数、试验结果评价等几个方面阐述了模拟用户操作的汽车零部件试验标准制定方法。如果按此方法制定操作耐久标准,将涵盖操作耐久试验中的所有重要的要求。本标准制定方法经过多轮产品开发验证,对开发出满足用户要求、符合用户体验的产品提供了重要的依据。

[1]王霄锋.汽车可靠性工程基础[M].北京:清华大学出版社,2007.

[2]陆锡林.试验方法标准编写指南[培训资料].中国标准化协会培训部,2013.

Formulation of Durability Test Standards for Auto Parts in Simulated Operation Scenarios

Yang Zhiyong

(SAIC Volkswagen Automotive Co.,Ltd.,Shanghai 201805,China)

As the automobile industry is booming in China,usage durability tests of auto parts have loomed larger.Given different usage habits,road conditions,climates and other factors from these in other countries,relevant test standards suitable for unique Chinese situations must be adopted to replace foreign ones commonly followed by domestic auto manufacturers.As a result,introducing such standards has become one of top priorities for major local car makers.From various dimensions,including parts' installation on test benches,truly simulated operation scenarios,test environment requirements and test cycle determination(lifetime),this present Paper makes in-depth researches into formulation and application of durability test standards for auto parts in simulated user operation scenarios.

Auto Parts Test,Test Standards,Simulated Users,Operation Durability

10.3969/j.issn.1671-0614.2017.01.013

来稿日期:2016-11-03

杨志永(1978-),男,工程师,主要研究方向为汽车零部件试验。