发动机冷却系统匹配仿真研究

2017-03-30

(上海柴油机股份有限公司,上海200438)

发动机冷却系统匹配仿真研究

李朝阳,张永涛

(上海柴油机股份有限公司,上海200438)

应用流体计算软件Flowmaster,建立发动机的热量流动模型。对不同的冷却系统与发动机的匹配方案进行仿真模拟,并对仿真结果进行分析比较,为发动机冷却系统方案的选择与改进提供方向。

发动机冷却系统风扇仿真

1 前言

通过试验研究发现,发动机工作对润滑油、冷却液、进气等工作流体的温度有一定要求。在工作流体温度满足发动机要求的情况下,发动机的燃烧效率、废气排放、零部件间的摩擦等均处于良好状态。适宜的工作温度不仅可以降低燃料消耗和有害废气排放,同时还能够提高发动机的输出功率,并延长零部件的使用寿命。因此保证发动机在最佳温度范围内工作是发动机冷却系统的主要设计目标。

但在实际应用中,设计人员总是希望通过提高冷却系统的最大散热能力来解决发动机过热的问题,而较少考虑冷却能力过剩的问题。其次对于增压中冷发动机,发动机在不同工况下对中冷空气和冷却液的温度要求并不一致,而目前大量使用的单个风扇串联式换热器不能解决这个问题。最后,由于发动机驱动设备的运行特点的不同,造成发动机的常用工况不同,如果对不同常用工况的发动机采用相同的冷却系统,很容易出现风扇的长时间运转但换热效率不高的情况。

本文正是基于目前发动机冷却系统的匹配现状,从发动机本身散热需求的角度出发,通过Flowmaster软件对不同的冷却系统进行仿真分析,为发动机冷却系统的开发与选型提供参考。

2 发动机的热量分布模型

发动机作为冷却系统的热源和服务对象,需要了解其各工况下的冷却液流量、热量分布、阻力特性等参数。发动机在开发阶段一般有详细的热力学分析报告。利用成熟的模拟软件如BOOST,GT-POWER等,可以和本文分析软件Flowmaster结合分析。对于现有的成熟发动机,发动机台架热平衡测试不仅可以为冷却系统分析提供可靠的数据,还可以作为校验仿真模型的基础。

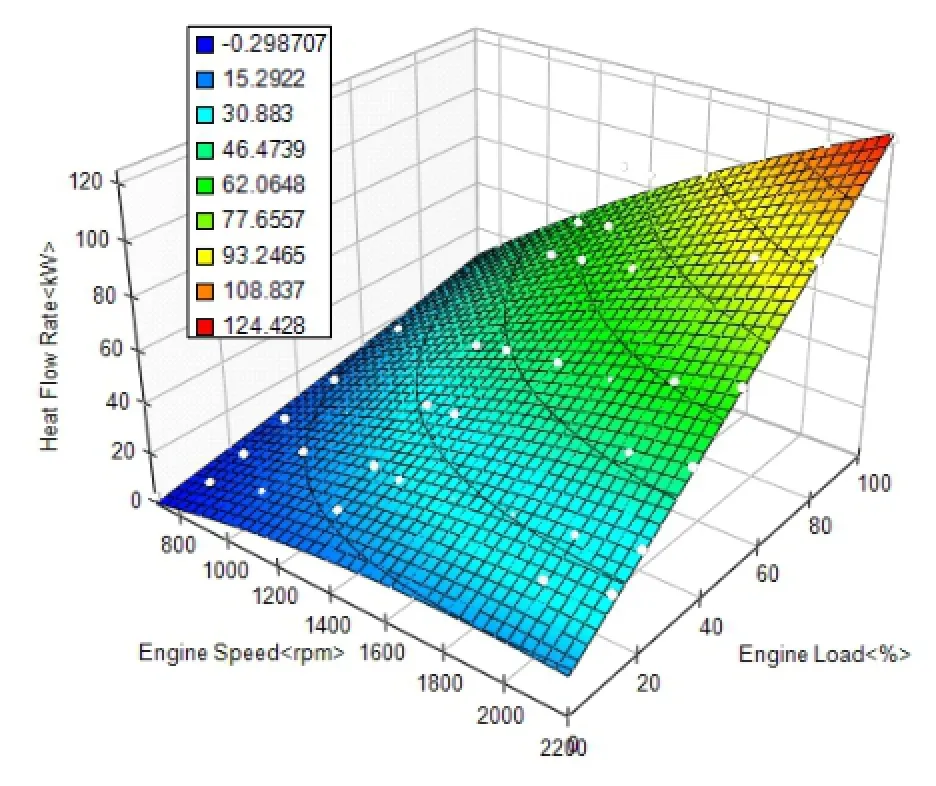

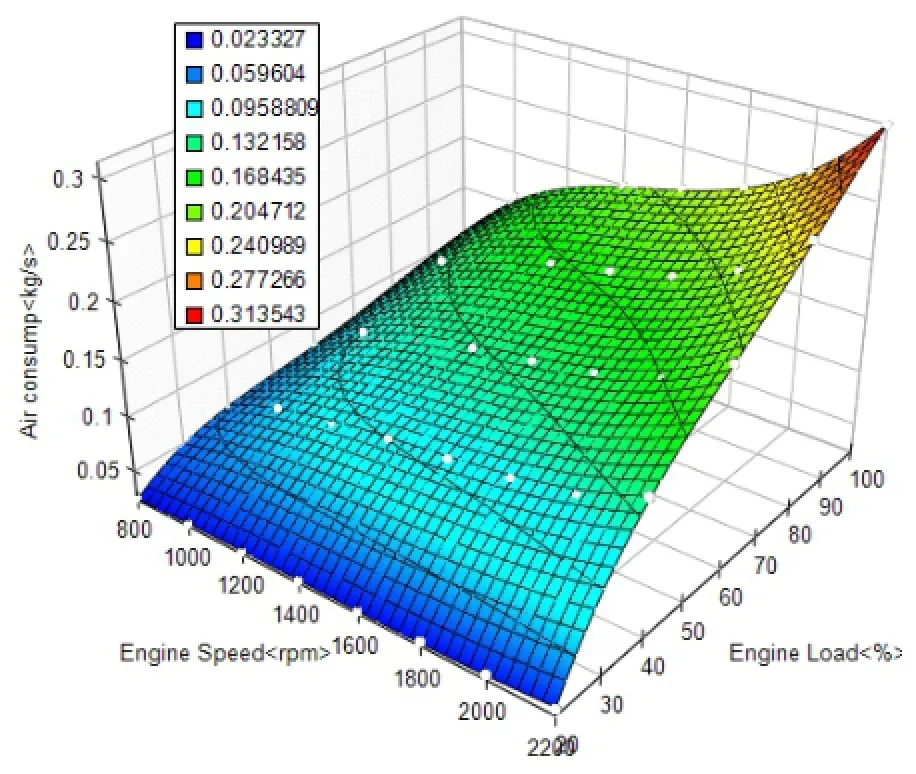

本文以某公司SC9DT天然气发动机为例,对发动机的冷却系统进行仿真分析,该款发动机的基本参数如表1所示。

2.1 发动机冷却液散热模型

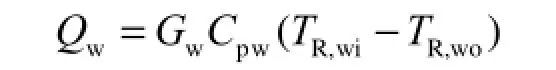

发动机通过冷却液散发的热量,可以在热平衡状态下,通过冷却液流量和发动机进出液的温差进行计算。如下公式所示:

其中,Gw为冷却液质量流量,Cpw为发动机冷却液的比热容,TR,wi和TR,wo分别表示在散热器进出口处的冷却液温度。

利用上述公式,调整发动机转速和负荷,获得不同工况下的冷却液散热量,并在软件中拟合,即可获得发动机的冷却液散热模型,参见图1。

图1 发动机冷却液散热模型

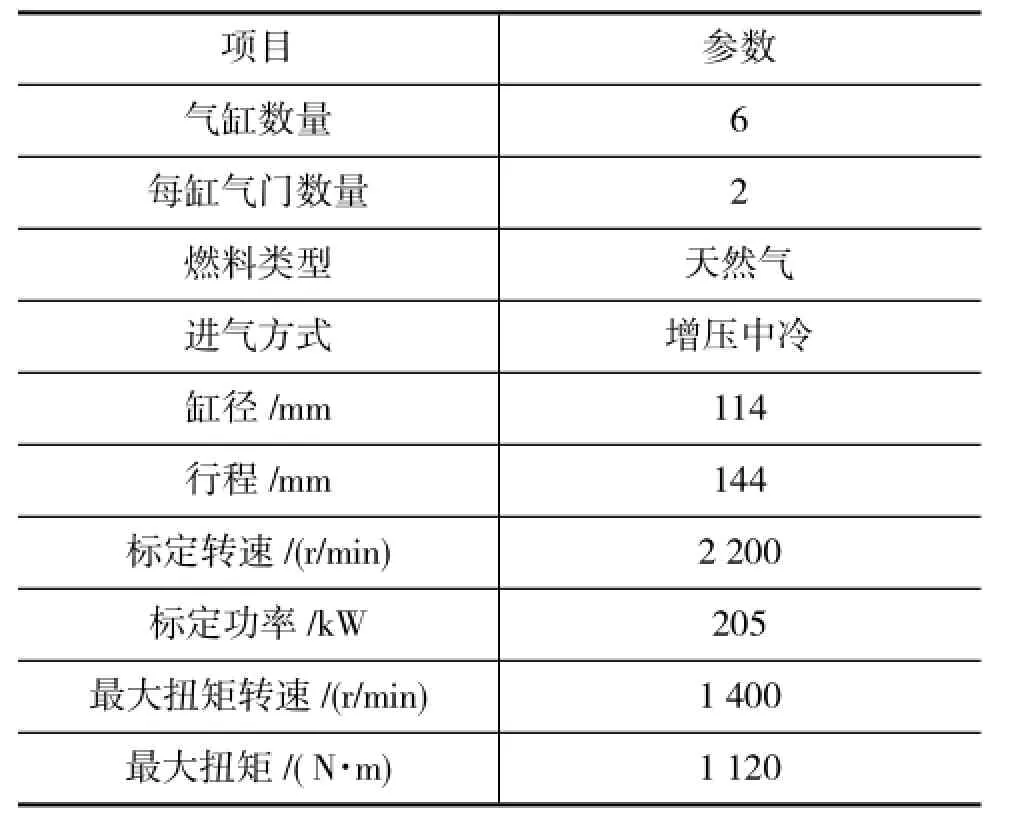

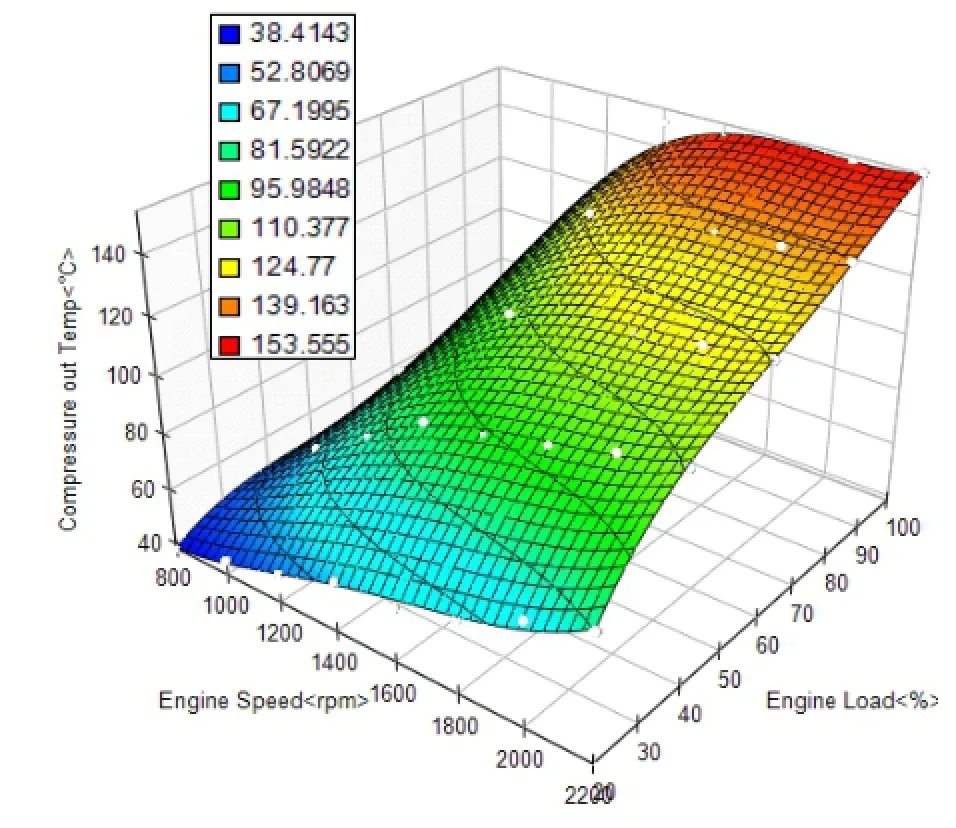

2.2 发动机中冷散热模型

相对于冷却液散热量的计算,中冷器散热量受发动机增压方式及外在条件影响很大,且中冷后空气温度难以保持恒定,因此通过试验测量的方式获得发动机的全工况下的进气流量(如图2所示)和增压器压气机出口处的温度(如图3所示)。在软件模拟时将发动机转速和负荷输入模型,即可获得增压空气的流量及温度,并用于中冷器散热计算。

表1 SC9DT天然气发动机主要参数

图2 发动机进气质量流量模型

图3 发动机压气机出口空气温度模型

3 不同冷却系统的仿真分析

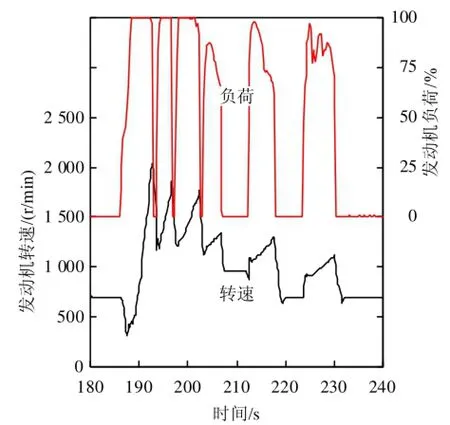

以车用发动机为例,传统冷却系统设计多采用单个机械风扇驱动,空-空中冷器和散热器采用串联方式。随着整车及零部件制造水平的提高,一些零部件的改进设计和电子控制已在冷却系统匹配中大量应用,如节温器开启温度提高,电磁离合器及硅油离合器风扇的应用。本章节以一款发动机后置的城市客车为例,采用一段车辆实地运行的路谱(见图4),对传统散热系统、电磁离合器风扇及散热器中冷器并联电子风扇的应用进行仿真,通过结果对比,分析新技术的应用效果。

3.1 传统散热系统仿真

对于城市客车的冷却系统设计,长期以来计算和实际匹配经验已经积累了大量的选型数据和经验公式,其中系统散热能力计算、零件选型和结构布置等方面形成了一整套的方法及流程。

本文选取一款已经匹配成熟的城市客车冷却系统作为模拟对象,作为不同冷却系统对比分析的基础,同时车辆的实际试验数据也是仿真模型的校准工具。

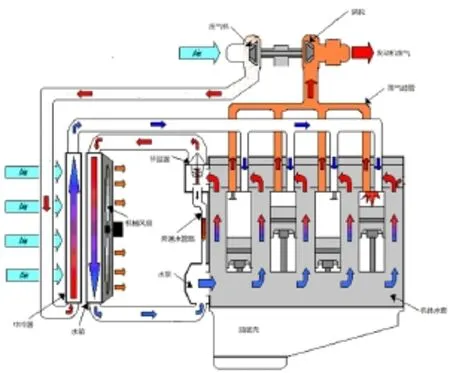

首先根据冷却系统的结构(如图5所示)获得冷却液、中冷空气、冷却空气在零部件之间的流动特点,如图6所示。

图4 城市客车实地路谱(部分)

图5 城市客车冷却系统结构图

图6 冷却介质流动示意图

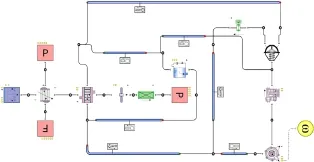

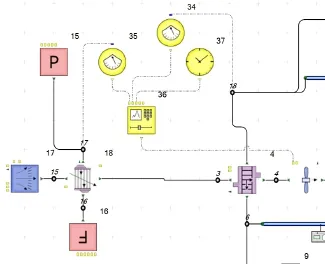

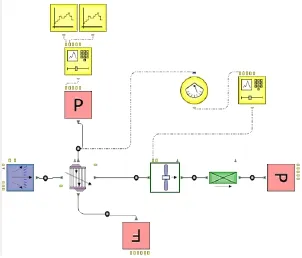

其次根据图6,在Flowmaster软件中选取适当的元件搭建模型,如图7所示。

图7 城市客车冷却系统仿真模型

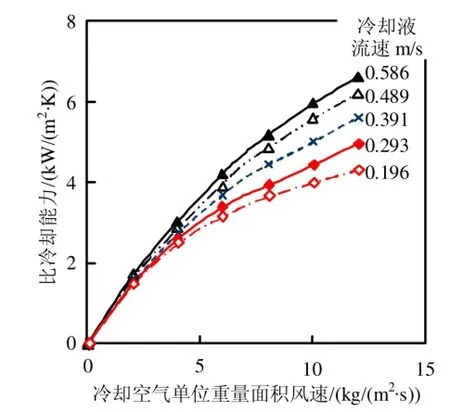

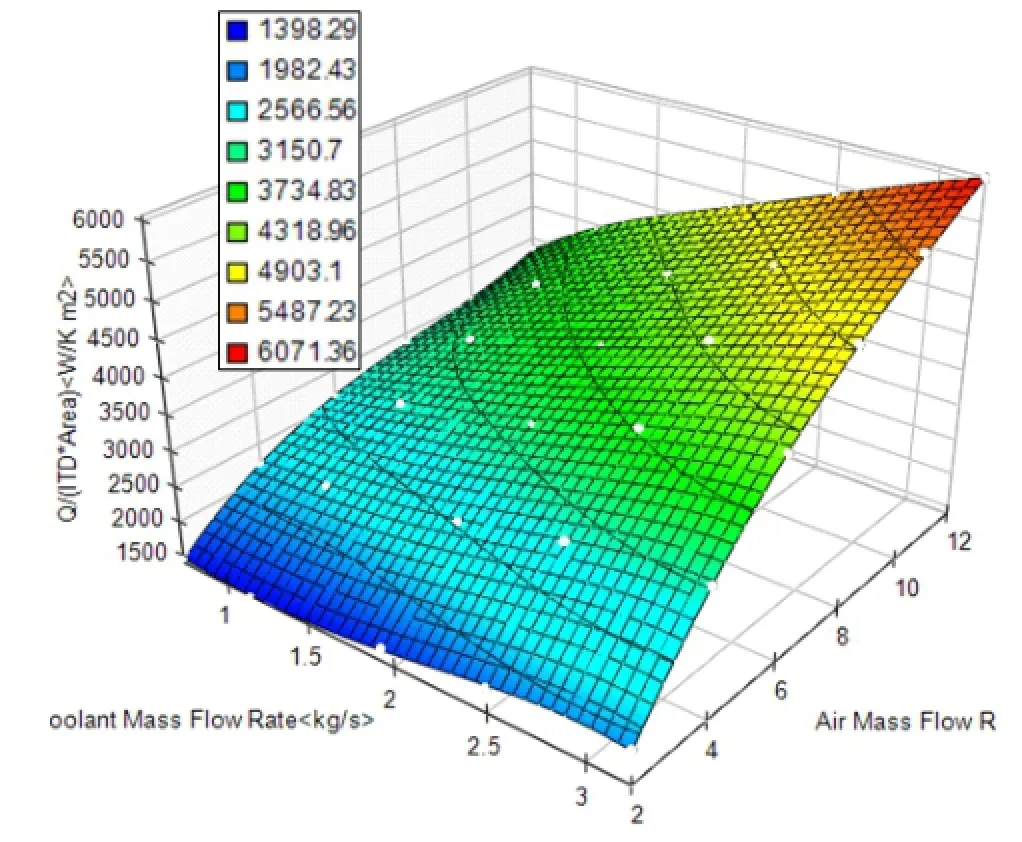

最后根据零部件的特征对仿真模型中的元件进行完善。以水箱散热器为例,需要将散热器供应商提供的性能参数(见图8),转换为Flowmaster中散热器的热交换性能曲面,如图9所示。

图8 散热器热交换性能曲线

图9 散热器热交换性能曲面

由于风扇为发动机通过皮带直接驱动,故风扇转速为发动机转速和速比的乘积。设定环境参数后,将模型按照图3中发动机的实际运行参数运行。

分析运行结果发现,设定初始冷却液温度25℃时,发动机运行约1 020 s后发动机水温达到82℃,节温器开始打开。根据风扇功率仿真结果数据,对风扇功耗数据进行求和平均得到,风扇消耗的平均功率为3.26 kW。

3.2 电子离合器风扇仿真

通过监测散热器和中冷器进口处的温度,利用电磁离合器来控制冷却风扇的转速,能够降低风扇空转造成的浪费,目前城市客车应用电磁离合器风扇的技术已经成熟。

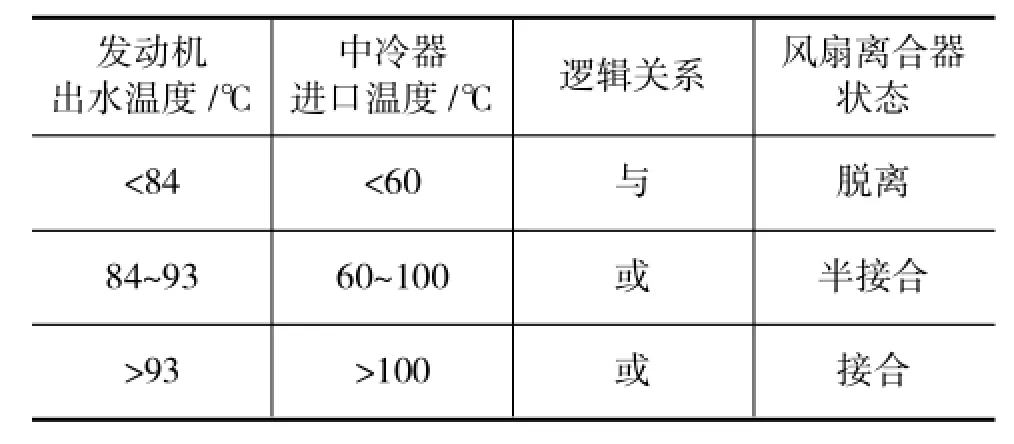

根据车辆类型及运行区域的不同,电磁离合器控制系统的逻辑及对冷却液和增压空气的温度设定点略有不同。本文采用以下数据进行仿真计算:(1)当中冷器进口温度在60~100℃之间时,且冷却液温度为82~90℃,风扇的电磁离合器处于半结合状态,即风扇转速为风扇皮带盘转速的一半;(2)当中冷器进口温度大于100℃或冷却液温度大于90℃时,电磁离合器为全接合状态,风扇等于风扇皮带盘转速;(3)其他情况下,电磁离合器脱离,风扇转速为0。

根据上述结果,电磁离合器控制逻辑关系如表2所示。

图10 电磁离合器风扇控制模型

表2 风扇电磁离合器控制逻辑

引入电磁离合器风扇后,需对原来的整车热管理系统模型进行更改。根据上述风扇控制逻辑要求,在前文Flowmaster软件模型基础上,编写电磁离合器的控制脚本并修改风扇处模型,如图10所示。

将模型按照图3中发动机的实际运行参数运行,分析运行结果发现,设定初始冷却液温度25℃时,发动机运行约970 s后发动机水温达到82℃。根据风扇功率仿真结果数据,对风扇功耗数据进行求和平均得到,风扇消耗的平均功率为2.41 kW。相对于前文中发动机曲轴直接驱动,使用电磁离合器后,风扇的平均驱动功率可降低26%。但由于中冷空气的物理特性,即使在冷却液温度较低时,风扇也容易被中冷器进口的高温空气触发而运转。

3.3 电子风扇驱动的冷却系统

对于城市客车,原机械风扇传动系进行设计时,为避免复杂的角传动,中冷器和散热器进风方向一般和车辆行进方向一致,对车辆的侧面空间利用率不高。使用电子风扇作为散热器和中冷器冷却空气的驱动源,避免了原机械风扇的传动问题,使散热器和中冷器的布置更加灵活,这使得散热器和中冷器分离以及得到更大的换热器迎风面积成为可能。散热器和中冷并联布置时,对整车冷却系统的维护保养也更加方便。

使用电子风扇不仅可以有效解决机舱空间狭小、传动系布置困难造成的局限,更显著的优势是电机直接驱动风扇与原来的机械传动风扇相比,风扇效率显著提高。对于传统冷却系统,机械风扇与换热器上的导风罩分别安装在车辆上,为了避免风扇运转中与导风罩干涉,风扇叶尖与导风罩之间必须有一定的距离,这也就降低了风扇效率。而使用电子风扇时,风扇直接固定在换热器的导风罩上,散热芯子和风扇的距离可以固定在一个较优的位置上,提高了通风效率。

此外,使用电子风扇后,风扇转速与发动机曲轴转速无关,风扇转速可以在一个相当宽广的范围内根据冷却介质的温度进行柔性控制。散热器和中冷器采用并联布置,排除了两个散热器的互相影响。在仿真模型中,需要将中冷器及中冷风扇部分独立出来,其中散热器部分变化不大,更改后的中冷风扇控制模型如图11所示。

图11 中冷风扇控制仿真模型

将模型按照图3中发动机的实际运行参数运行,分析运行结果发现,由于电子风扇本身效率高、功率小,风扇消耗功率大大下降。根据仿真结果数据,对风扇功耗进行平均处理得到电子风扇的平均功率为0.39 kW,相对于前文中发动机直接驱动的机械风扇,使用电子风扇驱动串联换热模块后,风扇的平均驱动功率可降低90%以上。

此外,由于中冷器和散热器的分离,消除了两个散热器之间的干扰,对冷却液和增压空气的温度控制也更加精确。在匹配良好的情况下,无论发动机工况如何变化,进入发动机的冷却液和压缩空气的温度变化不大。

4 结论

根据上文中的仿真结果,在城市公交工况下,不同的冷却系统之间的功率消耗存在较大差异。造成这种情况的主要原因在于以下几个方面:

(1)对于发动机直接驱动的风扇,无论是否存在冷却需求,风扇均保持同发动机固定速比运转,冷却风扇均在消耗发动机有效功。不仅造成燃料的过多消耗,还会导致冷却液"过冷"的问题。

(2)在散热器和中冷器串联的情况下,无论是哪一个热交换器存在需求,均要求冷却风扇克服两个热交换器的阻力。这种情况无法通过采用电磁离合器来避免,中冷温度和冷却液温度均能触发电磁离合器结合,容易导致风扇的长时间运转。

(3)风扇本身及导风罩配合导致的机械效率差异。利用多个电子风扇取代单个机械大风扇,不仅在相同的风量情况下降低了风扇的功耗,也使通过散热器的冷却空气流动更加均匀,还降低了风扇的机械和气流噪音。

[1]王兆煖.散热器、中冷器和风扇的选型校核计算[J].柴油机设计与制造,2009(4):20-31.

[2]Flowmaster Group.Cooling Systems Application Specific Guide v7[M].2007.

[3]Ngy-Srun Ap,Michelle Tarquis.Innovative Engine Cooling Systems Comparison[C].SAE 2005-01-1378.

[4]赵海燕,杜明德.发动机智能温控冷却系统在发动机后置大客车上的应用[J].汽车实用技术,2010(4):23-26.

Research on Matching Simulation of Engine Cooling System

Li Chaoyang,Zhang Yongtao

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

The h eat flow model of engine was established by using the flow simulation software Flowmaster.And different matching schemes of cooling system and engine are simulated and compared.The simulation results are analyzed to provide solutions for the selection and improvement of engine cooling system.

engine,cooling system,fan,simulation

10.3969/j.issn.1671-0614.2017.01.002

来稿日期:2016-11-03

李朝阳(1985-),男,工程师,主要研究方向为发动机设计。