碎籼米蛋白质中性蛋白酶酶法提取工艺优化

2017-03-30李玉珍肖怀秋

李玉珍,肖怀秋

(湖南化工职业技术学院制药与生物工程学院,湖南株洲 412000)

碎籼米蛋白质中性蛋白酶酶法提取工艺优化

李玉珍,肖怀秋

(湖南化工职业技术学院制药与生物工程学院,湖南株洲 412000)

为提高碎籼米蛋白质提取率,在析因设计和爬陡坡实验基础上,利用中心组合响应面优化技术对碎籼米蛋白质中性蛋白酶酶法提取工艺进行了优化分析,建立了碎籼米蛋白质酶法提取工艺二阶多项式非线性回归方程和数值模型,验证了模型精准度并分析了加酶量(X1)、酶解时间(X2)和固液比(X3)对蛋白质提取率的影响规律,以蛋白质提取率和蛋白质纯度为评价指标。优化方案为加酶量0.98%,固液比1∶10.20,酶解时间74.4 min,pH7.0和50℃。在优化条件下蛋白质提取率为89.82%±1.06%(n=3),与模型预测值91.23%基本吻合,偏差为-1.55%,所提取大米蛋白质纯度为81.02%。

碎籼米蛋白质;中性蛋白酶;酶法提取;响应面优化

由于当前碾米技术水平的限制,大米加工中会产生10%~15%的碎米,我国每年碎米产量达到2 000~3 000万t,特别是籼米,由于其细胞结构的特殊性,碎米率更高[1]。碎籼米营养价值高,氨基酸配比合理,特别是赖氨酸是谷物中最高的,而且大米蛋白质是谷物中唯一的低过敏性蛋白质[2]。随着人们对大米蛋白营养价值和低过敏性的认同,大米蛋白质研究成为一个新的热点。大米中蛋白质主要为碱溶性的米谷蛋白,在胚乳中与淀粉结合紧密,较难溶出,碱液处理能降低蛋白质与淀粉结合作用力,使极性基团发生解离,并使大米蛋白质分子表面带负电荷,起到增溶作用,有利于淀粉与蛋白质的分离[3],碱法提取成为当前大米蛋白质提取的主要方法。孙庆杰[4]、万娟[5]、王威[6]等人研究了大米蛋白质碱法提取工艺并进行优化分析。碱法提取工艺简单,操作方便,可疏松大米淀粉—蛋白质紧致结构,但碱液易造成大米蛋白质理化性质的改变,破坏氨基酸的结构,营养价值锐减并产生潜在有毒物质。而且碱法提取液中淀粉含量高,等电沉淀需消耗大量酸,透析脱盐难度大,因此,大米蛋白质提取逐步向酶法提取转变。葛娜[7]、赵丛丛[8]、王章存[9]等研究了碱性蛋白酶酶法提取大米蛋白工艺条件。碱法提取虽反应条件温和,液固比小,但存在酶解产物发生Maillard反应严重,需消耗大量碱液以维持其碱性环境以及产物有咸味等缺陷,实际应用中受到一定限制[10]。鉴于碱法提取和碱性蛋白酶法提取过程存在的诸多问题,本实验利用中性蛋白酶进行碎籼米蛋白质的酶法提取,在析因设计和爬陡坡实验基础上应用中心组合响应面优化技术对碎籼米蛋白质酶法提取工艺进行优化,构建影响因素数值模拟,以期为碎籼米蛋白质高效增值加工提供技术和理论支持。

1 材料与方法

1.1 材料与仪器

1.1.1 材料

碎籼米:市售;中性蛋白酶(5.2×104U/g):北京中生瑞泰科技有限公司;其它试剂均为国产分析纯。

1.1.2 主要仪器与设备

LABCONCO冷冻干燥仪:美国Labconco公司;HERMLE Z323K冷冻离心机:德国Hermle公司;722型可见分光光度计:上海舜宇恒平科学仪器有限公司;KQ-300DE型数控超声波清洗器:昆山市超声仪器有限公司。

1.2 方法

1.2.1 碎籼米常规组分分析

蛋白质测定采取凯氏定氮法、脂肪测定采取索氏抽提法、水分测定采取直接干燥法、灰分测定采取灼烧法进行含量测定[11]。

1.2.2 碎籼米蛋白质酶法提取工艺

准确称取一定量经烘干并粉碎(80目)的碎籼米于酶解反应体系中,依据固液比要求加入去离子水搅拌均匀,超声波预处理10 min,调节pH值,根据加酶量要求精准称取中性蛋白酶添加到反应器中并缓慢搅拌,酶解过程注意维持pH恒定,酶解完成后灭酶,用4 000 r/min离心20 min,收集上清液并冷冻干燥,即得到碎籼米蛋白质。

1.2.3 碎籼米蛋白质提取工艺的优化

1.2.3.1 Min-Run Res IV析因设计

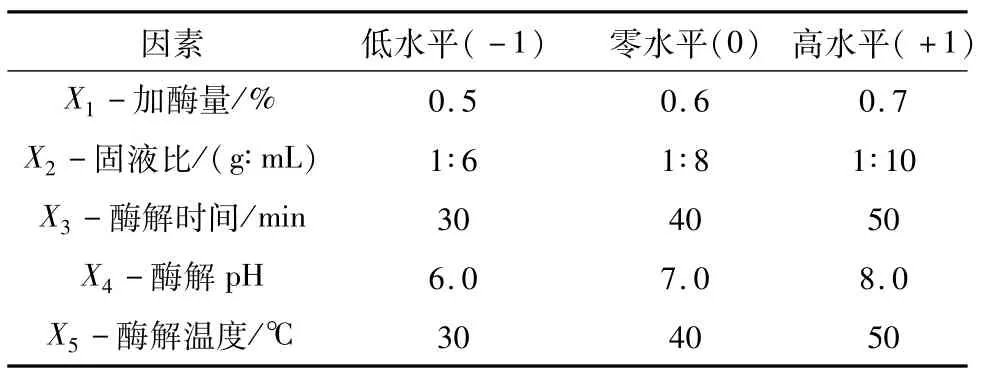

在预备实验基础上,考察加酶量、酶解时间、固液比、酶解pH和酶解温度5个因素对碎籼米蛋白质提取的影响。实验因素与水平如表1所示。

表1 析因设计因素与水平

1.2.3.2 爬陡坡实验

响应面优化所拟合回归方程只有在最优邻域才能充分近似真实条件,若偏离最优邻域,拟合方程将与真实条件不符或失去实际意义[12]。为使各因素同时逼近最优邻域,基于析因设计方差分析和主效分析结果以及模型系数符号设定主效因素爬坡方向及步长。

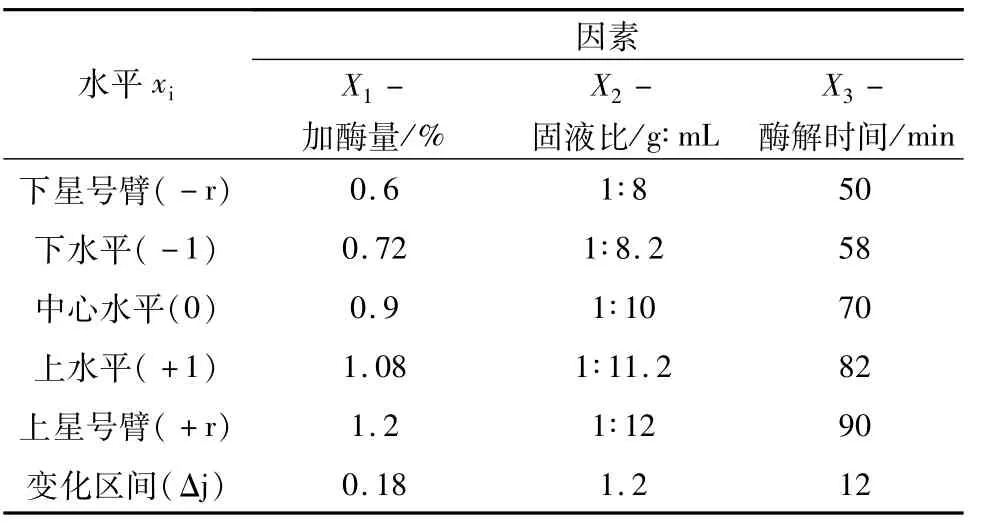

1.2.3.3 响应面优化

应用二次旋转中心组合响应面优化技术对酶法提取工艺进行优化分析。各因素均设置5水平,即±r(上下星号臂),±1(上下水平点)和0(零水平,n=3),本实验星号臂r=1.682。实验因素与编码水平如表2。在优化条件下重复3次提取实验并对比模型预测值与实测值的偏差以验证模型精准度。

表2 因素编码与实际水平

1.2.4 蛋白质含量与提取率测定

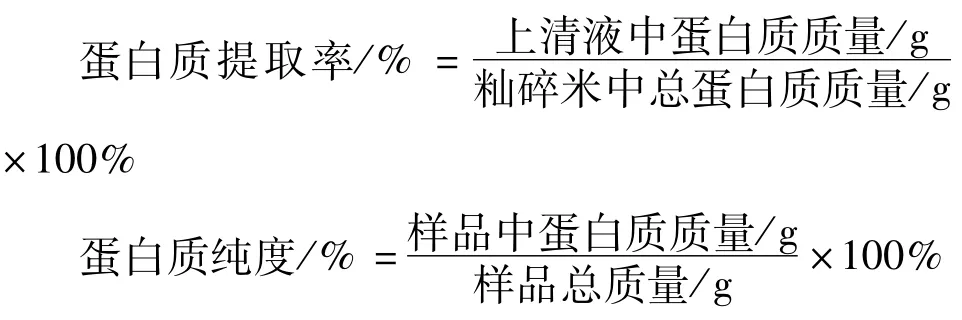

碎籼米固体蛋白质和溶液蛋白质分别采用凯氏定氮法测定(转换系数为5.95[13])和考马氏亮兰法测定。蛋白质提取率与纯度按下式计算。

2 结果与分析

2.1 碎籼米常规组分分析

对碎籼米常规组分含量进行了分析,水分含量为10.6%,蛋白质含量为8.17%,脂肪含量为1.34%,灰分含量为0.87%。

2.2 Min-Run Res IV析因设计

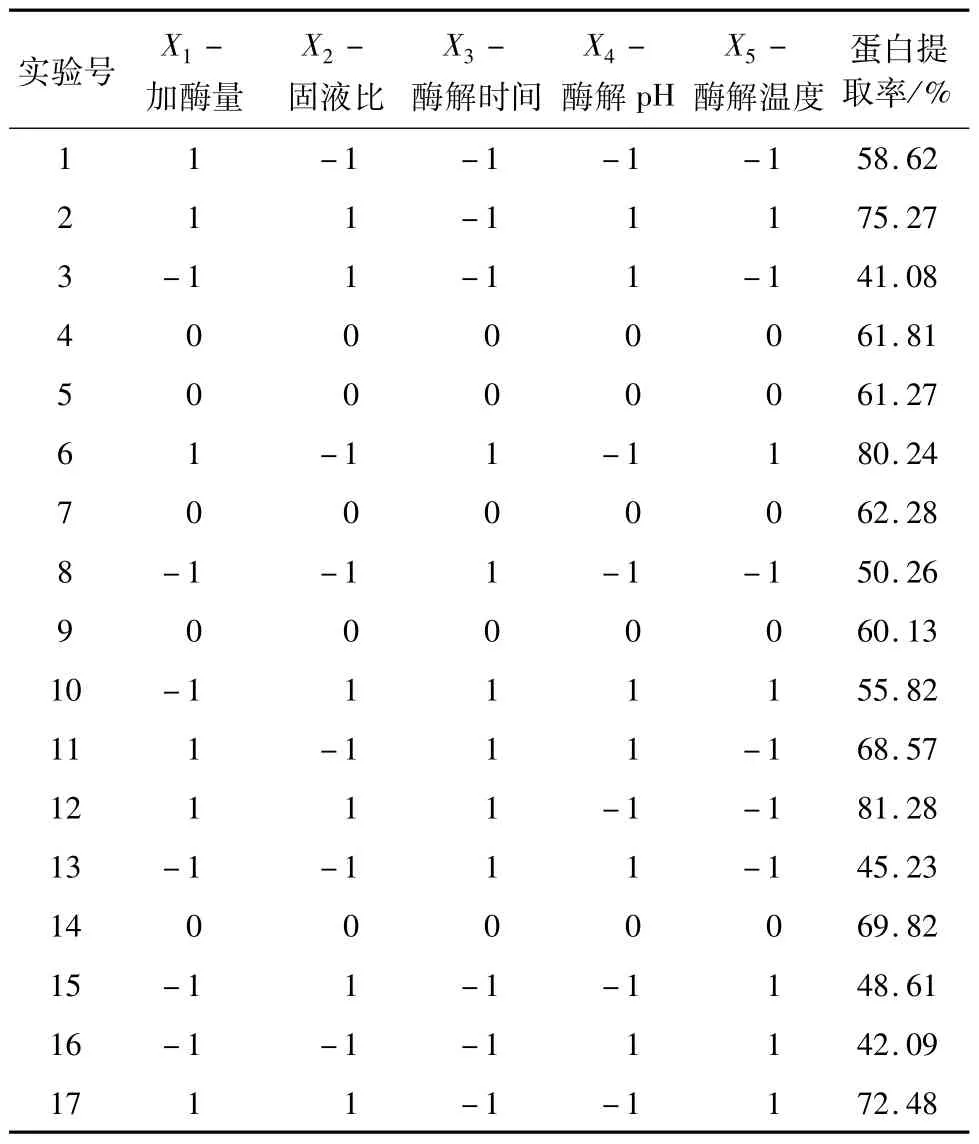

加酶量、固液比、酶解时间、酶解pH和酶解温度对碎籼米蛋白质提取的影响见表3。

利用Design expert 8.0.6对表3数据进行回归分析,得到线性回归方程为y=59.96+12.40X1+3.30X2+5.80X3-1.15X4+3.29X5。

表3 Min-Run Res IV析因设计因素水平与结果

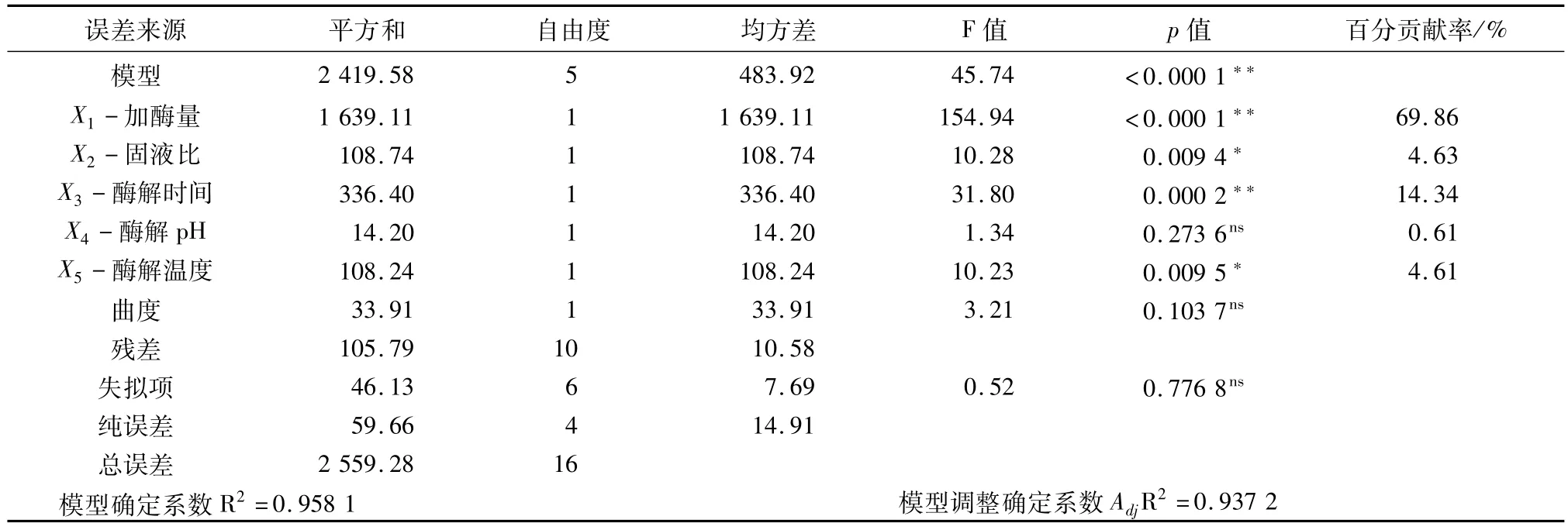

对表3数据进行方差分析和主效分析,得到各因素影响显著性和百分贡献率如表4。

表4 析因设计方差与主效分析结果

从表4可看出,模型显著性分析为极显著(P<0.01),信躁比为(SNR)为18.549(>4),说明模型精度符合要求。由于模型存在交互作用,不能用回归系数绝对值表示因素作用的大小,宜采用因子百分贡献率来比较[12]。其中,X1、X2、X3、X5百分贡献率分别为69.86%、4.63%、14.34%和4.61%,累积之和为93.44%,为主效因子。

2.3 爬陡坡实验

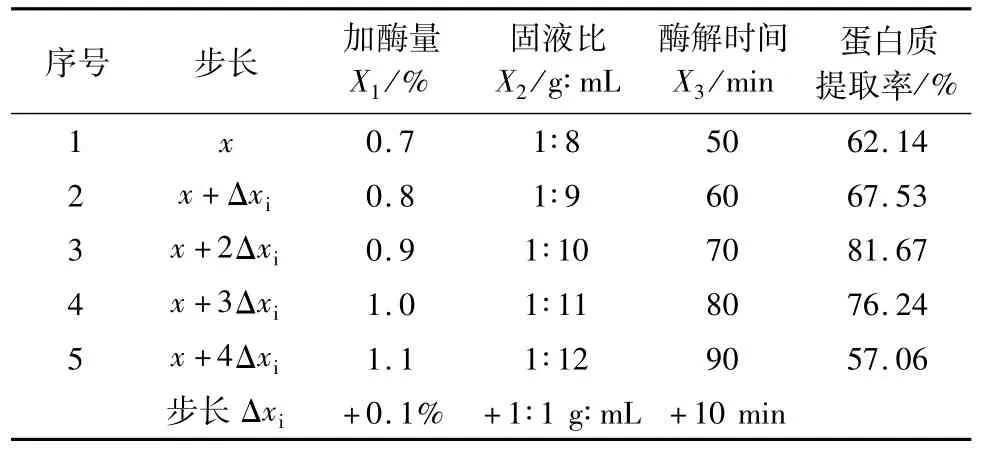

各主效因素爬坡方向及步长见表5。

由表5可看出,最优邻域在3号,提取率最高(81.67%),此条件作为中心组合响应面设计中心点。

表5 爬陡坡实验设计与结果

2.4 响应面优化分析

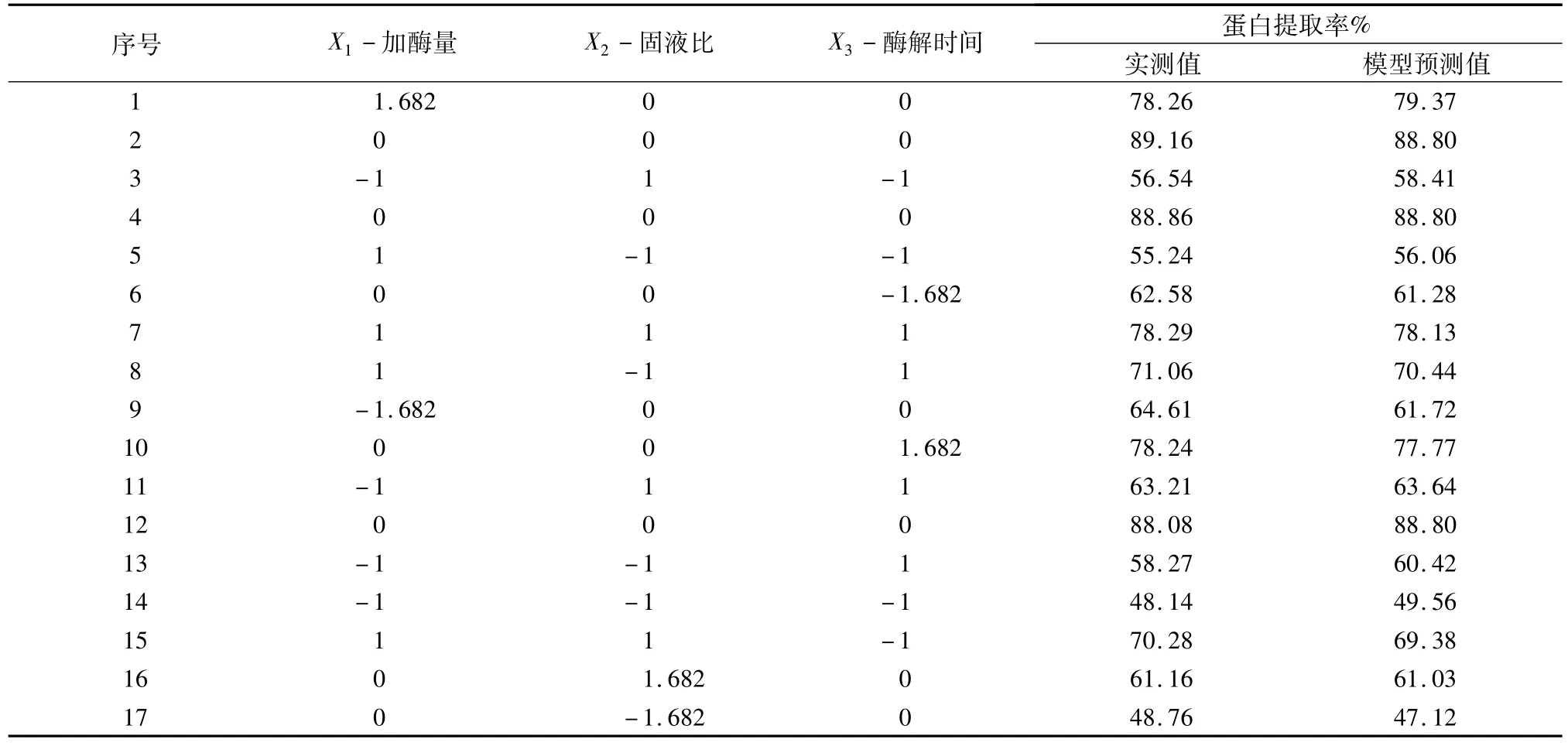

对加酶量、固液比和酶解时间进行中心复合响应面优化分析,实验方案与结果见表6。为减少实 验误差,实验随机安排。

表6 响应面优化设计与实验结果(含模型预测值)

2.4.1 响应面模型序贯分析与数学建模

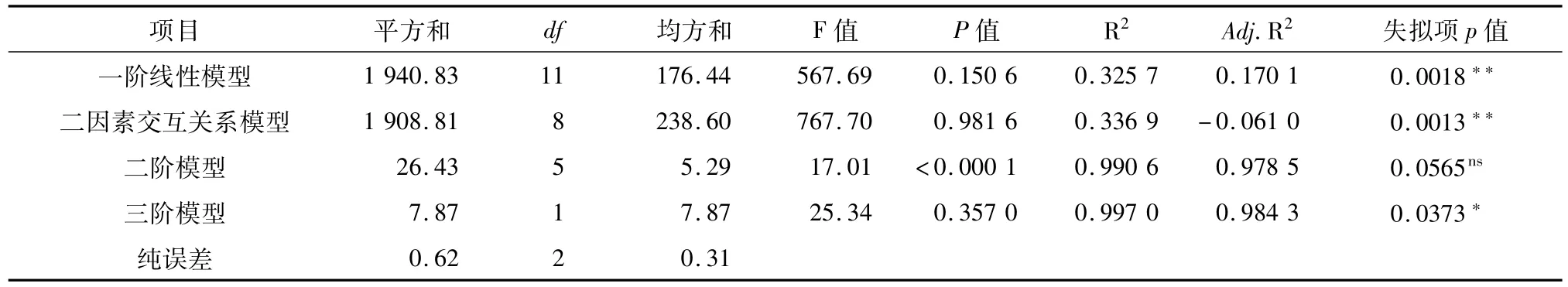

响应面模型序贯分析结果如表7所示。

表7 响应面模型构建序贯分析

由表7可以看出,一阶线性模型显著性分析为不显著(P>0.05),失拟项极显著(P<0.01)。失拟项显著表示用该模型进行结果预测可能存在较大误差,需用更高阶模型进行数值拟合[14];二因素交互关系模型失拟项也极显著(P<0.01),也不宜对数据进行拟合。二阶模型显著性分析为极显著(P

<0.001),且失拟项不显著(P>0.05),可用于数值模拟。三阶模型显著性分析不显著(P>0.05),失拟项显著(P<0.05),不宜用于数值分析。因此,选择二阶模型进行数值拟合分析是最合适的。对表6数据进行多项式非线性回归拟合可得到回归方程为:y=88.80+5.25X1+4.13X2+4.90X3-1.12X1X2+0.88X1X3-1.41X2X3-6.45X12-12.28X22-6.82X32。

2.4.2 回归模型方差分析

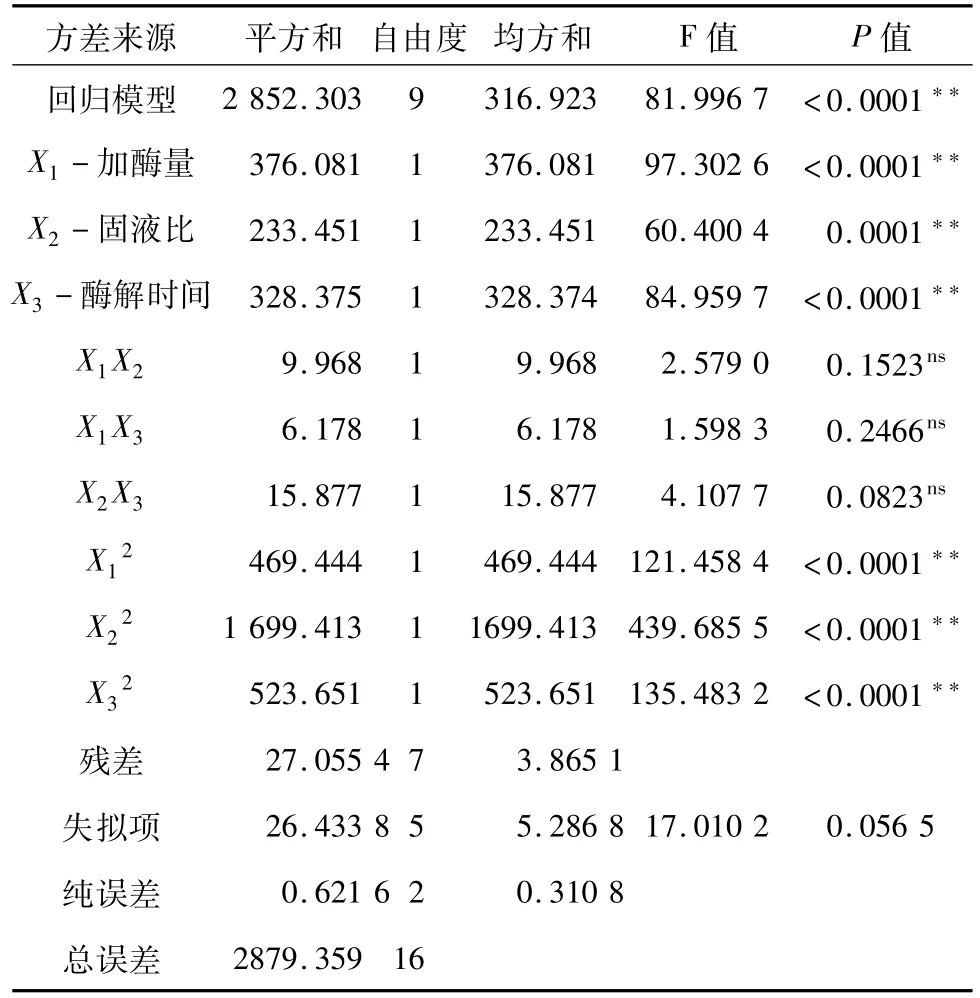

模型方差分析结果如表8所示。

表8 回归模型方差分析

从表8可看出,模型影响极显著(P<0.01)。确定系数为0.99 06,说明能解释总变异的99.06%。变异系数(coefficient of variance,CV)是衡量模型精密度和可靠性的重要参数,数值越小表示模型越可靠[15]。模型CV为2.88%;模型信噪比(SNR)为27.642(>4),信躁比大于4表明所构建模型是可靠的[13];失拟项不显著(P>0.05)表示应用该数值模型进行数值估测不会造成失真,本模型失拟项不显著(P>0.05)。模型一次项、二次项影响均极显著(P<0.01),而交互作用项影响均不显著(P>0.05)。直接比较回归方程一次项系数绝对值大小和基于模型方差分析可判定因子影响的主次顺序[14],即加酶量(X1)>酶解时间(X3)>固液比(X2),与析因设计结果一致。

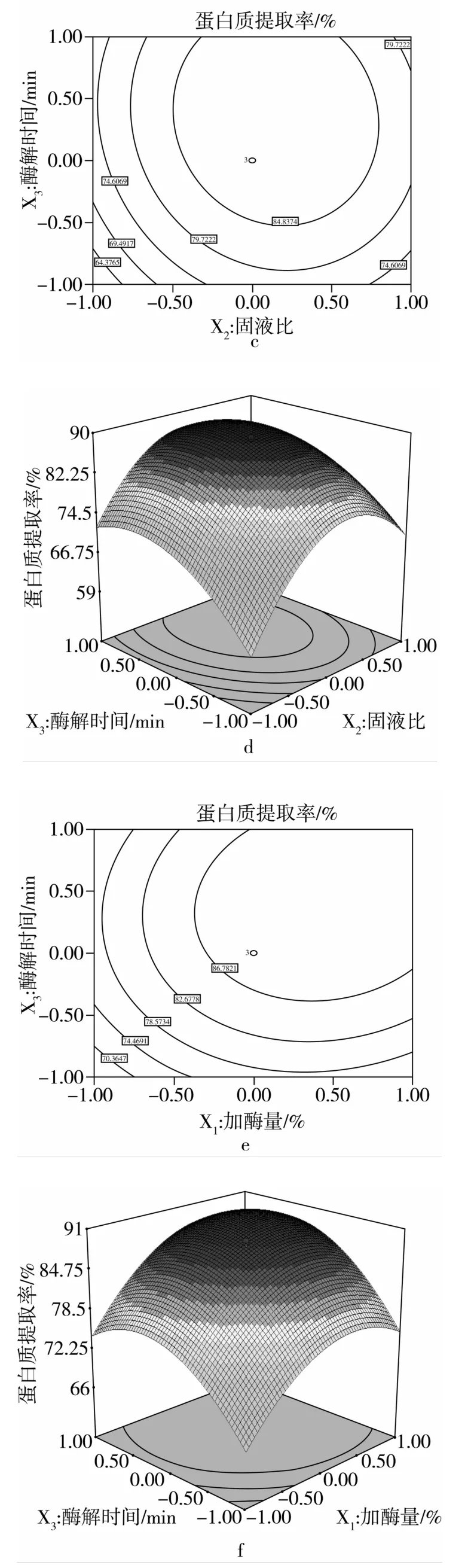

2.4.3 降维分析(交互作用分析)

当其它因素为零水平时观察某两个因素对响应值的影响可绘制出交互因素项的响应曲面图和等高线图。响应曲面坡度平缓,表明因素变化对响应值影响不大,若响应曲面坡度非常陡则说明因素变化对响应值影响显著[15]。由图1可看出,因素交互作用项对响应值影响均不显著。

图1 y=f(X1,X2),y=f(X1,X3)和y=f(X2,X3)响应曲面图和等高线图

2.4.4 模型最优解求解与验证实验

将回归方程分别对各自变量求一阶偏导并令结果为零,联立方程组解逆矩阵可得到方程最优解:x1=0.45,x2=0.17和x3=0.37,即加酶量0.98%,固液比1∶10.20(g∶mL),酶解时间74.4 min。为验证模型精准度,在优化条件下进行重复实验,结果为89.82%±1.06%(n=3),与模型预测值91.23%基本吻合,偏差为-1.55%,提取大米蛋白质纯度为81.02%。

3 结语

响应面优化技术通过局部优化来拟合因素与响应值的全局函数关系,并对因素及其交互作用进行优化和统计分析的实验方法,二次旋转中心组合设计具有实验次数少、计算简便、回归系数间无相关性等优点,利用旋转性还可克服预测值方差对实验点在因子空间位置的依赖性[15-16]。本实验在析因设计、爬陡坡实验基础上,利用二次旋转中心组合响应面优化设计研究了碎籼米蛋白质提取的影响机制并进行了优化分析,验证了模型精准度,分析了加酶量、酶解时间和固液比对蛋白质提取的影响,获得了碎籼米蛋白质中性蛋白酶酶法提取优化条件,即加酶量0.98%,固液比1∶10.20(g∶mL),酶解74.4 min,pH 7.0和50℃。重复验证实验结果为89.82%±1.06%,与模型预测值基本接近,偏差为-1.55%。实验结果优于王威[16]等以米渣为对象的中性蛋白酶酶法提取率。蛋白质提取率与孙庆节[4]碱法提取结果相近,蛋白质提取率和纯度均优于万娟[5]碱法提取工艺。与葛娜[7]、赵丛丛[8]等碱性蛋白酶酶法提取相比,蛋白质提取率和纯度均优于文献结果。结果表明,利用中性蛋白酶进行碎籼米蛋白质提取可以获得满意的结果,而析因设计、爬陡坡实验与中心复合响应面优化设计联用可以很好的用于碎籼米的蛋白质提取工艺的优化分析。

[1]滕碧蔚.碎米资源及其综合利用概述[J].轻工科技,2013,(1):13-14.

[2]王章存,聂卉,康延玲.酶法提取大米蛋白研究进展[J].现代食品科技,2006,22(3):255-258.

[3]顾林,姜军,孙婧.碎米提取大米蛋白工艺及功能特性研究[J].粮食与饲料工业,2007(12):5-7.

[4]孙庆杰,田正文.碱法提取浓缩大米蛋白工艺条件的研究[J].食品工业科技,2003(9):38-42.

[5]万娟,陈嘉东,钟国才,等.碱法提取碎籼米中大米蛋白工艺的研究[J].现代食品科技,2009,25(9):1073-1075

[6]王威,张月天,曾凡骏.响应面优化碱法提取大米蛋白工艺[J].粮食与饲料工业,2007(9):20-21,25.

[7]葛娜,易翠平,姚惠源.碱性蛋白酶提取大米水解蛋白的研究[J].粮食与饲料工业,2006(4):25-27

[8]赵丛丛,曾里,宋娜,等.碱性蛋白酶提取大米水解蛋白的研究[J].食品与发酵科技,2010,46(1):85-88

[9]王章存,刘卫东,申瑞玲,等.大米蛋白的酶水解机制研究-Ⅱ酶水解过程中蛋白质的组分变化[J].中国粮油学报,2007,22(4):5-8,13

[10]郑丽娜.淀粉酶法提取大米蛋白[J].食品研究与开发,2012,33(6):60-63

[11]杨月欣.实用食品营养成分分析手册[M].北京:中国轻工业出版社,2006:36-85,162-163

[12]李玉珍,肖怀秋,杨涛,等.响应面优化低值豆粕液态制备多肽工艺[J].大豆科学,2012,31(4):649-654

[13]中华人民共和国国家标准.GB 5009.5—2010食品中蛋白质的测定[S].

[14]肖怀秋,李玉珍,林亲录,等.冷榨花生蛋白酶解液活性炭脱色工艺的响应面优化研究[J].中国油脂,2014,39(10):34-38

[15]Montgomery D C.Design and analysis of experiments[M].Wiley,2008.

[16]肖怀秋,李玉珍,赵谋明,等.二次旋转中心组合响应面法优化冷榨花生粕脱脂工艺[J].粮油食品科技,2014,22(6):33-38.

[17]王威,曾里,曾凡骏.中性蛋白酶提取米渣中大米蛋白的工艺研究[J].饲料工业,2008,29(6):35-37.

Optimization of enzymatic extraction of protein from broken indica rice

LI Yu-zhen XIAO Huai-qiu

(College of Pharmaceutical and Biological Engineering,Hunan Chemical Vocational Technical College,Zhuzhou Hunan 412000);Pharmaceutical and bioengineering school,Hunan Vocational Technical College of Chemical and Industrial Technology,Zhuzhou Hunan 412000)

To improve protein extraction efficiency from broken indica rice,the technology of extraction of broken indica rice protein extracted by neutral proteinase enzymatic extraction was optimized by central composite design and response surface analysis based on the results of Min-Run Res IV factorial design and steep accent experiment.The second-order polynomial nonlinear regression equation and mathematical model were established.The accuracy of the model was validated.The effects of enzyme loading amount X1,enzymolysis time X2,solid-liquid ratio X3on rice protein extraction rate were analyzed with protein extraction rate and protein purity as the appraisal indexes.The optimum conditions were,enzyme loading amount 0.98%,solid-liquid ratio 1∶10.20,enzymolysis time 74.4 min,pH 7.0 and 50℃.The confirmation experiments were carried out under the optimum conditions,the PER was 89.82% ± 1.06%(n=3,which was well agreement with the predicted value(91.23%).The deviation between the measured and predicted condition was-1.55%.The rice protein purity was 81.02%.

broken indica rice protein;neutral proteinase;enzymatic extraction;response surface methodology

TS 210.9

A

1007-7561(2017)02-0022-06

2016-10-8

湖南省教育厅科研项目(16C0550);湖南省高校科研项目(12C1049);湖南化工职业技术学院科研项目(HNHY2015 002).

李玉珍,1981年出生,女,硕士,讲师.

肖怀秋,1981年出生,男,硕士,副教授.