烟气高效脱硫除尘系统在百万千万机组的应用

2017-03-29李建光姚超良王芙蓉

李建光,姚超良,王芙蓉,凌 斌

(永清环保股份有限公司,长沙 410005)

烟气高效脱硫除尘系统在百万千万机组的应用

李建光,姚超良,王芙蓉,凌 斌

(永清环保股份有限公司,长沙 410005)

介绍了广东某火力发电厂二期(2×1000MW),针对脱硫脱硝除尘现状,规划、实践并成功应用了超洁净排放改造路线,达到并优于了既定排放限值(粉尘5.0mg/Nm3、SO230mg/Nm3、NOx50mg/Nm3)。文章总结了改造实施的工艺路线、技术原理、设备选型等方面的经验,为其它改造项目提供参考,并以期今后对大型机组火力发电厂污染物深度治理、达到“近零排放”起到积极的示范及参考。

火力发电厂;超洁净排放;改造;近零排放

1 引言

据2013年数据,在我国一次能源消费结构中,煤炭约占了67%(据2013年数据)的份额。而在煤炭利用过程中,会产生大量的粉尘、SO2等污染物,其中以燃煤为主的火力发电是污染物排放控制的关键行业[1,2]。而且在今后相当长的一段时间,煤炭的主导地位仍不会有太大变化[3]。

国家发改委等三部委“关于印发《煤电节能减排升级与改造行动计划(2014~2020年)》的通知”指出,东部地区(辽宁、北京等11省市)基本达到燃机标准,要求排放限值(6%O2):烟尘:10mg/m3、SO2:35mg/m3、NOx:50mg/m3; 中部地区(黑龙江、吉林等8省)原则上接近或达到燃机标准; 鼓励西部地区接近或达到燃机标准。对重点地区燃煤电厂的污染物排放有更严的要求,达到燃机排放标准成为方向和目标[4]。

在此背景下,位于沿海重点区域的大唐广东某火力发电厂二期(2×1000MW)拟通过超低排放改造实现污染物

排放浓度达到燃气机组排放目标。本文结合该百万千瓦机组改造前状况,进行原理分析选择出了合理的超低排放改造路线,并在该机组工程中成功应用。该技术方案的推广对其它实施超低排放的大型火电机组有重要的参考价值。

2 改造前脱硝脱硫除尘状况

2.1 脱硝状况

脱硝采用低氮燃烧(机组已建)+选择性催化还原法(SCR)工艺。催化剂高含尘布置,催化剂层数按“2+1”设置(最上层为预留空间),催化剂采用蜂窝型式。原机组建设时即采用的低氮燃烧技术,SCR入口NOx≤350mg/Nm3,二期3、4号机组,脱硝率为80%,为2层运行,1层备用。

2.2 脱硫状况

脱硫采用石灰石-石膏湿法脱硫工艺,一炉一塔。由美国常净环保工程公司采用EPC模式建设。脱硫吸收塔系统为喷淋空塔,脱硫效率为95%,吸收塔直径为19.06m,总高度38.24m,其中浆池高度9.62m,浆池容积为2745m3,喷淋层为4层,脱硫系统排放状况:3、4号机组在燃用校核煤种时,SO2排放值约为110mg/Nm3。脱硫系统设计有4台浆液循环泵及4层喷淋层,在设计条件下,FGD设计入口SO2浓度为2181mg/Nm3(干基,6%氧,校核煤种)。

2.3 除尘现状

电厂原配置采用静电除尘器,每台机组设置2台三通道5电场静电除尘器。现对静电除尘器进行改造,改造后静电除尘器出口粉尘浓度≤30mg/Nm3。

2.4 改造目标

该次改造目标为,FGD入口SO2浓度≤2200mg/m3(标干,6%O2),出口SO2浓度<30mg/m3(标干,6%O2)。FGD入口烟尘30mg/Nm3,出口烟尘浓度<5mg/m3(标干,6%O2)。脱硝入口NOx浓度≤350mg/Nm3(标干,6%O2),NOx排放浓度不大于50mg/Nm3(标干,6%O2)。

3 改造路线选择分析

3.1 脱硝系统改造路线

国内大型燃煤电厂机组主要通过低氮燃烧和SCR来降低NOx的排放[5]。如前所述,该机组已装有低氮燃烧器,根据目前锅炉运行情况,为达到超低排放目标,该方案通过加装备用层催化剂的方案实现。

3.2 吸收塔协同一体化除尘改造方案

目前市场上常用的提高脱硫效率的工艺主要有单塔双循环、托盘技术、串塔技术等[6-8]。这些工艺路线已基本成熟,并广泛应用,但施工周期长、难度大,且易受场地条件的限制。该次改造属于在役大型机组脱硝脱硫除尘大型技改项目,存在场地狭小,平面布置困难、时间紧张等特点,因此该次改造方案以现有湿法脱硫技术为基础,以不增设和重建吸收塔、节约占地为原则,确定了脱硫系统增容提效改造的方向。改造方案如下:

(1)将原2级屋脊式除雾器更换为3级高效屋脊式除雾器;

(2)对原有吸收塔结构进行优化改造,塔升高8.6m,吸收塔新增一层喷淋层,增至5层喷淋,更换原有喷嘴;

(3)为提高液气比,每台塔新增和增容各1台浆液循环泵,该次改造原有4台循环泵中的3台泵流量不变;另1台循环泵增容为大流量泵,并新增1台大流量浆液循环泵,对应的喷淋层和喷嘴重新设计并更换,覆盖率按300%设计,确保有效的气液接触时间及反应效率;

(4)为适应增大的液气比,新增喷淋层浆池容积增大,吸收塔浆液池增高约1.5m;

(5)在一、二级除雾器间设置永清环保专利技术凝并装置;

(6)在最下层喷淋层下部与吸收塔烟气入口之间加装气液平衡湍流装置;

(7)为保证改造后的氧硫比,对氧化空气系统进行改造,更换每塔原2台罗茨氧化风机为单级离心风机,风机风量从9030m3/h提高到11,600m3/h。

4 改造采用的新技术原理

根据该项目超低排放指标特点,该次改造采用“改进型喷淋空塔+气液平衡湍流装置+凝并式高效除雾除尘系统技术”。通过整体烟气系统(包含吸收塔)CFD数字模拟、气液平衡湍流器的设置,以及高效喷嘴、高效除雾器、凝并系统的应用,确保超低排放的优化实现。该系统主要技术特点如下。

4.1 气液平衡湍流器系统

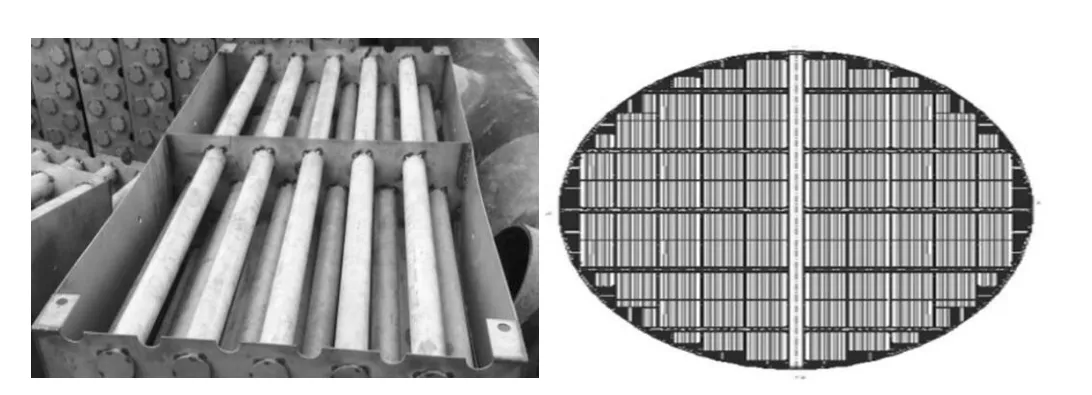

在烟道入口至第一层喷淋层之间增加液气平衡湍流器,液气平衡湍流器如图1所示,其结构为由许多模块拼装而成。

图1 气液平衡湍流装置

每个模块由两层错列布置的管栅和固定的外框架组成。可保证烟气在进入吸收塔后均布,且浆液喷淋下来后,可在湍流装置上形成一层液膜,进而提高气液传质系数,同时增加烟气与浆液接触的时间,确保浆液中的SO2和烟气中的SO2达到平衡。

4.2 高效喷淋系统

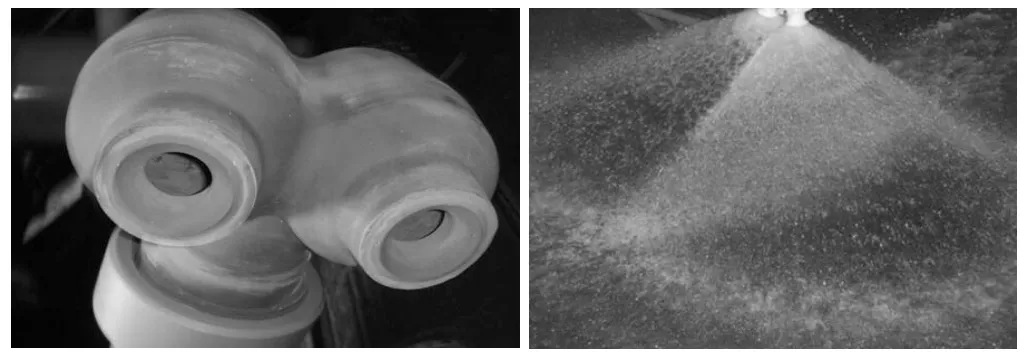

喷嘴喷出的液滴直径越小,雾滴与粉尘接触的可能性越大,除尘效率越高。因此,采用雾滴直径小的喷嘴,有利于提高除尘效率。为满足超低排放的要求,该次改造喷嘴布置部分采用单向双头喷嘴,如图2所示。

图2 单向双头喷嘴装置

单向双头喷嘴与其它标准喷嘴的最大区别是两个喷射锥体的切向旋转方向相反,不同的旋向不仅使相邻的锥体碰撞速度提高,确保了二次雾化的效果,更主要的是避免了塔内烟气同向旋转后烟气富集在塔壁的分布不均问题。

4.3 高效凝并式除雾除尘一体化技术

该项目进入脱硫塔的粉尘浓度为30mg/Nm3,经脱硫除尘一体化系统后,粉尘含量需降低到5mg/Nm3,除尘效率应不小于83%。如此高的除尘效率需要通过各个环节进行精心组合设计。该项目采用高效凝并式除尘除雾一体化装置,可保证除尘效率的要求。

4.3.1 脱硫系统粉尘的来源

(1)原烟气经脱硫塔喷淋洗涤后残余的粉尘;

(2)经除雾后,烟气中残余液滴携带的难溶固体;

(3)经除雾后,烟气中残余液滴携带的可溶固体。粉尘来源如图3。

图3 粉尘来源示意图

从图3可以看出:出口粉尘含量(mg/Nm3)=烟尘残留+出口液滴含固+溶解盐。其中:烟尘残留= 吸收塔入口飞灰含量(mg/Nm3)×[100(%)-脱硫塔除尘率(%)];出口液滴含固=除雾器出口剩余液滴量(mg/Nm3)×浆液含固量(%),溶解盐取决于冲洗水品质。

4.3.2 除尘措施

该次改造针对以上几个方面采取了以下改善措施:

(1)提高脱硫塔本身的除尘效果

湿法脱硫过程烟气在通过喷淋层的洗涤时,有一定的除尘效果[9],公认的除尘效率有60%(不含液滴携带的固体),该系统为达到更好的除尘和脱硫性能,对原设备进行了优化,主要有以下方面:

1)增加喷淋层,并在塔内设置有气液平衡湍流装置,增加汽液接触的时间,可起到高效除尘的目的;

2)设置聚气环,避免趋避效应,通过CFD模拟,保证烟气均匀通过,不发生局部短路。经脱硫塔优化及气液平衡装置的应用,脱硫塔的除尘率可由60%提升至90%以上。

(2)提高除雾效果

除雾器最主要的目的是除去因喷淋而使净烟气携带的液滴,一般要求经除雾后液滴的含量不大于75mg/Nm3。但在超低排放要求下,该项目经优化后液滴的含量低于20mg/Nm3。

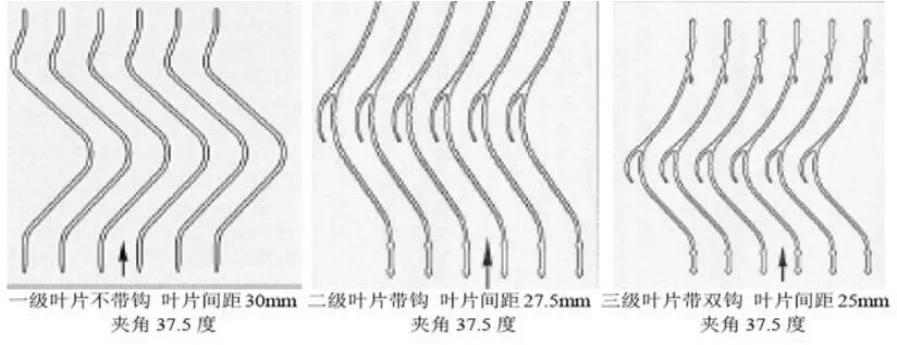

1)屋脊式除雾器的作用。合适的叶片间流速。除雾器流速是影响除雾器性能的重要因素[10],该项目通过计算及模拟选取三级屋脊式除雾器叶片间距为25~30mm,烟气流速约为3.97m/s(100%BMCR),理论上对于19μm以下的液滴可达到100%的脱除率;

2)特殊的叶片型式设计。该项目除雾器采用一钩一孔的优化设计,屋脊倾斜角度37.5o,可将雾滴最大限度分离。通过屋脊式除雾器后的液滴含量可降至20mg/Nm3以下。

高效屋脊式除雾器叶片示意图如图4。

图4 高效屋脊式除雾器叶片示意图

(3)增大液滴尺寸,降低烟气中残余液滴中固体的含量

1)在特定的气体流速下,理论上气流中大于19μm的液滴100%都将得到分离,该方案选用合适的喷淋层喷嘴,控制其最小粒径主要分布在200~300μm,尽量减少细颗粒的携带;

2)加长液滴在浆池中的停留时间,使石膏结晶物充分长大,使大于50μm的颗粒比例增大,减少20μm以下生成比例;

3)设计了一套凝并装置。凝并装置结构是在高效第一级除雾器后加装喷雾装置,喷出大量低温水雾,低温水雾产生的大量小粒子水滴与经过第一层除雾器以后的细小液滴及尘粒发生碰撞凝并,变成大粒径的液滴,大液滴再通过第二、三层高效屋脊式除雾器时除去,从而达到高效除尘除雾的效果。除雾器除雾效率与分离粒径的关系见图5。

图5 除雾器除雾效率与分离粒径的关系

4.3.3 除尘效果的测算

(1)原烟气经脱硫塔喷淋洗涤后残余的粉尘

(2)经除雾后,烟气中残余液滴携带的难溶固体

说明:小颗粒直径的石膏颗粒占比不超过37.35%,因此针对20%含固量的吸收塔石膏浆液,通过除雾器的液滴含固量理论约20%×37.35%=7.5%(增加凝并装置可小于7.5%)。

(3)经除雾后,烟气中残余液滴携带的可溶固体

说明:一般情况下,冲洗水质优良可忽略不计,这里按取1%。

(4)经除雾器后残余的粉尘

说明:按除雾器厂家最保守值估算。

(5)净烟气中总的粉尘含量如下:

5 改造后的效果分析

该电厂脱硫脱硝除尘超洁净改造3号机组于2016年 3月20日开工,至2016年5月15日封塔具备运行条件,改造总工期55天。该次改造实施完成后机组启动一次成功,各改造、新增设备均实现正常投运。目前3号机组投运已3个多月,烟囱处烟气污染物排放实测值NOx基本在35mg/Nm3以下,SO2基本在10mg/Nm3以下,烟尘基本在3.9mg/Nm3以下,完全达到了并优于改造目标。

6 总结

本文以某百万千瓦机组电厂污染物超低排放改造为例,重点介绍了1000MW燃煤机组主要污染物深度治理技术措施,研发的单塔一体化脱硫除尘深度净化技术为电厂实现SO2和烟尘的深度净化提供了创新性的一体化解决方案,集成应用的效果实现了节能与环保的有机组合。改造实施后机组运行稳定,各项污染物排放浓度均优于燃气机组排放指标,实现了“近零排放”(烟尘5mg/m3、SO230mg/m3、NOx50mg/m3)。此外,气液平衡湍流装置及凝并装置等设备均为行业领先且具有代表性的新技术,对现役机组提效改造及新建机组实现深度净化具有良好的推广价值。

[1] 《中国能源统计年鉴》编委会.中国能源统计年鉴2013[Z].国家统计局能源统计司,2013.

[2] 岑可法,姚强,等.燃烧理论及污染控制[M].北京:机械工业出版社,2014.

[3] 江泽民.对中国能源问题的思考[J].上海交通大学学报,2008,42(3):345-359.

[4] 翟德双.燃煤电厂锅炉超净排放技术改造探讨[J].华东电力,2014,42(10):218-222.

[5] 李春雨.SCR脱硝催化剂研究及产业现状分析与应用[J].能源与节能,2014(1):60-64.

[6] 叶道正.单塔双区高效脱硫技术在火力发电厂中的应用[J].中国电业,2014(8):57-59.

[7] 王国强.单塔双循环脱硫技术在300MW燃煤锅炉中的应用[J].重庆电力高等专科学校学报,2013,18(3):51-54.

[8] 靳亚琼湿法烟气脱硫技术研究现状及进展[J].科技与企业,2015(1):221.

[9] 岳焕玲,原永涛,宏哲,等.石灰石-石膏湿法烟气脱硫喷淋塔除尘机理分析[J].电力科技与环保,2006,22(6):13-15.

[10] 王燚,刘进军,等.吸收塔除雾器优化设计和运行维护[J].山东工业技术,2016(10):42-43.

Application of Dust Removal System of Flue Gas Desulfurization with High Efficiency in Million Kilowatt Generating Set

LI Jian-guang, YAO Chao-liang, WANG Fu-rong, LING Bin

X701

A

1006-5377(2017)03-0033-04