烟气多种污染物协同超低排放技术剖析

2017-03-29王林刚陈小卫

王林刚,陈小卫

(江苏科行环保科技有限公司,江苏 盐城 224051)

烟气多种污染物协同超低排放技术剖析

王林刚,陈小卫

(江苏科行环保科技有限公司,江苏 盐城 224051)

对协同超低排放的概念进行了阐述,并结合国内外超低排放技术路线及相关技术,提出了超低排放改造的合理化建议。

烟气;多种污染物;协同控制技术;超低排放

随着大气环境污染越来越严重,国家对燃煤电厂的烟尘排放要求也日趋严格。自《煤电节能减排升级与改造行动计划(2014~2020年)》(以下简称《行动计划》)发布后,国家相继出台了一系列环保文件、措施和鼓励性政策,以支持火电厂实施超低排放改造项目,并已在部分火电厂进行试点,逐渐显现出一系列的烟气超低排放技术路线理论,在实际工程中得到了不断升级与完善。

1 当前烟气超低排放要求及协同控制概念

超低排放是指通过多污染物高效协同控制技术,使燃煤机组的大气主要污染物排放标准达到天然气燃气机组的排放标准[1]。之前,对于超低排放的标准一直模糊不清,自《行动计划》发布后,国家政策性文件相继给出了明确的界限。即在基准含氧量体积分数6%的前提下,烟气粉尘、SO2、NOx排放浓度分别不高于10、35、50mg/m3。一些省市如江苏、浙江、广东、山东、山西等,甚至提出了更高的执行要求,将烟尘排放浓度限值定为5mg/m3[2]。当前,在电力行业内,普遍将烟尘排放浓度低于10mg/m3或低于5mg/m3的目标称为超低排放。

过去对燃煤火电厂排放的要求不高,燃煤主机直接产生的烟气粉尘、SO2、NOx排放检测值基本满足要求或单一排放不合格,大部分燃煤电厂采用凑合过关,或采取环保技术基本达标的改造。在环保技术上,总体采取国外引进,亦或直接应用,亦或技术模仿,在烟气治理上处在单一治理的观念及行动上。当前多种污染物排放要求如此严格,“协同控制”观念随之产生。所谓“协同控制”技术就是在处理烟气的每一个单系统中在脱除主污染物的同时,协同脱除其他污染物,或为下一个单系统烟气处理系统更好地发挥功能创造条件。在当前严苛的超低排放形势下,为现阶段可行的燃煤电厂烟气治理技术提供了必要的技术条件。

2 国外协同控制超低排放技术路线

2.1 美国高效烟气治理技术

在美国,由于燃煤机组的煤质硫含量变化大,在技术路线选择与实施过程中,一般是以煤质含硫量1.5%为界限,工艺路线如下:

1)当燃煤硫分≤1.5%时,采用低NOx燃烧器+SCR脱硝工艺+活性炭脱汞技术+旋转喷雾半干法烟气脱硫技术+布袋除尘技术的技术路线。其中旋转喷雾半干法脱硫技术具有投资运行省,节能降耗等特点;2)当燃煤硫分>1.5%时,采用低NOx燃烧器+SCR脱硝工艺+电除尘/布袋除尘技术+烟气湿法脱硫技术+湿式电除尘工艺的技术路线。3)对老机组的改造而言,其中也有示范性的技术路线,主要采用低NOx燃烧器+SCR/SNCR脱硝工艺+循环流化床半干法脱硫技术+活性炭脱汞技术+布袋除尘技术的技术路线。

2.2 德国高效烟气治理技术

目前,欧盟已将烟气排放的有害物质控制列入欧盟法律,在德国也有更加严格的环保法律,粉尘、NOx和SO2排放控制浓度的要求分别为20mg/Nm3、200mg/Nm3和200mg/Nm3(SO2+SO3)[3]。目前主要的烟气治理目标为粉尘控制,包括高效电除尘技术、布袋除尘技术及脱硫协同除尘的湿法脱硫和旋转喷雾半干法脱硫技术。在烟气排放技术路线方面,以著名的黑泵电厂(2×800MW机组)、Boxberg电厂(2×800MW机组)和Niederaussem电厂(1×1027MW机组)为例,采用低NOx燃烧器+SCR烟气脱硝+高效电除尘器+湿法烟气脱硫+烟塔合一技术。

2.3 日本高效烟气治理技术

日本在2000年以前大容量机组主要采用常规静电除尘设备。2000年以后,随着燃煤机组环保治理措施技术的迅速发展和对环保的高度重视,到2002年就将脱硫、脱硝、除尘的三个规范合并成一个规范,并形成《排烟处理设备指南》以明确适用范围和排放要求。

根据燃料的不同,日本电厂选择对应的环境对策装置以及要对应的环境规制值,即“一炉一策”。采用高效除尘、脱硫、脱硝、脱汞等一系列烟气处理技术,技术路线包括:低氮燃烧技术+SCR脱硝工艺+低低温除尘技术+石灰石-石膏湿法脱硫技术;低氮燃烧技术+SCR脱硝工艺+移动极板电除尘+石灰石-石膏湿法脱硫技术;低氮燃烧技术+SCR脱硝工艺+电除尘+活性焦干法脱硫技术、脱汞技术+湿式电除尘技术。

3 国内协同控制超低排放技术路线

3.1 以低低温电除尘技术为主的超低排放技术路线

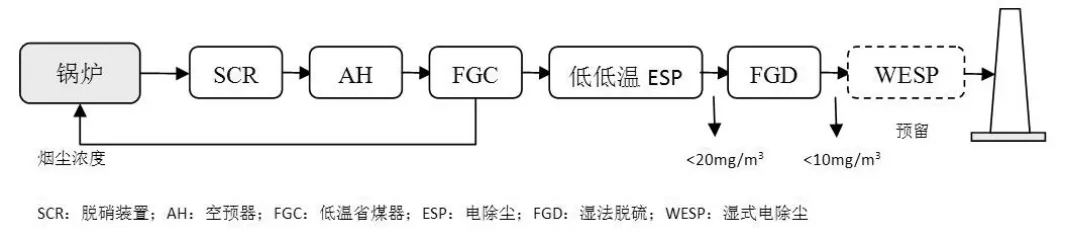

低氮燃烧技术+SCR脱硝工艺+低低温除尘技术+高效湿法脱硫技术(+湿式电除尘技术),如图1所示。

图1 以低低温电除尘技术为主的超低排放技术路线

目前,燃煤电厂采用的除尘技术大多数为电除尘,可满足的粉尘排放值在30mg/Nm3左右,经过低低温电除尘技术改造后,能使除尘器出口浓度控制在15~20mg/Nm3。由于湿法脱硫具有协同脱除粉尘50%左右的作用,再经过湿法脱硫时,可将粉尘排放浓度降至10mg/Nm3以下,如下表所示。如果要求粉尘排放浓度低于5mg/Nm3,可通过高效除雾器、预留湿式电除尘等技术措施进一步净化,完全能满足要求。

部分电厂低低温电除尘技术排放数据表

该技术路线可在协同高效脱硫、脱硝、除尘的同时,脱除SO3、Hg等重金属等污染物。从经济适用性上,适合大中型燃煤机组,适用于灰硫比>100,煤种特性为中低硫煤。一般设计时,低低温电除尘出口浓度小于15mg/Nm3时,电场数量设计一般不低于5个。

3.2 以干式电除尘技术为主的超低排放技术路线

低氮燃烧技术+SCR脱硝工艺+电/袋除尘+干式脱硫技术+袋除尘技术(+湿式电除尘技术),如图2所示。

图2 以干式脱硫技术为主的超低排放技术路线

在脱硫技术方面,包括烟气循环流化床、炉内喷钙炉外活化增湿、喷雾干燥等(半)干法烟气脱硫工艺,结合袋除尘进行吸收剂物料循环,达到高效脱硫的目的。在除尘技术方面,袋除尘的核心技术是滤袋,而目前市场上滤袋品种繁多。研究表明,选择过滤精度最高的PTFE和超细纤维梯度滤料作为脱硫后的布袋除尘器滤袋材质,能够使袋除尘出口粉尘浓度低于10mg/Nm3。该方案中,湿电部分可作为预留,以备后续超低排放升级要求。

该技术路线与湿法脱硫技术路线相比,干式脱硫技术主要通过颗粒密度来调节脱硫效率,即通过加入吸收剂,就能调节脱硫效率,适应煤种变化,通过布袋除尘技术解决粉尘排放问题。同时,这一工艺能通过物料循环高效协同脱除SO3,避免硫酸雾排放直接形成二次PM2.5,进而抵消SO2减排的成效。

4 烟气协调超低排放技术各环节分析

4.1 低氮燃烧器

燃煤电厂烟气污染的根源是锅炉燃烧不当引起的,主要表现在选用了灰分、硫分高的燃煤,锅炉燃烧效率低下,因此改造或新建锅炉首要的是燃烧的改造或选择。在燃烧器运行过程中,火焰温度降低和低氧燃烧均可降低NOx,却带来燃烧不完全,灰分中炭含量增加约2%,燃烧效率不高,同时运行中的磨损等也会导致NOx增加。减少NOx的形成和排放通常运用的具体改造方法为:分级燃烧、再燃烧法、低氧燃烧、浓淡偏差燃烧和烟气再循环等[4]。

4.2 SCR脱硝技术

目前,脱硝技术常首选先进的低氮燃烧技术,在不降低锅炉能效与安全的条件下,尽可能降低锅炉出口烟气的NOx浓度。然后采用SCR烟气脱硝技术,可确保超低排放要求的NOx浓度在50mg/Nm3以下。超低排放机组脱硝系统与传统的SCR脱硝相比,主要是在SCR催化剂的填装层数和催化剂的体积上的变化,大多数改造工程常将原有的“2+1”层催化剂预留层,直接更改为3层全部填装,有些电厂采用“3+1”层SCR催化剂。改造后,系统脱硝效率可达到85%左右。

在实际运行中,灰和烟气的一些组分会使催化剂磨损、堵塞、失活失效,同时烟气的中SO3也会使硫酸氢铵黏附在催化剂孔隙中,导致催化剂中毒失效。为了达到超低排放目标,可选择合理的温度窗口,增大催化剂面积,设计合理的吹扫装置等。随着SCR技术的深入应用,催化剂的更换与处置成为新的课题。当前钒钛体系有毒催化剂已被纳入危化品管理,过去电厂自行填埋或由无资质危废处置厂家回收的方式已不再允许,选择无毒或再生催化剂已成为市场的需要。目前,提升脱硝催化剂再生技术,使再生的催化剂性能能够尽量地接近新催化剂,保证电厂脱硝系统的正常运行等,已成为新的研究点。国内研制新型高效无毒催化剂只是刚刚起步,选择合理无毒的稀土材料催化剂替代材料,优化组分,以获得较高的催化脱硝效率是一个重要的方向。

4.3 脱硫技术

目前,脱硫技术包括湿法脱硫和半干法脱硫技术,在传统的湿法脱硫技术中,协同超低排放技术的实用部件成为重点。为了达到脱硫超低排放要求,大多数企业采取的是增加喷淋层或改变喷淋的方式,提高液气比,或采用单塔双循环,双塔串联或并联等方案;控制吸收塔阻力,防止“石膏雨”,在设计改造时通常增大吸收塔径,烟气流速控制在3.2~3.5m/s。为了协同粉尘脱除效果,通过优化气流分布,选择合适的烟气流速,增加托盘、旋流撞击层、高效除雾器等。根据烟气特性,甚至可达到无需新建湿式电除尘器就满足粉尘排放浓度<5mg/Nm3。虽然随之带来的损耗就是增加吸收塔烟气阻力(约增加800Pa),但相比湿电而言,优势是造价低、运行费用低,且不会产生大量废水。

半干法脱硫技术[5]以干态消石灰粉为吸收剂,通过多次再循环,在脱硫塔内延长吸收剂与烟气的接触时间,以达到高效脱硫的目的。该技术可协同脱除烟气中的SO2、SO3、HF与HCl等酸性气体,特点是与自由流动的干粉反应,无废水及二次污染,同时还可进一步综合利用。相较于湿法脱硫而言,虽然受锅炉运行及烟气特性影响较大,不利于大负荷锅炉配套,但用于中小燃煤锅炉(蒸发量75~1025t/h的锅炉)较经济实用,可优先考虑。

4.4 低低温及湿式电除尘技术

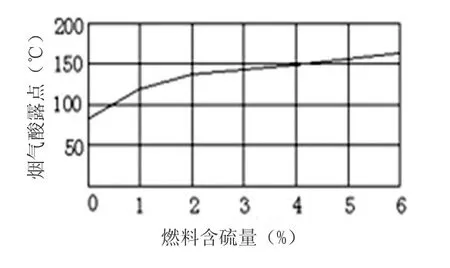

低低温电除尘技术是将烟气温度降到酸露点以下进行电除尘除尘作用,在提高除尘效率的同时,协同脱除SO3,这会产生一些与常规电除尘不同的问题:1)应注意煤种的变化和高硫煤的影响[6]。煤质含硫量越高,则酸露点越高,会增加腐蚀的风险,如图3所示。研究表明,需要特别注意高于2%硫含量的煤质对除尘器的影响。一般,当灰硫比>1000或≤100时,则不利于低低温电除尘的使用[7]。2)应注意二次扬尘问题。二次扬尘对于在线振打式电除尘而言,一直难以解决,因此对于低低温电除尘技术,建议采用移动极板电除尘技术或离线振打技术。前者采用转动刷尘,后者采用末端气流阻断后清灰方式,均能避免二次扬尘问题。3)应注意防堵灰问题。由于SO3黏附在粉尘上,会被碱性物质(如K2O、CaO)吸收致使灰流动性变差,这对换热器本身和烟气下游设备会产生堵塞和腐蚀问题,故灰斗改造、防腐、增加加热装置工作必不可少。

图3 燃料中含硫量与烟气酸露点的关系

虽然湿电对酸雾、有毒重金属以及PM10,尤其是PM2.5微细粉尘有良好的脱除效果,在燃煤电厂已有应用,但尚处于短期运行阶段,实际应用中产生的问题和故障在所难免,主要有:1)WESP设计时,需按照入口粉尘浓度、烟气量等参数进行合理选型,才能确保超低排放要求。当超低排放要求粉尘排放限值<5mg/Nm3时,需要考虑湿电入口的粉尘浓度≤20mg/Nm3。2)湿电冲洗水设计时,一般采用闭式循环,水中的含尘量随时间增加[8],如图4所示。因此需外补给清水,这就会引起废水量增加。在设计时,外排水一般进入脱硫系统,如果外排水不能或只能部分进入脱硫塔,那就要考虑废水处理问题。3)除尘器的工作环境是高湿、含酸的高腐蚀环境,因此在湿电的施工过程中,防腐是一个关键环节,需选择合适的防腐材料,尽量避免结构死角,选择工程经验丰富的施工队伍,确保防腐质量。4)湿电能有效处理“石膏雨”、气溶胶问题,但喷淋效果会带出部分喷淋液,可在烟道或喇叭口增加除雾装置。

图4 湿电冲洗水含固量随时间的变化曲线

5 结语

本文对当前超低排放形势及国内外协同超低排放技术路径和相关技术进行了分析与总结。在我国,烟气协同治理技术处于起步阶段,相关技术仍需在工程应用中逐步优化与完善。以低低温电除尘技术为主的超低排放技术路线,适合于灰硫比>100,煤种特性为中低硫煤的大、中型燃煤机组;以干式电除尘技术为主的超低排放技术路线,在中小燃煤锅炉(蒸发量在75~1025t/h的锅炉)超低排放环保工程设计选择时,可优先考虑。

超低排放势在必行,为达到超低排放要求,必须从排放源头着手,从超低排放环保设备上优化技术与协同创新。在尽可能节约建设用地、降低成本的前提下,大力推广协同超低排放技术在工程实践中的应用,既节能环保又不浪费资源,保证社会良性化发展。

[1] 桂本,王辉,王为,等.燃煤电站烟气污染物协同治理技术[J].中国电业(技术版),2014(10):4-10.

[2] 郦建国. 燃煤电厂烟气超低排放技术[M].中国电力出版社,2015,10.

[3] 盛青,武雪芳,李晓倩,等.中美欧燃煤电厂大气污染物排放标准的比较[J].环境工程技术学报,2011,11.

[4] 张圣伟,陈继学,洪民,等.低氮燃烧器改造及应注意的问题[J].发电设备,2013(11).

[5] 徐宝东.烟气脱硫工艺手册[M].北京:化学工业出版社,2012.

[6] 王学军.锅炉空气预热器低温腐蚀机理及预防措施[J].山东冶金,2002(2).

[7] 赵海宝.低低温电除尘关键技术研究与应用[J].中国电力,2014(10).

[8] 张林,屈晓凡,熊学云,等.蜂窝管式湿式电除尘器初步实验研究[C].中国机电工程学会年会,2013.

Analysis on Synergistic Ultra-low Emission Technology of Flue Gas Multi-pollutants

WANG Lin-gang, CHEN Xiao-wei

(Jiangsu Cohen Environmental Technologies Co., Ltd, Jiangsu Yancheng 224051, China)

The paper expounds the concept of the synergistic ultra-low emission. In combination with ultra-low emission technical path and relevant technology at home and abroad, the paper puts forward some rationalization proposals for ultra-low emission transformation.

flue gas; multi-pollutants; synergistic control technology; ultra-low emission

X701

A

1006-5377(2017)03-0040-04