无纺布陶瓷隔膜在三元动力锂离子电池中的应用研究

2017-03-28林鸿鹏王娜方新荣邓耀明

林鸿鹏,王娜,方新荣,邓耀明

( 东莞市迈科新能源有限公司,广东 东莞 523800 )

目前国内商品化的动力锂离子电池的正极材料主要以磷酸铁锂和三元复合材料为主。磷酸铁锂商业化时间相对早、工艺成熟,并因其高安全性和良好的循环性能,在动力电池市场已占有较大份额;但目前商品化的磷酸铁锂电池能量密度最高仅为150Wh/Kg(方型铝壳型号)。随着客户对品质要求的提高,物流车,乘用车等也开始从燃油转移到电动车,因此,对电池的能量密度提出了更高的要求[1]。目前在32650圆柱型号上使用NCM111的能量密度可以达到150wh/kg。高能量密度的需求推动了三元系动力电池的发展。镍钴锰三元复合材料因其在一定程度上综合了镍酸锂、钴酸锂和锰酸锂的优势,且具有较高的比容量,是目前提升动力电池能量密度理想的首选正极材料[2]。但三元材料中高镍材料的存在,在充放电会产生多次的相变[3],导致材料的稳定性及安全性较差;容量稍大的三元动力电池很难通过针刺等安全测试,因而安全性成为三元动力电池市场应用的主要顾虑所在[4]。

隔膜作为影响动力电池安全性的关键因素,得到了研究者的广泛关注。本文将具有高安全性的无纺布陶瓷隔膜应用于动力电池[5],采用叠片工艺制作以三元材料为正极的NCM70130210-20Ah的软包动力电池,并研究了无纺布陶瓷隔膜的热稳定性,安全性及循环性能等。

1 实验

1.1 电芯的制备

以NCM三元材料 (1∶1∶1,湖南产)为正极活性物质,加入导电炭黑,粘接剂,按照96∶2∶2的比例搅成浆料,涂布在18μm的铝箔上。人造石墨(上海产)为负极活性物质,加入导电炭黑,粘接剂,按照95∶1.3∶3.7的比例搅成浆料,涂布在9μm的铜箔上。经过烘干、辊压、模切等工序的生产工艺,制作相应的正、负极片。将正负极片用无纺布陶瓷隔膜(28μm,德国产)和的PP陶瓷隔膜(25μm,深圳产)进行“Z”字形叠片,经过焊接、封装、烘烤、注液、化成、分容等工序,制成额定容量为20Ah的软包动力电芯。其中A组是无纺布陶瓷隔离膜制备的电芯,B组是正常PP隔离膜制备的电芯。

1.2 电芯电性能测试

循环性能:使用5V/50A电池测试柜(新威测试柜)对制作的软包动力电池进行电性能循环测试,充放电测试电压范围4.2V-2.75V。

倍率性能测试:电池标准充电后搁置20min,分别以1C-8C恒流放电至3.0V。

针刺测试方法:电池先满充。然后用5mm-8mm的钢钉,以25mm/s的速度垂直刺穿电芯,实验时钢针应该扎在实验电池的中心部位,并且穿透实验电池,观察实验电池2小时,是否起火爆炸。

热冲击性能:先把电池满充,然后放入130℃高低温箱内。静置60分钟,然后观察2h,判断电池是否燃烧,爆炸。

2 结果讨论

2.1 隔离膜耐热性能测试

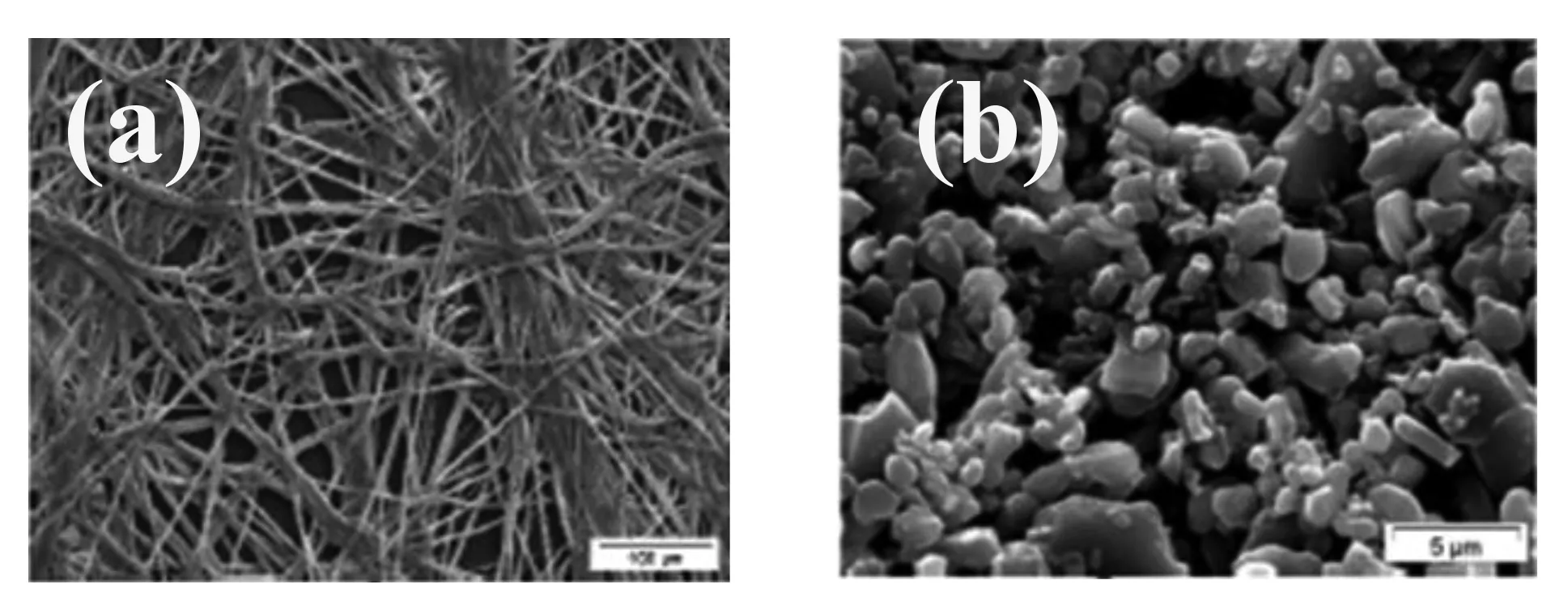

本文所用的隔离膜是以无纺布为基体,然后双面涂覆陶瓷粉末,用以增加隔离膜的耐热性能,其SEM图片如下图1所示。从图1(a)可以看出, 无纺布陶瓷隔离膜的基体孔隙率比较大,比较容易吸收水份和电解液。因此在制备过程中须严格控制水含量,防止出现K值异常或者化成气体的增多。图1(b)展示了表面覆盖陶瓷粉的无纺布隔离膜SEM图。由于无纺布具有卓越的耐高温性,在高温收缩率很小,上面黏附了高温性能很好的陶瓷粉末三氧化二铝,所以高温下,一方面基体收缩小,一方面陶瓷粉末保证了隔离膜形状。

图1 (a)无纺布隔离膜基体SEM图片;(b)陶瓷粉末SEM图片Fig.1 (a) SEM of non-woven separator;(b)SEM of ceramic powder

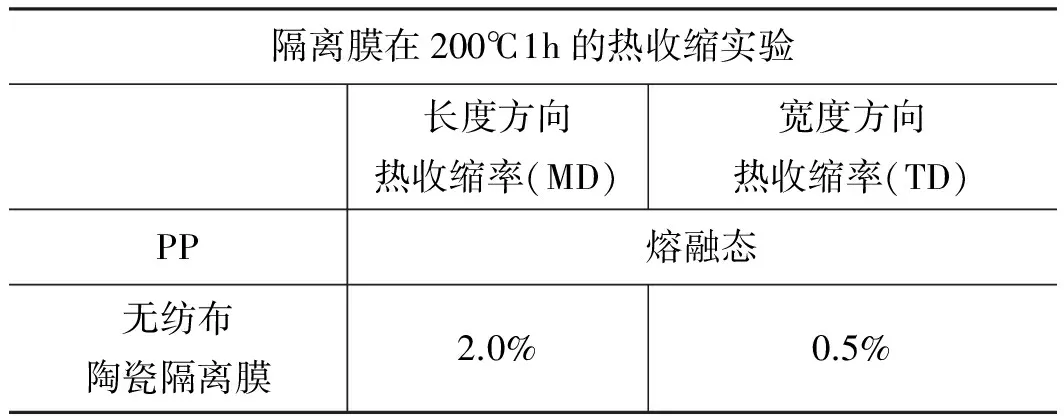

把经过陶瓷涂覆的隔离和PP隔离膜都放在热箱中,温度调节至200℃,静置1小时,然后测试隔离膜每个边长度的变化,得出在长度和宽度方向的收缩率。结果如下表示:

表1 隔离膜在200℃1h的热收缩实验Table1 Separator Hotbox test for 200℃1h

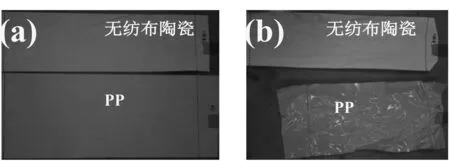

图2 (a)热实验(200℃1h)前;(b)热实验(200℃1h)后Fig.2 (a)Before hotbox(200℃1h);(b)After hotbox(200℃1h)

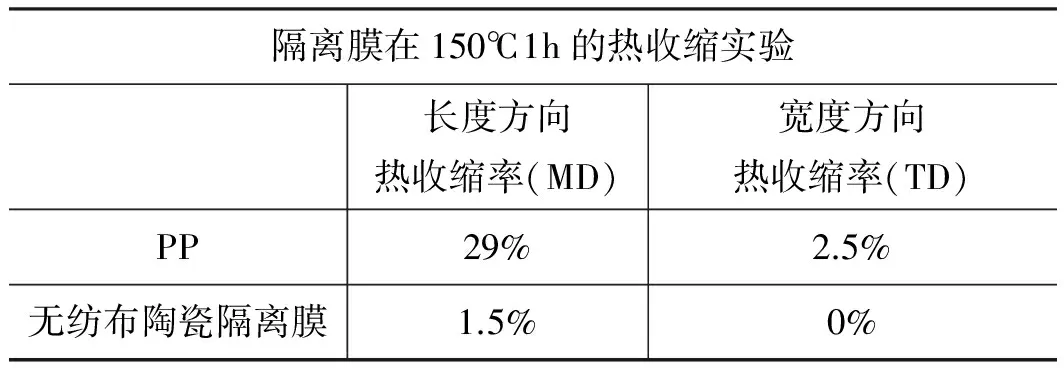

表2 隔离膜在150℃1h的热收缩实验

图3 (a)热实验(150℃1h)前; (b)热实验(150℃1h)后Fig.3 (a)Before hotbox(150℃1h); (b)After hotbox(150℃1h)

从表1中可以看出,两种不同的隔离膜经过高温后,无纺布陶瓷隔离膜的抗热收缩性能优异,在横向和纵向的热收缩性都要明显的好于其他性能隔离膜。在200℃1h热试验中,其他隔离膜都已经融熔状态下,无纺布隔离膜仍能保持基本形状;在150℃1h热试验中,PP隔离膜比无纺布隔离膜更能看到明显的收缩。可以预见到在电池的高温性能测试,无纺布陶瓷隔离膜能发挥优异作用,在高温情况下,无纺布陶瓷隔离膜可以很好的阻隔正负极的接触,防止高温下由于隔离膜的热收缩而导致正负极的短路,从而加剧热失控的产生。

2.2 电池化学性能测试

2.2.1 倍率性能测试

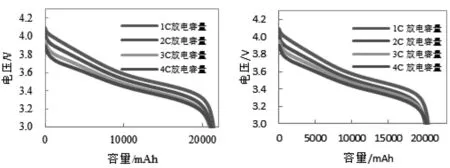

图4是两组电池的放电倍率曲线。从曲线可知,隔离膜的材质的变化并没有对电池的倍率性能产生影响,也没有对电池的电压平台和大倍率下的极化产生影响。

图4 (a)PP隔膜组的倍率放电性能; (b)无纺布隔离膜组倍率放电性能Fig.4 (a)Rate performance for PP group ;(b) Rate performance for non-woven separator group

2.2.2 循环性能

图5 (a)无纺布隔离膜常温循环曲线;(b)PP隔离膜常温循环曲线Fig.5 (a)Cycle performance for non-woven separator group; (b) Cycle performance for PP separator group

图5(a)是无纺布隔离膜的常温1C循环曲线,首次容量为20257mAh。循环了800次之后,电池容量为19842mAh,容量保持率为95%。图5(b)为PP隔离膜的常温循环性能,首次容量为20489mAh,循环800次之后,容量为19561mAh,容量保持率为95.5%。可以看到,无纺布隔离膜不会对电池的循环性能产生影响。

2.3 安全性能

2.3.1针刺性能

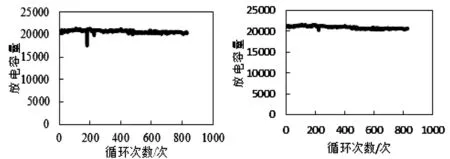

无纺布陶瓷隔离膜与PP隔离膜两组电池的针刺实验如下图6所示

图6 (a)无纺布隔离膜电池针刺实验前照片;(b) PP隔离膜电池针刺实验前照片;(c)无纺布隔离膜电池针刺实验后照片;(d) PP隔离膜电池针刺实验后照片Fig.6 (a)Before nail test for non-woven separator group; (b) Before nail test for PP separator group;(c)After nail test for non-woven separator group; (d) After nail test for PP separator group

图6(c)是用了无纺布陶瓷隔离膜的样品所做的针刺实验,图6(d)是用普通隔离膜做完针刺实验的图片。从图中可以看出,用无纺布陶瓷隔离膜做的样品在针刺之后不燃烧不爆炸,也就是正负极没有接触没有产生短路放热现象。而另外PP隔离膜电池,则发生了剧烈的燃烧。这是由于在穿刺过程中,引起正负极短路,大量发热是隔离膜受热收缩,引发了大面积的正负极短路,导致热失控,在热失控中电解液的燃烧造成整个电池的燃烧。在无纺布陶瓷隔离膜电池中,在穿刺的时候虽然也会有正负极的短路,也会有放热,但是没有引起隔离膜大面积收缩,正负极也没有继发更大面积短路,从而控制了热失控,也避免了电池的燃烧[6]。从此实验可以看出,无纺布陶瓷隔离膜由于其良好的热收缩性,在针刺测试中发挥了重要的作用。

2.3.2 热冲击性能

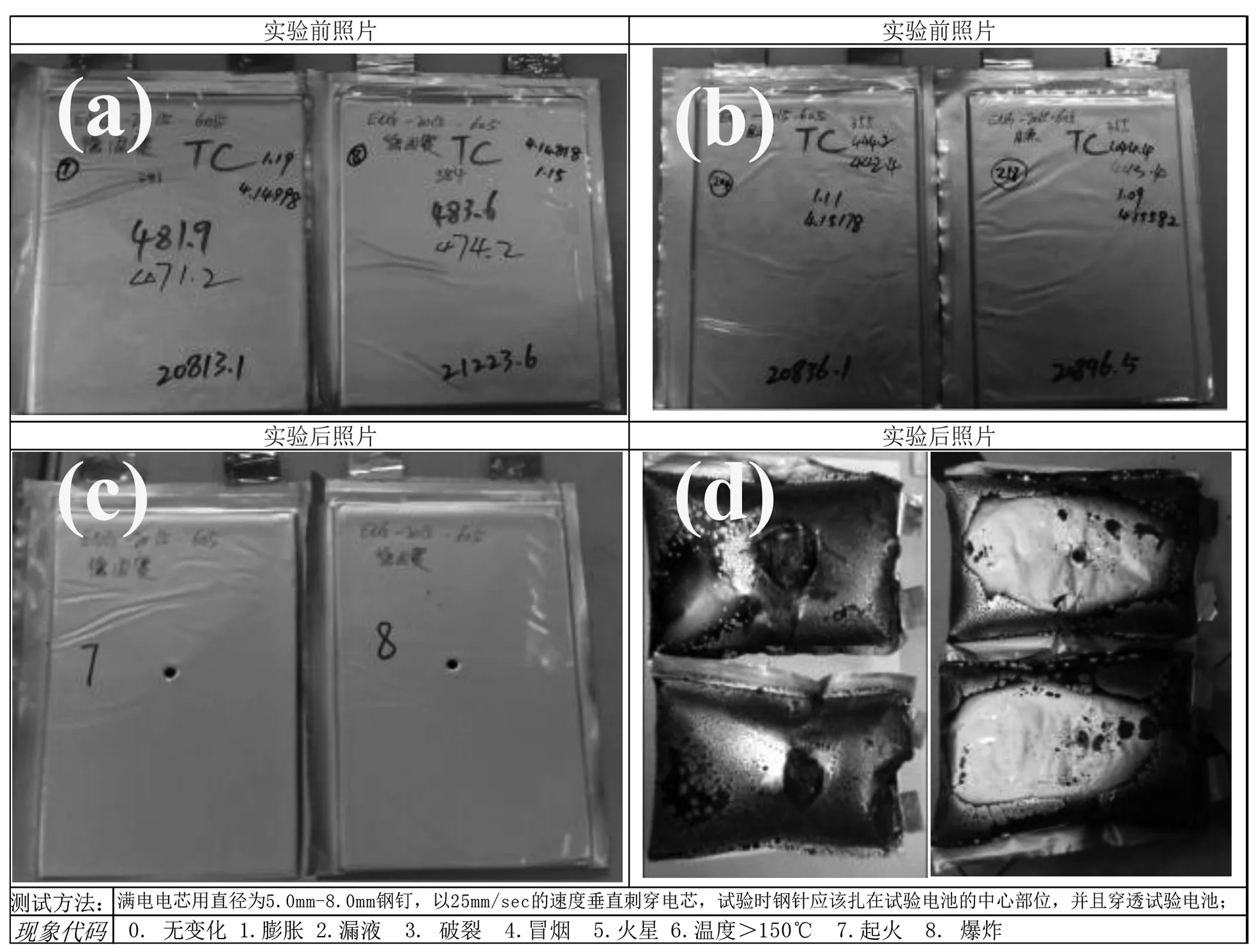

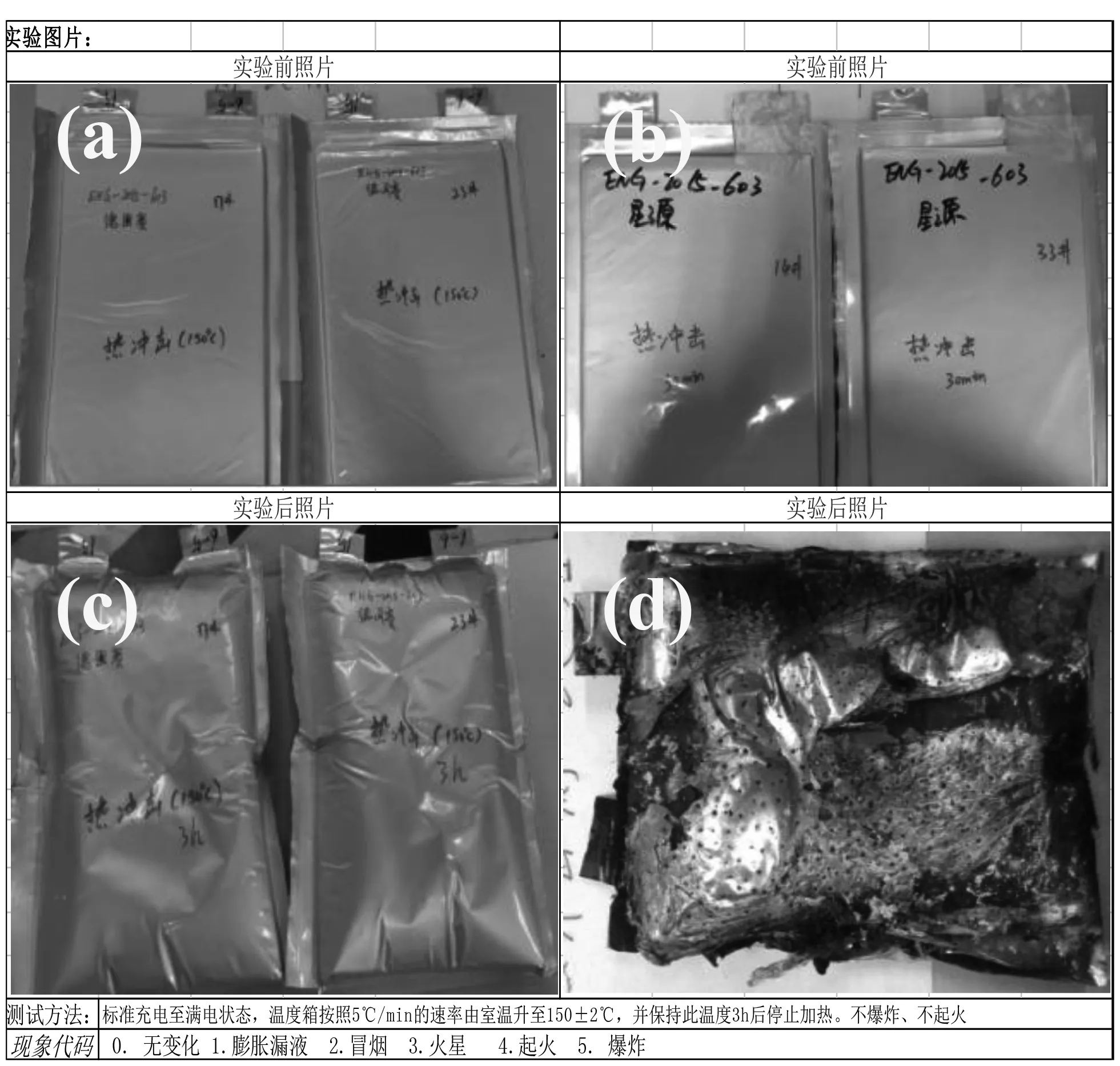

两个不同组的电池做高温热冲击的实验如图7所示。

图7 (a)无纺布隔离膜电池热冲击实验前照片;(b) PP隔离膜电池热冲击实验前照片;(c)无纺布隔离膜电池热冲击实验后照片;(d) PP隔离膜电池热冲击实验后照片;Fig.7 (a)Before hotbox test for non-woven separator group; (b) Before hotbox test for PP separator group;(c)After hotbox test for non-woven separator group; (d) After hotbox test for PP separator group

图7(a)是无纺布陶瓷隔离膜电池热冲击测试前的照片,图7(b)是PP陶瓷隔离膜电池热冲击测试前的照片。图7(c)是无纺布陶瓷隔离膜电池150℃3h热冲击测试后的照片,图7(d)是PP陶瓷隔离膜电池150℃30min热冲击测试后的照片。从图7(d)可以看出,无纺布陶瓷隔离膜在经过高温热冲击后,电池出现了胀气,但是PP隔离膜的电池虽然热冲击时间短还是发生了剧烈的燃烧。原因是在150℃高温下,隔离膜受热发生了收缩现象,导致正负极发生接触,从而引起大量热的产生,而电解液属于易燃有机物,在高温,极片满电的情况下,极片活性更高,更加加剧了热失控的发生。该实验表明,在热冲击实验中,隔离膜的热收缩性是一个很重要的评估参数,对于安全性有至关重要的作用。

3 结论

本文以镍钴锰酸锂三元为正极材料,石墨为负极材料,无纺布陶瓷隔离膜和PP隔离膜分别作为电池隔膜,制作了容量在20Ah,能量密度在160wh/kg的三元电动汽车高比能量软包装动力锂离子电池。测试并对比了其化学性能和安全性能。实验结果显示,使用无纺布陶瓷隔离膜没有降低电池的容量,对其倍率放电及循环等化学性能也没有影响。但是从穿刺和热冲击等安全实验来看,使用无纺布陶瓷隔离膜可以明显改善电池在滥用条件下的安全性能,从而大大提高了电动车的安全性。鉴于国家政策对三元体系的解锁,加上补贴对能量密度的倾斜,三元体系的材料会逐步的应用到电动车上,在带来能量密度提升的同时势必会降低安全性能。相对于国标测试项目,三元体系的针刺性能是最容易失效的实验,如果在电解液中添加阻燃添加剂,首先是要克服成本问题,然后要克服添加剂产生的副反应及对电池化学性能产生的影响。所以最直接有效的方法就是使用高温性能好的隔离膜,从物理层面防止正负极的接触,从而阻止热失控产生。但是现在无纺布隔离膜还没有大规模的批量使用,原因有三:其一,成本较高,很少有厂家量产化;其二,无纺布的孔隙率高,如果电池的正负极过量系数设计不够,会产生析锂产热,电池K值也会变大;其三,由于工艺能力的限制无纺布陶瓷隔离膜目前的厚度约在16~25μm,还没有降到正常隔离膜那么薄的厚度,因此会适量降低电池的能量密度[7,8]。如果后续解决了这三个问题,那么相信会广泛的使用在锂离子电池上。

[1] Lu L G,Han X B,Li J Q,Ouyang M G.A review on the key issues for lithium-ion battery management in electric vehicles[J].Journal of Power Sources,2013,226,272-288.

[2] 邹邦坤,丁楚雄,陈春华.锂离子电池三元正极材料的研究进展[J].中国科学,化学.2014(7).

[3] 王伟东,邱卫华,丁倩倩等编著.锂离子电池三元材料-工艺技术及生产应用.化学工业出版社,2015.3.

[4] 赵信豪.锂电池三元系正极材料之添加剂制备与电池性能探讨[D].台湾:国立中央大学,2012.

[5] 于中彬.陶瓷隔膜技术提升锂电池安全性[J].学术争鸣.2016,67,18.

[6] 王耀根,动力锂离子电池隔膜的性能要求及发展状况[J].塑料制造,2014(12):59-64.

[7] 王辉.锂离子电池隔膜的研究进展及发展方向[J].塑料制造,2015(6):56-60.

[8] 史瑞祥,等.锂离子动力电池安全性能影响因素分析[J].电池工业,2014(6)19卷3期:56-60.