燃机轮盘锻件用30Cr2Ni4MoV钢冶炼工艺研究及冶金质量评价

2017-03-28罗玉立鞠庆红杨先芝

罗玉立 鞠庆红 曾 杰 杨先芝

(中国第二重型机械集团公司,四川618013)

燃机轮盘锻件用30Cr2Ni4MoV钢冶炼工艺研究及冶金质量评价

罗玉立 鞠庆红 曾 杰 杨先芝

(中国第二重型机械集团公司,四川618013)

介绍了燃机轮盘用30Cr2Ni4MoV超纯净钢的冶炼工艺措施、过程控制及质量评价。通过制定严谨的工艺、精细化的过程控制,所有产品一次性合格。

燃机轮盘;冶炼工艺;30Cr2Ni4MoV;过程控制;质量评价

1 技术条件

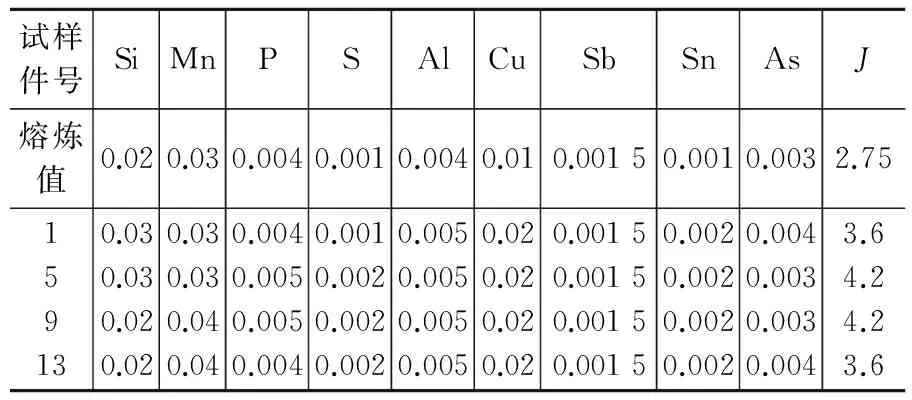

某汽轮机厂采用30Cr2Ni4MoV超纯净钢制造燃机锻件。对C、Cr、Ni、Mo、V等常规可控元素的要求与普通低压转子相同,但是对Si、Mn、P、S等残余元素提出了相当高的要求。燃机锻件残余、有害元素的化学成分标准要求见表1。

表1 燃机锻件残余、有害元素的 化学成分标准要求(质量分数,%)Table 1 The standard requirements of chemical composition of residual and harmful elements of gas turbine forgings (mass fraction, %)

注:J=(Si+Mn)(P+Sn)×10 000

该锻件不仅对化学成分要求非常严格,而且对夹杂物总量也提出了非常苛刻的要求。标准要求A+B+C+D≤3.0,必须至少有一项达到0级,其他任何一项不能超过1级。

2 工艺措施及过程控制

对残余、有害元素成分和夹杂物总量的严格要求,对原辅材料的质量等级、冶炼工艺和生产过程管控等都提出了相当高的要求。

2.1 工艺流程

本次生产锭型约100 t,根据我厂设备,选用“电弧炉粗炼→钢包炉真空精炼→真空浇注”的流程,从工艺上采取最优手段,确保有效地去除钢中的有害元素,降低气体含量,减少内生夹杂物。

2.2 原辅材料要求

为了尽可能的降低As、Sn、Sb等残余有害元素含量,冶炼本钢种时,选用特优生铁和特优废钢,精选海绵铁,严格控制本厂返回废钢用量。必须选取有害残余元素含量低的、高等级的铁合金,严格控制在加入铁合金的过程中带入残余元素。对于造渣及脱氧材料同样必须进行精选。

2.3 过程控制

在电炉粗炼阶段,主要任务是通过吹氧助熔,快速熔化炉料,实现脱P和去除夹杂物的目的。在冶炼前期,充分利用温度低、脱P条件良好的情况造好渣,实现快速脱P。在冶炼后期,强化脱C,强化钢液沸腾去除钢液中的夹杂物。当P≤0.002 5%,温度达到工艺要求后出钢。

STZ 诱导小鼠 DR 模型的主要缺点是持续时间长,这增加了实验成本[25]。STZ 有细胞毒性,可以破坏心脏、肾脏、中枢神经系统等重要脏器的功能,导致实验动物剂量依赖性死亡[11]。STZ 剂量高于 200 mg/kg 会导致小鼠死亡[5]。实验动物有 STZ中毒现象时可以通过注射药物降低实验动物的死亡率,如他克林可以作为糖基清除剂在注射 STZ 后使用[26]。通过改进实验方法,也可以降低实验动物的死亡率,如选择实验动物时尽量选用雄性小鼠,小鼠周龄要达到性成熟期(尽量在 8~9 周龄),采用高脂饮食伴注射较低剂量 STZ 的方式,或尽量采用静脉注射等。

在钢包炉阶段,主要任务是去氢脱氧、脱硫,去除夹杂物,调节化学成分和出钢温度。这一环节直接关系到钢水纯净度,所以必须严格执行工艺。不仅要确保可控元素达到规定要求,还要保证残余有害元素满足标准要求,做好去H脱O,降低钢中的气体及夹杂物含量,从而获得高纯净度钢水。

在铸锭环节,不仅要选取表面质量良好的冶金附具,而且还要做好冶金附具的清洁干燥工作,严格防止外来夹杂及二次氧化。

3 冶金质量评价

通过执行严格的工艺措施和精细的过程控制,整个冶炼过程非常顺利,各项参数得到有力实施。对该支钢锭锻制成的13件不同规格的产品进行了理化检验,从而进行冶金质量评价。

3.1 残余元素检测

熔炼中的和锻件成品的残余元素化学成分见表2。

从表2可以看出,通过对熔炼和锻件成品的分析,残余元素不仅达到了标准要求,而且各元素含量相当低,特别是J系数处于很低水平。

3.2 偏析评价

分析所有元素的偏析程度,均不超过5%。这在大型钢锭制造的锻件中是不多见的,说明制造锻件的钢锭的均匀性达到了非常高的水平。

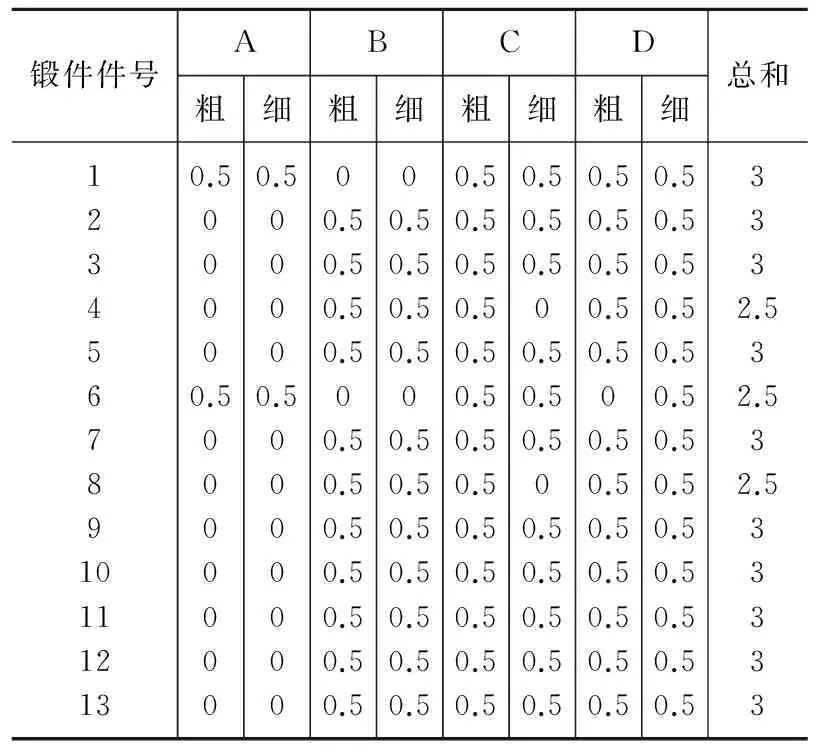

3.3 夹杂物评价

对13件产品的夹杂物评级情况见表4。从表4可以看出,A类夹杂物几乎全部为0级,B、C、D类夹杂物均不大于0.5级。所有产品的夹杂物总量均不超过3.0级,符合标准要求。

表2 残余元素化学成分(质量分数,%)Table 2 Chemical composition of residual elements (mass fraction, %)

表3 易偏析元素的偏析情况(质量分数,%)Table 3 The segregation of elements (mass fraction, %)

表4 夹杂物评级Table 4 The inclusion grade

3.4 无损检测

对13件产品按某企业标准进行无损检测,未发现超过∅1 . 6 mm 的单个缺陷及超过∅1 mm的密集缺陷,无损检测一次性合格。

3.5 力学性能检验

按某企业标准要求,进行力学性能检验,均一次性合格。部分工件的力学性能见表5。13件产品的力学性能非常均匀,并且各项指标有很大的富余量。

表5 燃机锻件的力学性能Table 5 Mechanical property of gas turbine forgings

4 结论

通过对13件燃机锻件的冶炼过程进行严格的工艺过程控制,成品的化学成分、力学性能非常均匀,所有工序一次性合格。各项理化检验结果证明,该钢锭纯净度高,冶金质量良好,完全达到了燃机锻件所需超纯净钢的要求。

[1] 罗玉立,李连龙,何亚军.620℃超超临界汽轮机转子用新材料冶炼工艺研究.大型铸锻件,2016(2):3-5.

[2] 金杨,马腾霄.钢包炉冶炼超低硫钢研究. 大型铸锻件,2015(6):13-15.

[3] 陈海堤,王涛,罗玉立.400t级巨型钢锭偏析及夹杂物分布研究. 大型铸锻件,2013(1):9-15.

编辑 杜 敏

Study on Smelting Process of 30Cr2Ni4MoV Steel for Wheel Forgings and Quality Evaluation

Luo Yuli, Ju Qinghong, Zeng Jie, Yang Xianzhi

The smelting process, the process control and the quality evaluation of ultra-high clean 30Cr2Ni4MoV steel for gas turbine wheel have been introduced. By preparing the strict process and controlling the process precisely, all the products meet the requirements.

gas turbine wheel; smelting process; 30Cr2Ni4MoV; process controlling; quality evaluation

2016—09—08

TF762.+8

B