P91耐热钢纯净化冶炼工艺研究

2017-03-28胡永平徐亚东石宝风涂明金

胡永平 徐亚东 石宝风 韩 非 涂明金

(内蒙古北方重工业集团有限公司,内蒙古014030)

生产技术

P91耐热钢纯净化冶炼工艺研究

胡永平 徐亚东 石宝风 韩 非 涂明金

(内蒙古北方重工业集团有限公司,内蒙古014030)

针对P91钢的特殊使用工况,提高纯净度以改善材料使用性能。通过制定电弧炉(EAF)冶炼过程控碳、出钢过程中碳粉预脱氧、LF精炼过程中扩散脱氧、VD真空除气及其后的软吹处理等工艺措施,使P91钢的全氧含量、夹杂物均符合标准要求。

P91钢;纯净度;预脱氧;扩散脱氧;力学性能

2015年初内蒙古北方重工业集团有限公司(下称北方重工)中标国内某400万t/a煤炭间接液化项目超高压蒸汽用P91无缝钢管。该项目P91钢管的技术要求(非金属夹杂物、P含量、晶粒度、硬度均匀性)超出国内批量生产该类钢管的实际水平,特别是非金属夹杂物,实现指标存在极大的技术难度。为此,北方重工开展了提高钢的纯净度(O含量、夹杂物)技术攻关,使产品合格率达到100%,拓展了高端无缝钢管市场。

1 存在的问题分析

1.1 钢管技术要求

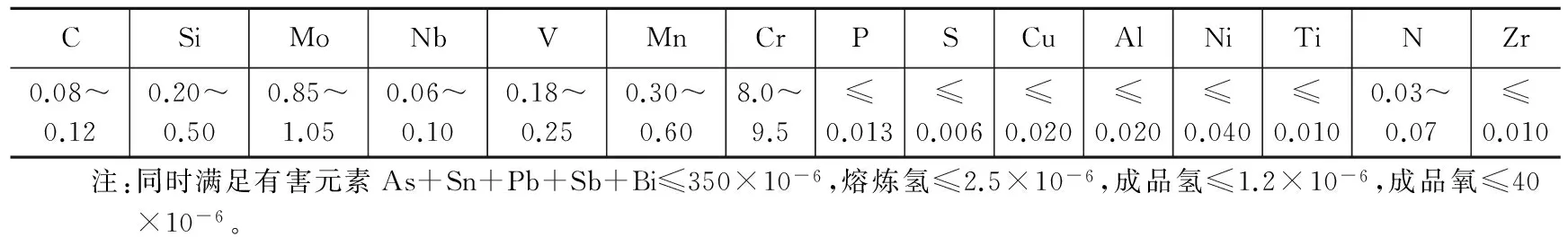

1.1.1 化学成分

P91无缝钢管的化学成分应符合表1要求。

表1 P91无缝钢管的化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of P91 seamless tube (mass fraction, %)

表2 P91钢管的力学性能要求Table 2 The requirements of mechanical properties of P91 steel tube

1.1.2 力学性能

P91无缝钢管力学性能指标应满足表2要求。

热处理后每种规格钢管在冒口端取样,分别在450℃、500℃、550℃下按GB/T 4338进行两个高温拉力试验。按GB 5310—2008标准表B.1中10Cr9Mo1VNbN验收。

1.1.3 低倍组织

逐支在钢管两端进行低倍组织试验。钢管的横截面低倍酸浸试片上不允许有目视可见的白点、夹杂、皮下气泡、翻皮和分层。按GB/T 1979—2001评级,一般疏松、锭型偏析应分别≤2.0级。

1.1.4 弯曲

卖方提供的钢管根据协议要求进行相应的压扁或弯曲试验。弯曲试验分为正向弯曲(靠近钢管外表面的试样表面受拉变形)和反向弯曲(靠近钢管内表面的试样表面受拉变形)。弯曲试验后,试样弯曲受拉表面及侧面不允许出现目视可见的裂纹或裂口。

1.1.5 非金属夹杂物

每批在2支钢管冒口端1/2壁厚处取样,按GB/T 10561—2005进行非金属夹杂物检测。成品钢管非金属夹杂物要求:A、C≤1级,B、D≤1.5级,且A+B+C+D≤3.5级;DS≤1.5级。

1.1.6 晶粒度检测

每批在2支钢管冒口端1/2壁厚处取样,按GB/T 6394—2002进行晶粒度检测,钢管在热处理后实际晶粒度应为5~8级。晶粒度检验按照ASTM E112—2010,要求金相均匀、晶界清晰。同热处理炉两支钢管试片上最大与最小实际晶粒度级别差应不大于3级。

1.1.7 显微组织

逐支在钢管两端1/2壁厚处各取一个试样,按GB/T 13298—1991进行显微组织检测。钢管的显微组织应为回火索氏体或回火马氏体,不允许有δ铁素体。

1.1.8 硬度

钢管硬度值必须控制在190~240HBW之间。

1.1.9 无损检测

卖方提供的钢管逐根按照SEP1915或E213做100%超声检测(横波+纵波),L2级合格。钢管在热处理后应按照GB 7735逐根进行100%涡流检验, B级合格。

1.2 技术难点

根据技术要求,主要问题是P91无缝钢管B、D及DS类夹杂物单项级别和总和要求高。北方重工2014年挤压生产的P91钢管夹杂物级别统计结果见表3。

表3 2014年P91钢管夹杂物合格率统计结果Table 3 The statistic results of inclusion of P91 steel tube in 2014

从统计结果可看出,2014年采用挤压工艺批量生产的P91钢管夹杂物19.6%达不到技术要求。

对于冶炼高纯净高铬钢P91而言,钢中夹杂物级别达到B、D、DS≤1.5级,且同时满足A+B+C+D≤3.5级,控制钢中O含量和选择脱氧方式成为难点。

2 针对问题制定的技术措施

低碳钢控氧难度大,低碳高合金钢冶炼时间长,难度更大。为此,要“系统考虑,防治结合”,即通过控制电炉冶炼过程中的过氧化程度、出钢过程中预脱氧措施、精炼过程扩散脱氧、钢液中的脱氧产物和夹杂物形态、熔渣吸附能力、浇注过程气体保护,实现低氧含量。

2.1 工艺流程

P91钢管制造流程为:50 t EAF→50 t LF→VD→调氮→软吹→保护浇注→钢锭热送→150 MN压机制坯→360 MN压机挤管→管坯热处理→理化检测→精加工→无损检测→交验。

2.2 控制电炉过氧,减少脱氧产物总量

众所周知,当氧化脱碳期达平衡态时C、O浓度积是常数,碳高则氧低。因P91等钢出钢碳工艺要求较低(≤0.05%),若吹氧工艺控制不合理,出钢C含量控制过低,会造成电炉钢水过氧化,进而造成在后续精炼工序中使用的脱氧剂的量增多,生成较多的脱氧产物,而脱氧产物不能全部上浮被熔渣吸附,势必有部分脱氧产物滞留在钢液中,从而造成钢中夹杂物超标。因此优化电炉冶炼中的化料、氧化脱碳及升温期的吹氧工艺,并以理论计算吹氧量为指导,在保证出钢P含量条件下,精确控制C含量是从源头减少O含量的关键。

2.3 优化电炉出钢过程中的脱氧工艺

通过炉前在线定氧仪检测,电炉出钢C含量控制在0.04%~0.05%的粗炼钢水中的O含量高达600×10-6以上。若全部采用铝等脱氧剂进行沉淀脱氧,钢中脱氧产物含量增多。若全部采用扩散脱氧剂脱氧,则脱氧时间长。可以利用碳预脱氧形成的反应产物是CO气体,这样不会污染钢液。在出钢过程中采用先碳脱氧脱除部分氧,后用铝沉淀脱氧的脱氧方式,充分利用电炉出钢过程中良好的脱氧反应动力学条件,提高碳脱氧速度,减少Al2O3等夹杂物的数量。

2.4 优化LF工序扩散脱氧工艺

扩散脱氧是通过向熔渣表面添加碳粉、硅铁粉、铝粉、电石等脱氧剂以降低炉渣中(FeO)的含量,当炉渣中(FeO)含量不断降低时,钢中的氧会向炉渣中扩散以维持其在渣-钢之间的平衡,进而达到深度脱除钢液中氧的目的。在P91钢扩散脱氧过程中通过持续地将渣中氧化铬、氧化亚铁等氧化物还原,使熔渣颜色由绿色变为白色。若熔渣中氧化铬含量偏高,会造成熔渣粘度高,流动性差,渣中化学反应和钢渣间的反应动力学条件变差,脱氧困难,还原时间长。控制精炼过程中熔渣中铬的氧化是实现高铬钢快速还原的重要环节。P91钢中的Cr含量高达8.5%~9.0%,若在钢液中脱氧不充分的条件下大量加入铬铁,钢液中的Cr元素会由于部分氧化生成较多的铬的氧化物夹杂进入渣中,增大扩散脱氧的难度。在钢液脱氧充分的情况下(即熔渣颜色变为浅灰色)时,再添加铬铁调整成分时,可有效减少因Cr元素的氧化而进入熔渣的量。

为实现稳定控制钢中夹杂物数量,精炼过程中全部采用扩散脱氧的方式进行脱氧。精炼过程采用不间断扩散脱氧的方式脱氧,持续地保持熔渣还原性,防止精炼过程钢水因多次添加合金而导致的污染。同时封闭炉盖与钢包上口之间的间隙,减少吸气。

采取上述措施,VD前及软吹前钢液中自由氧含量≤8×10-6,渣中(FeO)≤0.6%。

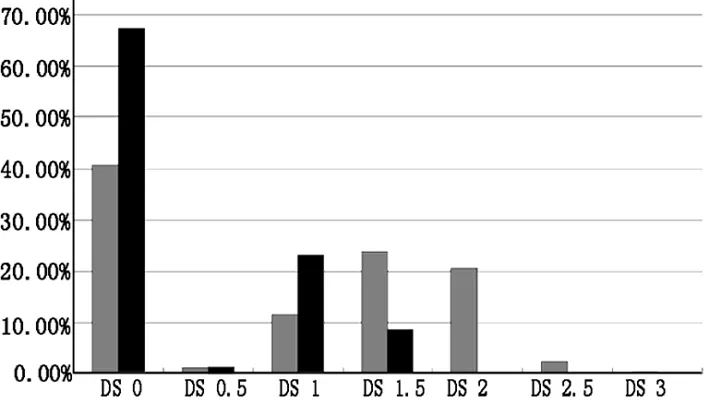

2.5 VD前进行钙处理,增加夹杂物上浮时间

用扩散脱氧的方法将渣中的(FeO)脱除至0.6%左右时,再用扩散脱氧的方式脱氧则脱氧速度极慢,此时采用硅钙处理进行终脱氧及夹杂物变性,促使氧化物夹杂球化。针对过去P91冶炼中的DS类夹杂物(大颗粒球状夹杂物)偏高的现状,在生产过程中将钙处理工序由软吹前改为VD前,以增加钢液中大颗粒球状夹杂物上浮时间,使其充分上浮排除。同时精炼过程中采用硅铁粉脱氧,调整熔渣碱度,控制高碱度熔渣生成球状夹杂物较多的条件。

2.6 严格控制精炼过程中Al含量

精炼后将钢中Al含量控制在0.015%~0.025%,使与之平衡的钢中溶解氧含量处于较低水平,避免凝固过程生成大量的Al2O3等夹杂物。

2.7 钢锭浇注

钢锭浇注前进行不少于20 min的软吹净化,吹氩流量以对应透气砖位置液面微微波动为宜,软吹结束吊包浇注。采用绝热板、保护渣、发热剂、保温剂、氩气保护罩“五位一体”工艺。

3 纯净度及性能结果

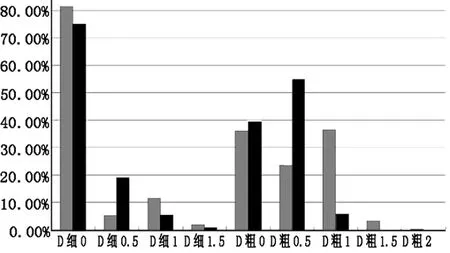

3.1 各类夹杂物的改善效果

(a)A类夹杂物

(b)B类夹杂物

(d)D类夹杂物

(e)DS类夹杂物

(f)各类夹杂物总和图1 2014、2015年P91无缝管夹杂物分布对比Figure 1 The comparison of inclusion distribution of P91 seamless tube in 2014 and 2015

通过在电炉初炼、出钢过程、精炼及浇注过程中的各个控制环节采取措施,P91钢中夹杂物水平有了明显的改善。为便于反映改善的效果,将2014年挤压生产的无缝管各类夹杂物水平与工艺改进后各类夹杂物水平在图1中予以对照给出。

图1分别给出了各类夹杂物的分布图和各类夹杂物总和的分布图。

图2 全氧含量分布图Figure 2 The diagram of total oxygen content distribution

(a)屈服强度

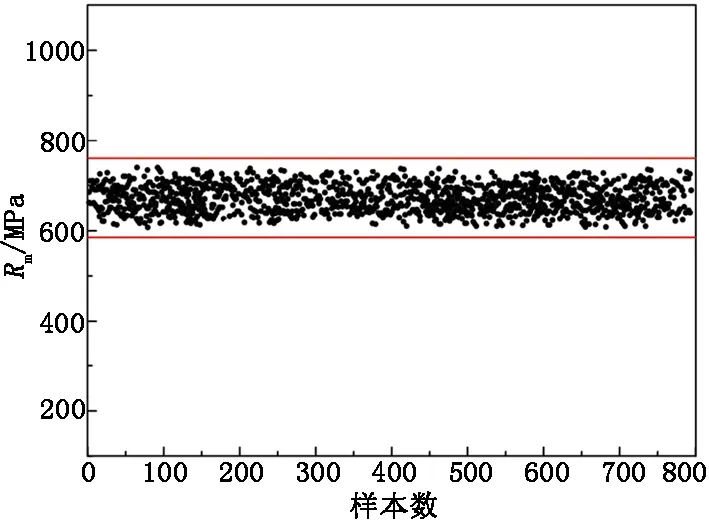

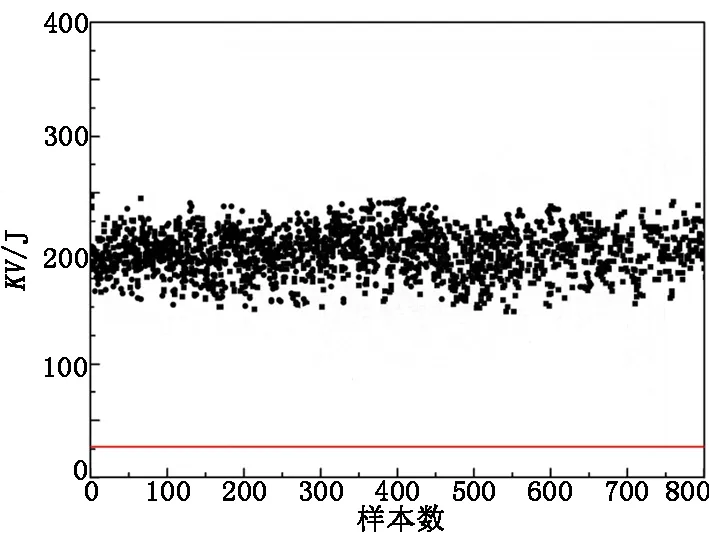

(b)抗拉强度

(c)冲击韧性图3 P91钢管的室温力学性能分布Figure 3 The distribution of mechanical property at room temperature of P91 steel tube

3.2 全氧含量

全氧含量分布图如图2所示。

由图2可以看出,无缝钢管全氧含量主要分布在12×10-6~20×10-6之间,冶炼过程中脱氧较完全,纯净度水平较高。

3.3 室温力学性能

P91钢管室温力学性能分布图如图3所示。

可以看出,P91无缝钢管的屈服强度、抗拉强度和冲击韧性均高于标准要求,材料具有良好的性能储备。同时P91无缝钢管的屈服强度、抗拉强度和冲击韧性分布均匀性较好,表明材料的均匀性良好。

3.4 其他指标

批量生产的P91钢管的化学成分、高温力学性能、低倍组织、显微组织、冷弯性能、晶粒度、硬度、无损检测性能全部满足订货技术要求。

4 结论

(1)摸索出电炉不同冶炼阶段吹氧炼钢工艺,将出钢C含量控制在0.04%~0.05%,稳定地控制了电炉冶炼钢水过氧化,从源头控制钢中的O含量。

(2)采用电炉出钢过程先碳脱氧、后沉淀脱氧的电炉炉后预脱氧工艺,精炼过程扩散脱氧,控制VD前及软吹前钢中自由氧≤8×10-6,(FeO)≤0.6%。VD前钢水达到较高纯净度后再进行钙处理及终脱氧,减少了钢水中的脱氧产物,改善了夹杂物的形态。

(3)采用精炼过程不间断扩散脱氧和持续保持熔渣还原性,防止精炼过程钢水的多次污染。

(4)控制熔渣碱度,减少球状夹杂物。

(5)通过综合采用以上技术措施,制备的无缝管产品中的全氧含量稳定控制在12×10-6~20×10-6范围内。A类和C类夹杂物控制在不大于1级、B类和D类夹杂物不大于1.5级的范围内。A、B、C、D类夹杂物之和控制在不大于3.5级的范围内。同时材料的性能指标均达到相关技术标准,且性能储备较大。

编辑 杜青泉

Research on Purified Smelting Process of P91 Heat Resistance Steel

Hu Yongping, Xu Yadong, Shi Baofeng, Han Fei, Tu Mingjin

For the special service condition of P91 steel, the purity shall be increased to improve the operational performance of material. By preparing the following process, such as controlling the carbon during EAF smelting process, preliminary dexidation with carbon powder during steel tapping process, diffusion deoxidation during LF refining process, vacuum degassing and soft blowing etc., the total oxygen content of P91 steel and the inclusion all meet the requirements of standards.

P91 steel; purity; preliminary dexidation; diffusion deoxidation; mechanical property

2016—09—01

TF7

B