42CrNiMoV钢的高温热压缩流变行为

2017-03-28乔石

乔 石

(中国第一重型机械股份公司科技部,黑龙江161042)

42CrNiMoV钢的高温热压缩流变行为

乔 石

(中国第一重型机械股份公司科技部,黑龙江161042)

利用Gleeble-3500热模拟试验机研究了42CrNiMoV钢在不同温度与应变速率下的热压缩流变行为,并且构建了它的高温流变应力本构方程,发现修正拟合后的结果与实测值吻合较好,平均误差只有4.024%。

42CrNiMoV钢;高温热压缩;流变应力;本构方程

42CrNiMoV钢作为一种高强度低合金钢,广泛应用于各个工业领域,尤其是在海洋油气田开采中,由于它具有较高的力学性能、低温冲击性能和抗硫化氢腐蚀性能,常用于生产井口头、防喷器、连接器、导管头和阀箱等各种耐压构件等[1-2]。目前世界海洋石油开采已经逐渐从近海转向深海,但国内在深水钻井与装备的材料设计和制造上与国际水平相差较大。

目前国内外对42CrMo钢的热流变行为研究较为深入,例如,国内中南大学的蔺永成等人[3]对42CrMo钢的热压缩流变应力行为进行了研究,但其研究仅局限于应用热压缩数据建立本构方程,且方程没有经过修正处理。

本研究采用Gleeble-3500热模拟试验机对42CrNiMoV(AISI 4140改进型)钢进行高温热压缩试验,并以此为基础,建立了不同变形条件下的真应力-真应变本构方程,从而准确预测流变应力与变形温度和变形速率之间的关系。另一方面,结合真应力真应变曲线,对热压缩试样的再结晶情况进行了分析,为发展海洋采油用井口锻件材料提供理论支持。

1 试验

1.1 试验材料

根据海洋井口锻件抗硫化物应力开裂(SSC)高强度钢合金化设计准则[4-6],以及JMatPro模拟计算的结果,在保证合适硬度和强度的基础上,尽量提高材料的韧性要求(低温冲击)及抗硫化氢应力腐蚀性能,结合目前国际石油设备制造企业的改进型合金成分的调研结果,设计了42CrNiMoV合金钢的成分。根据所设计的化学成分,采用真空电磁感应熔炼技术进行冶炼,其化学成分如表1所示。

表1 42CrNiMoV钢化学成分(质量分数,%)Table 1 Chemical composition of 42CrNiMoV steel (mass fraction, %)

1.2 试验方法

钢锭取样并加工成∅10 mm×15 mm标准试样进行热压缩试验,试验设备采用Gleeble-3500热模拟试验机。热压缩变形温度分别为850℃、950℃、1 000℃、1 050℃、1 100℃、1 150℃和1 200℃,应变速率为0.01 s-1、0.1 s-1、1 s-1和10 s-1,压下量为60%,加热标样至1 200℃,保温3 min然后冷却至相应变形温度进行热压缩试验。试验过程中,试样两端粘接钽片和石墨片进行润滑,标样中间焊接热电偶用于测量试样温度,试验中监控载荷、应力、应变、温度以及位移。

2 试验结果与分析

2.1 试验结果

热压缩后试样如图1所示。可以看出,热压缩后的试样没有开裂,存在轻微的鼓肚现象。

图1 10 s-1应变速率下高温热压缩试样Figure 1 The samples of the hot compress deformation at strain rate of 10 s-1

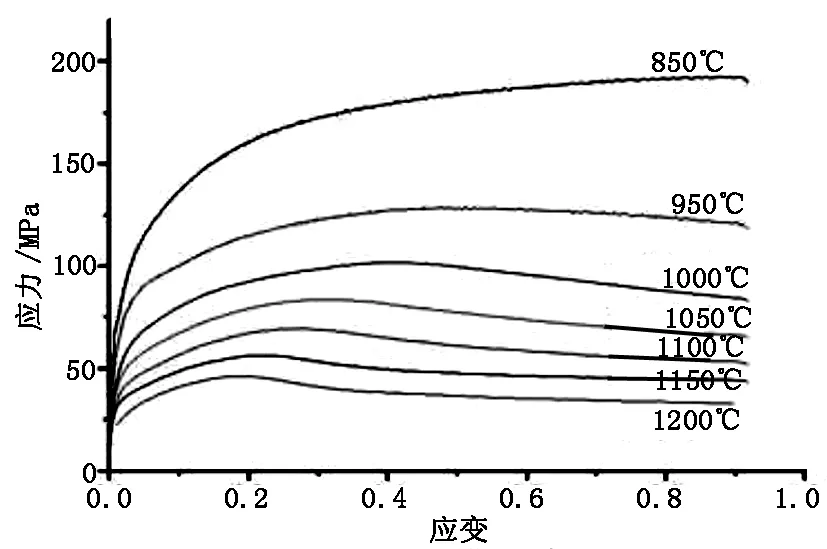

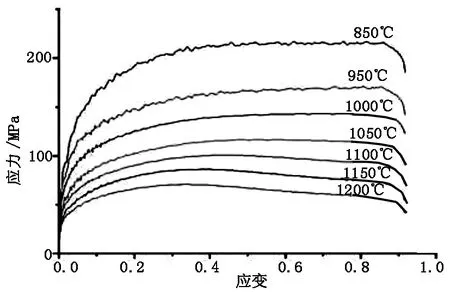

相同应变速率、不同应变温度条件下的真应力-真应变曲线如图2所示。可以看出,随着应变温度增加,所需流变应力逐渐降低,这是由于随着温度增加,位错能量增加,刃型位错的攀移和螺型位错的交滑移以及位错相遇发生抵消,从而使位错密度降低。当应变速率为10 s-1时,对应变控制采取位移控制模式,由于应变量为60%,应变速率较大,整个变形时间非常短暂,所以应变量可能还未真正达到60%,热压缩机就开始卸载载荷。

流变应力曲线可以很好地表征变形过程的力学行为及组织演变,位错增殖导致加工硬化以及位错相消导致动态软化。根据软化的程度不同,流变应力曲线相应分为加工硬化型、动态回复型和动态再结晶型3种类型[7-9]。

加工硬化型流变应力曲线不存在峰值应力,流变应力在试验范围内不断升高,动态回复和动态再结晶型流变应力曲线可分为3个阶段。第1阶段为微变形阶段,随着变形量的不断增加,产生加工硬化,真应力迅速提高,屈服后,变形进入第2阶段,软化速度仍然小于硬化速度,但加工硬化率逐渐降低,流变应力增加到一个峰值后,进入第3阶段。动态回复型曲线的稳态流变应力和峰值应力相同,动态再结晶型流变应力曲线表现为应力达到峰值后不断降低,动态再结晶晶粒可以重新产生变形,随即又开始新的动态再结晶,如此反复,动态再结晶与加工硬化达到平衡,真应力-真应变曲线为一条近似水平的直线,随着变形量的增加,流变应力基本保不变。其中,应变速率为0.01 s-1,应变温度超过950℃的变形曲线为动态再结晶型,应变速率为0.1 s-1,应变温度超过1 000℃的应力应变曲线都为动态再结晶型;应变速率为1 s-1,变形温度在850~1 050℃之间的应力应变曲线为动态回复型;应变速率为10 s-1,应变温度小于1 150℃的应力应变曲线都属于加工硬化型。

应变速率=0.01 s-1

应变速率=0.1 s-1

应变速率=1 s-1

应变速率=10 s-1图2 42CrNiMoV钢真应力-真应变曲线Figure 2 True stress-strain curves for 42CrNiMoV steel

(a)T=1 150℃,℃,℃,图3 不同条件下的再结晶情况Figure 3 Recrystallization in different conditions

2.2 再结晶分析

试样经过热压缩后进行水淬,保留热压缩后的初始形貌,并分析试样的再结晶情况。图3所示为不同应变条件下的再结晶情况。结合应力应变曲线,可以看出,图3(a)所示为动态再结晶后晶粒,晶界处存在大量细小晶粒;图3(b)所示为动态回复型,晶粒呈等轴状,发生了明显的多边形化;图3(c)为加工硬化型,晶粒被压缩变形,回复和再结晶几乎没有发生。

结合应力应变曲线图进行分析,当变形温度为850℃时,晶界活性较低,原子扩散动力不足,所以在变形过程中回复和动态再结晶很难发生,如图3(c)所示,加工硬化的效果一直大于动态回复产生的软化效果,所以其流变应力一直不断增加。对比图3(b)和图3(c),相同应变速率条件下,随着变形温度的升高,晶界活性增强,动态回复逐渐增强,晶粒形貌也由原来的长扁平形状被等轴晶取代,其流变应力表现为起初不断增加,而后保持稳定。对比图3(a)和图3(b),相同变形温度条件下,晶界活性相当,随着应变速率降低,变形时间增加,位错不断增殖并积累,当位错积累到一定程度后,再结晶开始发生,形核优先在晶界等位错密集部位发生,大量位错被再结晶核心的大角度界面推移而消除,软化过程占据主导地位,流变应力也开始降低,出现应力应变曲线峰。

2.3 流变应力本构方程的建立

在高温塑性变形条件下,常规热变形的流变应力、应变速率和温度之间的关系可用包含应变激活能Q和温度T的双曲正弦形式表示[10-12]:

(1)

式中,F(σ)为应力的函数。F(σ)有以下3种表达形式:

(2)

(3)

(4)

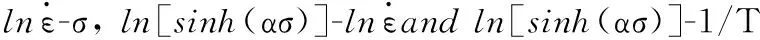

对式(2)、式(3)、式(4)分别求对数得:

(5)

(6)

(7)

(8)

对ln[sinh(ασ)]-1/T直线取斜率取平均值得d{ln[sinh(ασ)]}/d(1/T)=8 470.20,将n及气体常数代入,求解得不同温度和不同应变速率条件下的变形激活能Q=5.37×105J/mol。根据式(7),当温度T=1 373.15K(1 100℃)时,截距Q/(nRT)-lnA/n=0.095,代入Q、n、R、T,求平均值可得,lnA=46.24,A=1.21×1020。将所求得的结果代入式(2)中,42CrNiMoV钢高温变形条件下的流变应力本构方程为:

(9)

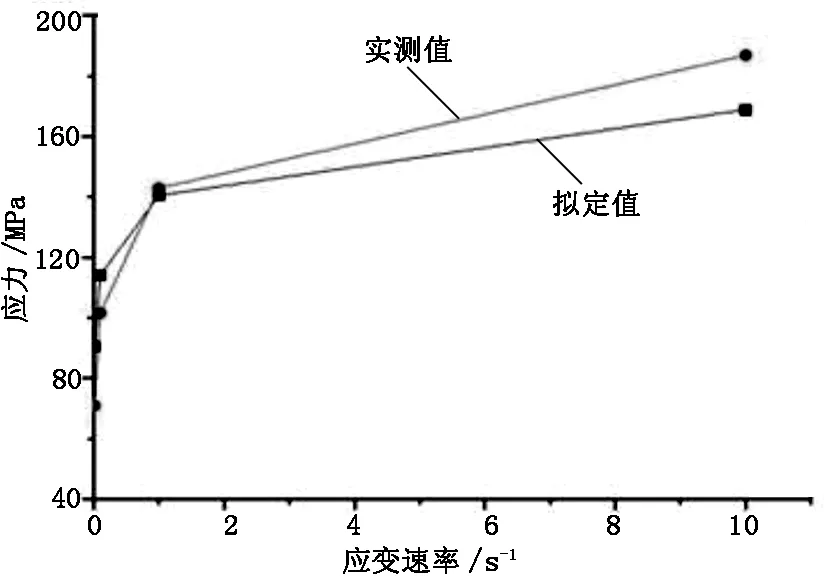

根据所计算的流变应力本构方程计算得到应变温度为1 100℃、1 000℃和不同应变速率条件下的预测值,并与实测值进行对比,如图5所示。可以看出,计算结果与实测值存在15 MPa左右的误差,本构方程应该进行修正。

图和ln[sinh(ασ)]-1/T关系图Figure 4 Relationship diagrams of -lnσ,

(a)1 100℃

(b)1 000℃图5 不同温度下实测值与拟合值对比Figure 5 Comparison between the fitted values andthe experimental results at different temperatures

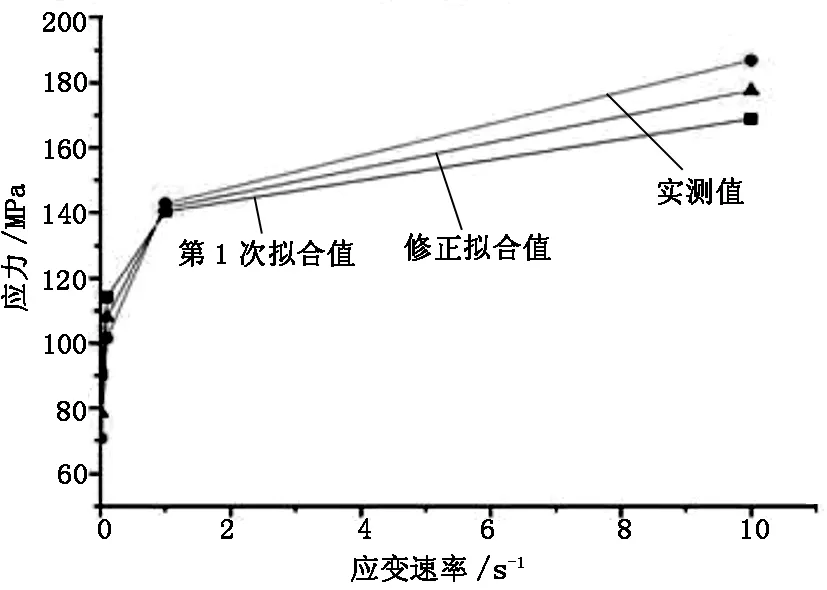

(a)1 000℃

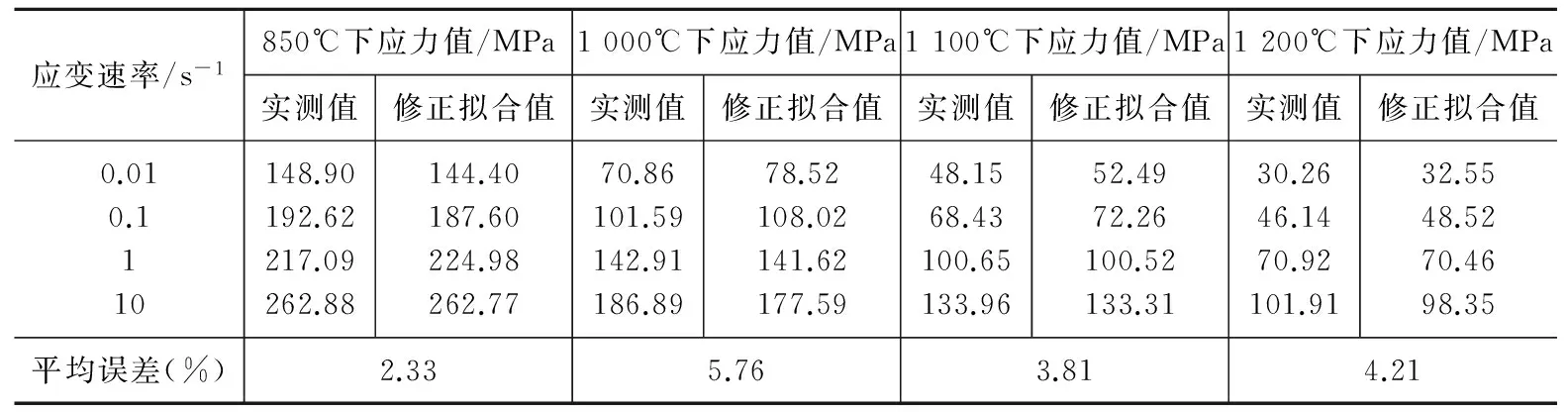

(b)1 100℃图6 不同温度条件下修正前后拟合值与实验值对比Figure 6 Comparison between the fitted values before and after modification and the experimental results at different temperatures表2 流变应力修正拟合值与实测值对比Table 2 Comparison between the fitted values and the experimental values of flow stress

应变速率/s-1850℃下应力值/MPa1000℃下应力值/MPa1100℃下应力值/MPa1200℃下应力值/MPa实测值修正拟合值实测值修正拟合值实测值修正拟合值实测值修正拟合值0.010.1110148.90192.62217.09262.88144.40187.60224.98262.7770.86101.59142.91186.8978.52108.02141.62177.5948.1568.43100.65133.9652.4972.26100.52133.3130.2646.1470.92101.9132.5548.5270.4698.35平均误差(%)2.335.763.814.21

(10)

根据修正后的流变应力本构方程求解得T=850℃、1 000℃、1 100℃和1 200℃条件下的流变应力,并与实测值进行比较,结果如图6和表2所示。可以看出,经过修正后,计算结果与实测值已经十分接近,平均误差为4.02%。

3 结论

(1)采用Gleeble-3500热模拟试验机对42CrNiMoV钢进行了热压缩试验,试样经过热压缩后没有发现开裂现象。应变速率为0.01s-1和0.1s-1时,应力应变曲线以动态再结晶型为主,在晶界处大量细小晶粒形核,发生再结晶;应变速率为1s-1时,应力应变曲线以动态回复型为主,通过位错的攀移和亚晶的合并,原有晶粒发生多边形化,晶粒以等轴晶为主;应变速率为10s-1时,应力应变曲线以加工硬化型为主,晶粒随着试样的压缩而变形。

(2)通过对本构方程的修正,计算得到42CrNiMoV钢的应变激活能Q=414 728.01J/mol。得到流变应力本构方程。将通过本构方程计算得到的流变应力与实测值进行比较,结果比较吻合,平均误差为4.02%。

[1]MaligasMN,LillianASkogsberg.Materialselectionfordeepwaterwellheadapplications[C].NACEInternational,Corrosion2001,No.01001.

[2] 李长荣, 周志刚, 蒲海山. 抗H2S 应力腐蚀用钢30CrMoVTiA1的力学性能[J]. 贵州工业大学学报, 1997, 26( 6) : 21-24.

[3] 蔺永成,陈明松,钟掘. 42CrMo钢的热压缩流变应力行为[J]. 中南大学学报:自然科学版,2008,39(3):549-553.

[4] ANSI/API 6A/ISO 10423—2003, Specification for Wellhead and Christmas Tree Equipment[S].

[5] NACE MR0175/ISO 15156—2:2003, Petroleum and natural gas industries-Materials for Use in H2S-containing Environments in Oil and Gas Production[S].

[6] ASTM A105/A105M:2005, Standard Specification for Carbon Steel Forgings for Piping Applications[S].

[7] 宋维锡.金属学[M].北京:冶金工业出版社,2008.

[8] 胡庚祥,蔡珣,戎咏华.材料科学基础[M].上海:上海交通大学出版社,2006.

[9] 余永宁.材料科学基础[M].北京:高等教育出版社,2006.

[10] McQueen H J, Yue S, Ryan N D, et al. Hot working characteristics of steels in austenitics state[J]. Materials Process Technology, 1995, 53(1/2): 293-310.

[11] Shi H, Mclaren A J, Sellars C M, et al. Constitutive equations for high temperature flow stress of aluminum alloys[J]. Materials Science and Technology, 1997, 13(3): 210-216.

[12] Sellars C M, Tegart W J M. On the mechanism of hot deformation[J]. Acta Metallurgical, 1996, 14(9): 1136-1138.

编辑 杜青泉

High Temperature Compression Deformation Rheological Behavior of 42CrNiMoV Steel

Qiao Shi

By using Gleeble-3500 thermal simulation testing machine, the thermal compression rheological behavior of 42CrNiMoV steel at different temperatures and strain rates has been studied. Meanwhile, the constitutive equation of high temperature deformation flow stress has been built. The results show that the modified and fitted results agree with the actual values well with average error only 4.024%.

42CrNiMoV steel; high temperature compression deformation; flow stress; constitutive equation

2016—09—01

TB31;TG142.21

A