大型轧机机架的装车转运方案

2017-03-28李海波

李海波

(中国二重重型机械设计研究院, 四川618000)

工 艺

大型轧机机架的装车转运方案

李海波

(中国二重重型机械设计研究院, 四川618000)

通过对轧机机架外形尺寸、自升式液压平板车相关参数的分析,结合安装现场实际情况,制定出最为经济、合理、适用的轧机机架装车转运方案。

轧机机架; 自升式液压平板车; 液压千斤顶

我公司为某铝轧机生产的大型轧机机架已按期完成,但由于用户现场的基础建设、厂房建设等项目前期工作严重拖期而不具备轧机机架的安装条件。另外,特大型机械设备受到运输和施工等诸多因素的影响,经过用户、二重、安装单位等三方进行讨论分析,最终商定将该项目中包括立辊机架、粗轧机机架、精轧机机架共十一件特大零件先行发到用户现场,在厂房外(露天)空地暂时存放,待现场基础和厂房具备条件后可以立即进行安装。三方还确定在轧机机架运到用户现场之前,对存放机架的露天场地进行简单平整、硬化处理,并根据轧机机架外形结构及相关尺寸制作相应的水泥墩,用于支撑轧机机架,以便卸车和二次装车装运。由于用户基础建设一直拖期,导致机架未能及时安装就位,在露天场地存放时间长达半年之久,地面出现不同程度沉降,有些用于支撑的水泥墩被压歪、压溃、压塌,平放的机架不同程度倾斜,给后期的二次装车转运带来了极大的困难。

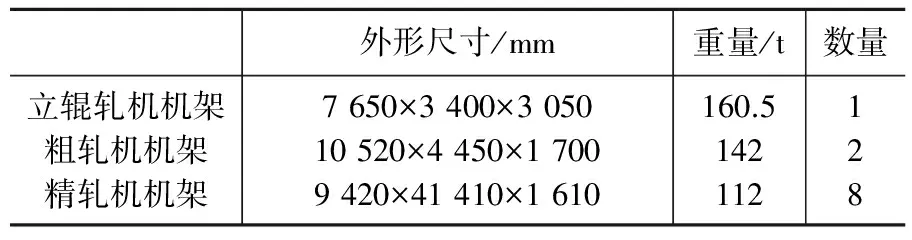

1 轧机机架的结构形式及相关参数

先期发到用户现场,需要二次装车转运的零件包括立辊轧机机架、粗轧机机架、精轧机机架等共计11件机架,这些零件是该项目的关键零件,也是项目中重量较重、外形尺寸较大的零件。最重的立辊机架为160.5 t,最轻的精轧机机架也有112 t。粗轧和精轧机机架属于扁平型长方体零件,宽度大于4 m。立辊机架属于框式零件,宽度为3 400 mm。如表1所示。

表1 轧机机架参数

2 装车转运方案分析

2.1 运输方式的选择

从轧机机架存放地点到安装就位位置的距离是1 km~2 km,路面是只做了简单平整的土路,转运路线曲折。由于存放位置、转运路线、安装位置的特殊情况,决定本次转运只能选择汽车运输的方式。

用户现场设备跨的天车一共有四台,最大的一台为100 t,其余三台均为50 t,而每台机架的重量均超过100 t,所以轧机机架运输到现场之后无法使用天车起吊。因此选择自带升降功能的自升式液压平板车,以实现将工件放置在支撑架上,利用转运车自身的升降功能让车身可以从工件下方进退。自升式液压平板车具有超重载荷搬运、机动灵活、高稳定性、高通过性等特点。

根据轧机机架的结构特点、零件重量和外形尺寸参数,选择采用七线十四轴自升式液压平板车。车厢平板面距地面的高度为900 mm~1 100 mm;车厢平板面宽度为3 200 mm;长度为11 000 mm;板车载重200 t。该自升式液压平板车的升降行程为200 mm。确定运输工具后,结合工件的重量、外形尺寸及结构特点,要求装车时必须严格控制工件在平板车车厢上的摆放位置。

2.2 吊装方式的选择

此次转运工件的基本步骤是:装车→运输→卸车。由于现场用于支撑的水泥墩被压歪、压溃、压塌,平放的机架不同程度倾斜,所以装车工作成了转运工作中最关键、最困难的一个步骤。

如此大型的零件通常采用至少两台特大型汽车吊进行吊装。初步估计,全部吊装完11件机架所用的汽车吊的费用将近20万元。而且由于存放时机架与机架间距离较近,基本没有汽车吊的架车空间。所以,汽车吊装的方案不可行。

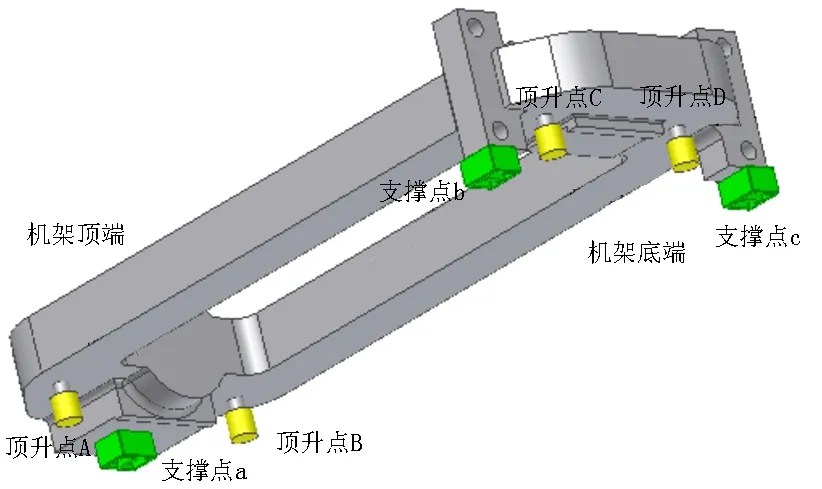

既没有天车直接吊装,也不选择汽车吊,结合现场实际情况,我们制定出一套用液压千斤顶逐步抬升工件的方案。根据轧机机架的重量,考虑到安全性和经济性,选取两件50 t液压千斤顶,行程为250 mm,通过一套微型泵站系统控制液压千斤顶的升降,如图1所示。准备若干枕木和简易方箱,用于工件抬升时支垫工件和千斤顶。装车时,将轧机机架两头逐步分级抬升,抬升后进行支垫,然后再抬升再支垫,使整个工件向下的面完全高于自升式液压平板车的车厢平板后,再将液压升降平板车缓慢对准并开入工件“肚子”下面,然后通过平板车自身的升降功能将液压缸杠杆缓慢伸出,使工件平稳放在自升式液压平板车的车箱上。由于轧机机架的顶端较窄,机架地脚板端较宽,为了方便液压千斤顶的支垫,所以将机架地脚板端装在平板车车头端,将机架的顶端装在平板车车厢的车尾。根据平板车车厢尺寸和工件的相关尺寸,机架顶端的支撑位置选择在工件宽度方向的中间部位,机架底端的支撑位置选择在工件宽度方向靠近两侧的部位,平板车宽度为3 200 mm,为了便于平板车顺畅进入,选择机架底端到支撑的间距为3 400 mm,确保车厢单边有100 mm的间隙。间隙太小将增加平板车车厢与工件对齐的难度,间隙太大受力又不好。同时宽度方向的两受力点与机架中心对称分布,这样机架三点受支撑力,理论上更稳定、更安全。为了使机架保持水平,避免千斤顶受偏载力,两液压千斤顶升降时尽量保持同步,且每次顶升的行程不宜选得太大。液压千斤顶顶升过程中两侧由专人及时测量工件距离车厢高度方向的尺寸,泵站操作人员根据机架两侧高度值及时调整控制液压泵站控制手柄,使工件缓慢平稳升降。

图1 液压千斤顶工作原理图

图2 支撑点和顶升点位置示意图

3 抬升步骤和装车过程

抬升工作的关键是受力位置的选择和逐步抬升高度的控制,避免偏载过大。通过对工件结构的分析和重心位置的计算,确定了如图2所示的支撑点和顶升点的位置。

抬升步骤:

(1)抬升机架顶端。(a)液压千斤顶分别放在顶升点A和顶升点B处。液压泵站供油,将千斤顶缸杆伸长到最大行程,将工件抬高,在支撑点a处用枕木支垫,垫高约为200 mm。千斤顶泄压,支撑点a受力。(b)在顶升点A和顶升点B处千斤顶底部垫枕木,高约为200 mm,千斤顶缸杆伸长到最大行程,工件抬高,在支撑点a处增加枕木,高约为200 mm。千斤顶泄压,支撑点a受力。经过两次抬升之后,机架顶端抬升高度为400 mm。此次抬升过程机架两端高度差最大,但机架的斜度仅为3°,能保证工件的偏载在安全范围内。

(2) 抬升机架底端。(a)液压千斤顶分别放在顶升点C和顶升点D处。液压泵站供油,将千斤顶缸杆伸长到最大行程,工件抬高,在支撑点b和支撑点c处用枕木支垫,垫高约为200 mm。千斤顶泄压,支撑点b和支撑点c受力。(b)在顶升点C和顶升点D处千斤顶底部垫枕木,高约为200 mm,千斤顶缸杆伸长到最大行程,工件抬高,在支撑点b和支撑点c处增加枕木,高约为200 mm。千斤顶泄压,支撑点b和支撑点c受力。(c)在顶升点C和顶升点D千斤顶底部垫枕木,高约为200 mm,千斤顶缸杆伸长到最大行程,工件抬高,在支撑点b和支撑点c处增加枕木,高约为200 mm。千斤顶泄压,支撑点b和支撑点c受力。经过三次抬升之后,机架底端抬升高度为600 mm。

(3)抬升机架顶端。重复(1)的抬升、支垫过程,经过两次抬升之后,将机架顶端抬高至800 mm。

(4)抬升机架底端。重复(2)的抬升、支垫过程,经过两次抬升之后,将机架底端抬高至1 000 mm。

(5)抬升机架顶端。重复(1)的抬升、支垫过程,经过一次抬升之后,将机架顶端抬高至1 000 mm。

经过抬升后,现场工件的基本情况如图3所示。

每次正常提升前先对倾斜的机架进行调平,调平时也用千斤顶进行调整,工件基本水平之后再按上述步骤进行逐步抬升。抬升过程中,受力的顶升点和支撑点下面都要用枕木和支撑块垫平垫实。每次顶升都需注意检查机架的水平度和抬升高度,基本保证自升式液压平板车能顺利进入轧机“肚子”后停止抬升。自升式液压平板车进入前,先将板车车厢的高度下降到最低,将板车宽度方向与轧机机架宽度方向基本保持平行,使自升式液压平板车车厢两侧与支垫堆的间距大致对称,板车周围由专人实时检查,协同引自升式液压平板车就位。自升式液压平板车到位后,利用平板车自身的升降机构将工件顶起,确认机架与支垫枕木脱开后,整个装车过程结束,如图4所示。

图3 轧机机架抬升后的情况

图4 轧机机架装车完成情况图

由于立辊机架的宽度尺寸为3 400 mm,只比自升式液压平板车车厢单边宽100 mm,所以在机架下方用了两根4 200 mm左右的钢轨,用于顶升后的支撑,使支撑位置可以拓展大于3 400 mm,满足3 200 mm宽的自升式液压平板车车厢能够进入。

利用上述方法,现场转运11件轧机机架,大大降低了装车成本,顺利完成了此次大型零件的转运工作。

4 结论

本项目中利用液压千斤顶人工逐步抬升工件的方法进行装车,利用自升式液压平板车进行转运,现场共完成11件大型轧机机架的装车转运工作。结合现场实际情况,制定出了经济、合理、安全、可靠的大型轧机机架类零件的装车转运方案,大大降低了生产成本。为各相关行业的大型零件的运输及安装过程提供了一种新思路。

编辑 陈秀娟

Scheme of Loading and Transferring for Large Rolling Mill Housing

Li Haibo

Based on the analysis of the external dimensions of the rolling mill housing and the related parameters of self-elevating hydraulic flat car,and combined with the actual situation of installation site, the most economical, resonable and suitable loading and transferring scheme for the rolling mill housing has been established.

rolling mill housing; self-elevating hydraulic flat car; hydraulic jack

2016—11—07

U294.1+5

B