超临界调节阀接管空蚀磨损预测研究

2017-03-28门正兴袁品均

唐 越 门正兴 郝 炜 袁品均 李 斌

(成都航空职业技术学院, 四川610021)

超临界调节阀接管空蚀磨损预测研究

唐 越 门正兴 郝 炜 袁品均 李 斌

(成都航空职业技术学院, 四川610021)

超临界调节阀阀门后续接管系统出现冲蚀性破坏,本文应用CFD方法对接管部分流场进行了空化数值模拟,分析了产生冲蚀性破坏的原因,并且提出了一种预测冲蚀率的方法。

调节阀;空化数值模拟;空蚀;冲蚀性破坏

超临界调节阀用于对某电厂储水罐管路系统中高温高压流场的调压和调速,当管路系统中的工作介质流进某一区域,这一区域的压强低于该介质的饱和蒸气压时,该区域中原来溶解在水中的气泡就会不断长大,这就是空化现象。随着空化的不断进行,气泡不断形成和长大,单一介质的液流甚至可能变成气液两相流,并且因为整体液流密度的减小,速度必然急速增大,对后续的接管系统产生冲蚀性破坏,这就是空蚀现象。近年来,空蚀已成为一门重要的工程交叉学科,人们对其各个方面都展开了研究,包括空蚀机理[1-3]、实验研究[4-6]、空蚀预测[7-9]、数值模拟[10-12]等方向。

在工程实践中,对空蚀的研究往往集中于螺旋桨、蒸汽轮机等,对阀门的空蚀研究还比较少。本文应用CFD软件CFX对阀门接管空化流场进行了数值模拟,分析了产生冲蚀性破坏的原因,提出一种预测冲蚀率的方法。

1 接管空化流场数值模拟

1.1 空化数学模型

在连续流动介质动力学基础上,一般的CFD软件都是通过求解不同维数的动量守恒方程得到未知量。动量守恒方程即N-S方程是由纳维(Navier)和斯托克斯(Stokes)于19世纪中期建立并提出的描述流体动量守恒的偏微分方程,与质量守恒方程和能量守恒方程一起构成了描述流体运动规律的封闭方程组[13]。

湍流模型选用k-ε两方程模型。k和ε分别是基于湍流动能和扩散率。假设不论空泡在膨胀或是收缩时,始终保持球形,Rayleigh-Plesset方程在此假设的基础上指明了空泡膨胀和收缩的基本规律:

(1)

空泡体积变化率为:

当pv-p>0时

(2)

pv-p<0

(3)

空泡质量变化率为:

当pv-p>0时

(4)

pv-p<0

(5)

式中,E为经验系数,E值在空泡收缩和膨胀时的值有所不同;Rnuc为介质内部晶核的半径;rnuc为介质内部晶核体积分数;rg为单位体积空泡的体积分数;ρg为气体密度。

根据工程实践和大量实验,空化模型中的各参数为:Rnuc=1 μm,rnuc=5e-4,膨胀和收缩时E的值分别为Evap=50,Econ=0.01。

1.2 边界条件设定和求解控制

研究对象为调节阀接管管路,建立管路系统部分流体域模型,如图1所示。

图1 接管模型图

调节阀接管的空化现象是在一定的工况下形成的,入口、出口压强分别为1.96 MPa、0.5 MPa,温度为212℃。启动CFX前处理质量传递模块进行空化模拟参数设置。在中剖切面上加载对称约束。所有控制方程采用二阶高精度差分格式求解。计算完成之后,输出相关压力、体积分数、质量分数和速度矢量图。

2 空化作用下造成的冲蚀磨损预测

2.1 数值模拟结果分析

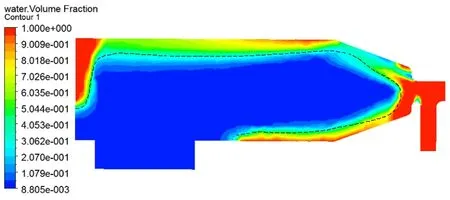

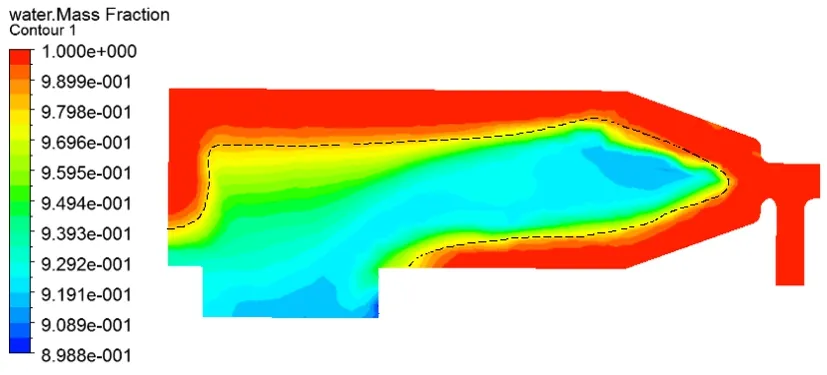

图2压力分布图中可以看出,2号区域压力保持在一定范围之内,由图3可知,此区域是空化发生的区域,3号区域是一个过渡区域,压力逐渐降低段,空化也在继续发展,到直角转弯段,流场压力迅速降低。由图4可知,在此区域,接管管路系统中的介质已经从单一的液体介质变为气液两相混合介质。由图5速度矢量图可知,混合介质的速度也急剧增加,介质中夹带大量气泡或液滴,势必对后续管路系统造成严重的冲蚀破坏。图6即为同类型的调节阀管路系统空蚀磨损的一种情况,由图6中可以看出,磨损区域呈蜂窝状,越到中心区域磨损越厉害。

图2 压力分布图

图3 体积分数分布图

图4 质量分数分布图

图5 速度矢量图

2.2 空蚀磨损预测

空化后引起的空蚀现象是一个很复杂的过程,它涉及多个领域和学科,至今没有一套相当完备的理论来解释它的整个过程和所有细节。现今多采用实验来研究此种行为,而且只是限定在某些材料范围之内,空化的实验条件比较苛刻,对实验结果影响也很大。空蚀数值模拟预测与失质法相联系,具有周期短、成本低等特点,可以在一定程度上预测冲蚀率的大小,为空蚀磨损研究提供一定的参考。常用的表征冲蚀程度的方法有失质法、失体法、面积法、时间法、深度法、蚀坑法等。

失质法表示在单位时间内空蚀所造成的磨损量的多少。Briscoe[14]等人研究了气液流冲击压力和冲蚀的关系,得到了冲蚀率公式:

图6 某管路系统冲蚀磨损情况

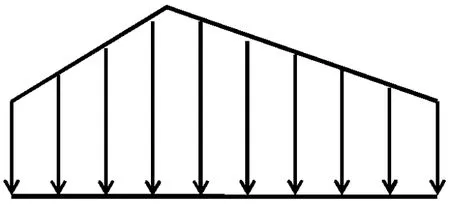

图7 出口速度矢量示意图

(6)

参考Edwards的文献[17],C(d)取值为1.8e-9。此模型在计算管道的冲蚀磨损率方面显示了它的优点,经研究表明,在材料为塑性材料,冲击角为直角时,f(α)取值为0.4。对于速度函数的取值,Heitz[18]研究并且总结了b(v)值随各种参数的变化情况,忽略化学方面造成的损伤,b(v)取值为0.8,根据以上条件及出口处截面的平均速度,可以预测磨损总量。出口速度矢量示意图如图7所示。出口平均速度为:

(7)

将所有参数带入式(7),可以大致预测磨损的速率,在对空蚀现象进行具体的理论或者实验研究之前,进行上述所示的空蚀磨损预测,将对接下来的工作具有一定的参考作用。

3 结论

(1) 基于空化数值模拟的数学模型和控制方程,对某调节阀接管空化流场进行了数值模拟,得到了产生空蚀破坏的原因。

(2) 根据数值计算的结果,提出了一种预测空蚀磨损速率的方法,此种方法对于空蚀的理论或者实验研究有一定的参考作用。

[1] Hattori.S, Takinami.M. Comparison of cavitation erosion rate with liquid impingement erosion rate[J].Wear, 2010, 269(3): 310-316.

[2] Xu W.L, Qin.L.W, Chen.H, et.al. Water erosion mechanism of mild carbon steels induced by micro-particles[J]. Chinese Science Bulletin, 2010, 54(24):4577-4582.

[3] Zhao.R, Xu R-Q, Liang Z-C, et.al. Mechanism of cavitation erosion by single laser-induced bubble collapsing near solid boundary[C]. Proceeding of SPIE, the international society for optical engineering, 2009,paper No. 750803.

[4] Xu.W, Wang J, Qiu L, et.al. Investigation of erosion damages induced by wet stream containing micro-particles[J]. Tribology Letters, 2010, 39(2):115-120.

[5] Jing L, Jian L. Erosion characteristics in ultrasonic cavitation[C]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2009, 223(7):985-991.

[6] Wang J, Qin L, Liu S, et.al. Experimental study and analysis on incipient stage of cavitation erosion[C].Proceeding of the ASME/STLE International Joint Tribology Conference, 2008, 913-915.

[7] Ferrari.A. Modeling approaches to acoustic cavitation in transmission pipelines[J]. International Journal of Heat and Mass Transfer, 2010, 53(20): 4193-4203.

[8] Hattori.S, Hirose.T, Sugiyama.K. Prediction method for cavitation erosion based on measurement of bubble collapse impact loads[J]. Wear, 2010, 269(7): 507-514.

[9] 刘宜,赵希枫,齐学义,等. 离心泵空蚀湍流的非定常数值模拟[J]. 兰州理工大学学报,2008,34(3):44-47.

[10] Ji B, Luo X, Wu Y, et.al. Numerical and experimental study on unsteady shedding of partial cavitation[J].Modern Physics Letters B, 2010, 24(13):1441-1444.

[11] 李翠,厉彦忠. 低温流体经过弯管时的空化现象分析[J]. 低温工程,2008,162:4-9.

[12] Dular M, Coutier-Delgosha.O. Numerical modeling of cavitation erosion[C]. Proceedings of the ASME Fluids Engineering Division Summer Conference, 2008: 15-22.

[13] 何秋良. 石化工业管道典型部件冲蚀破坏预测的CFD模拟研究[D]. 浙江大学, 2004.

[14] Briseoe,B.J.Piekles,M.J,JulianK.S.and Adams MJ.Erosion of Polymer-Particle Composite coatings by liquid water jets[J].Wear203-204:88-97.

[15] J. K. Edwards. Evaluation of Alternative Pipe Bend Fittings in Erosive Service Proceedings of ASME FEDSM[J].ASME 2000 Fluids Engineering Division Summer Meeting, Boston, June 2000.

[16] Heitz E.Electrochimica Acta[J].1996,41(4):503.

编辑 陈秀娟

Research on the Prediction of Cavitation Erosion and Abrasion of Supercritical Control Valve Connecting Pipe

Tang Yue, Men Zhengxing, Hao Wei, Yuan Pinjun, Li Bin

The erosion damage occurred in the connecting pipe system behind the supercritical control valve. In this paper, the CFD method has been used to perform the numerical simulation for the cavitation of the flow field of the connecting pipe and the reasons for erosion damage have been analyzed and a method to predict the erosion rate has been presented.

control valve; numerical simulation of cavitation; cavitation erosion; erosion damage

2016—11—21

唐越(1989—),男,助教,工学硕士。主要从事流体力学模拟与仿真分析,机械结构应力应变分析,机械几何量检测方面的研究和应用。

TH137.5

A