油液分析在船用调距桨液压油乳化故障中的应用

2017-03-27孙国亮曹新玉韩文玉

孙国亮,曹新玉,韩文玉

(中国卫星海上测控部,江苏江阴214431)

油液分析在船用调距桨液压油乳化故障中的应用

孙国亮,曹新玉,韩文玉

(中国卫星海上测控部,江苏江阴214431)

针对某船主机调距桨液压油出现乳化故障,在故障定位过程中应用精密水分分析仪和光谱分析仪对调距桨液压油进行了水分和元素含量测试,结合数据分析确定了发生故障的原因。通过监测修复后调距桨中液压油水分含量,指出了油液分析技术是设备监测与故障诊断的一种重要技术手段。

调距桨;液压油;乳化;油液分析

油液分析主要通过监测设备在用油的性能变化,获得设备润滑和磨损状态的信息,评价设备工况和预测故障,并确定故障原因。作为设备的管理者,我们能通过监测油液的性能变化来控制机械设备的“血液”质量,油液分析不仅可以通过正确选择油品种类并确定合理的换油周期,更重要的是能够指导维修,并大大节约维修费用[1]。

本文应用精密水分分析仪和光谱分析仪对出现液压油乳化故障的船用主机调距桨进行了检测,结合调距桨运行机理和测试数据分析,对故障原因进行了定位。通过对调距桨拆解维修和修复后运行状态监测,验证了油液分析的正确性。

1 故障现象

2016年6月11日,某船在远洋航行中,轮机人员在日常更换右推进装置(编号为“1#”)调距桨液压油滤芯时,发现油液有所乳化;之后检查左推进装置(编号为“2#”)液压油,亦存在乳化现象,新油和乳化油外观情况对比见图1。然后分别检查两台调距桨的液压油箱、重力油箱,4个油箱的油位无明显变化;更换液压油后进行运行检查,油液状态正常,2台主机及调距桨恢复正常运行。持续对液压油取样观察,2016年6月19日两台主机调距桨的液压油再次出现乳化现象。

图1 液压油外观情况Fig.1 Appearance of hydraulic oil

2 原因分析

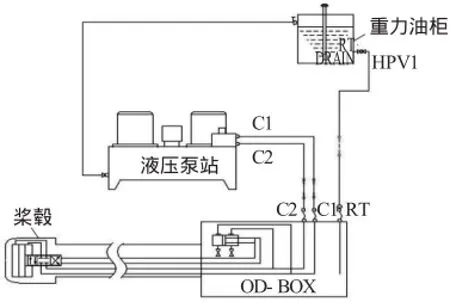

该船主机调距桨为5叶可调螺距螺旋桨,由荷兰LIPS公司设计生产,其螺距的改变通过独立液压系统驱动桨叶安装盘面下的曲柄销实现,系统结构见图2。

图2 调距桨系统构成Fig.2 System of the CPP

调距桨主要是由重力油箱、液压泵站、OD-BOX配油器、可调距螺旋桨等组成。工作过程为:液压油由泵站经OD-BOX进入桨毂,推动活塞运动,带动桨叶转动。桨毂活塞内部为液压油高压侧,活塞外部为低压侧,活塞运动过程中,高压侧有少量液压油泄漏进入低压侧,通过大轴内部通道,经OD-BOX回到重力油柜,然后溢流回到液压泵站。液压油热交换通过淡水冷却器。

根据调距桨结构和液压系统组成、原理,调距桨液压油乳化直接原因是液压系统进入水分并超过油液乳化临界值。调距桨液压系统进水主要有3种可能途径:(1)液压油冷却器泄漏,冷却淡水进入液压系统;(2)系统油箱中由于温差变化形成凝水累积并超过油液乳化临界值;(3)桨毂密封磨损至失效状态进而导致外部海水进入桨毂内并随回油进入液压系统。

依次对进水原因进行分析:

(1)对两台调距桨液压系统中油冷却器淡水一侧泵压2h,未见压力下降,排除冷却器泄漏。

(2)机舱温度约45℃,其昼夜温差范围一般不超过10℃,即机舱昼夜空气温度变化较小不足以形成大量凝水;冷却淡水温度设定值36℃,温差范围不超过4℃,基本可排除凝水累积原因造成液压油乳化故障,实际亦未观察到液压油箱、重力油箱内壁出现凝水。

(3)排除了以上两种可能,基本可以断定油液中水分源自桨毂与桨叶安装法兰面之间的密封失效而导致海水进入桨毂内部。

3 液压油测试与分析

3.1 测试方案

3.1.1 取样主机调距桨出现液压油乳化故障后,分别在1#、2#调距桨的重力油柜、液压泵站、OD-BOX处取样,采用负压取样泵抽取的方式[2]。2016年6月11日至6月19日,换油后至第二次出现液压油乳化故障期间,取样8次,取样周期为24h,共采集油样48个。

3.1.2 分析方法及仪器根据液压油乳化故障情况,采用以油液水分分析为主,光谱分析为辅的方法。试验仪器主要有日本三菱公司生产的精密水分分析仪、美国Baird公司的Spectro M型发射光谱仪。其中:

(1)水分分析:通过检测液压油中的水分含量,了解液压油的进水污染程度;

(2)光谱分析:通过检测液压油中所含固体颗粒污染物的成分及含量,判定设备磨损状态及水质情况。

3.2 测试结果与分析

3.2.1 测试结果1#、2#主机调距桨水分测试见表1。

表1 液压油水分含量测试结果Tab.1 Test result of moisture in hydraulic oil

将6月19日的1#重力油柜、2#重力油柜样品中沉积水与新油按照一定比例混合,进行了光谱元素分析,测试结果见表2。

表2 液压油光谱元素含量测试结果Tab.2 Test result of spectral analysis

3.2.2 数据分析由表1可知,6月11日更换液压油后,两台调距桨仍出现不断进水的现象,至6月19日液压油中含水量达0.5%,并已出现乳化现象,根据液压油质量要求,需要再次换油[3]。由表2可知,经过光谱分析,油样中Na+、Mg2+浓度达到2800×10-6、2400×10-6,接近海水Na+(约30000× 10-6)、Mg2+(约2500×10-6)浓度,因此,判定乳化液底部应为海水。至此,确认海水进入调距桨液压系统[4]。

4 状态验证

2016年6月30日,该船进坞进行检修,确认左桨2#、4#桨叶密封失效导致油液渗漏,右桨2#桨叶密封失效导致油液渗漏,见图3。验证了此前油液分析对调距桨液压油乳化故障部位定位的准确性。

图3 调距桨拆检情况Fig.3 Appearance of the CPP

针对故障定位情况,对磨损桨叶密封面进行研磨,更换桨叶密封圈,对现场安装工艺进行监督,确保安装质量;桨叶密封圈更换完毕后,对系统油箱、管路进行串油清洁并更换液压油;调距桨装复完毕后利用航行试验,对调距桨液压系统螺距调节频度和灵敏度进行了检查。

2016年9月至11月,在该船远洋航行期间,继续对调距桨液压油情况进行取样监测,取样部位为1#、2#调距桨液压泵站油箱,取样周期为200h,取样方法为负压泵抽取,共采集油样18个。利用精密水分分析仪对油样进行了水分测试,水分含量变化规律见图4。

图4 液压油水分含量变化规律Fig.4 Tendency of moisture in hydraulic oil

由图4可知,修复后的两台调距桨液压油中水分含量在100×10-6至200×10-6之间变化,未出现大量进水的情况,其水分含量指标也满足使用要求。

5 结语

此例主机调距桨液压油乳化故障的定位过程,客观真实地反映了油液分析技术在设备故障排除过程中的重要地位。通过油液分析,设备管理者能够实时掌握设备运行状态,对设备故障进行预判,使得设备的维护保养工作从“事后维修”阶段向“预防维修”阶段发展。

[1]粟斌,田高友,易如娟,等.在用油液监测技术发展现状及思考[J].用油全方位,2012,8(4):8-12.

[2]孙国亮,李建荣.测量船动力设备油液监测方法研究[J].化学工程师,2016,(1):73-75.

[3]杨其明,严新平,贺石中.油液监测分析现场实用技术[M].北京:机械工业出版社,2006.

[4]关子杰.润滑油与设备故障诊断技术[M].北京:中国石化出版社,2002.

Application of oil analysis in hydraulic oil emulsification of marine controllable pitch propeller

SUN Guo-liang,CAO Xin-yu,HAN Wen-yu

(China Satellite Maritme Tracking and Control Department,Jiangyin 214431,China)

Aimed at the hydraulic oil emulsification of marine controllable pitch propeller,the moistrue and spectral analysis were used to test the hydraulic oil during the diagnose process.Based on the analysis results,the reason of the fault was confirmed.By monitoring the moisture in hydraulic oil of the controllable pitch propeller after repaired,showed that oil analysis is an important technology method in machine condition monitoring and fault diagnosis.

controllable pitch propeller;hydraulic oil;emulsification;oil analysis

TH117

A

10.16247/j.cnki.23-1171/tq.20170379

2017-03-15

孙国亮(1985-),男,工程师,2008年毕业于国防科技大学材料学专业,硕士,主要从事轮机设备管理与故障诊断工作。