脱烯烃工艺的设计与探讨

2017-03-27李宏涛

李宏涛

(中石油云南石化有限公司,云南昆明650300)

脱烯烃工艺的设计与探讨

李宏涛

(中石油云南石化有限公司,云南昆明650300)

本文主要结合中石油云南石化有限公司芳烃装置现有脱烯烃工艺设计与抚顺石油化工研究院开发的FHDO催化重整生成油选择性液相加氢脱烯烃工艺进行对比和探讨,讨论装置现有工艺设计的优缺点和装置优化的可能性、优化前景,以降低装置废固排放、降低运行成本、优化产品结构、提升产品质量、降低操作风险。

脱烯烃;FHDO工艺;液相加氢;选择性加氢

芳烃产品是重要的化工原料,芳烃抽提是生产芳烃和溶剂油的重要手段。但是随着重整反应苛刻度的提高,重整生成油中的烯烃含量越来越高,要生产符合指标要求的芳烃、溶剂油等产品,就必须除去其中的烯烃,使芳烃以及溶剂油产品的溴值、酸洗比色等符合指标要求。重整生成油中烯烃含量的增加,影响芳烃产品的酸洗比色,同时也影响以芳烃产品为原料的下游装置的安全运行。采用成本低、操作简单、安全、环保、高效的脱烯烃生产工艺,是炼化企业工艺选择的目标和方向。

1 脱烯烃工艺及应用特点

目前,重整生成油脱除烯烃的常用工艺有两种:(1)采用颗粒白土对芳烃产品进行脱烯烃精制;(2)采用催化选择加氢工艺脱除芳烃装置原料或产品中的烯烃。

传统白土精制工艺技术成本较低、操作方便、流程简单。但白土比表面积小,使用周期短,烯烃脱除率低。尤其当烯烃含量较高时,白土更换频繁,固体废渣排放量大,造成环境污染;更换白土施工作业风险大。

近些年新建芳烃装置多采用选择加氢工艺脱除烯烃技术脱除重整生成油中的烯烃。选择性加氢工艺脱烯烃效果好,稳定性高。重整生成油在抽提进料前,采用钯系催化剂进行加氢,加氢产物直接进行抽提蒸馏,其产品非芳抽余油和芳烃的溴指数符合指标要求,可直接进行物理分离。有利于生产高品质的芳烃和溶剂油产品。相对白土脱烯烃工艺,废渣排放量降低,减少对环境的污染;缺点是流程较长、操作较复杂、氢耗高、能耗高、初期投资高(特别是催化剂成本)。

2 云南石化现有设计

目前,云南石化芳烃装置为降低混合二甲苯烯烃含量(溴指数),在二甲苯塔前设计了两台白土罐(可串、并联),以降低二甲苯产品烯烃含量(溴指数)。白土使用量大,约260t·a-1,每半年更换一罐白土。

采用抚顺石油化工研究院开发的选择性加氢专利技术(FHDO),对C6馏分进行选择性加氢脱烯烃,以生产合格的苯抽提原料,进而生产合格的苯产品。

图1 芳烃装置原则流程图Fig.1 Principle flow diagram of aromatic unit

低成本、操作简单、安全、环保、高效的生产技术,是炼化企业永远追求的目标。白土精制工艺在技术上已经落后,环境污染大,且随着重整装置反应苛刻度的增加,国家对环保的要求提升,白土精制工艺已不适宜。对于我云南石化芳烃装置,脱除苯产品、二甲苯产品中的烯烃采用了两种不同的工艺,在同一装置使用两种工艺具有一定的复杂性,检维修、操作上增加了难度。

3 脱烯烃新技术简介

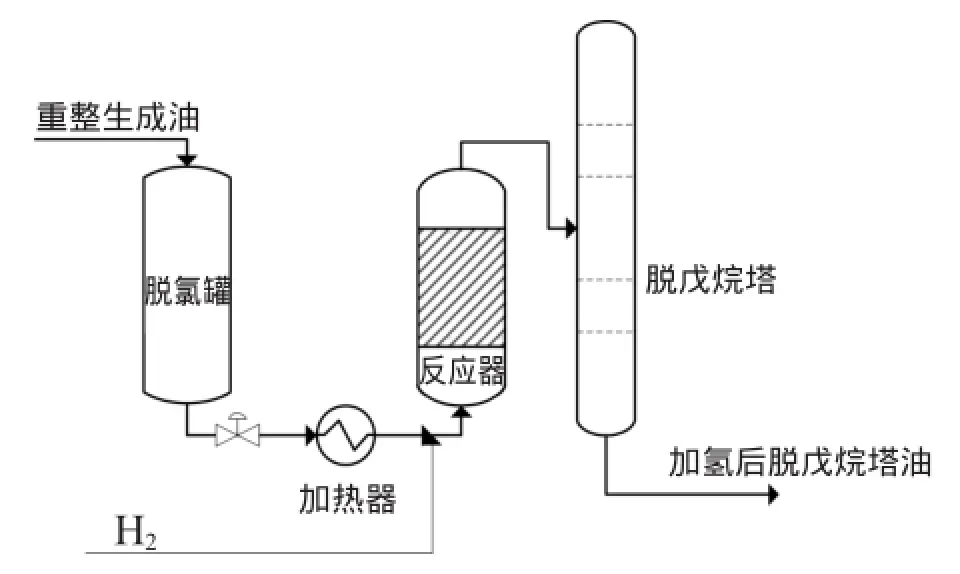

中国石化抚顺石油化工研究院(FRIPP)针对催化重整生成油脱烯烃的市场需求,并结合连续重整装置流程特点,开发出了一种FHDO选择性液相加氢脱烯烃工艺技术。该技术可以在缓和的工艺条件下,对催化重整生成油全馏分进行液相加氢,选择性脱除进料中的烯烃,使加氢后的催化重整生成油溴指数显著降低,能够很好满足下游芳烃抽提/吸附分离装置对进料的质量要求。

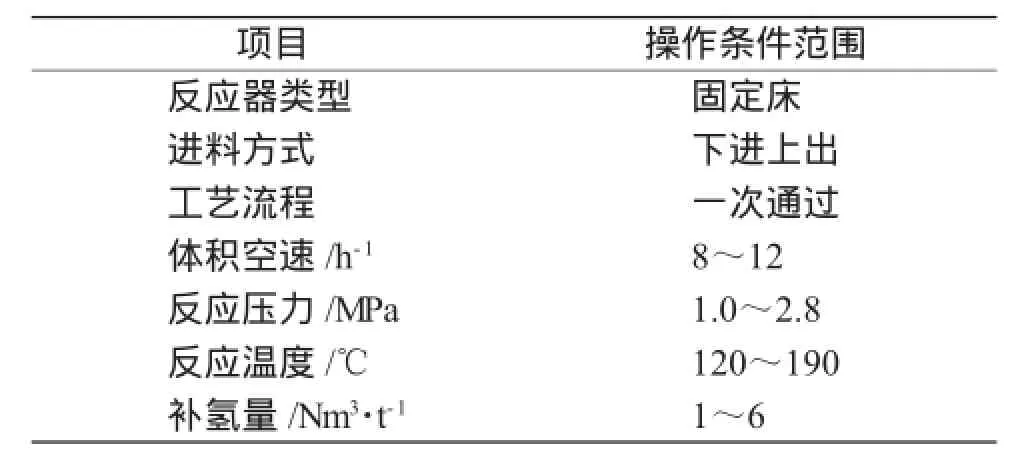

表1 FHDO选择性液相加氢脱烯烃工艺典型操作条件范围Tab.1 Typical operating condition range of FHDO selective liquid phase hydrogenation deolefin process

图2 液相加氢原则流程图Fig.2 Principle flow diagram of liquid phase hydrogenation

与常规加氢、白土或分子筛预处理等技术相比,FHDO选择性液相加氢脱烯烃技术具有以下技术特点:(1)工艺流程简单,操作简便;(2)设备台数很少,建设投资很低;(3)没有增加动设备,运行能耗很低;(4)所需催化剂装填量很少;(5)产品溴指数显著降低,芳烃产品质量明显改善;(6)液相加氢过程不会生成新的重芳烃,有利于改善重芳烃馏分产品质量和利用价值;(7)催化剂稳定性很好,使用寿命可达8年以上;(8)生产过程清洁,且不产生危险固体废弃物。

4 现有工艺的优化和建议

对于FHDO选择性液相加氢脱烯烃工艺的要求(见表1),可以看出FHDO选择性液相加氢工艺操作条件要求比较缓和,利用装置现有设备,对装置进行工艺优化具有可行性。

优化建议一:使用FHDO选择性液相加氢脱烯烃工艺脱除混合二甲苯中的烯烃。

目前,装置设计使用白土脱除混合二甲苯的烯烃,白土罐设计两台,一开一备。如果使用FHDO液相加氢脱烯烃工艺,可借助现有流程,改一台白土罐为反应器(白土罐现设计:操作温度:206/186℃;操作压力1.75/1.35MPa;装填体积:160m3。现有设计参数满足反应器设计需要。),另一台拆除更换为气液分离容器。建议流程如下:

图3 白土工艺与FHDO液相加氢脱烯烃工艺流程示意图Fig.3 Flow schematic of clay process and FHDO liquid phase hydrogenation deolefin process

改造估算:需要新增1台气液静态混合器、1台气液分离容器,预计建设项目工程投资约为150万元。需要一次装填HDO-18催化剂12t,约需1200万元(贵金属回收利用)。

运行成本:催化剂单价约为26万元·t-1(计算加工费,贵金属回收利用),共需催化剂成本费用312万元。按照8年的使用周期计算,年使用成本40万元。使用白土预处理工艺,每年白土使用量约260t,单价按4000元·t-1、废固排污费2000元·t-1计算,每年白土购买、废固处理费用就达156万元。

改造后运行成本可降低116万元·a-1。

此方案的优点:使用FHDO选择性液相加氢脱烯烃工艺改造工程小、可利用现有设备;无白土更换作业,施工风险小;无污染物排放;运行成本低。

缺点:仅对混合二甲苯加氢脱烯烃,操作灵活性小。

优化建议二:FHDO选择性液相加氢工艺脱除重整生成油中的烯烃

如果使用FHDO选择性液相加氢工艺脱除重整生成油中的烯烃技术改造,可借助现有流程,小幅调整,改一台白土罐为液相加氢反应器(白土罐现设计:操作温度:206/186℃;操作压力1.75/1.35MPa;装填体积:160m3;脱氯罐后现有压力:2.0 MPa。现有设计参数满足反应器设计需要。),另一台停运或拆除。建议流程如下:

图4 重整生成油液相加氢流程示意图Fig.4 Process schematic of the liquid phase hydrogenation of reformate

改造估算:需新增1台气液静态混合器,预计建设项目工程投资约为100万元。需一次装填HDO-18催化剂30t,停运现有C6加氢单元,减少催化剂使用16.8t,投资约需1680万元(贵金属回收利用)。

运行成本:催化剂约为26万元/t(计算加工费,贵金属回收利用),共需催化剂成本费用780万元。按8年的使用周期计算,年使用成本约100万元。

使用方案二技术方案,可停用现有加氢工艺和混合二甲苯白土预处理工艺。停运C6选择性加氢工艺,可节约催化剂使用成本16.8×26÷6=72.8万元· a-1;白土使用量约260t·a-1,单价按4000元·t-1计算,废固排污费2000元·t-1计算,每年白土购买、废固处理费用就达156万元。

按方案二优化至少可降低运行成本128.8万元·a-1。

此方案的缺点:一次性投资成本高(主要是催化剂成本)。

优点:利用现有设备改造施工量小;可替代现有C6加氢工艺、白土工艺,操作简单;运行成本小,能耗低;氢气用量小于(氢油比6∶1)现有C6加氢工艺(氢油比240∶1);无白土更换作业,施工风险小;固废排放量小。

另外:方案二对脱戊烷油全馏程进行脱烯烃,可使后续产品和潜在产品质量得到提升和优化。为将来生产溶剂油系列产品、甲苯产品提供基础。

5 选用新技术的前景

无论是方案一还是方案二,都是环境友好型的技术选择,无废固污染物排放,简化了操作,是社会发展和进步的需要。

对于云南石化来说,目前的设计流程短,产品品种有限,抗击市场波动和冲击的能力较弱,有较大的提升空间。方案二的实施,可使重整生成油全馏程加氢脱烯烃,提升目前产品的品质,生产饱和液态烃、合格的苯、混合二甲苯;同时,降低抽余油的烯烃含量,为生产6#、己烷、90#、100#、120#等溶剂油系列产品提供基础条件;为以后工艺优化生产甲苯产品提供先决条件。实施方案二,可停运现有的混合二甲苯白土脱烯烃工艺、C6加氢生产工艺,降低装置运行成本、优化生产、简化操作、降低生产风险。

6 总结

FHDO选择性液相加氢脱烯烃技术的出现,为优化云南石化芳烃装置生产工艺、降低装置排污、优化公司产品结构、提升产品质量提供可能。云南石化目前处于建设和开工准备的关键时期,重点在于落实好目前的工艺技术,确保装置顺利开工,生产出合格的产品。芳烃装置运行正常后有必要考虑通过FHDO选择性液相加氢脱烯烃技术的优化,进一步降低装置运行成本,优化操作。提升企业效益和市场竞争的能力。

Design and discussion on the process of deolefin

LI Hong-tao

(Yunnan Petrochemical Company Limited,Petrochina,Kunming 650300,China)

The current design of deolefin process in the aromatic unit of PetroChina Yunnan Petrochemical Company and the FHDO selective liquid phase hydrodeolefin in refomate developed by Fushun Petrochemical Research Institute are compared and discussed in this paper.As to reduce the solid waste emissions,decrease operating costs,optimize products structure,improve products quality and reduce operation risk,the advantages and disadvantages and the possibility of optimizing the unit and optimizing prospects of the current process design are disscussed.

deolefin;FHDO process;liquid phase hydrogenation;selective hydrogenation

TE624.5

A

10.16247/j.cnki.23-1171/tq.20170366

2016-11-04

李宏涛(1975-),男,工程师,1996年毕业于西安石油学院精细化工专业,现主要从事石油炼制工作。