矿井综采作业面毒害气体积聚现象的数值模拟研究

2017-03-23胡国庆王海晖吴超鹏

胡国庆, 王海晖, 方 祥, 吴超鹏

(中国科学技术大学火灾科学国家重点实验室, 合肥, 230026)

0 引言

毒害气体超限在矿井综采作业面较常见,经常引发重特大安全事故[1]。作业面附近毒害气体主要来自煤层和采空回填区,主要成分为CH4和CO。通风是降低作业面附近毒害气体浓度的常规手段,但会导致漏风和扬尘等问题,同时还会产生局部毒害气体的积累[2]。对正常通风情形下作业面附近的毒害气体积聚机制进行研究是开展矿井毒害气体防控工作的基础。

矿井气体监测系统可以用于开展综采作业面附近毒害气体浓度分布规律研究[3]。尽管该系统可对作业面附近毒害气体浓度持续监测,但存在易受多种因素干扰且覆盖区域有限的问题。随着计算流体力学的发展,运用数值模拟方法对综采作业面流体行为进行预测的技术日臻成熟。Ren等[4]对长臂作业面采空回填区的气体流动进行模拟,分析不同通风方案下采空回填区O2浓度的变化;李宗翔等[5]探索了采空回填区瓦斯上浮效应,讨论瓦斯抽采流量与瓦斯浓度的关系。Torano等[6]模拟掘进巷瓦斯扩散情况,研究通风回流导致瓦斯浓度升高的原因。高建良等[7]对不同瓦斯涌出强度下的掘进巷流体流动情况进行模拟,展示掘进巷风场涡流、瓦斯上浮和顶板逆流等现象。现有工作多采用稳态计算方法来研究采空回填区或掘进巷的气体浓度分布状态,对作业面附近气体瞬态变化过程关注较少。综采作业面是重要的采煤场所,因设备的存在局部区域毒害气体积聚风险较高。对综采作业面毒害气体积聚过程的研究有现实意义。

本文以Fluent计算流体动力学软件包为平台,对“U”型通风综采作业面流场进行数值模拟,跟踪和还原作业面附近毒害气体的积聚过程和最终浓度分布。结合以往文献报道的现象,探讨作业面附近风场特性以及涡流和气体上浮效应等典型流体行为,在此基础上分析作业面附近毒害气体积聚机制,为制定合理井下作业环境安全监控措施提供参考。

1 计算模型和算法

1.1 作业面物理模型

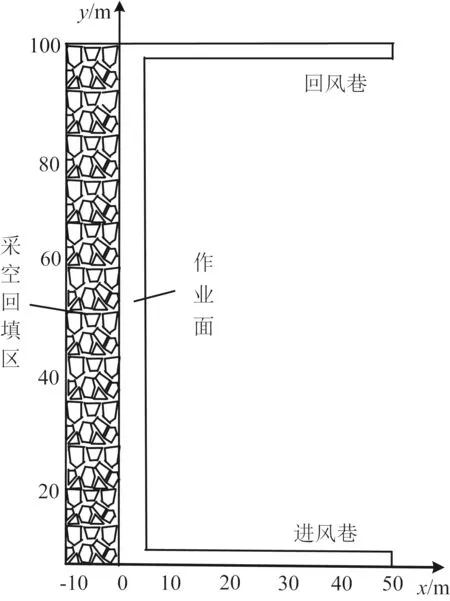

“U”型通风综采作业面具有系统简单、维护方便、漏风少等优点,在我国使用广泛。综采作业面及其附近区域包括进风巷、回风巷、作业面和采空回填区,作业面还会放置采煤机等设备,采空回填区则由矸石堆积而成。风由进风巷流入作业面再从回风巷流出,整个流动线路呈“U”型。根据“U”型通风综采作业面情况构建物理模型,其中巷道截面简化为矩形,设备视为紧贴煤壁的长方体,采空回填区视作多孔介质区,且进、回风巷隅角无防风墙。坐标原点位于进风巷隅角处,x轴指向进风巷入口,y轴指向回风巷,z轴指向顶板,见图1。物理模型几何尺寸的具体参数见表1。分别设置设备中心距进风巷壁面12 m、50 m、88 m和作业面无设备的四种工况。

图1 作业面和采空回填区平面图Fig. 1 Illustration of the physical model considered

1.2 数学模型及边界条件设置

流体不可压缩,并且不存在气体间化学反应。作业面和采空回填区作为整体计算,其中采空回填区为多孔介质区。在不考虑热交换的情形下,控制方程由质量守恒方程、动量方程和组分输运方程构成[10]。气体在巷道隅角和采空回填区的流动具有湍流流动特性,因此选用重整化群 (RNG)k-ε湍流模型。该模型考虑了流体旋转效应,可以处理流线弯曲较大的流动现象[10,11]。

表1 物理模型几何参数

作业面和采空回填区质量守恒方程:

(1)

式中Sm为广义质量源项,分别对应于煤壁和采空回填区引入的气体质量流量;ui为气流在作业面区域和采空回填区的速度分量。γ为采空回填区空隙率,作业面区域取值为1.0。

动量控制方程[10]:

(2)

式中Si为动量守恒广义源项,作业面区域取值为零。采空回填区作为均质多孔介质的动量源项为:

(3)

式中|u|为速度矢量值。

组分输运控制方程:

(4)

其中Cs代表组分CH4、CO和Air的质量分数,Ds为特定组分的扩散系数,Ss为煤壁和采空回填区的毒害气体释放速率源项。

湍流特性参数控制方程[10]:

(5)

(6)

湍动能产生项计算式为[10]:

(7)

式中Es为平均应变率张量模量,有

(8)

对于采空回填区,Rε可由下式计算[10]

(9)

其中η=Esk/ε为平均流时间尺度与湍流时间尺度之比[5,10,12]。

煤壁和进风巷为质量流量入口,回风巷出口为自由流,巷道和设备壁面设定为无滑移壁面。采空回填区多孔介质功能通过对粘性阻力系数、内部阻力系数和空隙率的设置来实现。初始时刻计算区域的风场处于稳定状态。

1.3 计算参数设定及算法

本文作业面附近的毒害气体特指易燃易爆的CH4气体和毒性较大的CO气体,其中CH4主要来自煤层解吸附释放,CO主要由采空回填区的遗煤低温氧化产生,这里不考虑煤大量氧化甚至发生自燃的极端情形[13,14]。采空回填区为多孔介质属性,由于该区域不是本文重点研究对象,相应忽略毒害气体在该区域的分布细节,并视作在该区域上均匀分布且生成速率固定[15]。作业面煤壁和采空回填区毒害气体释放速率以及进风巷入口空气流量赋值见表2。这里给出的煤壁毒害气体释放速率较通常作业面稍高。

对各物理量离散时使用QUICK离散格式,压力差值采用PRESTO格式,压力速度耦合方式采用SIMPLEC算法。使用ICEM CFD软件将计算区域划分为六面体网格,作业面、进风巷、回风巷和设备的网格间距为0.2 m,采空回填区网格间距为 0.5 m。运用Fluent软件(14.5版本)计算时,首先进行稳态计算,在只考虑进风巷入口空气的情况下计算作业面初始流场。然后切换至瞬态计算,并开启煤壁和采空回填区的毒害气体释放源,开展气体流动的瞬态计算[19]。两种计算模式中均选用 (RNG)k-ε湍流模型和组分输运模型,气体种类设置为CH4、CO和Air,并考虑重力作用。瞬态计算时间步长设定为 1 s,总长为1200 s。其他控件保持默认状态。计算数据导出后使用Tecplot软件绘图。

表2 毒害气体和空气涌入速率赋值

2 结果与讨论

2.1 作业面毒害气体积聚过程

按照相关规定,作业面附近风速需要控制在0.25 m s-1~4 m s-1,实际生产中为减少漏风和扬尘,风速通常控制在1 m s-1~1.5 m s-1[18]。初步计算表明,进、回风巷因截面较小,风速较高,最高风速达到2.4 m s-1,而作业面较宽阔,风流平缓,风速在1 m s-1左右,基本符合实际应用要求[20]。图2是流场稳定时设备位于作业面中间时作业面和采空回填区流线分布 (z=1.5 m)。作业面出现了漏风现象,少量的风从进风巷隅角漏入采空回填区,最后从回风巷隅角回到作业面,实测结果证实作业面向采空回填区的漏风是加速遗煤氧化及毒害气体进入作业面的重要原因[21]。风向和风速的改变主要发生在巷道隅角附近,此过程会形成涡流。设备的迎、背风面附近也会出现涡流,迎风面涡流紧贴设备壁面,强度较弱,背风面涡流则较强,涡流会一直延续到垂直高度2 m左右的区域。

图2 设备位于作业面正中间时高度1.5 m处作业面和采空回填区流线分布。Fig. 2 Streamline distribution of the working face and goaf at the height of 1.5 m. The equipment is located in the middle of the working face.

图3展示了不同时刻无设备作业面附近特定高度CH4和CO气体浓度的变化情况(z=1.5 m)。10 s 时煤壁产生的气体刚进入作业面,毒害气体集中在煤壁附近,仅有进风巷隅角煤壁处的会扩散到稍远的区域,这是该区域涡流形成的体现[22];100 s时煤壁产生的毒害气体扩散到作业面大部分区域并进入回风巷,主要沿着煤壁向下游散发;600 s时采空回填区产生的毒害气体进入作业面,原本气体浓度较低的采空回填区壁面和煤壁附近的气体浓度都显著上升;1200 s时作业面附近毒害气体分布基本不再变化。在毒害气体释放和输运过程中,进风巷始终未出现毒害气体。

图3 无设备作业面附近高度1.5 m处CH4 (a) 和CO (b) 浓度随时间变化Fig. 3 Time-dependent concentrations of CH4 (a) and CO (b) near the working face at the height of 1.5 m under the circumstance of no placement of the equipment

在100 s时煤壁产生的毒害气体已扩散到作业面附近大部分区域,而采空回填区产生的毒害气体则尚未进入作业。这种差异主要是气体在煤壁和采空回填区的流动速度不同导致的。煤壁产生的毒害气体脱离煤壁后随风流快速扩散到作业面各区域;由矸石构成采空回填区的阻力很大,气体在该区域流速较低,到达作业面时间也较长[23]。气体在采空回填区的缓慢流动有利于毒害气体在特定区域积聚,尤其在气体集中涌出的回风巷隅角有较高的积聚潜力。

为直观展示回风巷隅角毒害气体积聚现象,图4给出通过在该区域设置监测点观察到不同高度处CH4和CO气体浓度随时间变化的结果。监测点高度依次为0.2 m、1.5 m、2.5 m和2.8 m。结果表明,不同监测点的CH4和CO气体浓度都经历了先升高而后逐渐稳定的过程,位置越高最终浓度则越高,并且稳定用时越长。高度为0.2 m时CH4最终浓度为0.5%,CO则为10 ppm,气体浓度在250 s左右稳定;高度为2.8 m时CH4最终浓度为1.4%,CO则为27 ppm,气体浓度达到稳定需时长达1000 s。

图4 无设备作业面回风巷隅角不同高度处CH4 (a) 和CO (b) 浓度随时间变化。其中监测点与采空回填区壁面和回风巷壁面距离都是0.5 m。Fig. 4 Time-dependent concentrations of CH4 (a) and CO (b) near the return corner at different heights at the condition of no placement of the equipment. The distances between monitoring points and the wall of goaf and return airway are all 0.5 m.

回风巷隅角毒害气体浓度的变化趋势,一方面佐证了模型可以较准确地还原出气体上浮效应,另一方面也反映一个事实:风流对回风巷隅角附近的毒害气体抑制能力显著下降,无法迅速带走流入该区域的毒害气体,导致毒害气体在该区域的积聚。CH4和CO的上浮效应可以从监测点位置越高气体浓度越高的变化趋势看出,因密度都小于空气,毒害气体势必会向巷道顶部上浮。矿井实际监测时要求将瓦斯和一氧化碳气体传感器尽可能靠近顶板布置正是基于气体上浮效应的考虑[24]。回风巷隅角涡流的形成则是风对毒害气体抑制能力下降的重要原因。相关文献证实[25],回风巷隅角独特几何构造使得风呈现出涡流状态,此时风场已无法有效吹散毒害气体甚至有利于气体积聚。

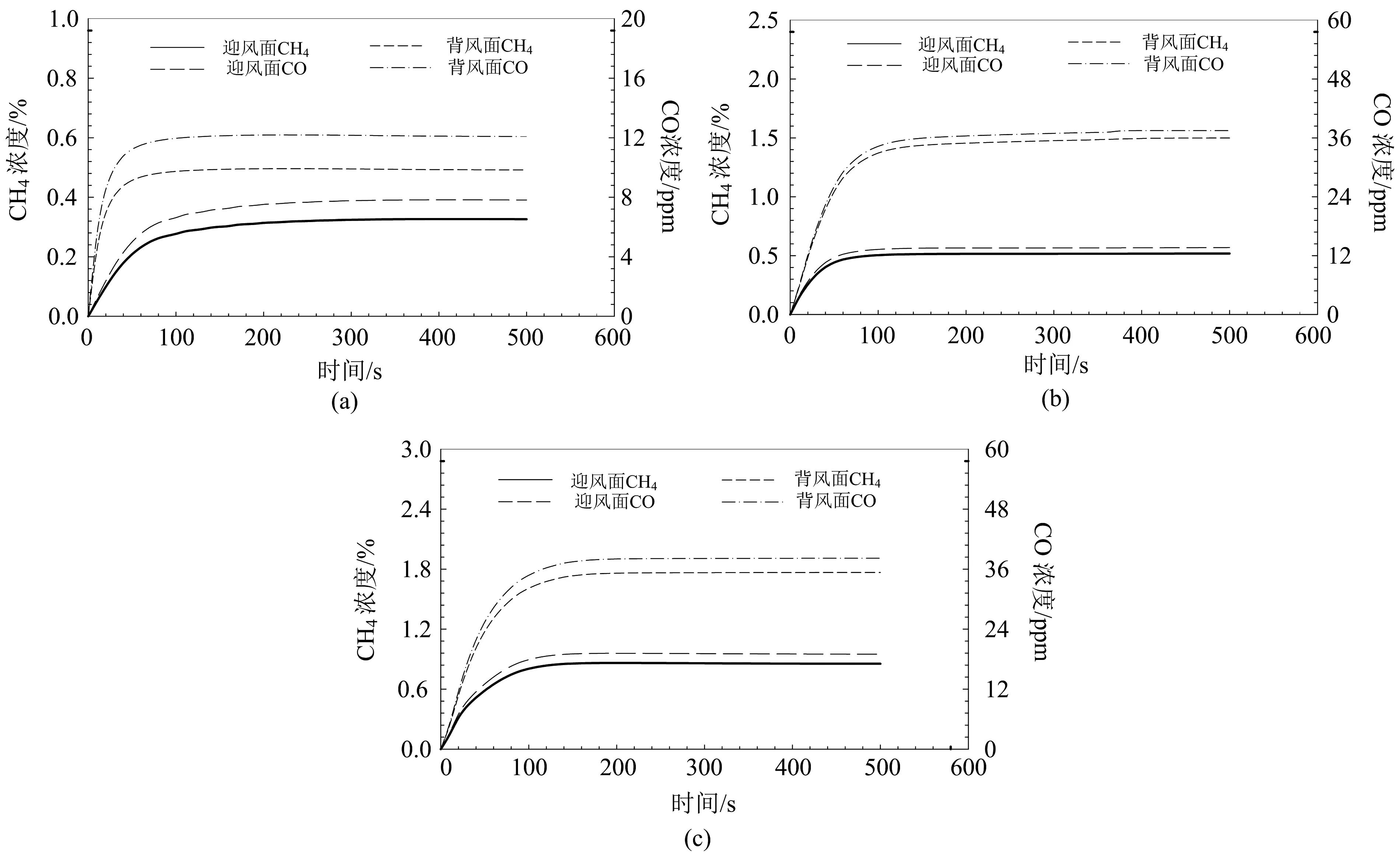

设备位于作业面不同位置时,迎、背风面CH4和CO浓度随时间的变化结果如图5所示,其中监测点与煤壁、设备壁面的距离分别为1 m、0.5 m,高度为1 m。与回风巷隅角毒害气体浓度变化趋势类似,设备附近毒害气体浓度也经历了先升高而后逐渐稳定的变化过程。当设备靠近进风巷时,迎风面的毒害气体浓度经过100 s的快速上升后仍会缓慢上升,直到300 s才完全稳定,而背风面的气体浓度在100 s就完全稳定。设备位于作业面中间和靠近回风巷侧时,迎风面的毒害气体浓度基本在100 s以内稳定下来,而背风面气体浓度稳定用时稍长,但最终也会在200 s彻底稳定。气体浓度稳定后,背风面的毒害气体浓度总高于迎风面的。比较而言,设备越靠近回风巷,迎、背风面的气体浓度则越高。

设备对风的流动有阻挡作用,迎、背风面所在区域和巷道隅角有相近的几何特征,因此也会形成涡流并对气体积聚过程产生显著影响,这与文献报道的结果相符[26]。设备位于作业面不同位置时,设备附近毒害气体积聚过程存在差异:设备位于进风巷附近时,进风巷隅角形成的涡流会使流入迎风面的风量减少,毒害气体浓度上升趋势无法在短时间内被抑制,因此在300 s左右浓度趋于稳定。设备位于作业面中间和回风巷附近时,流入背风面的风量要少于迎风面的,背风面的毒害气体浓度完全稳定用时比迎风面稍长,最终的毒害气体浓度也更高。由此可见,依赖于固定式传感器的传统气体监测手段在应对气体积聚方式不断变化的情形时,很有可能会出现漏报现象。

图5 有设备时作业面设备迎、背风面CH4和CO浓度随时间变化。工况 (a)、(b)、(c)分别对应设备中心坐标为y=12 m、50 m、88 m的情形,监测点与煤壁、设备壁面的距离分别是1 m和0.5 m,高度则为1 m。Fig. 5 Time-dependent concentrations of CH4 and CO at specific positions. Situations correspond to the equipment center being located at y=12 (a), 50 (b) and 88 m (c), respectively. The distances between monitoring points and the coal seam wall and equipment are 1 m and 0.5 m. These monitoring points are all at the height of 1 m.

2.2 毒害气体浓度分布和潜在危险性

图6是无设备情形下作业面不同截面处CH4和CO浓度的最终分布,其中截面位置分别为y=0.5 m、20 m、50 m、60 m、80 m、99.5 m。y=0.5 m截面位于进风巷附近,没有出现毒害气体,而y=99.5 m截面位于回风巷附近,气体浓度较高。其他截面则呈现出从煤壁到采空回填区壁面气体浓度逐渐降低的分布。各截面顶部气体浓度都较高,这在y=99.5 m截面表现最明显:顶部CH4和CO最高浓度分别为1.4%和27 ppm。

图6 无设备情形下巷道不同垂直截面CH4 (a) 和CO (b) 浓度分布。截面位置分别为y=0.5 m、20 m、50 m、60 m、80 m、99.5 m。Fig. 6 Concentration distribution of CH4 (a) and CO (b) near the working face on the vertical planes of y=0.5, 20, 50, 60, 80 and 99.5 m, respectively, under the circumstance of no placement of the equipment.

各截面气体浓度最终分布反映出毒害气体在三维空间输运方式的差异。受风的强迫对流作用向下游(y轴方向)移动,其移动速度与风速接近。这意味着煤壁产生的毒害气体会迅速污染作业面,尤其在发生气体突出事故时,整个作业面很快会成为潜在危险区。毒害气体还会受浓度梯度的驱动向采空回填区壁面扩散(沿x轴反方向),但因扩散速度很慢,直到y=80 m处煤壁释放出的毒害气体才能扩散到采空回填区附近。CH4和CO因密度小于空气还会向上(z轴方向)浮动,y=99.5 m截面上气体浓度分布是气体上浮效应的直观展示。基于上述作用机制,毒害气体在作业面附近最终会呈现出越靠近回风巷且越靠近巷道顶部气体浓度越高的态势,这也与现场实际观察到回风巷隅角顶部毒害气体浓度容易超限的现象一致[27]。

图7给出了有设备情形下设备附近CH4和CO的最终浓度分布(z=1 m)。可以看出,设备位于进风隅角侧时,其附近浓度分布受煤壁释放出的气体影响较小。其迎风面附近的毒害气体散发到离煤壁稍远的区域,而背风面附近仅出现较低浓度分布,采空回填区壁面附近则几乎观察不到毒害气体。设备位于作业面正中间时,迎、背风面毒害气体浓度均显著升高,背风面附近形成了高浓度区;与此同时,毒害气体波及到采空回填区壁面附近。设备靠近进回风巷侧时,采空回填区产生的毒害气体从回风巷隅角进入作业面,背风面出现了作业面附近最高的毒害气体浓度分布,CH4和CO浓度最高值分别为1.6%和36 ppm。

图7 设备位于近进风巷侧、作业面中间以及近回风巷侧时设备附近高度1 m处CH4 (a) 和CO (b) 浓度分布。设备位置与图5工况相同。Fig. 7 Concentration distribution of CH4 (a) and CO (b) near the equipment at the height of 1 m, at the conditions of the equipment being located near the intake airway, the middle of the working face, and near the return airway, respectively. The positions of the equipment are the same as those shown in Fig. 5.

在风场作用下,迎风面虽然也会形成涡流,但迎风面直接受到风的冲击作用,处于正压状态;即使毒害气体向下游扩散受阻,仍可以从侧面绕过设备,不容易出现高浓度。由于设备的阻挡作用,背风面处于风量较少的负压状态,通风不良,风流难以有效吹散流入该区域的毒害气体,因而气体浓度较高,这也在一定程度上解释了实际生产中采煤机附近容易积聚毒害气体且事故频发的原因[28]。

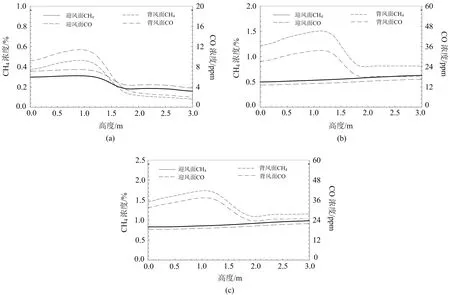

图8给出设备迎、背风面CH4和CO浓度随高度的最终变化结果。监测线与煤壁、设备壁面的距离分别是1 m和0.5 m。设备背风面的气体浓度变化趋势相似,都呈现出从底部开始浓度逐渐上升,在高度1 m左右达到最大而后逐渐下降并稳定的变化趋势。迎风面气体浓度变化情况与设备位置有关:设备位于作业面中间和靠近回风巷侧时,迎风面的气体浓度会随高度的增加而增加;设备靠近进风巷侧时,迎风面气体浓度变化规律和背风面类似。

源于两种毒害气体自开采煤壁以及采空区释放量阶的差别,在特定区域CH4和CO浓度值非常悬殊,但它们各自的分布规律存在高度的相似性,这从侧面证实计算结果的可靠性。在目前设定的通风量及毒害气体涌出量条件下,背风面CH4浓度达到1.6%,已大大超出作业面允许的1%最高浓度值,如不及时处置会诱发人员窒息、瓦斯燃烧甚至爆炸等事故[18]。与此同时,背风面CO浓度达到36 ppm,而作业面允许的CO最高浓度为24 ppm,此时局部空气质量已经恶化,人员在这种气体氛围中长时间作业,则容易出现头晕、视线模糊等中毒反应[29]。设备背风面可以视为CH4和CO气体积聚潜力较大和容易发生危险的区域[30]。

进一步计算表明,当煤壁和采空回填区的毒害气体涌出量增大时作业面附近毒害气体浓度会进一步升高,气体积聚速度更快。增大通风量在一定程度上可以降低毒害气体浓度,对回风巷隅角气体积聚行为有一定抑制效果,但会导致作业面附近区域漏风和扬尘现象加剧,相应恶化作业环境[31]。通过提高通风量降低作业面附近毒害气体浓度是不可取的。应考虑开发流动环境中毒害气体的监测技术以增强对毒害气体局部积聚现象的监测,同时结合局部通风、设置风障、气体抽放等多种措施以有效控制作业面附近毒害气体浓度,从而为不同作业氛围中的环境安全提供保障。

图8 设备迎、背风面CH4和CO浓度随高度变化。工况 (a)、(b)、(c) 分别和设备中心坐标为y=12 m、50 m、88 m的情况对应,监测线与煤壁、设备壁面的距离分别是1 m、0.5 m。设备位置与图5工况相同。Fig. 8 Height-dependent concentrations of CH4 and CO at specific locations. Situations correspond to the equipment centered at y=12 (a), 50 (b) and 88 m (c), respectively. The distances between monitoring lines and the coal seam wall and equipment are 1 m and 0.5 m. The positions of the equipment are the same as those shown in Fig. 5.

3 结论

运用数值模拟方法对矿井“U”型通风综采作业面流场进行计算,跟踪特定工况条件下作业面及设备附近有毒有害气体的积聚过程和最终分布状况。计算结果较准确展示出隅角涡流、采空回填区漏风以及气体上浮效应等典型气体流动行为,与现场实际观察到的气体变化趋势相符,证明了模型和算法的可靠性。

在常规通风条件下,作业面煤层和采空回填区释放出的CH4和CO气体在回风巷隅角经历浓度逐渐升高而后稳定的漫长积聚过程;设备附近则具有较大毒害气体积聚潜力,积聚速度相对较快。迎风面附近CH4和CO气体浓度不易超限。因受上浮效应的影响,背风面的毒害气体浓度积聚主要发生在背风面中上部:不但局部CH4浓度超出作业面安全生产规定的最高浓度,CO浓度也已达到危害人体健康的程度。建立起来的认识对作业面附近毒害气体超限事故预防和控制有一定指导意义。

符号说明:

B—多孔介质粘性阻力损失系数,3002 m-2;

C2—多孔介质内部阻力因子,18.1 m-1;

Cs—组分CH4、CO和Air质量分数;

Cμ—湍流黏度经验系数,0.0845;

Cε1、Cε2—耗散率ε相关系数,分别为1.42和1.68;

Ds—组分CH4、CO和Air扩散系数,m2s-1;

eij—平均应变率张量,s-1;

Es—平均应变率张量模量;

Gk—平均速度梯度引起的湍动能产生项;

k—湍动能,J kg-1;

p—流体压力,Pa;

R—平均应变率对耗散率ε影响的附加项;

Si—广义动量源项;

Sm—广义质量源项;

Ss—CH4和CO释放源项;

t—时间,s;

ui—气流速度分量,m s-1;

希腊字母

αk—湍动能k对应逆有效普朗特数,1.39;

αε—耗散率ε对应逆有效普朗特数,1.39;

β—湍动能k的关联常数,0.015;

γ—多孔介质空隙率,0.3;

ε—湍流耗散率,m2s-3;

η—平均流时间尺度与湍流时间尺度之比;

η0—η参比值,4.38;

ρ—流体密度,kg m-3;

μ—流体动力粘度,Pa·s;

μeff—流体有效粘度,Pa·s;

μt—湍流粘度,Pa·s。

[1] 陈晓坤等. 2005-2014年我国煤矿瓦斯事故统计分析[J]. 煤矿安全, 2016, 47(2): 224-226.

[2] 经建生等. 特别重大瓦斯爆炸的产生原因[J]. 消防科学与技术, 2006, 25(1): 15-20.

[3] 孙继平. 煤矿监控新技术与新装备[J]. 工矿自动化, 2015, 41(1): 1-5.

[4] Ren T, Balusu R. Modelling of goaf gas migration for control of spontaneous combustion[J]. AusIMM Bulletin, 2005, 6(123): 55-58.

[5] 李宗翔等. 基于RNG k-ε湍流模型的3D采空区瓦斯上浮贮移[J]. 煤炭学报, 2014, 39(5): 880-885.

[6] Torano J et al. Models of methane behaviour in auxiliary ventilation of underground coal mining[J]. International Journal of Coal Geology, 2009, 80(1): 35-43.

[7] 高建良等. 掘进巷道瓦斯分布数值实验研究[J]. 中国安全科学学报, 2009, 19(1): 14-21.

[8] 刘谦等. 采空区CO分布规律的数值分析及其应用[J]. 煤矿安全, 2013, 44(2): 168-171.

[9] 牛伟等. 综放工作面粉尘浓度分布规律的数值模拟[J]. 中国矿业, 2008, 17(12): 77-80.

[10] Fluent Inc. Fluent 6.3 User’s Guide[R]. Lebanon, NH: Fluent Inc., 2006.

[11] Yakhot V, Orszag SA. Renormalization group analysis of turbulence. I. Basic theory[J]. Journal of Scientific Computing, 1986, 1(1): 3-51.

[12] 金龙哲等. 采空区瓦斯渗流规律的CFD模拟[J]. 煤炭学报, 2010, 35(9): 1476-1480.

[13] 张平等. 基于CO浓度的煤低温氧化反应机制实验研究[J]. 煤炭工程, 2014, 46(11): 119-121.

[14] 聂百胜等. 煤体吸附解吸瓦斯变形特征实验研究[J]. 煤炭学报, 2015, 40(4): 754-759.

[15] 顾润红. 综放采空区3D空间非线性渗流及瓦斯运移规律数值模拟研究[D]. 阜新:辽宁工程技术大学, 2012.

[16] 陈辉. 浅埋厚煤层易燃综放工作面CO主要来源判定[J]. 矿业安全与环保, 2016, 43(1): 85-88.

[17] 叶青等. 回采工作面瓦斯涌出规律研究[J]. 中国矿业, 2006, 15(5): 38-41.

[18] 国家安全生产监督管理总局. 煤矿安全规程[M]. 煤炭工业出版社,2016.

[19] 张微等. 升功率工况下波动管热分层数值分析[J]. 原子能科学技术, 2011, 45(11): 1324-1328.

[20] 高仁礼, 王振江. 高产高效综采工作面合理通风参数的研究[J]. 煤炭工程师, 1997(4): 1-5.

[21] 陶远, 秦汝祥. U型综采工作面采空区流场数值模拟[J]. 煤矿安全, 2014, 45(1): 186-188.

[22] 张丹丹. 上隅角插管抽采时采空区漏风及瓦斯分布数值模拟研究[D]. 焦作: 河南理工大学, 2012.

[23] 张辛亥等. 基于流场模拟的综放面自燃危险区域划分及预测[J]. 工程科学学报, 2005, 27(6): 641-644.

[24] AQ 1029-2007. 煤矿安全监控系统及检测仪器使用管理规范[S]. 2007.

[25] 马中飞, 戴洪海. 旋流与直流送风改善回风隅角风流状态的3CFD数值模拟[J]. 煤炭学报, 2008, 33(11): 1279-1282.

[26] 梁栋, 周西华. 回采工作面瓦斯运移规律的数值模拟[J]. 辽宁工程技术大学学报: 自然科学版, 1999, 18(4): 337-341.

[27] 张倩等. U型综放工作面风流流动及瓦斯运移规律研究[J]. 矿业安全与环保, 2010, 37(6): 47-50.

[28] 周春山等. 惰气灭火技术在高瓦斯矿综放工作面火灾治理中的应用[J]. 煤炭工程, 2013(1): 66-68.

[29] 余秉良, 张恒太. 低浓度一氧化碳对人体生理功能的影响[J]. 航天医学与医学工程, 1997, 10(5): 328-332.

[30] 董海波. 煤矿采场瓦斯分布与分布场重构技术研究[D]. 中国矿业大学, 2012.

[31] 赵生山, 赵洪宝. 风速对工作面瓦斯稀释影响规律的数值模拟[J]. 金属矿山, 2011, 41(2): 25-27.