引大济湟调水总干渠TBM机施工脱困及拆卸技术研究

2017-03-22马福印罗伯特利维纳尼杜喜龙

马福印,罗伯特·利维纳尼,杜喜龙

(1.青海省引大济湟工程建设管理局,西宁 810000;2.意大利CMC公司引大济湟工程项目部,西宁 810000)

0 引 言

TBM(隧道掘进机)是一种集钻、掘进、支护(衬砌)、通风除尘及铺设轨线于一体,使用电子、信息、遥测、遥控等高新技术对全部作业进行制导和监控的大型隧道施工机械设备。在国际上,欧美将全断面隧道掘进机统称为TBM,日本则一般统称为盾构机,细分可称为硬岩隧道掘进机和软地层隧道掘进机[1]。而我国则一般习惯将硬岩隧道掘进机称为TBM,将软地层掘进机称为盾构机。由于TBM掘进机体积大,只能前进不能后退,所以掘进完成之后,只能在贯通面选择较好的地段进行拆卸工作,并且必须选择贯通面附近围岩较好,结构强度高、有足够空间的地段[2]。引大济湟调水总干渠隧洞工程全长24.17 km,采用两台双护盾全断面岩石掘进机双向掘进。隧洞进口段3 025 m采用钻爆法施工,采用NFM-TBM掘进机掘进13 km,TBM施工段采用预制钢筋混凝土管片衬砌,每环4块,管片外径5.52 m,内径4.96 m,宽1.6 m,蜂窝状拼装;出口段采用钻爆法施工263 m,采用WIRTH-TBM掘进机施工7.9 km,TBM施工洞段采用预制钢筋混凝土管片衬砌,每环6块,管片外径5.7 m,内径5 m,宽1.5 m,采用错缝拼装。

工程地处平均海拔3 000 m的高寒干旱地区,隧洞沿线处于超大埋深地段,断裂构造发育、地应力极高,施工环境十分恶劣。工程建设者们克服了高海拔、大埋深、大断层、泥石流、瓦斯等诸多世界难题。调水总干渠建前工程于2004年8月底开工,2006年10月引水隧洞出口侧TBM正式开始掘进。截至目前,引水枢纽泄洪冲砂闸、溢流坝、进水闸、鱼道和引水枢纽金属结构设备及安装已全部完成。本文结合工程实际遇到的问题总结分析调水总干渠在施工中遇到的困难和脱困技术,提出了一种非常规的拆卸TBM的方法,能够有效节约时间。

1 工程概述

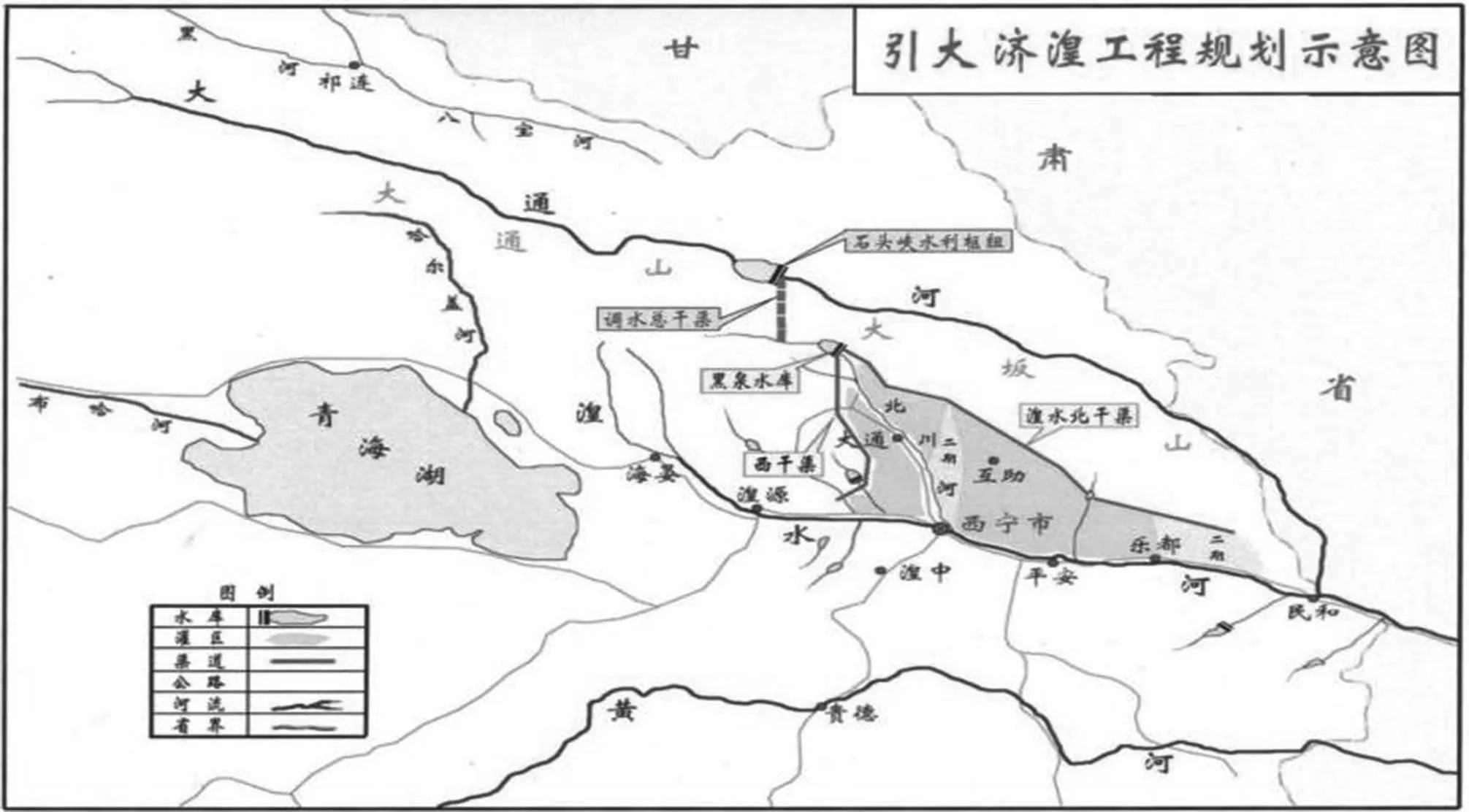

引大济湟工程是从水量相对丰富的大通河引水至湟水干流地区的一项大型综合水利工程,主要任务是解决湟水干流地区城镇生活、生态、工业、农林牧业用水问题。工程主要由“一总、两库、三干渠”组成,即调水总干渠、石头峡水库、黑泉水库、北干一期、北干二期和西干渠。如图1是引大济湟的工程规划示意图,工程估算总投资141.82 亿元。

图1 引大济湟工程规划示意图Fig.1 Yindajihuang project planning diagram

引大济湟作为我省的一号水利工程,受到历届省委省政府的高度重视,早在20世纪50年代就根据湟水干流地区经济社会发展提出了引大济湟调水工程设想。经过几十年、几代人的勘察、论证和科学比选,形成了引大济湟总体工程体系。工程全面建成后,可实现年调水7.5 亿m3的目标,将有效缓解湟水干流地区水资源日益短缺的矛盾。解决以西宁为中心的东部城市群300万人的饮水安全,为百万亩农林灌溉提供水源,满足湟水干流内工业园区、东部百里长廊特色、现代农牧业用水需求,为当地经济社会发展、生态环境保护、改善民生和群众实现脱贫提供水利支撑。

1.1 调水总干渠遇到的工程难题

调水总干渠工程引水隧洞长24.17 km,最大埋深达1 028 m,沿线岩性种类多,地层接触关系复杂,隧洞区褶皱和断裂构造发育,通过多条规模较大的区域性断裂构造,断层带最大宽度超过千米。主要分布的泥质粉砂岩、泥岩、页岩和煤系地层等软弱岩体在围压作用下产生塑性变形,坚硬岩层可能产生岩爆等问题。部分洞段存在高地应力、涌水、泥石流、坍塌、偏压、沉降变形、有害气体等不良地质问题。2008年4月,TBM掘进进入达坂山南缘断裂带(F5、F4断层组)。该段隧洞埋深690~830 m,该段处于大坂山南缘断裂带中,断层带岩石主要为碎裂岩角砾岩、糜棱岩等,岩石劈理化现象严重,母岩为加里东期侵入岩及志留系地层。侵入岩为石英闪长岩。志留系地层主要有砾岩,次为泥岩。受构造影响岩体破碎。石英闪长岩有蚀变现象,局部呈泥状。砾岩成分主要为长石石英砂岩,受断层影响,蚀变现象严重,岩石呈轻度-重度高岭土化蚀变,强度极低,为极软岩。物探视电阻率剖面中该段与下元古界分界明显,桩号K17+094~K17+192为相对低阻带,正处于大坂山南缘断裂带(F5)部位,视电阻率等值线近于直立。地表露头中大坂山南缘断层带主要由黄色碎裂岩、劈理化岩石与一系列小型断面组成,为压扭性断裂,且沿断层带尤其是南盘有泉群出露。如图2为该段隧洞的地址剖面图,由于TBM处于F4与F5断层交汇处,地应力极高(最大水平主应力22.3兆帕),开挖过程中,围岩变形量增大,且速率快,塌方严重,并有泥水混合物流出,掌子面发生严重塌方,导致TBM频繁发生卡机,极高地应力频繁引起围岩快速塑性变形,导致TBM主机整体被塌方体完全抱死累计达12次之多,使TBM在出口侧K16+762处被严重卡机。同时,此段围岩存在极大的偏压,导致人工处理过程中极易发生支护结构变形失稳。经组织国内专家多次论证评价,一致认为该隧洞工程的地质条件复杂程度和施工难度在国内外已建和在建的TBM施工水工隧洞项目中十分罕见,也无可借鉴的成功经验。受极为特殊和极不良地质条件的影响,曾先后采取了多种措施,但出口侧维尔特TBM卡机脱困问题未得到根本解决,工程进展举步维艰。由于TBM进入断层后多次被卡,历时4年多,期间也仅艰难掘进365m。为彻底摆脱这一困局,对原施工方案做出重大调整,即在进口侧新增一台TBM,将单向掘进改为双向掘进,同时对出口被卡TBM进行彻底脱困和升级改造。

图2 F4、F5段地质剖面图Fig.2 the geological profile of F4、F5

1.2 TBM掘进机卡机及脱困处理

1.2.1 TBM卡机原因

不良地质洞段掘进,极高地应力频繁引起围岩快速塑性变形,是引起调水总干渠TBM卡机的主要原因,围岩收敛与时间有很大关系,包括灾害等级和发展时间,有可能出现以下3种情况:

(1)围岩收敛率处于一个极限值,比如TBM护盾和隧洞表面保持最小值,而TBM能通过常规操作继续掘进。

(2)围岩收敛发展速度快过TBM掘进速度,所以围岩压力小于TBM复位或掘进时的推力,但TBM仍然能掘进。

(3)由于异常收敛率,围岩作用于TBM护盾上的压力超出TBM主推油缸或辅推油缸的推力,TBM发生卡机。

1.2.2 防止卡机措施

为防止TBM卡机可根据围岩收敛率,采取综合措施和方案:①TBM应尽可能地少停机,并减少其他可能影响TBM掘进的隧洞操作(包括TBM日常维修);②TBM掘进行程可缩减30 cm以增加TBM护盾复位的频率,总掘进行程保持不变;③在掘进过程中,伸缩盾检查孔或伸缩盾本身保持打开状态,从而使得渣土流出。

1.2.3 TBM 脱困处理

当TBM将被卡住时,仍可尝试借助主推油缸和辅推油缸的较高压力使得渣土流出。在大多数情况下,TBM能否顺利通过围岩收敛洞段取决于TBM设备的技术规格以及TBM操作团队的技术,但是仍存在一种岩石变形可导致TBM卡机。不同的地质情况,TBM周围人工开挖量和开挖范围是不同的。根据围岩条件,可能仅需在伸缩盾和撑紧盾周围开挖几立方米(需要停机数天),也可能需要将整个TBM设备上方挖空(需要停机7~10 d)。目前根据国内隧洞类似施工现场经验,总结脱困办法有:侧导坑法、超前化学灌浆法、辅助坑道法、设备技术改造法、设备后退法等[3-4]。其中,引大济湟调水总干渠在第一次卡机时采用了侧导坑法,并成功脱困;在第六次卡机时采用了辅助坑道法,并成功脱困。

2 TBM掘进机拆卸过程

2.1 拆卸流程

TBM掘进机是一种掘进速度快、利于环保、综合效益高的隧洞开挖施工设备,其因具有庞大的结构和系统,故拆卸施工过程比较复杂[5],引大济湟调水总干渠工程采用德国WIRTH-TBM和NFM-TBM机,系统结构主要包括:TBM机主轴承、14个主推力油缸、19个辅助推力油缸、7套主电机及马达、伸缩护盾、支撑护盾、尾盾、支撑油缸、设备桥、管片安装机、一、二号皮带机、管片吊机、管片储存器、机械设备、电气系统、后配套辅助等,两台掘进机的主要拆卸流程如图3。

图3 两台掘进机的主要拆卸流程图Fig.3 Ttwo machine main flow chart of disassembly

2.2 拆卸过程与讨论

当两台TBM掘进机至贯通前31 m,只安装底管片。贯通后,两台TBM均向后撤19 m,在盾体外层焊缝对应位置开了3个小导洞,便于施工人员沿着原来的焊缝进行盾体切割,两侧小导洞约1.5 m×1.5 m×38 m,顶部小导洞则约2 m×2 m×38 m,其中19 m用于维尔特TBM的拆卸施工,剩余19 m用于NFM-TBM的拆卸施工。

爆破分两步走,第一步每边先爆破9.5 m,第二步再完成剩余部分。小导洞的爆破按照先两侧小洞后顶部小洞的顺序进行。第二步爆破前,两台TBM将分别徐徐前进9.5 m,对爆破产生的渣料进行处理,然后都再后撤1.5~2 m,进行第二轮爆破以完成小导洞的开挖,两台TBM再分别缓慢前进清渣,图4为两轮爆破过程,图5为第二次爆破。

图5 第二轮爆破过程图Fig.5 Second round blasting process diagram

第二轮爆破前,维尔特和NFM先进行清渣,同时为了保护刀盘,需要后撤刀盘。

在维尔特-TBM和NFM-TBM结束清渣后,两台TBM的刀盘相对,为可以在刀盘前施工,NFM-TBM将后撤以腾出空间。因此,NFM可以转动刀盘,直至刀盘上下部间的连线呈水平状后,开始沿着刀盘上下部分间的焊缝连接线进行切割作业,将刀盘分为上下两部分。切割完成后,为稳定刀盘部分,用HW200×200钢支撑梁,把维尔特和NFM的刀盘焊接起来,如图6,图7。

图6 维尔特和NFM-TBM的刀盘焊接局部图Fig.6 The Cutter plate welding of Wirth and NFM- TBM

先去掉NFM刀盘上的螺栓,NFM-TBM后撤留出刀盘背面的空间,供施工人员从NFM刀盘背面切割焊缝,如图7。完毕后,在拧上NFM刀盘上半部分的连接栓,去掉之前连接两台TBM刀盘上半部分的钢支撑梁,NFM-TBM向后撤约2m左右。因为此时刀盘上半部分仍可连接在NFM-TBM上,而下半部分则保持原位,所以只有上半部分可以后撤2 m,旋转180°后,就可以放在地上了,去掉上半部分与TBM的连接螺栓,这样上下两部分就可以立在一起,而不会倒[6],如图6。

图7 后撤与NFM-TBM连接的刀盘上半部分后进行旋转Fig.7 Retreat cutter head upper part connected with TBM (NFM) - after rotation

固定好拆卸的刀盘部分后,NFM-TBM后撤,自此就可以开始外部焊缝的切割及盾体螺栓件的拆除,如图8。把刀盘上下两部分再各切分两块,这样刀盘就被分成了四部分,这是为了移出洞时,便于运输和放置在平板车上。切割盾体外层时,也要拆除盾体内表面上的连接螺栓。同时,还需要拆除下列部分:①拆除排水系统,因为贯通后,水会自动从进口流向出口。②拆除通风系统,因为贯通后,空气会在进出口间自由流通。拆除道岔,运出洞外。拆除20 kV电缆,由维尔特TBM直接为其提供电源供应。用气枪去螺栓,如果太费力,另一名工人可以直接把螺栓切割下来,以加快螺栓拆除。由于这些螺栓已经用过,已有内部应力,所以也不可能再重新使用了[7]。

图8 螺栓件的拆除Fig.8 Bolts of demolition

为方便拆卸施工,将安装2台提升机,提升机连接2根Φ32的6m锚杆固定的一块钢板上,锚杆内注入巴斯夫聚氨酯,每根锚杆要进行拉伸试验,以保证其性能。

断开后配套与刀盘间的所有连接,后配套和管片存储器就可以移出洞,先移后配套,再移管片存储器。管片存储器之后,一号皮带输送机移出洞,后配套用已有洞内轨道滑行出洞,渣斗也可以随火车头一个个出洞,移走管片存储器需要借助提升机,起吊到平板车车上运出洞,在管片存储器空出的位置,如果管片未安装至盾体附近,就用一种稳固材料,做为轨道的枕木基底,这样就可以通过平板车靠近盾体,从而缩短拆卸时间,在后配套拆卸施工的同时,其他拆卸作业也可以同步进行,如油缸,起拆卸施工用提升机,提升机固定到一块由2根6 m锚杆锚固的钢板上,锚杆内注入巴斯夫聚氨酯。

拆除辅助油缸(供14台,每个2.7 t)需要借助提升机,从其底座起吊至平板车上。拆除拖缸,松下螺栓后,仍使用提升机吊到平板车上。拖缸拆除前,提升机要先接到链接桥末端,否则,拖缸移走后,可能会发生晃动变形。

拆卸管片安装器,首先,打开管片安装器的油缸,直至其能到达下方的平板车,平板车的管片安装器要连到一起形成一个整体系统,再去掉连接桥旧部分和连接桥洞的螺栓,期间提升机需要稳住连接桥,防止晃动。用于本操作的平板车为特制平板车,TBM组装期曾用它运送组装件。之后,就可以切割尾盾,装到平板车上运出洞。

盾体已从外部切割,内部螺栓已去除,支撑盾(每个3.2 t),先拆掉其制停装置及制停垫。支撑盾由三块组成(右侧部分、左侧部分和下底部分),拆卸支撑盾需要借助来自主推力油缸的推力。由维尔特为主推力油缸提供电源,液压部分的电源则来自移动液压开关。主推力油缸最大可打开至1.7 m,而支撑盾长4.53 m。为拆掉支撑盾部分,每个行程结束后,用垫块顶住主推力油缸,拆除支撑盾需要导轨进行支撑引导,导轨由HW 200×200的型钢制成,与固定于岩石锚杆上C型钢连接。导轨要放在待拆除部分的底部和侧边,开始拆除操作前,在支撑盾外表面上焊上挂钩,连接提升机,支撑盾体的重量。提升机置于顶部小洞,固定到一块由2根锚杆锚固的钢板上。

只有完成上述所有步骤后,才可以开始拆除施工作业。当盾体部分从其底座取出时,用提升机进行起吊旋转,找到合适位置放在平板车上固定好运出洞,该程序需要从右到左的进行。下底部分的拆除,因为挂钩需要焊接在盾体内表面,所以操作略为简单,提升机连到挂钩上就可以进行起吊旋转,放置在平板车上,支撑盾具体拆卸操作步骤见图9,图10。

图9 支撑盾右侧部分拆卸步骤过程图Fig.9 Support shield on the right side of partial disassembly steps process figure

图10 支撑盾左侧和下底部分过程图Fig.10 Support under the shield to the left and bottom part of the process figure

图11 支撑盾右侧部分旋转步骤Fig.11 Support shield right hand side rotating steps

图12 扭矩梁细节图Fig.12 Torque beam detail

扭矩梁的拆除,如图12,需要先去螺栓,切割焊接部分,再借助提升机起吊至平板车运出洞如图13,主推力油缸的拆除,需要先去螺栓,再从底座内取出油缸,放在平板车上。总共10个主推力油缸,每个2.6 t重。拆除主推力油缸的同时,可以开始伸缩内盾的拆除作业。先把钢索一端接到内盾上,另一端接小火车,将伸缩内盾从伸缩外盾里拉出。伸缩内盾由2块构成,上下部分仅用螺栓连接,需要先去螺栓。由于这两块放在平板车上都还是太大,所以为方便运出,伸缩盾需要分3个点进行切割,这样就共分成5部分。用提升机起吊至平板车上放下,运出洞外。伸缩外盾则可以切割为多块,用平板车运出洞外。

用气枪去螺栓,如果太费力,另一名工人可以直接把螺栓切割下来,以加快螺栓拆除。由于这些螺栓已经用过,已有内部应力,所以也不可能再重新使用了。

主传动单元的拆卸,如图4,先把主传动上的7台电动机和减速机的螺栓去掉,从其底座内取出,放在平板车上。塞好空出的孔位,防止进灰。在主传动后放个千斤

图13 扭矩梁借助提升机调至平板车Fig.13 Torque beam with the aid of elevator to flat car

图14 主传动细节Fig.14 Main drive details

顶,在HW200×200的导轨上顶住主传动。取出主传动后,借助提升机起吊旋转,找到合适位置放在平板车上,运出洞外。

3 结 语

TBM在我国隧洞施工中应用前景十分广泛,TBM能够连续掘进,减少停机时间,预防卡机对于现代隧洞施工有着重大意义,不良地质段TBM很容易造成卡机和停滞不前,脱困技术和拆卸技术的研究应用对于更好的使用TBM奠定坚实的基础。引大济湟调水总干渠工程贯通后对两台TBM的拆卸工作进行的详细周密的布置和设计,确保了TBM机器的顺利拆卸。此种拆卸方法唯一不足之处是必须将伸缩护盾内盾、伸缩护盾外盾和尾盾进行破坏性拆除。国内外的隧洞施工较多,应用的TBM机和地质条件种类各种各样,如果能结合TBM机的使用规律,预先改善地质条件,并且能够将TBM系统的和地质围岩变形条件结合起来研究,可能会更好的解决TBM在施工中遇到的问题。

□

[1] 李 静. 大伙房水库输水工程TBM洞内拆卸方案设计[J]. 水利建设与管理,2015,(9):24-27.

[2] 崔 原. 青海引大济湟调水总干渠工程引水隧洞TBM[J]. 建筑机械,2006,(3):44-47.

[3] 王焕明,陈方明. 复杂地质区TBM卡机成因分析及脱困技术[J]. 人民长江,2014,(3):66-69.

[4] 王 江. 引水隧洞双护盾TBM卡机分析及脱困技术[J]. 隧道建设,2011,(3):364-368.

[5] 杨晓迎,翟建华,谷世发,等. TBM在深埋超长隧洞断层破碎带卡机后脱困施工技术[J]. 水利水电技术,2010,(9):68-71.

[6] 张文达.铁路隧道软弱围岩超大断面TBM拆卸洞施工技术[J].施工技术,2015,(S1):144-147.

[7] 齐梦学,赵洪力,陈立和.TBM拆装技术研究与应用[J].铁道建筑技术,2009,(11):11-13,33.