基于流速仪法的柘林水电厂A1号机组效率试验研究

2017-03-22王邦旭蔡家林蒙淑平田继在肖志怀

王邦旭,蔡家林,蒙淑平,田继在,肖志怀

(1.武汉大学水力机械过渡过程教育部重点实验室,武汉 430072;2.国家电网江西省柘林水电厂,江西 九江 330317)

0 引 言

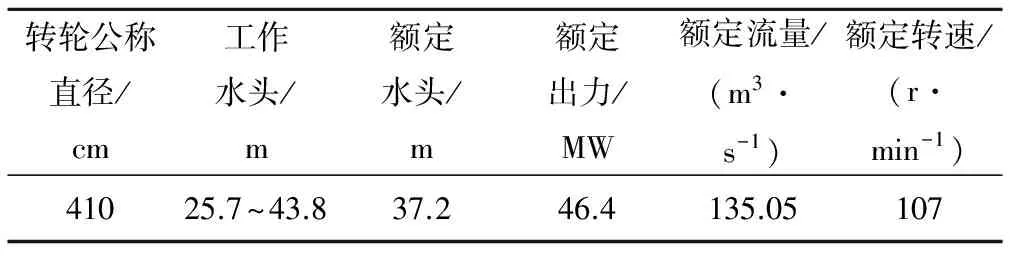

江西柘林水电厂A1号机组由江西电机厂在20世纪70年代生产,原水轮机型号为HL240-LH-410,配套发电机型号为TS900/135-56。由于机组老化难以满足安全发电要求,2013年对该机组进行了增容改造。改造后的水轮机转轮为东方电机厂生产的HLD786-LH-410型转轮,其基本参数如表1。

表1 A1号机组改造后的水轮机基本参数Tab.1 Parameters of unit A1 after transformation

为了实测出机组的效率特性,检验机组技术改造的各项性能指标,给电厂其他机组的更新改造奠定基础,指导电厂经济稳定运行[1],柘林水电厂联合武汉大学与华中科技大学,于2017年1月进行了A1号机组绝对效率验收试验。试验同时得到改造后的机组综合特性,给单机经济运行、机组投入电网的最优次序、最优运行工况及机组间的负荷分配提供可靠的技术依据。

本次试验的流量测量采用应用广泛、工艺成熟、精度较高的流速仪法[2]。流速仪法是一种较为古老的方法,实际应用经验成熟,不受电磁、温度、人为等因素的影响,性能稳定。近年来,基于流速仪法的效率测试得到了进一步的研究,并被广泛地应用于大型电站、泵站的机组现场试验中,如刘老涧泵站通过流速仪法解决泵站单泵流量的测量、原型泵的效率测试等问题[3]。

试验严格遵循GB/T 20043-2005《水轮机、蓄能泵和水泵水轮机水力性能现场试验规范》以及相关ISO国际规程,并采用了武汉大学自主开发的“水轮机流量效率测试系统”进行数据的采集、分析与计算。

1 试验方案

试验通过测量机组有功功率、流量和工作水头,计算得到机组效率。参数的具体测量与计算方法如下。

1.1 流量测量

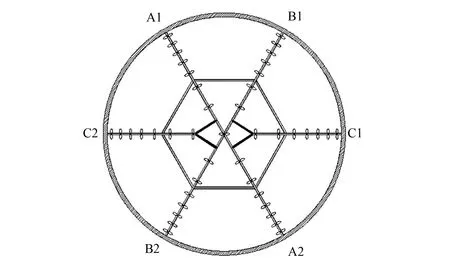

结合柘林电厂的实际情况,测流断面选择在压力管道内拦污栅下游61 m处,距离下游弯管处12 m,测流直径(D)为5.8 m。并根据验收试验规范,设计了图1所示的6条测流支臂,共布置43台LS25-1型旋桨式流速仪,能准确测量不同工况下各点的流速,得到断面上的流速分布情况。文献4指出测流支架与断面间的倾角、局部流速矢量与流速仪轴线的倾角不得超过±5°,因此试验中的流速仪和测流支架均严格按照标准施工安装,将偏差控制在允许范围内。

由于测流支架与流速仪的存在,使过水断面减小、局部流速增大,对流速分布产生影响,实测流量将会大于实际流量[5]。支架迎水面积与断面面积之比为杆件排挤系数S,计算得本次试验S值为2.02%,符合GB/T 20043-2005中应低于6%的要求。由于排挤效应的影响,计算所得流量应进行修正,试验的流量修正系数为0.243%,因此实际流量需从实测流量中减少0.243%。

获得各测点流速后,试验采用平均流速法计算流量,流量计算公式为式(1),其中计算平均流速的经验公式为式(2)[5]。

Q=A·U·(1-S)

(1)

(2)

式中:r*n为支臂上第n台流速仪的相对半径,为rn与半径R的比值;un为各支臂上半径相同处流速的算术平均值;m为不均匀指数,与雷诺数有关,本次试验取8。

图1 流速仪分布与支架结构图Fig.1 Distribution of current meters and structureof bracket

1.2 工作水头测量

水轮机的工作水头为蜗壳进口断面与尾水管出口断面的总能量之差,即:

(3)

式中:Z1、Z2为蜗壳进口、尾水管出口压力测量仪表的安装高程,m,在本次试验中Z1=Z2;P1,P2为测得的两断面压力,MPa,采用0.1级的压力变送器测量;速度水头用两断面平均流速(m3/s)V1,V2计算,按照V=Q/F计算,其中Q为水轮机流量[6],蜗壳进口断面面积F1= 39.23 m2,尾水管出口断面面积F2=51.74 m2。

试验中上下游水位和水头损失的波动使得工作水头无法保持稳定值。为获取相同水头下的效率特性,计算效率前需将各工作水头取平均值,有功功率Ng及流量Q换算成平均水头下的相应值[7]:

(4)

(5)

式中:Qi、Ngi为实测的流量和功率值;Q、Ng为换算到平均试验水头下的流量和功率值;Hi为实测的水轮机工作水头;H为平均试验水头。

1.3 发电机有功功率测量

水轮发电机组容量大、电压高,三相有功功率均需要经过转换后才可以测量。目前电厂普遍应用线性度好、精度高的功率变送器测量发电机有功功率[8],本试验也采用此方法,采用的功率变送器精度为0.2级。功率变送器输入、输出、电源三端口相互隔离,输出端输出 4~20 mA的直流模拟信号到计算机中进行采样,计算机按输出直流电压与发电机功率的标定关系将其换算成发电机功率。

1.4 效率计算

机组效率计算公式:

(6)

式中:η为机组效率,%;Ng为发电机有功功率,kW;Q为过机流量,m3/s;H为水轮机工作水头,m。

水轮机效率计算公式:

(7)

1.5 蜗壳流量系数计算

根据蜗壳压差法的测流原理可知,过机流量与蜗壳压差存在以下关系[9]:

(8)

对于同一台机组,得到系数K便获得流量与蜗壳压差的数量关系,即可以通过蜗壳压差法测量流量[10]。本次试验中,采用0.1级的3151型差压变送器测量蜗壳压差。

1.6 耗水率计算

耗水率计算公式:

(9)

2 试验过程

在水电站运行过程中,由于机组的组合运行方式不同,下游水位会随电站泄水量的变化而变化,电站毛水头和工作水头也随之变化。因此本次试验通过不同的机组组合运行方式,产生三种工作水头,分别测量了三种水头状态下各工况点的数据。机组的组合方式如下:①水头H1:两台大机、三台小机发电;②水头H2:单一小机发电;③水头H3:一台大机、一台小机发电。计算得三个平均工作水头分别为H1=40.318 m、H2=36.099 m、H3=39.0 m。

试验过程中,导叶开度由空载开度递增至额定开度,再递减到空载开度,均为单方向调整,以避免机械死行程对精度的影响[11]。每一水头下至少测量13个工况,导水叶开度调整稳定7~10 min之后,统一发令同时对待测参数进行数据采集。测定项目包括导叶开度、接力器行程、上游水位、下流水位、流量、蜗壳压力、尾水管出口压力、蜗壳压差、发电机有功功率、无功功率等参数。

试验采用武汉大学研制的“水轮机流量效率测试系统”进行各类参数的采集、计算和分析。该系统在测试过程中能实现采集参数、处理信号、计算数据和显示结果等,并可以保存数据以便后期的处理与分析。各项参数均采用相应传感器测量,通过转换装置将数据输入“水轮机流量效率测试系统”,并由系统发出指令进行同步采集。

3 试验结果与分析

3.1 试验结果

根据得到的流量、工作水头和实测功率,进行机组效率与水轮机效率的计算,再计算换算到平均试验水头下的流量、耗水率、机组效率与出力、水轮机效率与出力,得到试验成果表。本次试验测试工况较多,选取水头H2状态下的成果表见表2。

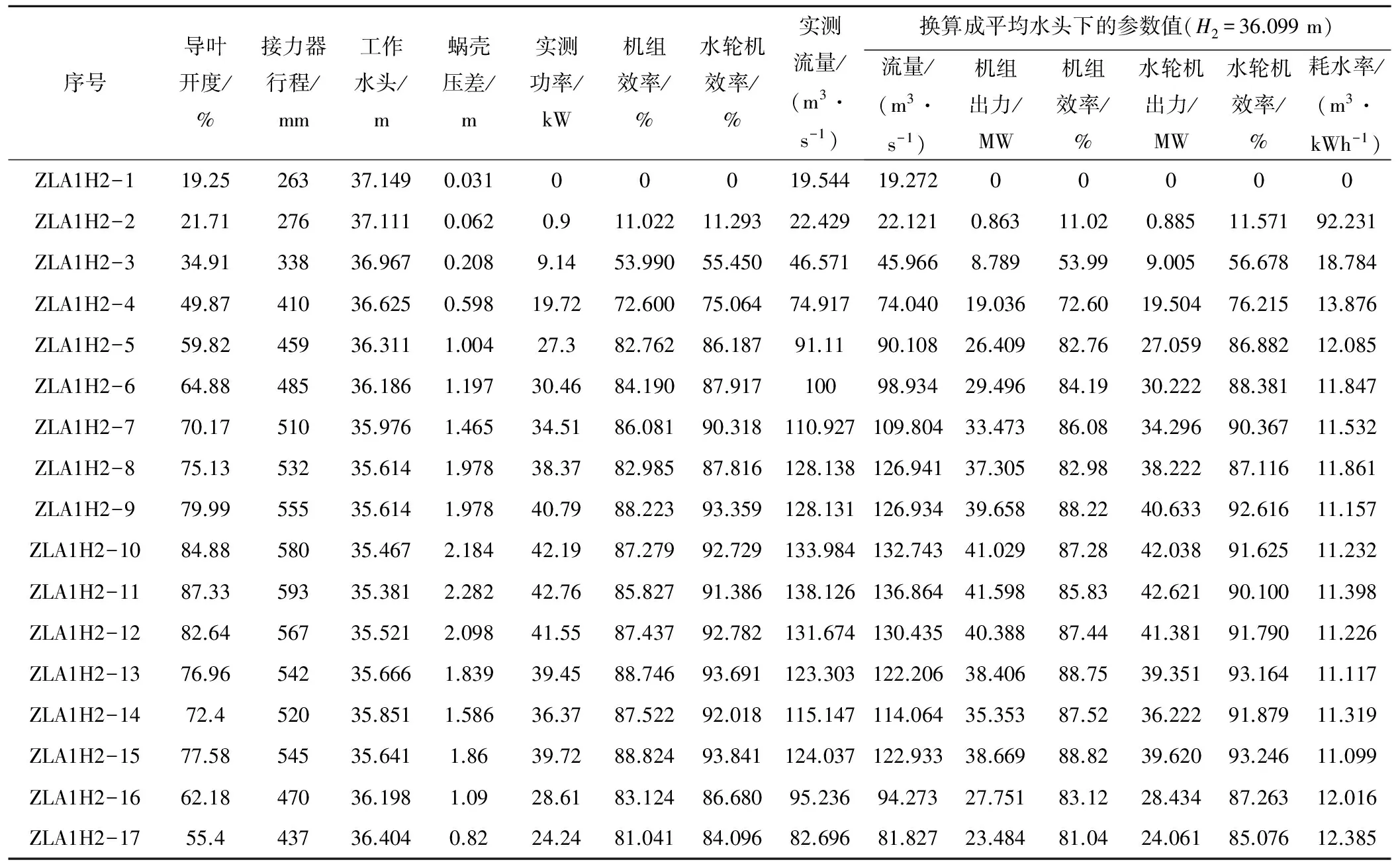

表2 水头H2状态下的成果计算表Tab.2 Calculation results under head H2 state

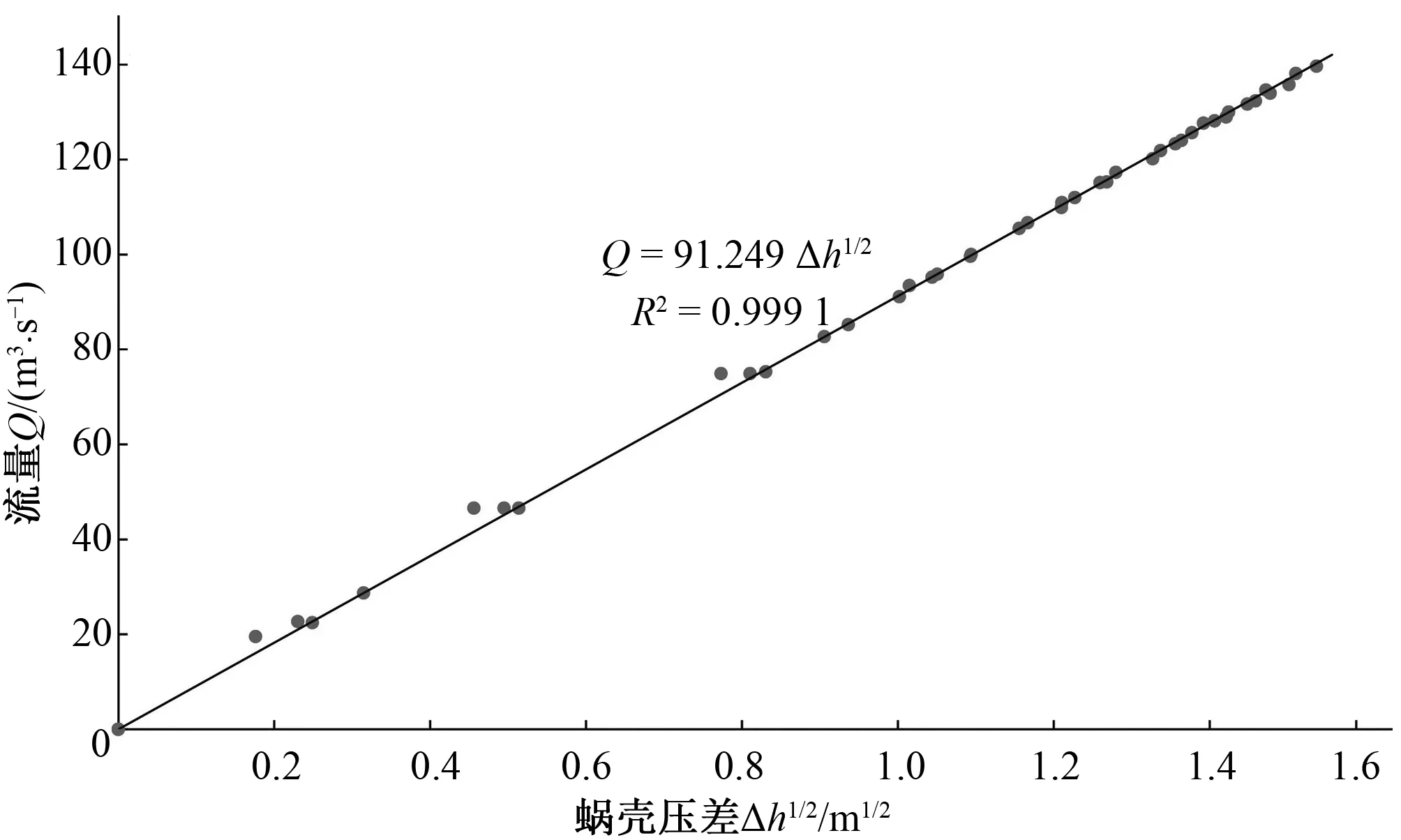

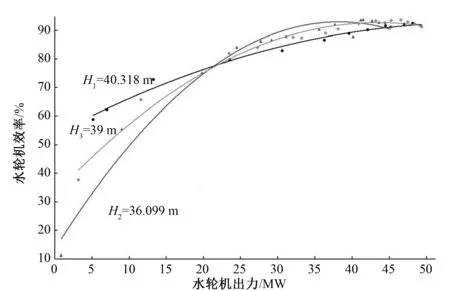

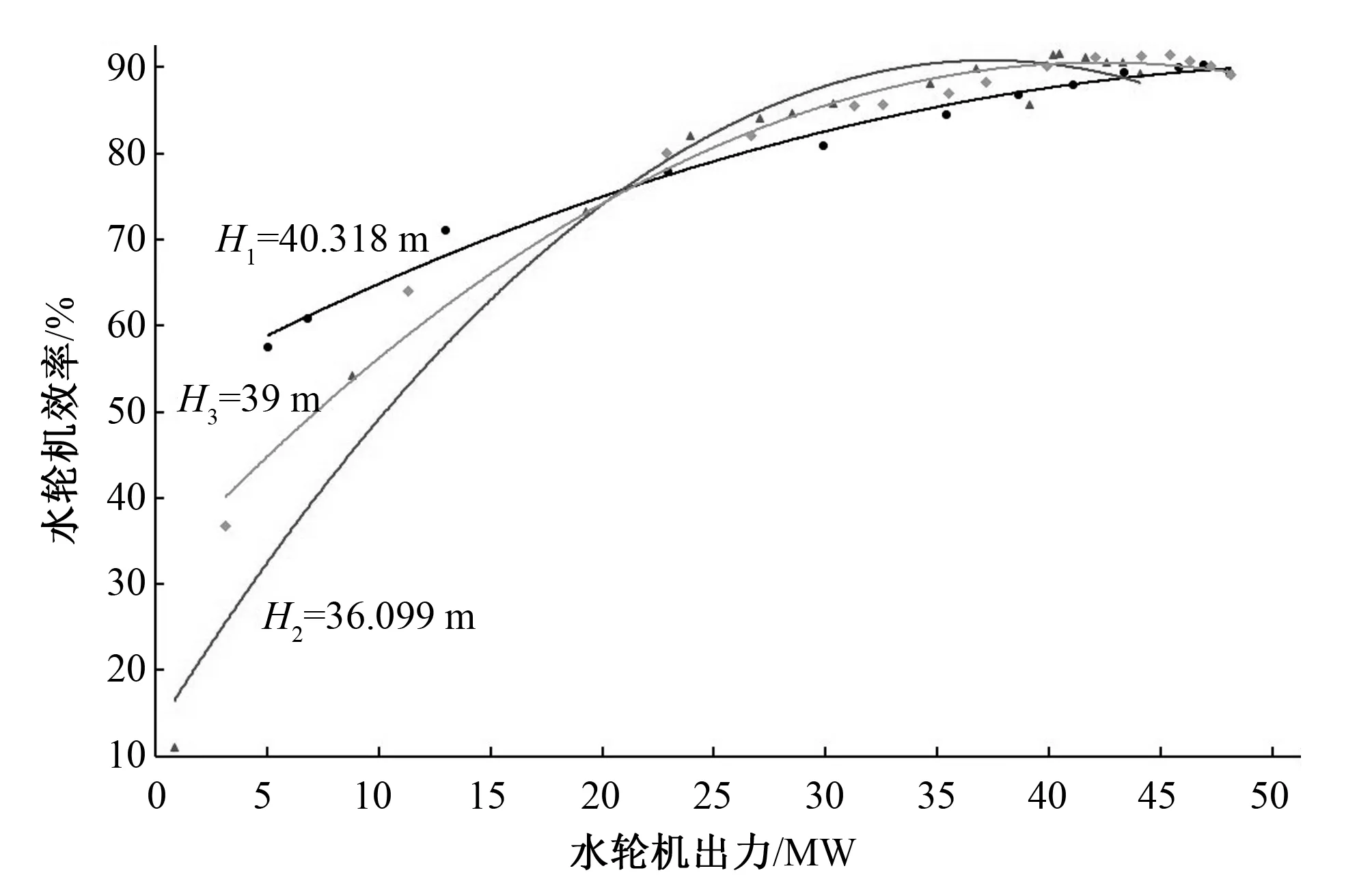

由试验成果表可以得到机组各项参数之间的关系,绘制出一系列曲线,如流量与蜗壳压差关系曲线,机组效率与出力关系曲线,水轮机效率与出力关系曲线,耗水率、流量与出力关系曲线等。选取部分曲线如图2~4所示。

图2 蜗壳压差与流量关系线Fig.2 The relationship between the volute pressure difference and flow rate

图3 3种水头状态下机组效率与出力关系曲线Fig.3 Curves of unit efficiency and output under three kinds of water head

图4 3种水头状态下水轮机效率与出力关系曲线Fig.4 Curves of the hydro turbine efficiency and output under three kinds of water head

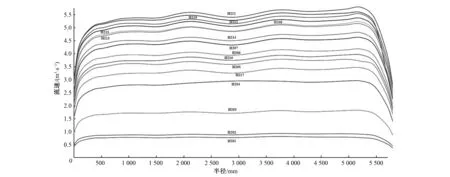

另外,根据流速仪测得的数据绘制出各测流直径上流速的分布曲线,可以直观地观察整个断面上的流速分布情况,水头H2状态下直径B1-B2上的分布情况如图5所示。

3.2 成果分析

(1)在流速仪测流过程中,各台流速仪均正常工作,所得信号稳定,全部数据真实、准确。由图5得,各工况点的流速分布曲线平滑、无交叉,流速分布符合理论规律。

(2)由本次试验结果可得,实测效率曲线光滑,各工况点无明显离散,变化趋势符合理论规律。当水轮机出力在30~48 MW范围内时,3种水头状态下水轮机效率高于85%,效率较高,机组宜在此范围内运行。耗水率较低的经济运行负荷区为25~46 MW。

(3)由图3、图4可得,在高效区范围内机组单机运行(H2=36.099 m)时效率高于其他水头状态,最高效率点的水轮机出力为41.5 MW,水轮机效率为93.8%,机组出力为40.5 MW,机组效率为91.6%。

(4)试验误差由流量测量、水头测量、功率测量三部分的误差组成,计算得本次效率试验的总误差为1.43%,符合规范 GB/T20043-2005中规定的精确度范围(95%置信度下误差介于±1.0%~±1.5%),因此试验所得结果是可信的、曲线是可用的。

图5 水头H2状态下B1-B2支臂流速分布曲线Fig.5 Velocity distribution curve of B1-B2 arm under the condition of head H2

(5)经过计算与拟合,率定了蜗壳压差与流量之间的关系,得到机组蜗壳流量系数为K=91.249。本次试验流量和压差测试精度高、测试数据量充足,因此图2中的关系曲线相关性程度高,测点离散度小,表明了所得蜗壳流量系数较为准确。

4 结 论

(1)柘林水电厂A1号机组效率试验采用先进的测试系统,实现了自动化的数据采集与计算、信号处理与分析,在保证实时测量参数的同时降低了人为误差,提高了试验结果的准确性。测量设备精度高,各工况点参数均多次测量取平均值,且综合误差在允许范围内,测试成果准确、可信。

(2)本次试验,三个工作水头均保持稳定,偏差在相应平均工作水头的0.385%~1.84%范围内,机组频率偏差没有超过额定值±0.2 Hz,功率因数始终稳定在1左右,均满足IEC规程要求。

(3)由试验结果可得,柘林电厂A1号机组更新改造后的效率特性达到了设计要求,增容改造是成功的,能够保证机组经济、稳定运行。同时率定的蜗壳流量系数可用于蜗壳压差法测量流量,为以后的效率试验和流量监测提供便利。

(4)本次效率试验的成功,验证了基于流速仪法的效率试验方法是准确的、有效的,结合水电厂的实际情况来看,基于流速仪法的效率试验方法具有较大的应用推广价值。

□

[1] 向文平, 姚 云, 王雪辉,等. 水轮发电机组效率试验[J].四川电力技术, 2005,28(2):7.

[2] 袁世娟. 计算机技术在流速仪法测流中的应用[J]. 电网与清洁能源, 2004,20(3):13-15.

[3] 孙宜保. 流速仪法在大型轴流泵现场效率试验中的应用[J].江苏水利, 2000,(11).

[4] 李建斌, 熊文彬, 王 炜,等.丹江口水电厂3号机组绝对效率试验[J].水电站机电技术, 2004, 27(5):36-37.

[5] GB/T 20043-2005,水轮机、蓄能泵和水泵水轮机水力性能现场试验规范[S].

[6] 郭 江, 刘万景, 孙鸿秉,等.岩滩机组水轮机效率试验[J].水电站机电技术, 1996,(S1):98-104.

[7] 张恩博. 丰满发电厂4号水轮机效率测试研究[J].东北电力技术, 1999,(11):10-14.

[8] 李福兰. 基于流速仪法的水轮机效率测试仪[D]. 武汉:华中科技大学, 2012.

[9] 阎宗国, 周凌九, 孔德铭,等. 小浪底水电站1号机组效率试验研究[J].水力发电学报, 2007,26(2):124-128.

[10] 吴 彬. 狮子滩电站水轮发电机组改造增容的效率试验[J].四川水力发电, 1997,(a12):44-45.

[11] 赵克俭, 李光哲, 王慰然. 莲花电站1号水轮机效率试验技术报告[J].大电机技术, 2000,(b02):28-37.