环境障涂层失效机理研究进展

2017-03-20范金娟常振东陶春虎

范金娟,常振东,陶春虎

(中国航发北京航空材料研究院,北京 100095)

0 引言

航空发动机向高推重比方向的发展,使得涡轮叶片等发动机热端部件所经受的燃气温度和燃气压力不断提高,传统的高温合金材料将很难满足上述要求[1-2]。因此,必须寻求更先进更可靠的新型高温结构材料、替代目前耐温能力已接近极限的高温合金。SiC/SiC陶瓷基复合材料具有低密度、高比强、高比模、耐高温、抗烧蚀、抗氧化等优异的性能,且对裂纹不敏感、没有灾难性损毁,被认为是未来最有潜力的高温结构材料之一,可应用于高推重比航空发动机涡轮叶片、燃烧室、尾喷管等热端部件[3-5]。

在干燥气氛中,SiC/SiC陶瓷基复合材料表面生成一层SiO2保护膜,可以减缓氧气的进入,具有优异的抗高温氧化性能。但在航空发动机燃气环境中,SiC/SiC复合材料表面生成的SiO2会与水蒸气反应,生成Si(OH)4气体,并被高速运动的气流带走,使SiC/SiC基体尺寸成线性减小,性能急剧下降[6-11]。环境障涂层(Environmental Barrier Coatngs,EBCs)涂覆在SiC/SiC复合材料表面,阻止或减缓水蒸气对基体材料的腐蚀,提高SiC陶瓷基复合材料的服役温度与寿命,是解决SiC/SiC复合材料在发动机工作环境下应用的关键技术,已成为航空发动机材料技术研究的热点之一[12-16]。

迄今为止,环境障涂层共发展了三代[17]。第一代EBCs由Mullite中间层和氧化钇稳定的氧化锆顶层组成。第二代EBCs由Mullite+BSAS(1-xBaO-xSrO-Al2O3-2SiO2,0≤x≤1)中间层和BSAS顶层组成。第三代环境障涂层还处于涂层材料与工艺开发阶段,顶层采用温度更高的稀土硅酸盐、锆酸盐等材料。

环境障涂层使用温度高,加上所用材料一般为脆性陶瓷类材料,因此极易发生损伤失效。环境障涂层的失效机理研究一直与涂层材料与工艺的研究相结合,认识环境障涂层在典型服役环境下的损伤演化行为和失效机理对于涂层材料和涂层工艺的发展极为重要。环境障涂层损伤机理研究主要考虑其在发动机工况条件下的演变过程,重点是涂层的抗高温氧化性、热冲击载荷下的涂层稳定性及耐水蒸气侵蚀性能等方面。

1 环境障涂层的失效机理研究

1.1 氧化失效

环境障涂层用于发动机热端部件,首先需要考虑高温氧化问题,因此,材料在高温下的抗氧化性能与失效行为研究是必须考虑的问题之一。环境障涂层的高温氧化失效行为研究方法一种是借鉴了热障涂层的研究方法,采用高温环境下涂层的质量与微观结构变化进行表征。另一种是高温与水蒸气相结合,研究涂层在水氧环境下的氧化行为。

第一代环境障涂层为Mullite/YSZ涂层,考核温度一般选在1 300 ℃以下。在该温度条件下,Mullite与YSZ均不会发生氧化反应。但YSZ作为热障涂层使用时发现,其在1 170 ℃附近存在相变点,相变伴随体积变化,使得涂层内应力增加,易产生开裂。涂层开裂后,基体材料发生氧化,表面生成SiO2,增加界面应力,加速了涂层从基体脱落[18-19]。

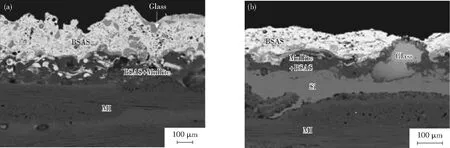

第二代环境障涂层为Si/Mullite或Mullite+ BSAS/BSAS涂层,在涂层研制过程中对其氧化失效行为的研究也较多。Hou等发现,化学气相沉积方法制备的Mullite中存在γ-Al2O3,涂层在1 100~1 400 ℃高温作用下会发生相变,导致涂层提前开裂[20-23]。等离子喷涂Mullite+BSAS/BSAS涂层高于1 300 ℃氧化条件下,Si粘结层氧化生成SiO2,会与BSAS反应产生玻璃相(图1),并且温度越高,生成速率越快,涂层只能在1 300 ℃以下使用[24-27]。

图1 BSAS表面玻璃相[27]Fig.1 Glass on the BSAS surface

第三代涂层环境障涂层目前研究最多的是水蒸气氧化试验,单一氧化试验研究较少。Suzuki等[28]研究了等离子喷涂Y2O3-ZrSiO4在1 200 ℃与1 400 ℃加热72 h后涂层的结构变化。结果发现涂层制备态含有ZrO2、玻璃态SiO2与3种不同的ZrSiO4相,1 400 ℃氧化后ZrSiO4发生相变,涂层内产生孔洞。

1.2 热冲击失效

航空发动机服役过程中存在启动、加力、巡航等多种状态,因此,研究环境障涂层在热循环/热冲击载荷下的失效机理更加符合实际情况。

第一代环境障涂层Mullite/ZrO2涂层的最主要问题是抗热冲击性能差。由于ZrO2的热膨胀系数是Mullite的3倍,两层涂层之间的热膨胀系数相差比较大,冷热循环过程中涂层内产生大量的表面与Mullite/ZrO2界面裂纹,导致发生提前开裂[20](图2)。鉴于上述原因,采用BSAS代替ZrO2顶层,BSAS的热膨胀匹配性好,抑制了裂纹的产生,提高了涂层的抗冲击性能。但1 300 ℃热冲击条件下,BSAS与SiO2也会反应生成玻璃相,限制了其使用温度[12]。

第三代涂层处于材料与工艺开发阶段,涂层选用的材料与工艺不同,其热冲击失效行为也不同。Khan等[29]研究了化学合成Yb2SiO5粉末,等离子喷涂后在1 500 ℃加热6 min、400 ℃冷却3 min后的变化,发现10个热冲击循环后,涂层表面XRD谱图中出现少量Yb2O3相,涂层致密、与基体结合完好,未发生失效。许振华等[30]研究了用化学气相沉积与原位合成相结合的方法制备的Si/Mullite/La2Zr2O7环境障涂层的1 300 ℃单面热冲击行为。涂层表面采用1 300 ℃火焰加热5 min,然后基体面采用压缩空气冷却2 min,经过121个循环后涂层脱落,采用扫描电镜与XRD分析了涂层的成分与结构变化,发现Mullite中间层的Al向La2Zr2O7面层扩散,并与其发生反应生成LaAlO3新相,造成中间层、面层成分与相结构失稳,同时La2Zr2O7层在1 300 ℃发生烧结和粉化,导致涂层体积收缩和孔隙增加、过早剥落失效。

图2 Mullite/ZrO2涂层表面与界面裂纹[12]Fig.2 Cracks on the surface and interface between Mullite and ZrO2

Binglin Zou等[31]研究了C/SiC表面等离子喷涂方法制备的Er2SiO5/LaMgAl11O19和Yb2SiO5/ LaMgAl11O19两种新型双层环境障涂层的冲击失效行为。试验采用单面涂层试样,最高温度为2 000 ℃的火焰加热,加热2 min、压缩空气冷却2 min,11个循环后加热25 min。扫描电镜与XRD分析发现两种涂层体系的失效机理相同,涂层均由于反应烧结与熔融发生了失效。

1.3 水氧耦合失效

环境障涂层必须具备优异的耐水蒸气侵蚀性能,这是环境障涂层研究中认知上的巨大进步,环境障涂层在高温水蒸气环境下的失效机理已成为该领域研究的重心。

1)第一代环境障涂层。

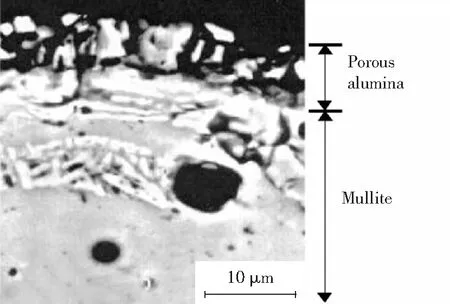

早期的环境障涂层工作主要关注点是防止基体发生热腐蚀,Mullite具有优异的抗腐蚀性能、与硅基陶瓷相近的热膨胀系数以及良好的化学相容性,引起了人们的关注。20世纪90年代,人们得知SiO2与水蒸气反应生成挥发性的Si(OH)x这一反应后发现,Mullite中的SiO2也会生成挥发物而损失掉,在表面留下带孔的氧化铝层(图3[29])。因此,在其表面增加抗腐蚀能力较强的YSZ顶层成为Mullite/YSZ第一代环境障涂层。

图3 Mullite中的SiO2反应后形成孔洞[12]Fig.3 Holes formed by reaction of Mullite and SiO2

Lee等[17]研究了SiC基体涂覆Mullite/YSZ与Si/Mullite/YSZ环境障涂层在1 230 ℃下的水氧失效行为。发现涂覆Mullite/YSZ涂层的SiC/Mullite界面出现一层薄的多孔的SiO2层,是由于水蒸气与基体氧化后生成的SiO2反应,产生Si(OH)4气体所致。而涂覆Si/Mullite/YSZ涂层试样在Si/Mullite层之间出现了一层多孔的SiO2层。Mullite与ZrO2在水氧耦合环境下不会发生腐蚀,但涂层在热冲击下会产生裂纹,水蒸气通过裂纹进入基体,将基体腐蚀。Cojocaru等研究了Mullite/ZrO2涂层中Mullite的尺寸对涂层抗水蒸气性能的影响,发现Mullite的尺寸越小,涂层结构也致密,基体形成SiO2时间越晚,涂层的防护作用越好。

2)第二代环境障涂层。

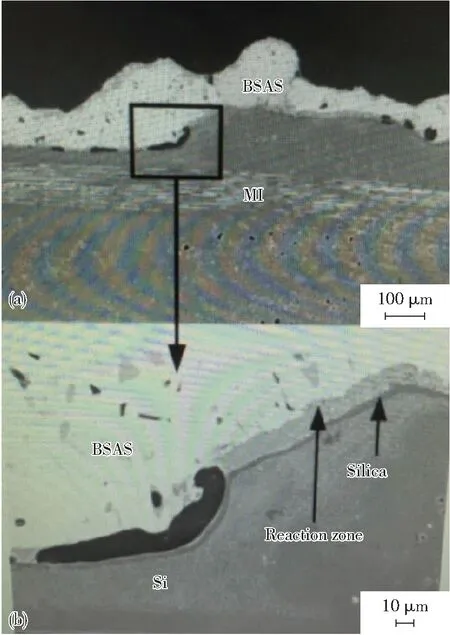

SiC表面涂覆BSAS环境障涂层时,在1 300 ℃水氧试验100 h在SiC/BSAS界面发现了界面反应层和大孔洞。反应层与基体之间出现了SiO2热生长层,是基体被水蒸气和氧气氧化所致。反应层的能谱分析显示,该区域含有较高的Si元素,还有少量的Al元素与Ba元素,推测是SiO2热生长层与BSAS反应所致[30],如图4所示。孔洞的形成可能是由于基体与氧气和水蒸气反应,生成了CO、CO2及Si(OH)4气体导致的。随着水氧耦合试验的时间增加,孔洞相连导致涂层脱落。由于BSAS会与SiO2反应,因此BSAS作为环境障涂层,不适合直接涂覆在SiC基体上。同理,Si/BSAS体系也不适合用作环境障涂层,因为Si氧化生成的SiO2也会与BSAS反应。

图4 涂覆BSAS涂层的SiC/SiC基体1 300 ℃100 h 腐蚀后形貌[29] Fig.4 Morphology of BSAS on SiC/SiC substrate after 1 300 ℃, 100 h corrosion

SiO2与BSAS之间的化学不相容,可以采用合适的化学障碍来解决。在BSAS中加入Mullite,制备Si/Mullite+BSAS/BSAS涂层,提高了涂层的裂纹抗力,改善了涂层之间的化学相容性。但在1 300 ℃水氧耦合试验1 000 h后,靠近Si层的Mullite+BSAS层出现了玻璃相[29]。

Si/Mullite/BSAS是比较成熟的第二代环境障涂层,为研究Si粘结层对涂层性能的影响。Lee等[24]专门进行了SiC基体涂覆Mullite/BSAS涂层和涂覆Si/Mullite/BSAS的水氧耦合试验。发现在1 300 ℃、1 atm水氧耦合条件下,未涂覆Si粘结层的试样在基体与Mullite层中间出现了SiO2层,是基体氧化造成的。

3)第三代环境障涂层。

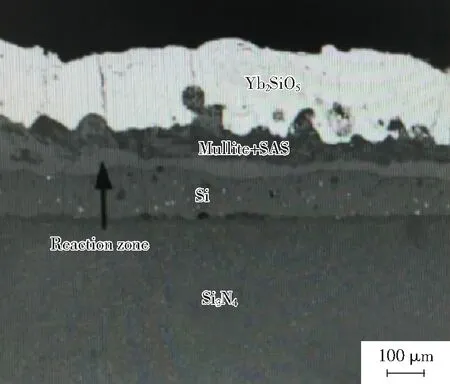

Lee等[17]研究了涂覆在SiC/SiC复合材料表面的Si/Yb2SiO5、1 300 ℃水氧耦合试验100 h后的失效行为。发现Si层很快被氧化,在Si/Yb2SiO5界面产生一层厚的孔洞物质(图5),可能和Si与Yb2SiO5之间缺少粘结层有关。而在Mullite/Y2SiO5涂层中,Mullite与Y2SiO5反应,生成低熔点的Y2O3-Al2O3-SiO2玻璃相。中间层中加入BSAS会促进玻璃相的形成。对Si/Mullite/Y2SiO5涂层的抗水蒸气性能研究发现,Mullite层与Y2SiO5层之间存在扩散。

Lee等[32]还研究了Si3N4表面制备的Mullite或Mullite+BSAS/BSAS系列涂层水氧耦合环境下的涂层变化,发现其与SiC/SiC基体表面涂层的最大不同是,涂层内有玻璃相生成,Mullite+BSAS作为中间层时,玻璃相更多。

另外,还有学者采用水氧耦合、热冲击相结合的方法,研究了浆料浸渍法在SiC与Si3N4表面制备的Mullite/Gd2SiO5、Mullite/Gd2SiO5/B2O3涂层的失效行为。发现在1 350 ℃、1 h,室温、15 min的冷热循环试验中,基体与界面产生多孔的SiO2层导致涂层从基体脱落[33]。

贺世美等[34]研究了Si/2Al2O3·2SiO2+BSAS/Yb2SiO5涂层在1 300 ℃水氧耦合试验后涂层的微观结构变化。涂层表面XRD检测发现Yb2Si2O7相。表面新相的产生是由于1 300 ℃水氧耦合试验下,Yb2SiO5与水蒸气发生反应生成Yb2Si2O7相与Yb(OH)3气体,同时Yb2Si2O7相也会与水蒸气发生反应,生成Yb2SiO5相与Si(OH)4气体。涂层表面生成的气体被水蒸气带走,导致其表面疏松。另外,中间层的Ba、Sr与Al元素向顶层发生了扩散,加速了涂层的失效。

图5 Si/Yb2SiO5 1 300 ℃水氧耦合试验100 h后截面形貌[16] Fig.5 Cross-section morphology of Si/Yb2SiO5 after 1 300 ℃, 100h H2O-O2 test

Lee等发现Si/Mullie+SAS/Sc2Si2O7+Sc2O3环境障涂层在1 380 ℃水氧耦合试验条件下,由于Sc2Si2O7与Sc2O3热膨胀系数的差异,涂层内产生纵向裂纹。

文献[35]报道了Si/Mullite/Er2SiO5涂层在1 100、1 200、1 350 ℃下的氧化失效机理,结果表明,在上述温度作用下,Er2SiO5顶层比较稳定,但中间层Mullite中的Al元素与Si元素会向Er2SiO5顶层扩散,发生相变反应,生成玻璃态物质。可见,中间层及涂层之间的相容性也是涂层设计或材料选择时应该考虑的问题。

2 结论与展望

1)环境障涂层体系共发展了三代,环境障涂层的失效机理研究伴随着整个材料体系的发展过程。其失效机制与服役环境密切相关。

2)第一代环境障涂层Mullite/YSZ涂层失效主要是由于Mullite与YSZ之间的热膨胀系数过大,热冲击环境下容易产生裂纹。

3)第二代环境障涂层Si/Mullite/BSAS涂层不能满足基体材料使用温度要求,高于1 300 ℃时涂层表面会产生非晶玻璃态物质。

4)目前第三代环境障涂层的开发主要是寻求能够承受温度更高的顶层材料,但在更高的温度作用下,中间层会与顶层材料发生相互反应,建议在今后的材料选择与涂层制备中加以考虑。

[1] 张立同,成来飞,徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术,2003(1):24-32.

[2] Xu Y, Cheng L, Zhang L J, et al.Mechanical properties and microstructural characteristics of carbon fiber reinforced silicon carbide matrix composites by chemical vapor infiltration[J]. High Temperature Ceramic Matrix Composites III,1999,164-165(1):73-76.

[3] Lewis M H, Murthy V S R.Microstructural characterisation of interfaces in fiber-reinforced ceramics[J].Composites Science and Technology,1991,42(1):221-249.

[4] Cao H C, Bischoff E, Sbaizero M, et al.Effect of interfaces on the properties of fiber-reinforced ceramics[J]. Journal of the American Ceramic Society,1990,73(6):1691-1699.

[5] Xu Y D, Cheng L F, Zhang L T, et al.High toughness, 3D textile, SiC/SiC composites by chemical vapor Infiltration[J]. Materials Science And Engineering: A,2001,318(1-2):183-188.

[6] Yang S, Gibson R F, Crosbie G M, et al. Thermal cycling effects on dynamic mechanical properties and crystallographic structures of silicon nitride-based structure ceramics[J]. Journal of Engineering for Gas Turbines and Power,1997,119(2):279-284.

[7] Luthra K L. Some new perspectives on oxidation of silicon carbide and silicon nitride[J]. Journal of the American Ceramic Society,1991,74(5):1095-1103.

[8] Price J R., Van Roode M, Stala C. Ceramic oxide-coated silicon carbide for high temperature corrosive environments[J]. Key Engineering Materials,1992:72-74:71-84.

[9] Richerson D W, Schienle J L. High temperature coating study to reduce contact stress damage to ceramics[C]. In Proceedings of the Twenty-Second Automotive Technology Development Contractors’ Coordination Meeting,1985.

[10] Cheng L, Xu Y, Zhang L, et al. Corrosion of a 3D-C/SiC composite insalt vapor environments[J]. Carbon,2002,40(6):877-882.

[11] Jacobson N S. Corrosion of silicon-based ceramics in combustion environments[J]. Journal of the American Ceramic Society,1993,76(1):3-28.

[12] Kimmel J, Miriyala N, Price J, et al. Evaluation of CFCC liners with EBC after field testing in a gas turbine[J]. Journal of the European Ceramic Society,2002,22(14):2769-2775.

[13] 黄光宏,王宁,何利民,等. 环境障涂层研究进展[J]. 失效分析与预防,2007,2(1):59-64.

[14] 潘牧,南策文. SiC基材的抗氧化腐蚀涂层的研究现状与方向[J]. 材料保护,1999,32(10):1-3.

[15] 鲁琳静,成来飞,洪智亮,等. Ba0.25Sr0.75A12Si2O8环境障碍涂层的制备与耐水腐蚀性能研究[J]. 无机材料学报, 2011,26(7):701-706.

[16] Zhu D M, Miller R A, Fox.D S. Thermal and environmental barrier coating development for advanced propulsion engine systems[C]. 48th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference,Honolulu,Hawaii,2007:1-15.

[17] Lee K N, Miller R A. Development and environmental durability of mullite and mullite/YSZ dual layer coatings for SiC and Si3N4ceramics[J]. Surface and Coatings Technology,1996,86-87:142-148.

[18] 武颖娜,王冰,华伟刚,等. 热障涂层的研究和发展[J]. 材料导报,2002,16(8):8-10.

[19] Wang W, Miao M. Research on present situation of gas turbine thermal barrier coatings and development tendency[J]. Hot Working Technology,2010,39(8):111-113.

[20] Epicier T. Benefits of high-resolution electron microscopy for the structural characterization of mullites[J]. Journal of the American Ceramic Society,1991,74(10):2359-2366.

[21] Burnham C W. Crystal structure of mullite[J]. Carnegie Institution Washington Year Book,1963,62:158-162.

[22] Hou P, Basu S N, Sarin V K. Nucleation mechanisms in chemically vapor-deposited mullite coatings on SiC[J]. Journal Materials Research,1999,14(7):2952-2958.

[23] Fischer R X, Schneider H, Voll D. Formation of aluminum rich 9:1 mullite and its transformation to low aluminum mullite upon heating[J]. Journal of the European Ceramic Society,1996,16(2):109-113.

[24] Lee K N. Current status of environmental barrier coatngs for Si-based ceramics[J]. Surface and Coatings Technology,2000,133-134:1-7.

[25] Federer J I. Alumina base coatings for protection of SiC ceramics[J]. Journal of Materials Engineering,1990,12(2):141-149.

[26] Auger M L, Sarin V K. The development of CVD mullitecoatings for high temperature corrosive applications[J]. Surface and Coatings Technology,1997,94-95:46-52.

[27] Haynes J A, Cooley K M, Stinton D P, et al. Corrosion-resistant CVD mullite coatings for Si3N4ceramic engineering and science proceedings[M]. The American Ceramic Society, Westerville,OH,2008,20(4):355-362.

[28] Suzuki M, Sodeoka S, Ueno K, et al. Effect of heat treatment on plasma-sprayed zircon (ZrSiO4)[J]. Materials and Manufacturing Processes,1998,13(4):575-580.

[29] Khan Z S, Zou B L, Huang W Z, et al. Synthesis and characterization of Yb and Er based monosilicate powders and durability of plasma sprayed Yb2SiO5coatings on C/C-SiC composites[J]. Materials Science and Engineering B,2012,117(2):184-199.

[30] 许振华,何利民,戴建伟,等. 新型La2Zr2O7环境障涂层的1 300 ℃热冲击行为研究[J]. 真空,2014,51(3):20-25.

[31] Zou B L, Khan Z S, Gu L J, et al. Microstucture, oxidation protection and failure mechanism of Yb2SiO5/LaMgAl11O19coating deposited on C/SiC composites by atmospheric plasma spraying[J]. Corrosion Science,2012,62(3):192-200.

[32] Lee K N, Fox D S, Eldridge J I, et al. Upper temperature limit of envrionmental barrier coatings based on Mullite and BSAS[J]. Journal of the American Ceramic Society,2003,86(8):1299-1306.

[33] Klemm H, Fritsch M, Schenk B. Corrosion of ceramic material in hot gas environments[J]. Journal of the European Ceramic Society,2006,26(16):3557-3565.

[34] 贺世美,牟仁德,许振华,等. Si/3Al2O3·2SiO2+BSAS/Yb2SiO5环境障涂层1 300 ℃抗水蒸气性能研究[J]. 材料工程,2011(7):34-38.

[35] 范金娟,常振东,陶春虎,等. Si/莫来石/Er2SiO5环境障涂层的高温氧化行为[J]. 中国有色金属学报,2015,25(6): 1553-1559.