预防性多滤波技术在丝材涡流检测中的应用研究

2017-03-20谢建红韩志伟赖迎庆桂咏梅

谢建红,石 剑,韩志伟,赖迎庆,桂咏梅

(中国航发南方工业有限公司,湖南 株洲 412000)

0 引言

直径4~12 mm的小径丝材常被用于制作航空、航天等军工领域的铆钉、螺栓和紧固件[1-3]。由于航空紧固件用丝材,起着结构连接的重要作用[4],因此为了防止原材料丝材缺陷流入成品紧固件中带来安全隐患,原材料丝材的质量检测就显得特别重要。

目前,对小径丝材检测一般采用超声和涡流检测的方法。危荃等[5]采用SAFT技术对钛合金棒材进行成像检测,相比B扫成像具有更高的检测灵敏度。Beck[6]采用液浸线聚焦倾斜横波检测棒材内部径向缺陷。王铁虎等[7]指出涡流检测是钨丝表面质量监控的有效手段。吴诚[8]将涡流技术应用到钨铼丝的生产加工和质量控制中,效果显著。闻小德等[9]采用电磁超声检测方法能够检出棒材内部的疏松、夹杂等缺陷。本研究介绍了一种基于预防性多滤波技术(Preventive Multi-filter Technology, PMFT)的新型丝材涡流检测方法,它采用多个滤波器同时工作,以此对丝材质量进行评价。

1 预防性多滤波涡流检测原理

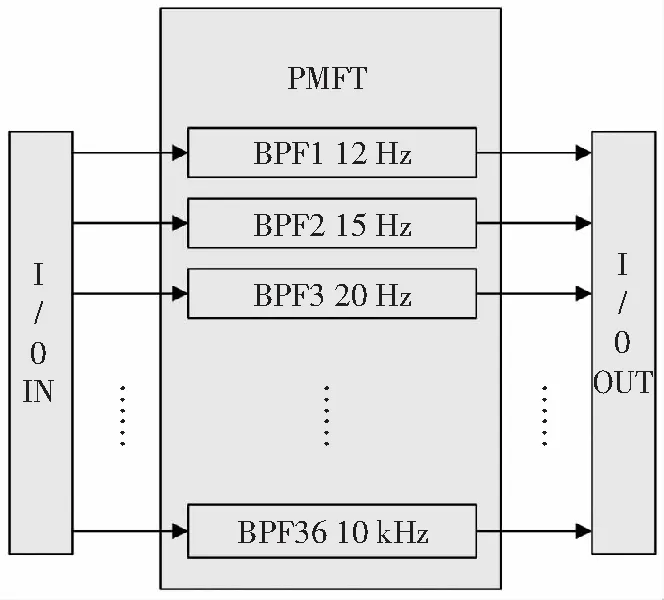

与常规涡流检测相比,预防性多滤波涡流检测的物理基础也是电磁感应原理,差别在信号处理方面采用了预防性多滤波技术,即在一个宽的、全面的频率带宽内设置了多个中心频率不同的带通滤波器(Band-Pass Filter,BPF[10]),如图1所示。检测时所有滤波器同时触发工作,这可以保证所有类型缺陷信号都能从其中某个或某几个滤波器中通过,而被设备识别显示出来。

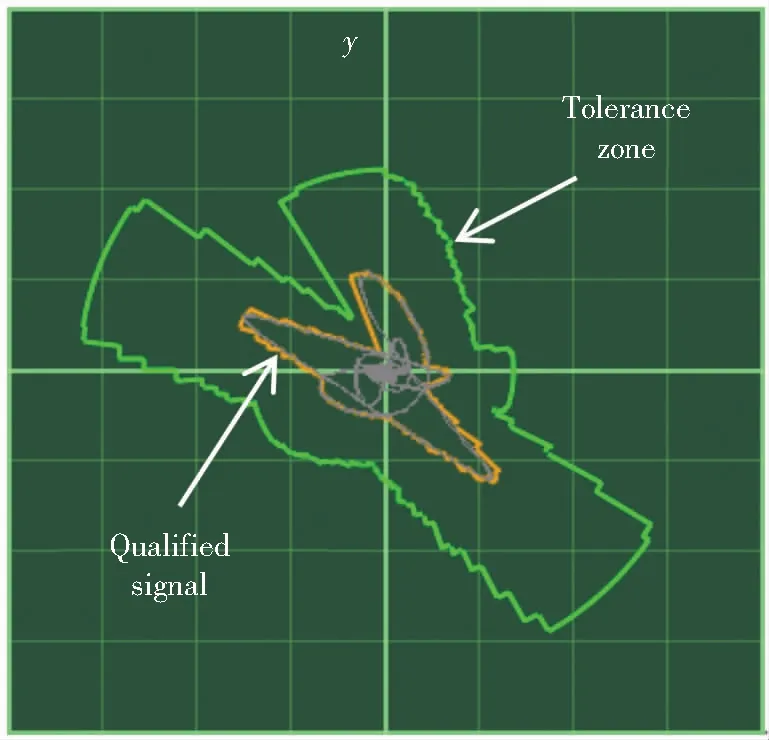

在信号显示方面,对于常规涡流检测,其报警闸门需根据验收标准要求的人工缺陷信号最大幅值设定,通常为矩形或圆形。这样对于小的自然缺陷,因幅值小于验收要求而不会统计或难以检出。而对于预防性多滤波涡流检测,其公差区(相当于报警闸门)则是根据合格信号设定,边界与合格信号边缘形状相同,当有检测信号超出该公差区时,即判定为不合格信号。但涡流检测是一个动态采样的过程,扫查过程中即使同是合格信号也难免会有幅值和相位上的轻微变化,如果公差区设定为与某合格信号完全重合,就可能会导致其他合格信号局部超出公差区而误报警。因此可将公差区按比例放大,一般将公差因子(幅度放大比例)设置为2,公差相位角(相位放大比例)设置为12°,就可保证信噪比为2:1的缺陷信号被发现(优于一般涡流检测信噪比3:1的要求[11]),如图2所示。

图1 预防性多滤波技术原理图Fig.1 Schematic diagram of PMFT

图2 预防性多滤波涡流检测信号显示Fig.2 Preventive multi-filter eddy current signal display

2 试验系统

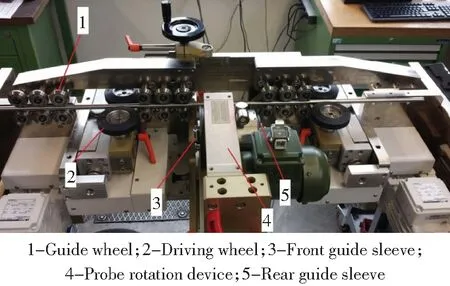

根据丝材涡流检测的要求,搭建丝材涡流检测的试验系统,如图3所示。它采用了预防性多滤波技术,检测时只需采用合格件进行标定,具有2个独立的裂纹检测通道,可驱动2个裂纹检测探头,每一个通道多达30个带通滤波,滤波频率为6~20 000 Hz。

图3 丝材涡流检测系统Fig.3 System for wire deey current testing

3 试验结果与分析

3.1 周向灵敏度试验

假设有2个检测信号,信号1与信号2幅值的差值X可由式(1)计算:

(1)

式中:A、B分别表示信号1、2在任一滤波器中的最大信号幅度与公差区边界幅度的比值,即为36个滤波器中偏离值的最大值。

为得到预防性多滤波涡流检测系统的周向灵敏度,采用直径为12 mm,含有规格为10 mm×0.1 mm×0.1 mm(长×宽×深)人工缺陷的磨光丝材,将缺陷相对探头分别处于0°、90°、180°、270°位置,以选定的检验速度通过旋转探头。检测出不同周向位置缺陷的最大偏离值结果分别为2.76、2.76、3.32、3.04。再通过式(1)即可计算出检测信号幅值的最大差值约为1.7 dB,小于常规涡流检测标准要求的3 dB[11]。

3.2 端头盲区试验

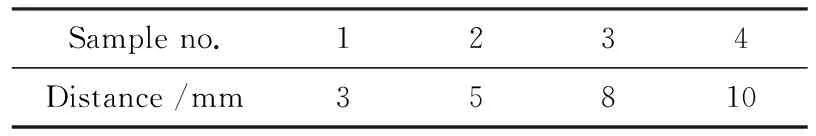

考虑到边缘效应及系统响应延时等因素,端头盲区是丝材涡流检测过程中的一个重要对象。为此,选用4根性能、尺寸完全相同的丝材,加工了距端头不同距离、尺寸为φ2.0 mm×3.0 mm盲孔缺陷,相关参数见表1。

表1 缺陷位置Table 1 Defect position

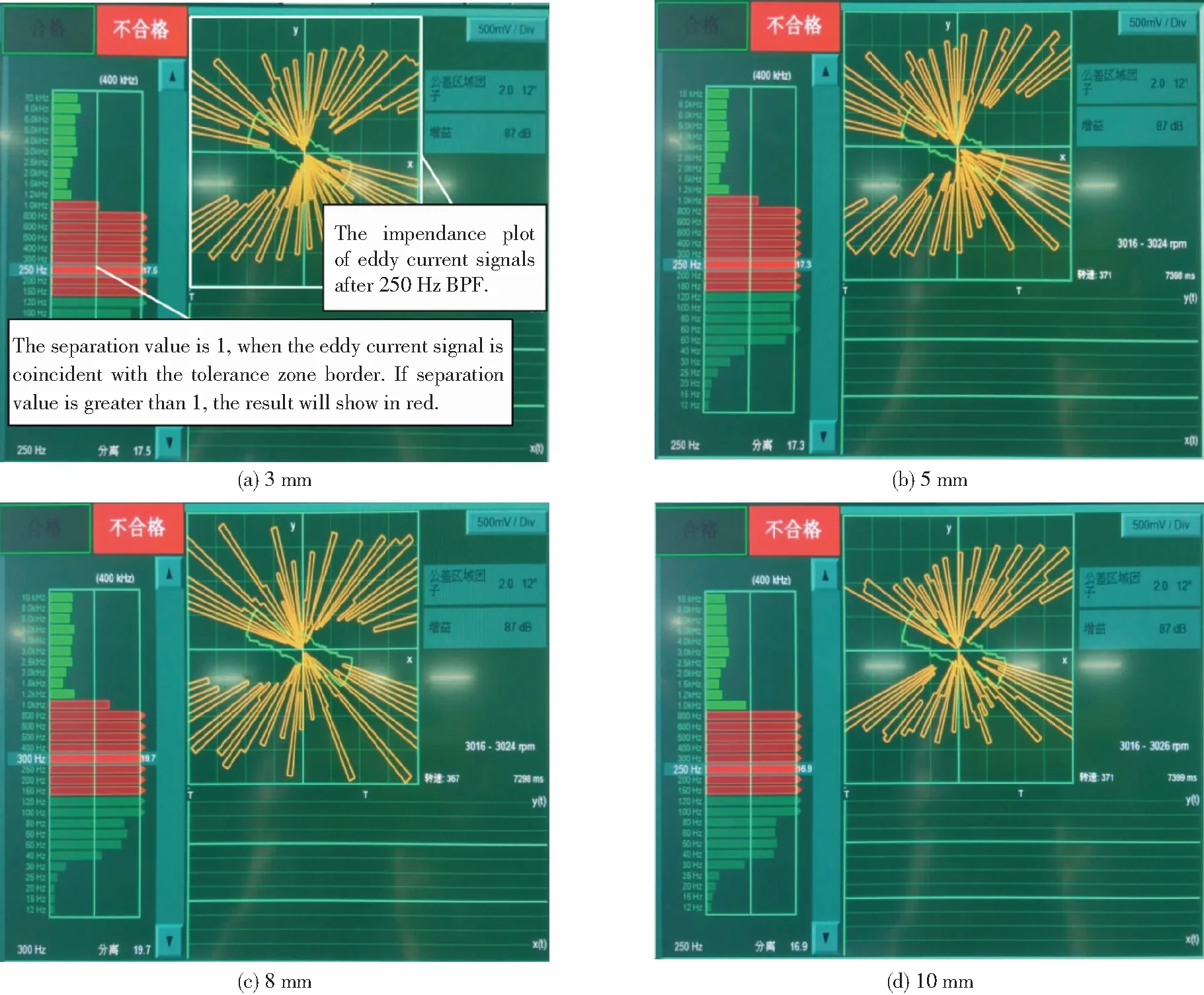

为研究丝材两端不可测的盲区大小,将盲孔缺陷作为首末端分别经过旋转探头,其中盲孔缺陷作为首端的试验结果如图4所示。

根据图4所示结果可以看出,距离丝材端部3、5、8、10 mm的盲孔缺陷检测信号的偏离值均大于1,且被系统识别报警,因此可得以下结论:预防性多滤波涡流检测能够有效地检出距离试样端部3 mm的盲孔缺陷,能够满足现场丝材的实际应用检测。

图4 盲区测试结果Fig.4 Test results of blind area

3.3 检测灵敏度试验

为获取采用预防性多滤波涡流检测对冷拉制表面丝材的检测灵敏度,以矩形槽模拟裂纹,选用4根等规格的材质为GH2132、有效检测长度为800 mm、直径为5 mm的丝材,用电火花方式,分别加工出不同深度的纵向裂纹,研究丝材涡流检测的检出能力,其裂纹尺寸参数见表2。

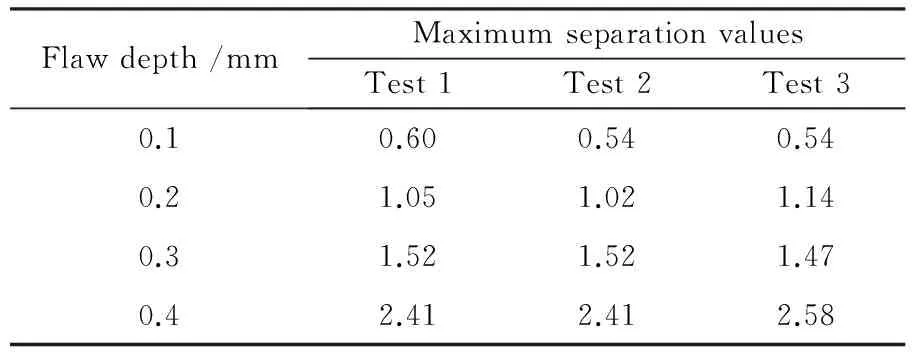

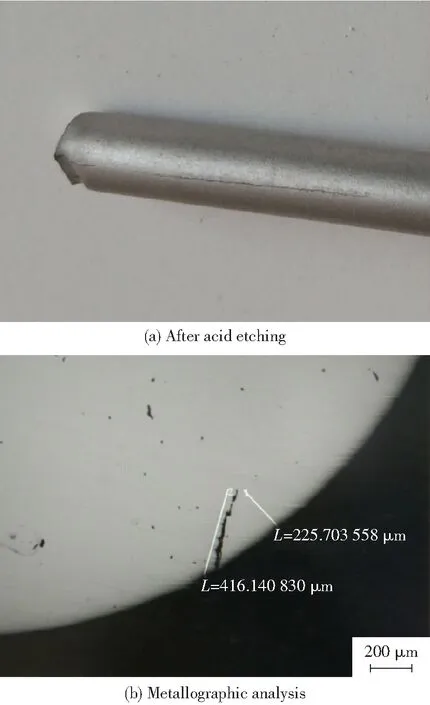

为获取丝材检测灵敏度,仅改变裂纹深度,进行了3次重复性试验。检测信号的最大偏离值见表3,第2次试验结果如图5所示。

表2 裂纹参数Table 2 Flaw parameters mm

根据表3中数据容易看出,预防性多滤波涡流检测能够准确地发现冷拉制表面丝材表面深度不小于0.3 mm的缺陷,对于深度为0.2 mm的缺陷有报警响应,但信号响应不明显。分析有以下几点原因:被检丝材的表面粗糙度较大,降低了检测系统的信噪比;被检丝材直线度较低,改变了探头与丝材间的提离距离,降低了系统的周向灵敏度。因此,在实际应用过程中,为保证检测灵敏度,应对被检丝材的表面状态、直线度以及探头的周向灵敏度作出具体要求。

表3 检测信号的最大偏离值Table 3 Maximum separation values of detection signal

图5 检测灵敏度测试结果Fig.5 Test results of sensitivity

将表3中数据绘制成缺陷深度与最大偏离值的关系曲线见图6,由图可见,裂纹检测信号的最大偏离值与裂纹的深度成正比关系,随着裂纹深度的增加,检测信号的最大偏离值也相应增大,与理论相符合。

4 实际检测应用验证

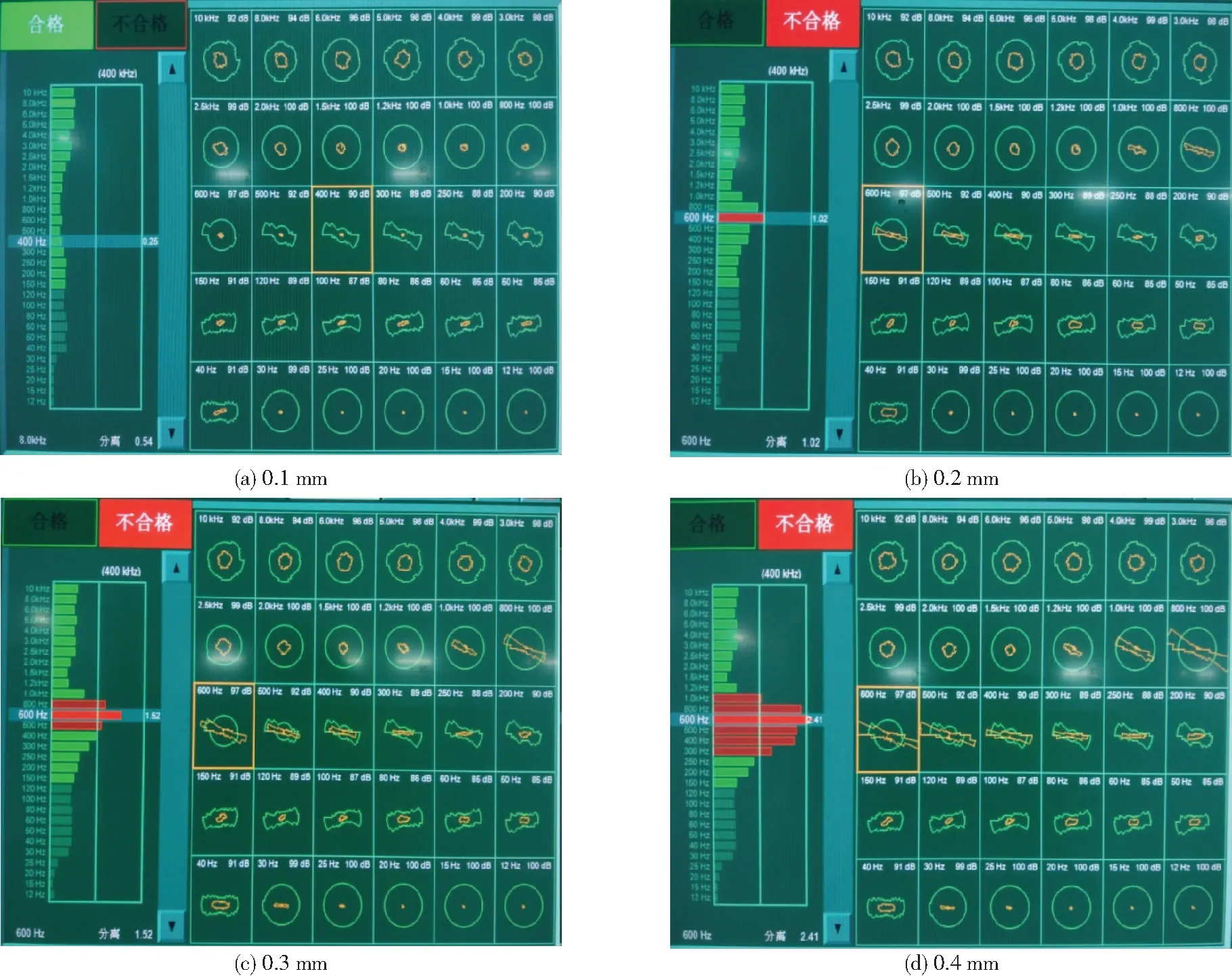

为验证预防性多滤波涡流检测的实际检测效果,任意选取了现场一批牌号为GH738、规格为φ5 mm的送检丝材进行涡流检测,发现了8根不合格品。

为进一步验证检测结果的正确性,挑选出1根不合格丝材进行酸腐蚀和金相检查。经检查,该丝材上存在纵向裂纹,宽度约为30 μm,深度为225.7 μm(图7)。可见预防性多滤波涡流检测能准确可靠地对丝材的表面及近表面缺陷进行检测。

图6 缺陷深度与最大偏离值的关系曲线 Fig.6 Relation curve between defect depth and maximum separation values

图7 验证结果Fig.7 Validation results

5 结论

作为一项新型丝材涡流检测方法,预防性多滤波涡流检测能够准确的发现丝材表面深度不小于0.3 mm的裂纹缺陷,其周向灵敏度达到1.7 dB,优于常规标准要求的3 dB,并且具有快速检测、灵敏度高、盲区小等优点,因而可广泛应用于原材料丝材的质量检测。

[1] 尔冬,王锡. 钛合金紧固件的选材和制造工艺[J]. 航空制造工程,1992(4):8-9.

[2] 王金友,葛志明,周彦邦. 航空用钛合金[M]. 上海:上海学技术出版社,1985:168.

[3] Ferrero J G, Hutt A, Sweet S. Beta titanium alloys and their use in various automotive spring applications Ti-2003 science and technology[C]. Hamburg: DGM,2004:385.

[4] 郑开胜,孙海霞,宫亚林,等. 丝材和小棒材的超声爬波检测[J]. 无损检测,2015,37(8):67-70.

[5] 危荃,邬冠华,钟德煌,等. SAFT成像技术在棒材超声成像检测中的应用[J]. 无损检测,2008,30(7):415-417.

[6] Beck K H. Ultrasonic transducer focusing for inspection of cylindrical material[J]. Materials Evalutation,1991,49(7):875-882.

[7] 王铁虎,杨斌,谢秀松. 涡流探伤在钨丝生产中的应用[J]. 中国钨业,2008,23(3):43-45.

[8] 吴诚. 涡流探伤在钨铼丝材检测的应用[J]. 工业计量,2015,25(S1):50-51.

[9] 闻小德,刘超群. 电磁超声探伤仪在棒材检测中的应用[J]. 声学技术,2015,34(05):419-423.

[10] 罗少群. 多通带滤波器的研究与设计[D]. 成都:电子科技大学,2015:4-5.

[11] 国防科学技术工业委员会. GJB 2908—1997涡流检验方法[S]. 1997.