三柱槽壳杆部断裂分析

2017-03-20郑金松曹慧泉

高 振,郑金松,方 静,曹慧泉,黄 勇

(万向钱潮股份有限公司 技术中心,杭州 311215)

0 引言

等速驱动轴在汽车驱动系统中起着动力传输的作用,在运行过程中承受着较高的扭转、弯曲、冲击以及各种复合载荷,易产生扭转、弯曲和断裂失效[1-2]。三柱槽壳作为等速驱动轴总成中的重要零件之一,工作时承受极其复杂的交变载荷,主要的失效模式有杆部断裂和内腔磨损等[3]。等速驱动轴在新车下线并进行驻车上坡测试时,三柱槽壳杆部发生断裂。三柱槽壳材质为CF53,主要生产工艺为:下料→精锻→机加工→中频感应淬回火→校直→回火。其中校直工序是细长杆件加工过程中的重要工艺之一,校直产生的残余应力的降低与消除对工件十分重要。本研究通过对失效件进行综合分析,确定断裂原因,有助于减少和预防同类零部件产品的失效重复发生,保障产品质量。

1 检验与分析

1.1 断口宏观形貌分析

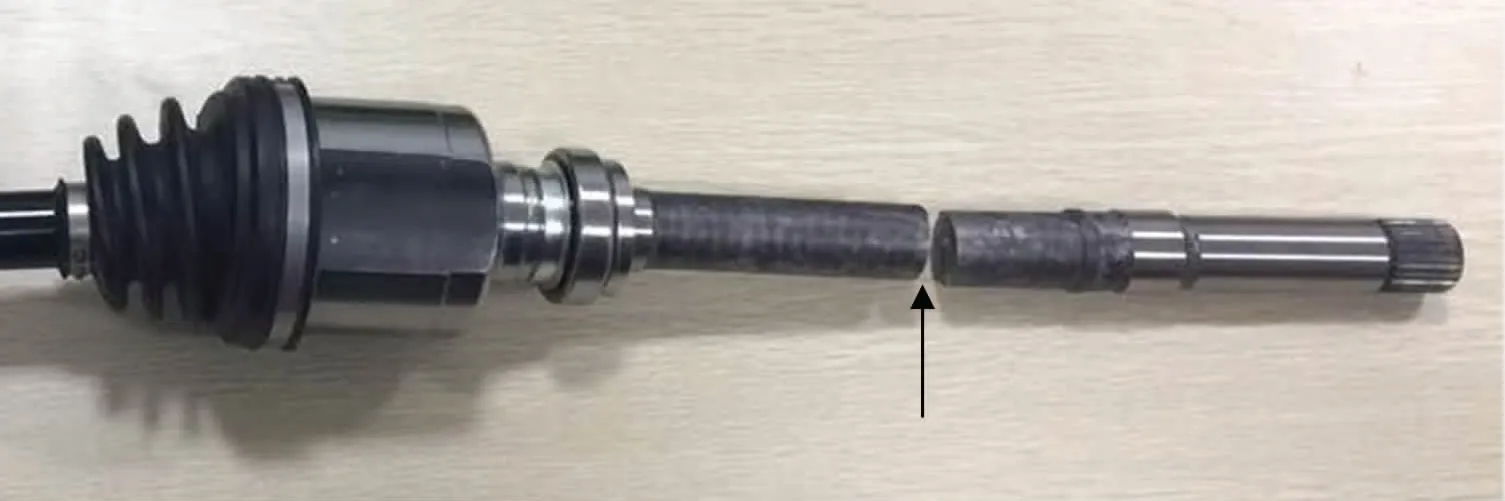

三柱槽壳杆部断裂部位如图1箭头所示,材料整体无明显变形。断口呈银灰金属色,如图2所示。

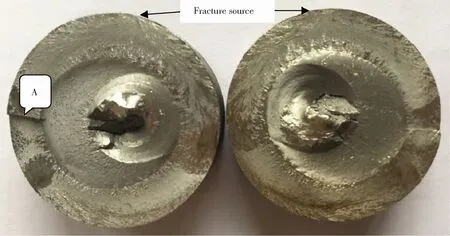

图2中箭头所指区域为放射条纹的收敛处,该区域为裂纹源位置,裂纹的扩展始于杆部亚表面淬硬层区域,由裂纹源为起点以放射状的形态延伸,然后沿人字纹特征向两侧环形扩展,汇合于图2中A处平面起伏较大的台阶区域。断口心部为最终断裂区,心部的承载能力较低,裂纹扩展时间短,在断裂过程中塑性变形较大。

图1 失效件断裂部位Fig.1 Failure part

图2 断口宏观形貌 Fig.2 Macro morphology of the fracture

1.2 断口微观形貌分析

对断口进行扫描电镜观察分析,断口形貌如图3所示。断口裂纹源位置低倍形貌如图3a所示,可观察到明显放射条纹,条纹收敛处裂纹源区主要为磨损形貌(图3b)。断口淬硬层区域主要为沿晶形貌,并观察到裂纹源区域存在多条沿晶裂纹,裂纹形态如图3c所示。图3d、图3e为断口淬硬层区域台阶处断口形貌,为磨损后的沿晶断口。断口心部终断区呈河流状花样,为典型解理形貌(图3f)。

1.3 化学成分分析

距失效件断口3 mm处取样,应用火花直读光谱仪进行化学成分分析,其分析结果见表1。由表1可知,该失效件的化学成分符合技术要求。

1.4 非金属夹杂物分析

垂直于断面,沿轴线切割断口,获得纵向截面磨制抛光后检测其非金属夹杂物,检测结果见表2。结果表明,断口附近除少量硫化物夹杂外,并无明显缺陷,冶金质量良好。

1.5 金相组织分析

在断口裂纹源位置沿轴线纵向取样,磨制抛光后用体积分数为4%的硝酸酒精溶液腐蚀,杆部感应淬回火马氏体组织按JB/T 9204—1999《钢件感应淬火金相检验》评判为较细马氏体4级,符合M3-M6技术要求(图4a)。失效件心部组织为珠光体+铁素体(图4b)。在光学显微镜下观察,发现在断口裂纹源区域分布着较多微裂纹,其主要沿晶界扩展,裂纹两侧未发现明显氧化脱碳现象(图4c)。

图3 三柱槽壳的断口微观形貌Fig.3 Fracture morphology of the housing表1 三柱槽壳化学成分 (质量分数 /%)Table 1 Chemical composition of the housing (mass fraction /%)

ItemCCrMnSiPSCuNiTestspecification0.52~0.57≤0.250.70~0.900.15~0.35≤0.035≤0.040≤0.25≤0.20Sample0.560.140.860.260.0050.0130.050.02

表2 三柱槽壳非金属夹杂物分析结果Table 2 Non-metallic inclusion analysis results of the housing

图4 杆部显微组织Fig.4 Microstructure of the rod

1.6 硬度及淬硬层深度分析

对三柱槽壳杆部的表面硬度和淬硬层深度进行检测,断口附近的表面硬度为HV 758(约HRC 62.5),高于技术要求硬度上限值(HRC 62),淬硬层深度为3.4 mm,符合技术要求2.5~5.0 mm。

1.7 残余应力分析

取同型号热处理后未校直、20次校直和30次校直的三柱槽壳各3件,在断口产生的相应位置处进行X射线表面残余应力测试,结果见表3。结果表明,三柱槽壳杆部表面校直前后均为压应力,校直后的试样残余应力值大于未校直试样,并且随校直次数的增加试样残余应力值呈升高趋势[4-5]。

表3 表面轴向残余应力测试结果Table 3 Testing results of surface axial residual stress MPa

2 分析与讨论

三柱槽壳失效件的化学成分、非金属夹杂物、金相组织和淬硬层深度均符合技术要求,但失效件表面硬度值高于技术要求。

综合该失效件断口的宏观和微观形貌分析,材料无原始裂纹和缺陷,在裂纹源附近淬硬层区域可观察到多条沿晶裂纹,与金相组织中观察到的结果一致。根据裂纹分布于淬硬层内部、沿晶分布、无明显氧化脱碳等特征及裂纹附近金相组织为较细马氏体,判定该处裂纹不属于淬火裂纹[6-8]。因此失效方式为沿晶开裂萌生,然后在使用过程中裂纹进一步扩展,最后过载断裂,呈脆性断裂特征。

失效件杆部表面硬度值偏高,说明其内应力和脆性较大[9]。内应力产生主要有两方面:一是淬火过程中因马氏体相变而引入以组织应力为主的残余应力,杆部淬硬层区域表现为压应力[1];二是校直工序中工件受校直应力作用,与工件内部相变引起的压应力相叠加,导致杆部残余应力升高,高应力状态下易于引发裂纹[10]。另外,校直过程中引入的外力,使得杆部局部产生变形,残余应力进行重新分布,在使用过程中,残余应力处于松弛状态,杆部的稳定性和抗脆断能力降低。

经排查发现,工件热处理过程中回火炉内实际温度偏低,炉内实际温度低于技术要求值约25 ℃,杆部回火不充分,存在较大残余应力[11-12]。进而在校直工作应力作用下,杆部内应力增大,亚表面产生微裂纹,最终导致三柱槽壳杆部在使用过程中断裂。

3 结论

1)三柱槽壳轴杆部表面硬度不符合技术要求,并且为脆性断裂。

2)三柱槽壳轴杆部断裂主要原因是热处理工艺不当,回火温度偏低,工件回火不充分,内部存在较大残余应力,降低了材料抗脆断性能。进而在校直工作应力作用下,淬硬层内产生应力微裂纹,最终导致在使用过程中断裂。因此要求采用温度传感器对回火温度进行监测控制,保证工件获得充分回火,减少或消除内部残余应力。

3)三柱槽壳轴杆部残余应力值随校直次数的增加而升高。因而建议改善校直工艺,对校直量过大和校直次数过多的工件进行报废处理,避免引起工件应力开裂。

[1] 唐家耘,陈耘,赵洁,等. 汽车前驱动轴断裂失效原因分析[J]. 失效分析与预防,2015,10(4):243-247.

[2] 卢曦. 轿车等速万向传动中间轴热处理工艺强化[J]. 材料热处理学报,2015,36(Ⅱ):41-44.

[3] 宋德仁. 三球销式等速万向节三柱槽壳的感应淬火工艺[J]. 轴承,2013(12):21-24.

[4] 沈新建,刘建民. HXn5型机车柴油机曲轴校直后应力消除方案优化[J]. 机车车辆工艺,2012(2):1-3.

[5] 唐俊才,汪天庚. 钻杆校直力矩与残余应力[J]. 石油矿场机械,1982(1):31-37.

[6] 王长建. 45钢锥套淬火裂纹失效分析[J]. 金属热处理,2017,42(4):204-207.

[7] 刘进益. 热处理裂纹分析——典型淬火裂纹[J]. 东方电机,2009(1):44-51.

[8] 曹晶晶,赵文武,李阳,等. 37Mn5热轧钢管内壁裂纹失效分析[J]. 金属热处理,2016,41(1):228-231.

[9] 孙渊,张栋,午丽娟,等. 材料残余应力对硬度测试影响程度的分析[J]. 华东理工大学学报,2012,38(5):652-656.

[10] 林信智. 汽车零件感应淬火裂纹及其防止[J]. 金属热处理,1991(6):24-30.

[11] 王桂. 回火温度对GCr15轴承钢组织和性能的影响[J]. 失效分析与预防,2016,11(6):361-363.

[12] 张海. 冷轧辊回火工艺及残余应力的研究[J]. 材料热处理技术,2009,38(22):135-138.