激光直接沉积界面超声反射与力学性能关系研究

2017-03-20郭佩文何方成史亦韦唐思熠

郭佩文,卢 超,何方成,史亦韦,梁 菁,唐思熠

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.中国航发北京航空材料研究院,北京 100095)

0 引言

激光直接沉积技术是基于激光熔覆技术发展起来的先进增材制造技术,可实现金属材料逐层沉积,进而产生出具有任意形状的金属零件,近年来在航空航天、汽车生产、生物医学工程等领域得到了广泛的应用[1-2]。与选择性激光烧结等增材制造技术不同,激光直接沉积技术经常作为在现有零件上制备出其他材质零件的方法[3-4]。因此,原有零件与增材制造零件之间的界面可能成为制备后整体零件的薄弱环节[5-6]。对于航空航天用的关键或重要零件,需要对其界面进行无损检测,以保证零件的整体质量[7-8]。

超声检测是检测连接界面的最常用方法[9-10],但是,超声检测的依据是材料内缺陷产生的回波,而激光直接沉积产生的界面即使没有缺陷同样可能产生超声回波,干扰检测[11-13]。通过对镍基双合金整体叶盘中FGH96粉末高温合金盘体及激光直接沉积制造的K441高温合金叶片之间界面超声回波的研究,结合力学性能及晶粒取向的电子背散射衍射(Electron Backscattered Diffraction,EBSD)测试,分析界面回波与力学性能之间的关系,并从晶粒取向的角度解释回波信号变化的原因。

1 试样制备与试验方法

1.1 激光直接沉积试样制备

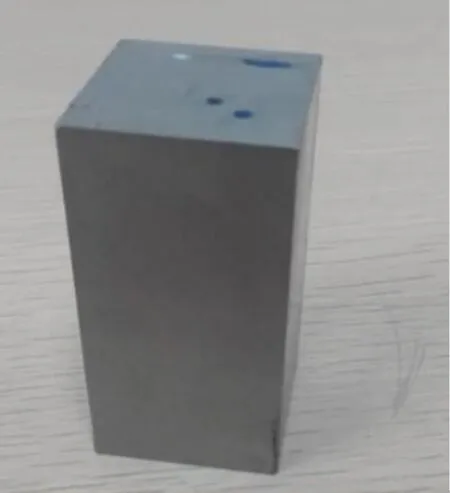

利用激光直接沉积技术在一块FGH96粉末高温合金上制备出K441高温合金。试样长、宽均为40 mm,沉积方向为高度方向,FGH96粉末高温合金高度为32 mm,沉积的K441高温合金高度也为32 mm,试样总高度64 mm,FGH96粉末高温合金/K441高温合金界面处于试样高度中心位置,如图1所示。

图1 激光直接沉积制造的FGH96粉末高温合金/K441高温合金试样 Fig.1 FGH96 powder metallurgy superalloy/K441 alloy sample manufactured by laser direct deposition

1.2 试验方法

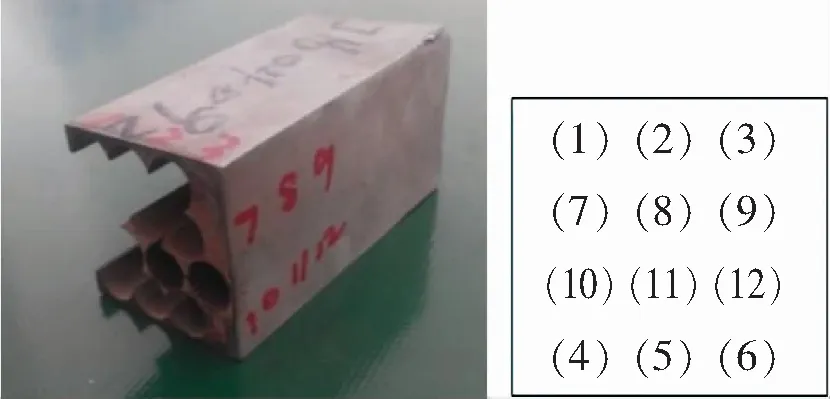

采用5 MHz水浸平探头,水距25 mm,从FGH96粉末高温合金一侧入射,按照φ1.2 mm平底孔调整检测灵敏度后进行扫查。然后沿沉积方向取拉伸试样,取样位置如图2所示,该取样位置图与本研究中C扫描图的方向一致。

图2 取样位置Fig.2 Sampling location

取得的试样如图3所示,在拉伸试验机上进行室温单向拉伸,测量其屈服强度、抗拉强度、弹性模量、伸长率和断面收缩率。

图3 不同位置取得的拉伸试样Fig.3 Tensile specimens taken from different position

在断裂后的试样上K441高温合金一侧取样,采用SiO2悬浊抛光液进行抛光,不经电解腐蚀直接利用EBSD测量其取向分布。

2 试验结果与讨论

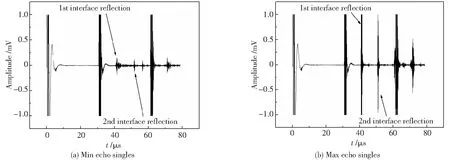

2.1 界面超声回波

FGH96粉末高温合金/K441高温合金界面的超声回波C扫描结果如图4所示。可以看到,界面上存在一个非常明显的面积型缺陷。同时,除该缺陷外,不同位置的界面回波呈现出明显变化,最低回波和最高回波位置的A扫描信号如图5所示。可以看到,在大范围缺陷外,界面回波高度由满屏幕的25%变化到80%,最大相差约10 dB。其中最高回波所对应的缺陷超过了1.2 mm平底孔当量,按照常规超声检测标准,该位置有较大可能存在一个超过1.2 mm的缺陷。

图4 界面回波C扫描图Fig.4 C-scan of interface reflection

图5 界面C扫描图中除大缺陷外的最低和最高回波信号 Fig.5 Maximum and minimum echo singles in interface C-scan beside the big defect

2.2 力学性能测试结果

图3所示的拉伸试样中,2号、3号试样取自大面积缺陷位置,其中3号试样在制样过程中直接断裂,2号试样虽未断裂,但界面可见图6所示的明显裂纹。

各试样的室温拉伸性能如表1所示。其中,2

号试样在低应力下直接脆断,其余试样的各项指标均具有较好的稳定性。

图6 界面有明显裂纹的拉伸试样Fig.6 Tensile specimen with obvious crack表1 室温拉伸性能Table 1 Tensile properties at room temperature

SpecimennumberYieldstrength/MPaTensilestrength/MPaElasticmodulus/GPaElongation/%Sectionshrinkage/%192011332125.511.623650.36.53492711482144.710.3592011132103.513.4691211152074.310.4794012852158.013.5893312362146.913.5993911412143.811.01092911862135.913.51193711992146.210.41292111652094.411.6

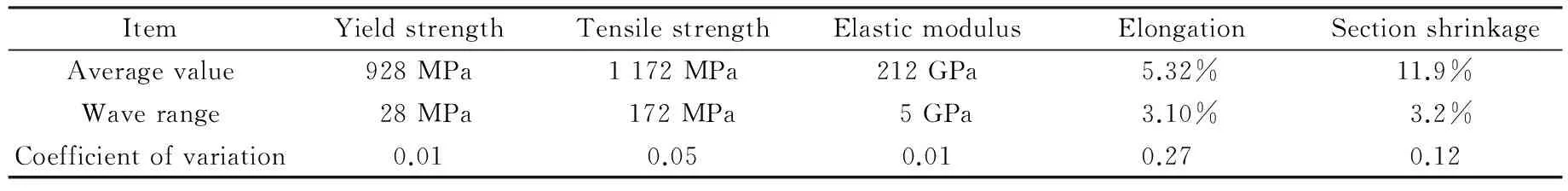

除2、3号试样外,10个试样室温拉伸各项指标统计情况如表2所示。由表2可见,各试样拉伸性能指标差异不大,特别是屈服强度的离散系数仅为0.01,可以认为各试样的拉伸性能一致。

表2 室温拉伸性能指标统计Table 2 Statistical analysis of tensile properties at room temperature

2.3 断口分析结果

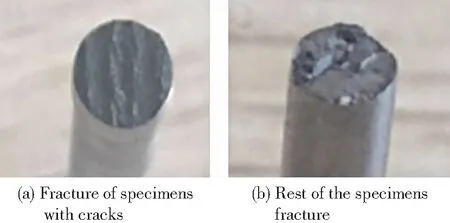

图7为所有试样中两类典型的断口照片。图7a是带有裂纹的试样断口,其余试样断口均为图7b的形式。

图7 拉伸试样的两种典型断口Fig.7 Two typical fractures of tensile specimen

从断口可以明显看到,带有裂纹试样的断口起伏小,断口呈现带状,保留了激光直接沉积时的沉积路径,这是由于该处在沉积时未充分熔合所致。其余试样均呈现典型的塑性断口,断口起伏较大,断裂形式基本一致。

虽然试样取自超声检测时不同回波高度的位置,回波高度变化范围可达10 dB,但各试样的拉伸性能基本一致。这说明,界面回波高度的变化与室温拉伸性能无明显对应关系,界面上不应存在明显缺陷;因此,超声C扫描图上除了大面积缺陷外,其余位置的回波应为伪显示。

2.4 晶粒取向检测结果

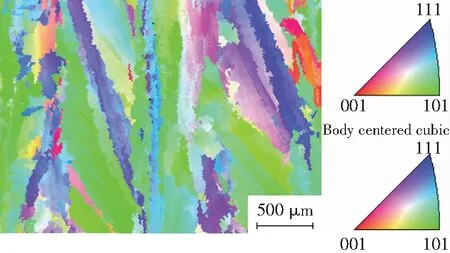

EBSD检测显示的垂直于超声传播方向平面中K441高温合金晶粒取向分布如图8所示。可以看到,K441高温合金的晶粒取向不随机,一些区域的晶粒取向基本一致,这些区域可以长达几mm,宽度也能达到mm级。这已经与超声声束直径接近。考虑到单晶的声各向异性,界面回波的变化可能是由于晶粒取向不同所造成的。

图8 K441高温合金的晶粒取向分布Fig.8 Grain orientation distribution of K441 alloy

2.5 单晶取向差异造成反射回波变化的理论分析

界面对超声波的反射率由界面两侧材料的声阻抗共同决定,如式(1)所示。声阻抗是密度与声速的乘积。FGH96粉末高温合金/K441高温合金界面两侧材料的密度均不随位置发生变化,并且,FGH96粉末高温合金晶粒细小,超声传播路径上经过大量的晶粒,超声在其中的传播速度不会因位置改变而发生变化,因此其声阻抗不随位置变化。而K441高温合金属于粗晶粒材料,晶粒尺寸可达1~3 mm,与声束直径相近,当超声由FGH96粉末高温合金一侧入射时,可能只有几个甚至一个K441高温合金的晶粒产生反射,而界面附近K441高温合金的晶粒存在各种取向,沿不同取向传播时,超声速度的差异可能是造成其声阻抗变化的原因,从而引起不同位置界面回波高度的变化。

(1)

其中:Zi=ρici,R为超声反射率,Z为声阻抗,ρ为密度,c为声速。

2.6 K441高温合金单晶不同取向声速差异的理论计算

单晶不同方向传播的超声速度可以由Christoffel方程决定。

(Γim-ρc2δim)um=0

(2)

其中:Γim是声张量,Γim=Ciklmnknl;um是表征超声传播方向的方向向量。该方程若有解,其系数行列式应为0,展开如下:

(3)

其中:

2C15nxnz+2C16nxny

2C46nxnz+2C26nxny

2C55nxnz+2C45nxny

(C46+C25)nynz+(C14+C56)nxnz+

(C12+C66)nxny

(C45+C36)nynz+(C15+C55)nxnz+

(C14+C56)nxny

(C44+C23)nynz+(C36+C45)nxnz+

(C25+C46)nxny

式中,nx,ny,nz是um的3个分量,Cij为单晶刚度矩阵。

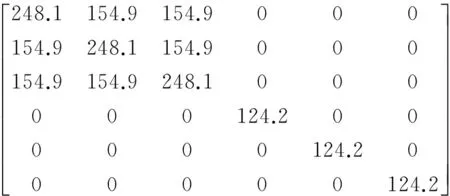

K441高温合金的刚度矩阵可近似采用纯镍的刚度矩阵表示如下[14]:

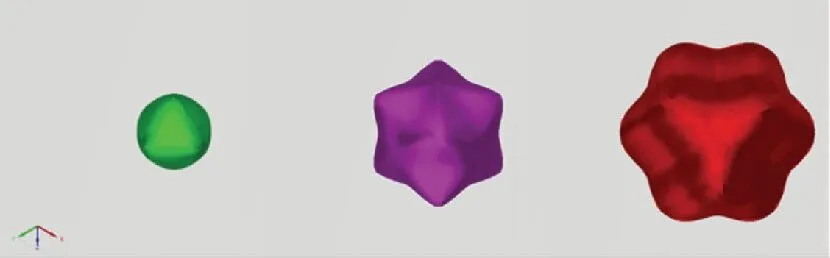

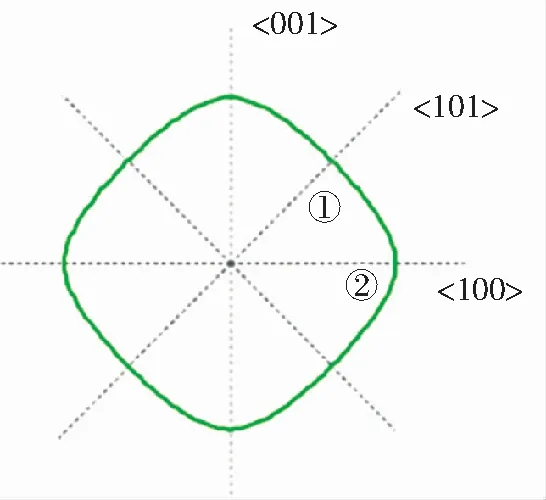

由此可计算出K441高温合金单晶慢度面如图9所示。

图9 K441高温合金单晶的纵波慢度面 Fig.9 Slowness surface of longitudinal wave in K441 alloy single crystal

由于试验采用纵波,因此仅考虑K441高温合金的纵波慢度面,可以看到,其具有较高的对称性。采用任一坐标平面与慢度面相截获得的慢度曲线可完全表达慢度面所涵盖的信息(图10)。

图10 K441高温合金单晶的慢度曲线Fig.10 Slowness curve of K441 alloy single crystal

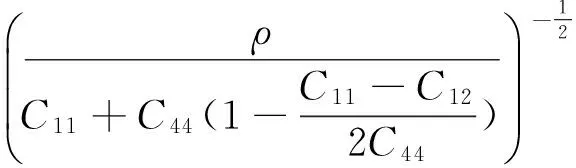

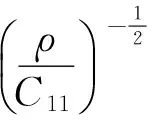

从图10中可以看到,超声纵波在K441高温合金单晶中传播时,沿<101>方向速度最快,沿<100>方向速度最慢,最大、最小速度可由式(4)计算。代入弹性常数后可得:Vmax=6 377 m/s,Vmin=5 565 m/s。

(4)

2.7 反射波高的理论范围

根据手册,取K441高温合金的密度8 800kg/m3,FGH96粉末高温合金的密度8 330kg/m3,FGH96粉末高温合金的声速取6 300m/s,则

R最小=(ZFGH96-ZK441最大)/

(ZFGH96+ZK441最大)=-3.35%

(5)

R最大=(ZFGH96-ZK441最小)/

(ZFGH96+ZK441最小)=3.46%

(6)

因此,理论上,当K441高温合金的晶粒处于特定取向时,可能使得K441高温合金和FGH96粉末高温合金的声阻抗相等,不会出现回波,但实际检测时,即使在回波高度最低的位置,仍会有一定的界面回波(图5)。这是因为声束直径略大于K441高温合金的晶粒尺寸,几个取向略有差异的晶粒同时反射,使得界面回波可能较低但不会为0。同样,当相邻的几个K441高温合金晶粒处于有利于反射的取向时,将造成较高的回波,并不说明界面该位置存在缺陷。

通过回波相位可以识别一部分界面信号和缺陷信号,因为缺陷的声阻抗小于FGH96粉末高温合金的声阻抗;而K441高温合金因取向造成的声阻抗变化可能高于也可能低于FGH96粉末高温合金的声阻抗,所以,高于FGH96粉末高温合金声阻抗而造成的反射只能由取向差异造成,未出现相位翻转的回波一定是晶粒取向引起的,但相位翻转的回波尚不能判断。

3 结论

1)增材制造的FGH96粉末高温合金/K441高温合金界面可能产生φ1.2 mm平底孔当量左右的缺陷显示,室温拉伸试验证明,该缺陷显示与室温拉伸性能之间无明显相关性。

2)K441高温合金晶粒尺寸较大且取向随机分布是造成缺陷显示的主要原因。

3)未出现相位翻转的FGH96粉末高温合金/K441高温合金界面处的回波一定是由母材声阻抗差异引起的,而非缺陷回波,但相位翻转的信号不能确定。

[1] 韩卫利. 激光直接沉积制备生物骨材料研究[D]. 沈阳:东北大学,2014:1-20.

[2] 林鑫,黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展,2015,34(9):684-688.

[3] 张美娟,南海,鞠忠强. 航空铸造钛合金及其成型技术发展[J]. 航空材料学报,2016,36(3):13-19.

[4] 张学军,唐思熠,肇恒跃. 3D打印技术研究现状和关键技术[J]. 材料工程,2016,44(2):122-128.

[5] Lan B, Lowe M, Dunne F P E. Experimental and computational studies of ultrasound wave propagation in hexagonal close-packed polycrystals for texture detection[J]. Acta Materialia,2014,63(2):107-122.

[6] Escobar-Ruiz E, Ruiz A, Hassan W. Non-linear ultrasonic NDE of titanium diffusion bonds[J]. Journal of Nondestructive Evaluation,2014,33(2):187-195.

[7] 凌松. 增材制造技术及其制品的无损检测进展[J]. 无损检测,2016,38(6):60-64.

[8] 马保全,周正干. 航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J]. 航空学报,2014,35(7):1787-1803.

[9] 李家伟,陈积懋. 无损检测手册[M]. 北京:机械工业出版社,2004:5-10.

[10] 罗斯. 固体中的超声波[M]. 北京:科学出版社,2004:4-30.

[11] Reddyhoff T, Kasolang S, Dwyer-Joyce R S. The phase shift of an ultrasonic pulse at an oil layer and determination of film thickness[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2005,219(6):387-400.

[12] Milne K, Cawley P, Nagy P B. Ultrasonic non-destructive evaluation of titanium diffusion bonds[J]. Journal of Nondestructive Evaluation,2011,30(4):225-236.

[13] 毛卫民,杨平,陈冷. 材料织构分析原理与检测技术[M]. 北京:冶金工业出版社,2008:1-18.

[14] Ichitsubo T, Ogi H, Hirao M. Elastic constant measurement of Ni-base superalloy with the RUS and mode selective EMAR methods[J]. Ultrasonics,2002,40(1):211-215.